Как проходит процесс?

Для производства сложных деталей путем литья под давлением выполняется запрессовка материала в специальную пресс-форму. Она точно повторяет конфигурацию элемента будущего изделия и выполнена из материала, который отличается составом, зависящим от параметров будущих изделий. Для мелких используется эластичный легкий состав (воск, парафин или стеарин), а для крупных – более твердый и прочный (пластмасс, полистирол). Материалы не образуют дефектов – изменений формы вылитого изделия в процессе охлаждения при воздействии давления. Габариты отливки рассчитываются с припусками на усадку состава.

Готовые единичные формы собираются в блоки и поступают на заливку. На данном этапе подготовленная форма и все элементы литниковой системы (полости детали) покрываются жидкой смесью со связующим наполнителем. Далее выполняется обсыпка формы в несколько слоев. Каждый пласт отличается фракцией зерна и требует тщательной просушки. В результате формируется плотная оболочковая форма созданного блока. После вытопки ее прокаливают при высокой температуре (около 1000° С) для ликвидации посторонних газообразующих веществ.

Далее, в полученную форму заливается разогретый металл. Содержимое охлаждают и отправляют на выбивку, которая выполняется при помощи молотов. Отливки, полученные этим способом, имеют высокую точность.

Технология практически не имеет недостатков, а ее преимуществом называют возможность производства элементов из сплавов, не поддающихся механической обработке, а также изготовления соединенных отливок с точными размерами, которые необходимы для получения узлов оборудования и не требуют их дополнительной сборки из мелких деталей. Литьё по моделям применяется в опытном, серийном и массовом производстве. Помимо высокой прочности, данные отливки, имеют хорошую чистоту поверхности. Данный способ используют для производства важных узловых деталей.

Этапы литья:

- модель изготавливается из легкоплавкого материала;

- детали собираются в блоки;

- окружаются керамической оболочкой, затвердевающей и образующей форму;

- при дальнейшем нагревании формы, модель отливки плавится и изымается;

- в появившиеся полости (литниковую систему) заливается металл, который в точности повторяет исходную форму всех элементов будущей детали.

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

- Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

- после того, как отливка остыла — оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Область применения технологии

Область применения данного метода – изготовление отливок массой от нескольких граммов до десятков килограммов. Это корпуса и элементы приборов, режущий и медицинский инструмент, детали для авто, фото и видеотехники, швейного и текстильного оборудования, для выполнения некоторых элементов художественного литья, а также в ювелирной отрасли.

Выплавляемые модели изготавливают в пресс-формах из парафиновых, восковых, стеариновых составов, включающих жирные кислоты. Данные составы характеризуются высокой эластичностью, полностью заполняют все полости и дают четкий отпечаток.

Использование технологии литья открывает перед инженерами огромный потенциал, дающий возможность проектировать сложные тонкостенные конструкции, соединять единичные детали в компактные цельнолитые узлы. При этом значительно уменьшается масса и размеры изделий, создаются нестандартные элементы, необходимые в процессе ускоренного развития технического прогресса, усложняются конструкции, видоизменяются, усовершенствуются и корректируются многие комплектующие и узлы. Со временем модифицировался и состав отливок. В некоторых случаях требовалось создание жаропрочных сплавов, которые удалось получить, в результате использования никеля.

Литье по газифицируемым моделям

Литье по газифицируемым моделям в сочетании с такими технологическими процессами, как вакуумная формовка, литье под низким давлением и др., является одним из новейших способов производства отливок. Эта технология решает важнейшую задачу литейного производства – повышение точности отливок до уровня литья по выплавляемым моделям при минимальных издержках производства по сравнению с литьем по многоразовым моделям в песчано-глинистые формы (рис. 2 а

).

Рисунок 2 — Схемы процессов получения отливок: а – литьем по разъемной многоразовой модели; б – литьем по разовой газифицируемой модели

Отличительной особенностью литья по газифицируемым моделям является то, что модель удаляют не до заливки металла, а в процессе заливки формы металлом, который вытесняя (замещая) «испаряющуюся модель» из формы, занимает освободившееся пространство формы.

Суть способов литья по газифицируемым моделям заключается в следующем (рис. 2 б).

Разовые пенополистироловые модели изготавливают либо засыпкой в специальные металлические формы (массовое и крупносерийное производство) суспензионного гранулированного полистирола, либо механической обработкой нормализованных пенополистироловых плит (мелкосерийное, единичное производство). Сложные модели делают по частям. Отдельные части модели и литниковую систему соединяют в единый блок склеиванием или сваркой.

Собранную модель окрашивают слоем огнеупорной краски и сушат на воздухе. В итоге получается огнеупорная газопроницаемая оболочка, прочно связанная с пенополистироловой моделью.

Готовую модель устанавливают в специальную опоку-контейнер, засыпают зернистым огнеупорным наполнителем без связующего, уплотняют его вибрацией, закрывают металлической крышкой с отверстиями.

При изготовлении сложных отливок, контейнер после подачи опорного материала, закрывают сверху полиэтиленовой пленкой и создают разрежение 0,04–0,05 МПа (вакуумная формовка).

Приготовленную форму заливают жидким металлом. Модель газифицируется, а полость заполняется жидким металлом.

После затвердевания и охлаждения отливки опоку-контейнер переворачивают, наполнитель высыпается, отделяясь от отливки, а отливка поступает на дальнейшую обработку.

Модельные материалы

В качестве материала для изготовления газифицируемых моделей служит вспенивающийся полистирол. Порообразователем чаще всего служит изопентан. При нагреве до 27,9

°С изопентан закипает и превращается в газ, а при 80-90 °С оболочка размягчается и под действием давления газа деформируется. Этот процесс называется «вспениванием гранул полистирола». При вспенивании гранул в замкнутом объёме они спекаются в монолитную пеномассу – пенополистирол — точно воспроизводя конфигурацию формы, ограничивающей его рост.

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание в свободном состоянии исходных гранул полистирола и окончательное вспенивание гранул в замкнутой полости пресс-формы.

Предварительная тепловая обработка необходима для получения газифицируемой модели с заданной объёмной массой, которая определяет прочность модели и качество поверхности.

Подготовленные гранулы засыпают или задувают сжатым воздухом в смазанную специальной смазкой рабочую полость пресс- формы (рис. 3 а). Нагрев гранул осуществляют методом «теплового удара». Перегретый пар с температурой 125-135 °С под давлением 0,2- 0,35 МПа подают непосредственно в пресс-форму, заполненную гранулами полистирола (внутренний тепловой удар). Просачиваясь между гранулами, турбулентный поток пара интенсивно вытесняет воздух, находящийся в порах, и равномерно по всему объёму нагревает полимерный материал, который окончательно вспенивается. Образующийся конденсат под действием расширяющихся гранул отжимается к стенкам пресс-формы и удаляется через специальные дренажные отверстия.

Рисунок 3 — Пресс-формы для изготовления газифицируемых моделей внутренним (а) и внешним (б) тепловыми ударами: а – 1, 2 – нижняя и верхняя части пресс-формы; 3 – инжектор; б – 1 – штуцер для подачи пара; 2 – отверстия для заполнения пресс- формы гранулами пенополистирола; 3 – камера; 4 – отвод пара; 5 – венты; 6 – форсунки; 7 – модель из пенополистирола

При внешнем тепловом ударе (рис. 3 б) пресс-форма окружена рубашкой, образующей камеру 3, в которую подается пар. Через венты 5 пар поступает в пресс-форму, предварительно заполненную гранулами пенополистирола. Пар нагревает гранулы, в результате чего происходит их расширение и формирование модели.

Технологический процесс изготовления моделей внешним тепловым ударом обеспечивает их высокое качество. На основе этого способа создано высокопроизводительное оборудование. Это позволило использовать процесс литья по газифицируемым моделям в крупносерийном и массовом производстве взамен традиционных методов литья.

Изготовление литейных форм без связуещего

В крупносерийном и массовом производстве отливок по газифицируемым моделям используются сыпучие формовочные материалы: кварцевые, циркониевые пески, шамот, магнезит, электрокорунд. Их использование позволяет получать отливки при минимальных затратах на изготовление и выбивку форм, регенерацию формовочного материала.

Процесс формовки осуществляют следующим образом (рис. 4). На дно опоки-контейнера насыпают слой сухого песка толщиной 100…150 мм и уплотняют вибрацией. Затем в опоку устанавливают модель или блок моделей и заполняют опоку песком при одновременной вибрации.

Опока-контейнер имеет в стенках отверстия для выхода газа. Для обеспечения высокой газопроницаемости желательно, чтобы частицы песка имели угловатую форму.

Формы для получения массивных и сложных отливок изготовляют из формовочных смесей, которые должны иметь повышенную газопроницаемость и пластичность. Из-за низкой прочности пенополистировых моделей встряхивание опоки с целью уплотнения смеси недопустимо.

Наиболее предпочтительны самотвердеющие жидкоподвижные смеси, которые имеют необходимую прочность, газопроницаемость и позволяют уменьшить опасность деформации модели при формовке.

Рисунок 4 — Изготовление формы с пенополистироловой моделью без связующего: 1 – керамический стояк; 2 – чаша; 3 – опока-контейнер; 4 – предварительная засыпка; 5 – вибратор; 6 – блок моделей

Эффективность литья по газифицируемым моделям

По сравнению с литьем в песчаные формы имеет место снижение затрат за счет ликвидации стержней, повышения точности отливок по размерам и массе и значительного снижения затрат при последующей механической обработке. Общая экономия составляет около 35 %.

Высокая экономическая эффективность достигается в единичном производстве отливок из черных сплавов, что подтверждается широким использованием данного способа для получения литых заготовок крупных штампов в автомобилестроении; отливок для ремонта машин и оборудования; экспериментальных и уникальных отливок в станкостроении.

Областями применения литья по газифицируемым моделям являются следующие:

- изготовление средних и крупных отливок в условиях опытного и мелкосерийного производства;

- изготовление сложных отливок массой до 50 кг с повышенной точностью размеров в условиях серийного и крупносерийного производства из черных и цветных сплавов.

Поистине неограниченные технологические возможности литья по газифицируемым моделям открывают технологии изготовления моделей из фотополимеров методом лазерной стереолитографии. На ОАО «Тушинский машиностроительный завод» (г. Москва) впервые в мировой практике решена задача получения качественных отливок типа «Рабочее колесо» гидротурбины массой до 5000 кг, диаметром 3500 мм, предназначенных для работы на гидроэлектростанции, мощностью от 500 кВт и выше. Такие технологии особенно привлекательны для изготовления опытных, единичных, эксклюзивных, уникальных образцов, поскольку не требуется изготовление специальной оснастки.

Выбор литейного сплава

Современный процесс изготовления отливок по моделям включает серьезный подход к выбору литейного сплава. Их изготавливают из различных литейных сплавов: углеродистых и легированных, стойких к коррозии, жаростойких и жаропрочных сталей, цветных сплавов и составов на основе чугуна.

При производстве литейной продукции учитываются условия, в которым она будет функционировать. От этого и зависит материал отливок. Так для производства высокогерметичных корпусов подбирается металл, несклонный к образованию усадочной рыхлости и пористости. Для комплектующих, требующих высокой жаропрочности – никелевые составы.

При выборе литейного сплава необходимо иметь полное представление и точные требования к материалу отливок. Четко сгруппировать условия работы и назначение будущих деталей. Это даст возможность наиболее правильно подобрать необходимый сплав, с учетом его специфических характеристик.

Плюсы отлитых деталей

Достоинством метода производства изделий по моделям является возможность использовать экономически выгодную неразрушающую технологию для изготовления номенклатуры единичной, серийной или массовой продукции с высокими требованиями по точности размеров и чистоте отделки. Выплавляемые легкоплавкие модели для деталей мелкой формы, сложной конфигурации и крупных изделий изготавливаются из органических материалов:

- парафина;

- церезина;

- стеарина;

- торфяного битума;

- полистирола;

- канифоли;

- буроугольного воска;

- полиэтилена;

- озокерита и пр.

При выборе модельного состава учитывается комплекс физических свойств материала. Выплавляемые модели должны соответствовать следующим требованиям:

- плавкостью при температуре от 600 С до 1000 С;

- минимальной усадкой и расширением;

- хорошей текучестью;

- механической прочностью;

- минимальным показателем зольности и прилипания к предметам и рукам;

- химической инертностью;

- экологической безопасностью;

- возможностью повторного использования;

- хорошей адгезией с облицовочной жидкостью;

- возможностью механизации и автоматизации процесса;

- экономным расходом металла.

Технологический процесс по выплавляемым моделям позволяет изготавливать детали из легированной и углеродистой стали, цветного сплава или чугуна. Способом литья металла в оснастку изготавливается кокиль, штамп, пресс-форма, стержневая или формовочная оснастка, детали автомобилей и стрелкового оружия. Получение отливок в разъемной керамической форме (шликере) производится в несколько этапов:

- заливка в опоку суспензии;

- отвердение формы;

- извлечение полученной модели из полусферы;

- термическое прокаливание полуформы;

- сборка и заливка полуформ расплавленным металлом.

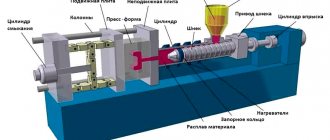

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Литье по выплавляемым моделям. Суть процесса. Основные операции и область применения

- Главная

- >

- Библиотека

- >

- Специальные методы литья

Литье по выплавляемым моделям – это процесс, в котором для получения отливки применяются разовые точные неразъемные керамические оболочковые формы, полученные по разовым моделям с использованием жидких формовочных смесей. Перед заливкой расплава модель удаляется из формы выплавлением, выжиганием, растворением или испарением. Для удаления остатков модели и упрочнения формы ее нагревают до высоких температур. Прокалкой формы перед заливкой достигается практически полное исключение ее газотворности, улучшается заполняемость формы расплавом. Основные операции технологического процесса показаны на рисунке 2.1.

Модель или звено моделей 2 изготовляют в разъемной пресс-форме 1, рабочая полость которой имеет конфигурацию и размеры отливки с припусками на усадку модельного состава и материала отливки, а также обработку резанием (рисунок 2.1, а). Модель изготовляют из материалов, либо имеющих невысокую температуру плавления (воск, стеарин, парафин), либо способных растворяться (карбамид) или сгорать без образования твердых остатков (полистирол).

Готовые модели или звенья моделей собирают в блоки 3 (рисунок 2.1, б), имеющие модели элементов литниковой системы из того же материала, что и модель отливки. Блок моделей состоит из звеньев, центральная часть которых образует модели питателей и стояка. Модели чаши и нижней части стояка изготавливают отдельно и устанавливают в блок при его сборке.

Рисунок 2.1

– Последовательность изготовления многослойной оболочковой формы по выплавляемым моделям: а – запрессовка модельного состава в пресс-форму; б – сборка блока; в – нанесение на блок суспензии; г – посыпка огнеупорным зернистым материалом: д – сушка; е – удаление модели; ж – засыпка опорным .материалом; з – прокалка в печи; и – заливка формы расплавом; 1 – пресс-форма; 2 – модель; 3 – блок моделей отливок и литниковой системы; 4 – слой суспензии; 5 – огнеупорный зернистый материал; 6 – пары аммиака; 7 – горячая вода; 8 – опорный материал; 9 – печь; 10 – прокаленная форма; Q – подвод теплоты

Для получения оболочковых форм полученный блок моделей погружают в емкость с жидкой формовочной смесью – суспензией, состоящей из пылевидного огнеупорного материала, например, пылевидного кварца или электрокорунда и связующего (рисунок 2.1, в). В результате на поверхности модели образуется слой суспензии 4 толщиной менее 1 мм. Для упрочнения этого слоя и увеличения его толщины на него наносят слои огнеупорного зернистого материала 5 (мелкий кварцевый песок, электрокорунд, зернистый шамот) (рисунок 2.1, г). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3 – 10 слоев). При этом каждый слой покрытия высушивают на воздухе или в парах аммиака 6, что зависит от связующего (рисунок 2.1, д).

После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением. В качестве примера на рисунке 2.1 показано, как в процессе удаления выплавляемой модели в горячей воде 7 при температуре менее 100оС получают многослойную оболочковую форму (рисунок 2.1, е).

С целью упрочнения формы перед заливкой ее помещают в металлический контейнер и засыпают огнеупорным материалом 8 (кварцевым песком, мелким боем использованных оболочковых форм) (рисунок 2.1, ж).

Для удаления остатков моделей из формы и упрочнения связующего контейнер с оболочковой формой помещают в печь 9 для прокаливания (рисунок 2.1, з). Прокалку формы ведут при температуре 900 – 1100оС, далее прокаленную форму 10 извлекают из печи и заливают расплавом (рисунок 2.1, и). После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники. Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет уменьшить продолжительность прокаливания формы перед заливкой и сократить энергозатраты. Так, например, организован технологический процесс на автоматических линиях для массового производства отливок.

Малая шероховатость поверхности формы при достаточно высокой огнеупорности и химической инертности материала позволяет получать отливки с поверхностью высокого качества. После очистки от остатков оболочковой формы шероховатость поверхности отливок составляет от Rz = 20 мкм до Ra — 1,25 мкм.

Отсутствие разъема формы, использование для изготовления моделей материалов, позволяющих не разбирать форму для их удаления, высокая огнеупорность материалов формы, а также нагрев ее до высоких температур перед заливкой способствуют улучшению заполняемости, дает возможность получать отливки сложнейшей конфигурации, максимально приближенной или соответствующей конфигурации готовой детали, из практически всех известных сплавов. Достигаемый коэффициент точности отливок по массе (КТМ = 0,85 – 0,95) способствует резкому сокращению объемов обработки резанием и отходов металла в стружку. Точность отливок может соответствовать классам точности 2 – 5 по ГОСТ 26645—85 (изм. № 1,1989), припуски на обработку резанием для отливок размером до 50 мм обычно не превышают 1 мм, а для отливок размером до 500 мм – около 3 мм. Поэтому литье по выплавляемым моделям относится к прогрессивным материало- и трудосберегающим технологическим процессам обработки металлов.

Особенности формирования отливок и их качество.

Получение отливок в оболочковой форме сопряжено с рядом особенностей, в частности, перед заливкой форму нагревают до сравнительно высоких температур. Это определяет следующие технологические моменты.

Небольшие теплопроводность, теплоемкость и плотность материалов оболочковой формы и повышенная температура формы снижают скорость отвода теплоты от расплава, что способствует улучшению заполняемости формы. Благодаря этому возможно получение сложных стальных отливок с толщиной стенки 0,8 – 2 мм со значительной площадью поверхности. Улучшению заполняемости формы способствуют также и малая шероховатость ее стенок, возможность использования внешних воздействий на расплав, таких, как поле центробежных или электромагнитных сил, заливка с использованием вакуума и др.

Невысокая интенсивность охлаждения расплава в нагретой оболочковой форме приводит к снижению скорости затвердевания отливок, укрупнению кристаллического строения, возможности появления в центральной части массивных узлов и толстых (6 – 8 мм) стенок усадочных дефектов – раковин и пористости. Тонкие же стенки (1,5 – 3 мм) затвердевают достаточно быстро, и осевая пористость в них не образуется. Для уменьшения усадочных дефектов необходимо создавать условия для направленного затвердевания и питания отливок. Для улучшения кристаллического строения отливок используют термическую обработку.

Повышенная температура формы при заливке способствует развитию на поверхности контакта отливки с формой физико-химических процессов, результатом которых может быть как желательное изменение структуры поверхностного слоя отливки, так и нежелательное, т. е. приводящее к появлению дефектов поверхности.

Например, на отливках из углеродистых сталей характерным дефектом является окисленный и обезуглероженный поверхностный слой глубиной до 0,5 мм. Причина окисления и обезуглероживания отливок заключается во взаимодействии кислорода воздуха с металлом отливки при ее затвердевании и охлаждении. Основные факторы, влияющие на процесс обезуглероживания, – это состав газовой среды, окружающей отливку, температура отливки и формы, содержание углерода в отливке.

С увеличением содержания в окружающей отливку среде газов-окислителей (О2, СО2 и паров Н2О) при высоких температурах отливки и формы процессы обезуглероживания интенсифицируются. Поэтому небольшая скорость охлаждения отливки в нагретой оболочковой форме способствует увеличению глубины обезуглероженного слоя. Увеличение содержания углерода в стали повышает интенсивность обезуглероживания поверхностного слоя отливки. Для уменьшения глубины обезуглероженного слоя используют специальные технологические приемы, основанные на предотвращении или уменьшении контакта кислорода воздуха с затвердевающей отливкой, на создании вокруг отливки восстановительной газовой среды и на быстром охлаждении, т.е. сокращении длительности реакции. На отливках из легированных сталей следствием физико-химического взаимодействия материалов формы и отливки при высоких температурах появляются точечные дефекты (питтинги), приводящие к снижению коррозионной стойкости, жаростойкости и жаропрочности отливок и их браку.

Предупредить появление этого дефекта можно созданием восстановительной газовой среды в форме; проведением заливки форм в вакууме, в нейтральной или защитной среде; уменьшением или устранением взаимодействия оксидов отливки и формы; заменой ее огнеупорного материала, например кремнезема, основными огнеупорами (магнезитовыми, хромомагнезитовыми).

Наконец, стремление получить отливки с чистой гладкой поверхностью вызывает необходимость использования огнеупорных материалов с малыми размерами зерна основной фракции (менее 0,03 мм). Это снижает газопрони-цаемость оболочковой формы, создает опасность образования воздушных «мешков» в форме при ее заполнении, приводит к снижению заполняемости формы и образованию дефектов отливок из-за незаполнения форм.

Эффективность производства и область применения. Исходя из производственного опыта, можно выделить следующие преимущества способа литья в оболочковые формы по выплавляемым моделям:

- возможность изготовления из практически любых сплавов отливок сложной конфигурации, тонкостенных, с малой шероховатостью поверхности, высоким коэффициентом точности по массе, минимальными припусками на обработку резанием, с резким сокращением отходов металла в стружку;

- возможность создания сложных конструкций, объединяющих несколько деталей в один узел, что упрощает технологию изготовления машин и приборов;

- возможность экономически выгодного осуществления процесса в единичном (опытном) и серийном производствах, что важно при создании новых машин и приборов;

- уменьшение расхода формовочных материалов для изготовления отливок, снижение материалоемкости производства;

- улучшение условий труда и уменьшение вредного воздействия литейного процесса на окружающую среду.

Наряду с преимуществами данный способ обладает и следующими недостатками:

- процесс изготовления литейной формы является многооперационным, трудоемким и длительным;

- большое число технологических факторов, влияющих на качество формы и отливки, и соответственно связанная с этим сложность управления их качеством;

- большая номенклатура материалов, используемых для получения формы (материалы для моделей, суспензии, обсыпки блоков, опорные материалы);

- сложность манипуляторных операций изготовления моделей и форм, сложность автоматизации этих операций;

- повышенный расход металла на литники и поэтому невысокий технологический выход годного (ТВГ).

Указанные преимущества и недостатки определяют эффективную область использования литья в оболочковые формы по выплавляемым моделям, а именно:

- изготовление отливок, максимально приближающихся по конфигурации к готовой детали, с целью снизить трудоемкость обработки труднообрабатываемых металлов и сплавов резанием, сократить использование обработки давлением труднодеформируемых металлов и сплавов, заменить трудоемкие операции сварки или пайки для повышения жесткости, герметичности, надежности конструкций деталей и узлов;

- изготовление тонкостенных крупногабаритных отливок повышенной точности с целью уменьшить массу конструкции при повышении ее прочности, герметичности и других эксплуатационных свойств;

- изготовление отливок повышенной точности из сплавов с особыми свойствами и структурой.

Производство отливок по выплавляемым моделям находит широкое применение в разных отраслях машиностроения и в приборостроении. Использование литья в оболочковые формы для получения заготовок деталей машин взамен изготовления их из кованых заготовок или проката приводит к снижению в среднем на 34 – 90% отходов металла в стружку. При этом трудоемкость обработки резанием уменьшается на 25 – 85%, а себестоимость изготовления деталей – на 20 – 80%. Однако следует учитывать, что экономическая эффективность существенно зависит от выбора номенклатуры отливок, изготавливаемых этим способом. Только при правильном выборе номенклатуры деталей достигается высокая экономическая эффективность данного производства.

- ← Раздел 1

- Раздел 2.2 →

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой , специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Исходные материалы

Парафин — смесь углеводородов предельного ряда с общей формулой CnH(2n+2), продукт возгонки нефти, бурого угля и горючих сланцев. Предоставляет собой белую массу с кристаллической структурой. Парафин придает моделям пластичность и устойчивость к образованию трещин. Он наиболее дешевый и недефицитный компонент модельного состава. К недостаткам парафина относятся: невысокая прочность, превышающих 28 oС, вспениваемости в расплавленном состоянии. Парафин хорошо сплавляется со стеарином при температуре 70-80 oС и буроугольным воском — при 100-110 oС.

Стеарин — смесь жирных кислот, продукт переработки растительных и животных жиров. Представляет собой аморфную беловато-желтую массу. Стеарин повышает теплостойкость и прочность моделей. Это дефицитный и дорогой материал (в 8 раз дороже парафина). Недостатками стеарина являются взаимодействие с этилсиликатном и омыление в воде.

Буроугольный воск — смесь воска, смолы и асфальтоподобных веществ, продукт переработки битумного бурого угля. Представляет собой однородную массу темно-бурого цвета. Служит основным заменителем стеарина. Буроугольный воск обладает высокой прочностью и твердостью, значительной хрупкостью, способствует образованию твердой блестящей поверхности модели. Недостатком буроугольного воска является его коксуемость в процессе выжигания в керамической форме при недостатке кислорода.

Церезин — смесь твердых высокомолекулярных углеводородов метанового ряда, получаемая в результате переработки и очистки озокерита или петролатума. Это — амфорная светло-желтого цвета. Недефицитный материал. Церезин обладает более высокой пластичностью и теплостойкостью, чем парафин и стеарин. Недостатки церезина — значительная линейная усадка, невысокие прочность и твердость. Церезин хорошо сплавляется с парафином и стеарином при температуре 70-80 oС, с буроугольным воском — при 100-110 oС, с канифолью — при 140 oС.

Кубовый остаток крекинга парафина — смесь высокомолекулярных предельных и непредельных углеводородов. Используется как пластификатор (повышает пластичность и упругость). При введении в модельный состав более8% кубового остатка уменьшает теплостойкость и прочность.

Этилцеллюлоза — разновидность простых эфиров целлюлозы. Это мелкокристаллический белый или светло-желтый порошок. Этилцеллюлоза применяется как пластификатор и упрочнитесь парафиностеариновых составов, а также составов с канифолью и церезином. Содержание этилцеллюлозы в модельном составе не должно превышать 5 %, иначе модельный состав будет прилипать к оснастке. Этилцеллюлоза хорошо смешивается с жидким стеарином, но не сплавляется с парафином.

Торфяной воск — смесь высокомолекулярных углеводородов, продукт обработки торфа различными растворителями. По сравнению со стеарином и парафином торфяной воск обладает более высокой прочностью и теплостойкостью. К недостаткам торфяного воска относятся хрупкость, повышенная вязкость в расплавленном состоянии.

Полиэтилен — синтетическое высокомолекулярное соединение, получаемое полимеризацией этилена (СН2 — СН2)n под давлением (120-250 Мпа). Полиэтилен увеличивает термостойкость и прочность парафина в 1,5-2 раза. Недостатки полиэтилена — значительная усадка (до 3 %), повышенная вязкость в расплавленном состоянии, снижающая жидкотекучесть модельного состава. Полиэтилен хорошо сплавляется со стеарином и канифолью.

Канифоль состоит в основном из смоляных кислот. Это — хрупкая стекловидная масса. Применяется для придания модельным составам повышенной прочности и термостойкости. При большом содержании канифоли в модельном составе, он приобретает хрупкость, прилипает к оснастке, утрачивает технологические свойства при многократном использовании.

Полистирол — термопластичный материал, получаемый полимеризацией стирола. Используется не только в качестве самостоятельного материала для изготовления моделей, но и как компонент модельного состава, повышающий его теплостойкость и механическую прочность. Модель из полистирола плохо удаляется из керамических оболочек.

Пенополистирол — термопластичный материал в виде гранул, получаемый суспензионной полимеризацией стирола (С6Н5 — СН= СН2) — в присутствии летучего пенообразователя. Является исходным материалом для изготовления моделей.

Карбамид — СО(NH2)2 техническая мочевина — кристаллический материал, получаемый путем нагрева аммиака и углекислого газа при температуре 150 oС и давлении 450 МПа. При нагреве карбамид не проходит стадию размягчения. Является основным компонентом, растворяемых в воде модельных составов. Обеспечивает малую линейную усадку и высокую прочность модели.

Борная кислота — блестящие чешуйки или бесцветные мелкие кристаллы — является компонентом растворимого в воде модельного состава.

Таблица 1. Основные свойства исходных материалов

| Материал | Плотность, г/см3 | Температура плавления, oС | Линейная усадка, % | Прочность при сжатии, МПа |

| Парафин технический | 0,90-0,95 | 50-51 | 0,3-1,0 | 0,4-0,5 |

| Стеарин дистиллированный | 0,90-0,97 | 50-56 | 0,7-1,5 | 0,4-0,6 |

| Буроугольный воск | 1,00-1,03 | 82-90 | 0,8-1,3 | — |

| Церезин | 0,91-0,94 | 67-100 | — | — |

| Кубовый остаток крекинга | — | 35 | — | — |

| Этилцеллюлоза | 1,00-1,20 | 160-180 | — | 14 |

| Торфяной воск | — | 65-67 | — | — |

| Полиэтилен | 0,92-0,95 | 104-115 | 2,0-3,0 | 12-16 |

| Канифоль сосновая | 1,00-1,20 | 66-73 | — | — |

| Полистирол блочный | 1,05-1,07 | 280-300 | 0,2-0,4 | 0,4-0,7 |

| Пенополистирол | 0,06-0,10 | — | 0,3-0,4 | 0,4-0,7 |

| Карбамид (мочевина) | — | 129-134 | — | — |

Примечание: Зольность (массовая доля оснастка материала после удаления модели и прокаливания формы) исходных материалов в пределах 0,05-0,01% (не более). Зольность полиэтилена доходит до 0,10%.

Требования к используемым модельным составам

Вне зависимости от типа и вида материала для получения модели к ним предъявляют следующие требования:

- пониженная температура плавления (обычно в диапазоне 60–100 °С);

- хорошая текучесть в жидком состоянии для быстрого удаления из оболочки и полного заполнения полости пресс-формы;

- минимальные изменения объема при повышении либо снижении температуры.;

- быстрая кристаллизация по всему объему;

- возможность многократного применения;

- быстрая спаиваемость для соединения с литниковой системой;

- отсутствие прилипания к стенкам пресс-формы;

- высокая механическая прочность при температуре в цеху;

- отсутствие негативного влияния на персонал;

- низкая зольность для гарантии высокого качества поверхности;

- доступная цена и широкое распространение;

- хорошее смачивание;

- низкая плотность.

Разновидности видов выплавляемых моделей

В основе модельного литья лежит удаление специального состава одним из следующих способов:

- выплавление;

- выжигание;

- растворение.

Выплавляемые смеси для точного модельного литья представляют легкоплавкие материалы (парафин, воск и аналоги). Удаление состава идет с помощью нагрева горячим воздухом, паром, горячей водой, температура которых выше температуры плавления самого модельного состава.

Выжигаемые смеси выполняют из обычного или вспененного полистирола. В этом случае удаление первоначальной формы происходит на стадии прокаливания оболочки, так как температура в этом случае значительно выше температуры плавления полимеров.

Растворяемые составы для модельного литья имеют основу в виде синтезированной мочевины (карбамида), нитрата калия или натрия, ряда других материалов, которые хорошо растворяются в воде. Для удаления вещества используют обычную теплую воду.