Виды специального литья

Литье металла в песок (землю) связано с определенными сложностями, в частности, подобное производство требует большого оборота формовочного материала. Кроме того, применение такого способа литья не всегда приводит к получению заготовок требуемого качества. Развитие металлургической науки привело к тому, что появились новые, специальные способы литья металлов.

К специальным способам относят — разлив металла в формы, выполненные из металла, литье в формы, выполненные в виде оболочек, литье под воздействием центробежной силы и некоторые другие.

Главное достоинство названных специальных методов литья то, что металлурги стали получать качественные детали, снизили количество некондиционной продукции, подняли производительность на производстве. Разумеется, вводимые в эксплуатацию специальные методы литья оказывают положительное влияние на улучшении условий труда рабочих и инженеров.

Рассмотрим некоторые из этих специальных способов подробнее.

Разновидности установок для «давильного» литья

Все машины, которые используются при этом методе отливки изделий из металла, делятся на две большие группы: с горячей и холодной литейной камерой. «Горячая» разновидность чаще всего может быть использована только для сплавов на основе цинка. При этом сама литейная камера погружена в раскаленный металл. Под давлением воздуха или особого поршня он затекает в отливочную полость.

Как правило, сильного нагнетательного усилия при этом не требуется, хватает давления до 35-70 МПа. Так что формы для литья металла в этом случае могут быть значительно проще и дешевле, что самым благоприятным образом действует на итоговую себестоимость изделия. В холодных литейных формах расплавленный металл приходится «загонять» вглубь отливочной камеры под особенно высоким давлением. При этом оно может достигать 700 МПа.

Кокильное литье

Разлив в формы, выполненные из металла. Суть этого специального метода состоит в том, что отливки получают, заливая расплав в металлические формы. Такие формы называют кокилями. Их изготавливают в двух исполнениях – разъемные и неразъемные. Первые состоят из нескольких частей, эти формы используют для производства сложных по форме отливок. Неразъемные формы используют для производства простых отливок и пр. Для металлических форм применяют чугун марки СЧ или легированные стальные сплавы. На стойкость кокиля оказывают прямое влияние материалы, размеры отливки и, конечно, кокиля.

Процесс отлива в кокиль

Инженеры разработали и успешно используют на практике специальные методы продления времени эксплуатации кокиля и повышения качества отливок. Для этого на рабочую поверхность формы наносят специальные составы, образующие покрытие стойкое к температурному воздействию со стороны расплава. Эти материалы наносят или с помощью краскопульта или обыкновенной кистью. Для чугуна необходимо нанести облицовку несколько раз за смену. Краску наносят непосредственно перед заливкой облицовки.

Технологический процесс литья в кокиль

Для получения внутренних полостей применяют стержни, выполненные из стали марок У7 и ее аналогов. Кроме стержней, изготовленных из стали применяют и изделия, выполненные из специального песка. Специальное литье этого типа можно выполнять только в подогретую оснастку. Рабочая температура кокиля должна находиться в пределах от 200 до 300 градусов Цельсия. Разогрев формы снизит эффект от теплового удара, да и при литье не произойдет выброса расплава, который может произойти при попадании в холодный кокиль. Кокильное литье используют для изготовления отливок из цветных сплавов.

Серийное и массовое производство отливок выполняют на оборудовании, которые самостоятельно, без участия человека обслуживают литейные формы, монтируют и демонтируют стержни, достают отливки. Литье в с применением механизированного оборудования позволяет в несколько раз поднять производительность на производстве. Между тем литье в кокиль обладает и рядом недостатков. В частности, для изготовления форм требуется большое количество времени, возникают технологические сложности при получении отливок с тонкими стенками и несколько других.

Литее в металлические формы (кокильное литье)

При литее в металлические формы получаются отливки с хорошими механическими качествами благодаря мелкозернистому строению металла вследствие быстрого остывания. Отливки имеют довольно точные очертания, почти не требующие обработки, а если в них и предусматривается припуск на обработку, то в несколько раз меньше, чем при отливке в песок. При литье в металлические формы отпадают земельное хозяйство, опоки, сушильные печи, а условия работы становятся более гигиеничными (нет пыли от формовочной земли). Из-за массивности металлической формы вес отливаемых деталей ограничен.

В настоящее время с успехом применяют автоматические литейные машины, в которых закрывание и открывание металлической формы механизировано. Удаление газов из газонепроницаемых форм производиться через выпоры, через трехгранные щели и вентиляционные нитяные каналы в плоскости разъема формы, достаточные по сечению для выхода газов, но недостаточные для утечки металла.

Материал для изготовления металлической формы берется в зависимости от заливаемого в него сплава; обычно применяют серый чугун, реже — малоуглеродистую сталь. Температура формы перед заливкой должна быть не ниже 200 oC для стали; для чугуна — 200-300 oC; для алюминиевых сплавов — 250-350 oC; для медных сплавов — 150-200 oC (при массивных отливках — 120-150 oC).

Формы для продления срока их службы смазывают одним из следующих огнеупорных материалов: SiO2 (кварцевый мукой или маршалитом), MgO (магнезитом), Al2O3 (глиноземом, огнеупорной глиной или бетонитом). FeO · Cr2O3 (хромистым железняком). Связующим веществом при этом обычно служит жидкое стекло.

Перед заливкой медных сплавов металлическую форму не обмазывают, а окрашивают специальной краской из варенного масла с графитом (4%) или просто смазочным маслом с парафином(по 50%) и др. Для алюминиевых сплавов формы смазывают составом из 30 г окиси цинка и 30 г жидкого стекла на 1 л воды или 200 г мела и 30 г жидкого стекла на 1 л воды.

Литье по выплавляемым моделям

Такой метод специального литья подразумевает то, что отливки получают в одноразовых формах, которые получают выплавлением моделей, выполненных из легкоплавких материалов, на поверхность которых наносят огнеупорные покрытия. Такой метод литья эффективен при производстве деталей небольших размеров сложной формы. Причем этот способ пригоден для работы с любыми металлами. С его помощью выполняют получение отливок сложной конфигурации с тонкими стенками.

Литье по выплавляемым моделям

Для производства моделей применяют парафин, воск и пр. Чаще всего применяют смесь парафина и стеарина. Для изготовления моделей используют запрессовку полученного состава в пресс-формы, выполненные из металла. Кроме этого, возможно, использование ручных шприцев. При производстве такого типа изготовление отливок для одной детали не имеет смысла. Поэтому такие модели компонуют в блоки, имеющими один общий стояк. Для присоединения моделей применяют питатели (литниковые ходы). Использование таких конструкций поднимает эффективность труда, кроме того, применение единой литниковой системы приводит к экономии материала. Огнеупорную оболочку формируют при окунании блока с моделями в ванну, заполненную обмазкой, выполненной с применением керамики. После окунания блоки обсыпают кварцевым песком и отправляют на просушку, которая длится от 4 до 5 часов. Модели выплавляют в ванне, с водой, разогретой до температуры 70 – 85 градусов. Такой подход подразумевает то, что этот состав будет возвращен в повторное производство практически в полном объеме. Формы, покрытые составом, прокаливают при 900 — 950 градусах. Металлический расплав заливают сразу после прокаливания. Часто применяют центробежный способ заливки. По мере охлаждения оболочка растрескивается, и ее удаляют при помощи вибрации.

Полученные отливки отправляют в механический цех для удаления литников и облоя. Специальное литье по моделям применяют для производства деталей с повышенной точностью, при его использовании значительно повышается качество отливок. Но, весь процесс литья такого типа вполне обоснованно считают длительным и сложным. Это сказывается на себестоимости выполняемых работ.

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования: горячая;

- холодная;

- горизонтальный;

- поршневой;

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

Литье в оболочковые формы

Отливки можно получить с применением оболочек с толщиной стенки 8 – 15 мм. Для их изготовления применяют специальные составы, которые затвердевают под воздействием тепла от моделей и стержней.

Литье в оболочковые формы

В качества материала для формы используют кварцевый песок. Он играет роль наполнителя и смолы, в качестве связующего компонента. Эта смесь наносится на плиту с установленной на нее моделью. Перед нанесением модельной смеси необходимо покрыть модель или эмульсией на основании силикона. В результате будет получена оболочковая модель.

Технология этого типа применяется для производства отливок весом 12 – 15 кг. К явным достоинствам этой технологии можно отнести качество изготовленных отливок, но в то же время эти формы отличаются высокой стоимостью. Это вызывается тем, что при их производстве применяют дорогие химикаты.

Кстати, литье в тонкостенные разовые формы – это разновидность этой технологии разлива металла.

Специальные виды литья — часть 1

§ 38.

В литейном производстве применяют способы изготовления отливок, известные под общим названием специальные виды литья.

Кокильное литье

. Кокилем называют металлическую форму, изготовленную из чугуна или стали. Такую форму применяют для получения мелких и средних отливок многократно.

В процессе изготовления отливок в кокилях входят следующие операции: подготовка формы (очистка, нагрев, нанесение краски), сборка формы (установка стержней и закрепление частей формы), заливка формы металлом из ковша, раскрытие формы, извлечение отливок, обрубка, очистка и термическая обработка их. В кокильной форме можно изготовить несколько тысяч отливок из алюминиевых, магниевых сплавов, из чугуна и стали. Кокили могут быть неразъемные, или вытряхные, с

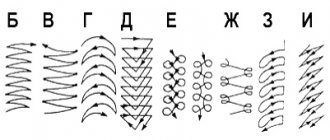

вертикальной плоскостью разъема, с комбинированной плоскостью разъема, стопочные (рис. 42).

В массовом и серийном производстве применяют кокильные станки и машины, у которых механизированы открывание и закрывание формы, выталкивание отливок, установка и удаление металлических стержней.

Сочетая способы литья в оболочковые формы и кокили, можно получить комбинированную форму — облицованный кокиль.

Технологический процесс получения такой формы включает покрытие нагретой половины кокиля нагретой модельной контрплитой. Образованный между кокилем и контрплитой замкнутый контур заполняют с помощью пескострельной головки плакированной песчано-смоляной смесью. Под действием двустороннего нагрева облицовочный слой песчано-смоляной смеси отверждается. После удаления модельной контрплиты получают полуформу, состоящую из кокиля и приставшей к нему песчано-смоляной облицовки толщиной 3,5—5 мм. Точно также получают и вторую полуформу. После заливки жидкого металла в собранную форму синтетическое связующее выгорает, облицовка теряет прочность и удаляется с поверхности кокиля, последний вновь покрывают облицовкой.

Песчано-смоляная облицовка позволяет увеличить во много раз стойкость кокиля и снизить его стоимость, так как рабочие поверхности, кроме плоскости разъема, не требуют механической обработки.

По сравнению с литьем в оболочковые формы этот способ дает более высокую размерную и геометрическую точность отливок, сокращает расход песчано-смоляной смеси.

Рис. 42. Кокили: 1 — стержень, 2 — кокиль, 3 — поворотные цапфы, 4 — половины кокилей, 5 — ушки для крепления кокиля в машине, 6 — охлаждающие пальцы, 7 — — питатель, 8 — литниковый ход, 9 — штыри, 10 — полость формы, 11 — заливочная воронка, 12 — выпор, 13 — поддон, 14 — песчаная засыпка

Центробежное литье

Специальные виды литья неограниченны темы методами, приведенными выше. При центробежном способе специального литья, расплав заполняет форму под воздействием центробежных сил. Они возникают при вращении литьевой формы вокруг оси, которая может быть расположена вертикально, горизонтально или под углом к горизонту.

Центробежное литье

При таком методе литья внутренняя поверхность отливки формируется, не вступая в контакт с рабочей поверхностью формы, и поэтому ее называют свободной. Такая специальная технология предполагает, что литьевые формы выполнены из металла. Перед началом заливки расплава ее необходимо разогреть до температуры 250 – 350 градусов, затем на рабочие поверхности наносят огнеупорное покрытие. Использование центробежной обработки расплава позволяют получить плотность отлитого металла, отсутствие пустот и раковин в теле полученной детали. Под воздействием центробежных сил.

Центробежная обработка расплава позволяет производить следующие типы деталей:

- втулки;

- барабаны;

- корпуса роторов и многое другое.

Центробежное литье позволяет обеспечить высокую плотность металла, отсутствие раковин.

Вследствие этого детали обладают повышенной износостойкостью. Кроме того, центробежные силы вытесняют из расплава посторонние включения и шлаки.

Корковое или оболочковое литье

Среди специальных видов литья существует и такой – оболочковый. Его применяют при работе и с цветными, и черными металлами. Литье выполняют в оболочковые (корковые) формы, выполненные из смеси кварцевого песка и бакелитовой смолой, перемешанные в пропорции 90 к 10. Бакелитовая смола полимеризуется при температуре 300 – 350 градусов.

Литье в корковые (оболочковые) формы

Смесь наносят на поверхность модели, которую предварительно нагрели до 220 градусов. Смола плавится, связывает между собой песчинки. В результате на поверхности модели образуется корка толщиной 5 – 7 мм. Затвердевание смеси происходит при нагреве модели до температуры 350 градусов. Затем, с применением различных приспособлений форму снимают с модели. Основное преимущество форм этого типа – это уменьшение припусков и высокая точность получаемых отливок.

Прецизионное литье

Прецизионное литье – это специальный способ получения особо точных отливок.

Оборудование для прецизионного литья

Ранее такой способ называли литьем по выплавляемым моделям. Для выполнения работ по этой технологии применяют различные вещества, которые придают расплавленному металлу ряд свойств, которые позволяют ему точно заполнять форму.

Кроме этого, для выполнения специального литья применяют формы, изготовленные из металла и выполненные с повышенными требованиями к точности.

Основные технологии литья, допускающие применение 3d-печати

Рассмотрим современные технологии литья, которые будут участвовать в сравнительном анализе в рамках нашего обзора.

Литье в песчаные формы (Sand Casting)

Литье в песчаные формы — дешевый, самый грубый (в плане размерной точности и шероховатости поверхности отливок), но самый массовый вид литья. До 75—80% по массе получаемых в мире отливок приходится на литье в песчаные формы. Вначале изготавливается литейная модель, копирующая будущую деталь. Раньше делали деревянные, а сейчас часто используются металлические или пластиковые модели, полученные методами быстрого прототипирования. Модель, закрепленная на подмодельной плите, засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ней и двумя открытыми коробами без дна и крышки (опоками) — рис. 2. Отверстия и полости в детали образуются с помощью размещенных в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

Для получения отливки этим методом могут применяться различные формовочные материалы, например, песчано-глинистая смесь или песок, смешанный со смолой, и т. д.

Рис. 2. Форма в опоке

Литье по выплавляемым моделям

Еще один способ литья — по выплавляемой модели — известен с глубокой древности (рис. 3). Он применяется для изготовления деталей высокой точности и сложной конфигурации, которые невозможно изготовить другими методами литья (например, лопатки турбин и т. п.).

Рис. 3. Литье по выплавляемой модели

Из легкоплавкого материала, такого как парафин, стеарин, в простейшем случае — воск и др., путем его запрессовки в пресс-форму изготавливается точная модель изделия и литниковая система. Затем модель окунается в жидкую суспензию пылевидного огнеупорного наполнителя в связующем. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоев, с сушкой каждого слоя. С каждым последующим слоем фракция зерна обсыпки меняется для формирования плотной поверхности оболочковой формы. Из сформировавшейся оболочки выплавляют модельный состав. После сушки и вытопки блок прокаливают при температуре примерно 1000°C для удаления из оболочковой формы веществ, способных к газообразованию. Затем оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000°C. Нагретый блок устанавливают в печь, и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится, его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС. Таким образом получается отливка.

Преимущества этого способа:

1. Возможность изготовления деталей из сплавов, не поддающихся механической обработке.

2. Получение отливок с точностью размеров до 11—13 квалитета и шероховатостью поверхности Ra 2,5—1,25 мкм, что в ряде случаев исключает необходимость обработки резанием.

3. Возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей.

Литье по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства.

В силу большого расхода металла и дороговизны процесса литье по выплавляемым моделям применяют только для ответственных деталей.

Литье по выжигаемым моделям

Изготовление отливок свободной заливкой расплавленного металла в разовую форму (Investment Casting). Рабочая полость формы получется после выжигания модели, изготовляемой из канифоли, блочного полистирола, пенополистирола и других пластмасс в пресс-формах. Применяют в случае необходимости получения прочных и термоустойчивых моделей.

Литье по выжигаемым моделям используют для изготовления отливок из любых литейных сплавов массой от десятка граммов до сотен килограммов с толщиной стенки до 1 мм, а также компактных цельнолитых узлов со сложными лабиринтными полостями, которые невозможно изготовить другими методами.

Отливки могут иметь и простую, и очень сложную конфигурацию, толщину стенок 0,5—5 мм, массу от нескольких граммов до 30 кг, размеры от нескольких миллиметров до 1,5 м. Литьем под давлением можно получать детали с готовой внутренней или внешней резьбой, с разнообразной арматурой, с полостями и каналами сложной конфигурации, образованными армирующими элементами.

Литье в силикон

Литье пластмассы (или модельного воска) в форму из силикона — одна из технологий получения готовых пластмассовых изделий (рис. 4). Она отличается от промышленного производства малым количеством получаемого готового продукта. Мелкосерийное литье пластмасс является более дешевым (в сравнении с другими способами производства) и позволяет получать готовые изделия, максимально схожие с оригиналом.

Готовая мастер-модель помещается в формовочный короб и заливается силиконом (для лучшего качества применяется его платиновая разновидность), а затем аккуратно вынимается из формы. Затем в полученную матрицу заливается специально подготовленная двухкомпонентная смесь (пластик и катализатор). Все это отправляется в специальный термошкаф, где происходит окончательное затвердевание изделия при температуре 70°C.

Рис. 4. Литье в силикон

Одна силиконовая форма обычно служит для изготовления партии от 20 до 80 конечных изделий.

Выбивка, обувка, очистка и контроль литья

После окончания специального литейного процесса и остывания заготовок до приемлемой температуры, ее удаляют из формы и при необходимости отправляют на очистку ее от литников, облоя и пр. Кроме этого, выполняют контроля качества полученных деталей.

Основным документом, на основании которого выполняют контроля качества полученного изделия – это рабочий чертеж.

Технический контроль литья

Кроме того, работники службы технического контроля должны руководствоваться требованиями ГОСТ, ОСТ, СТП и другими нормативными документами, так или иначе, относящиеся к литью металлов.