Область применения

Покупателями винторезного станка 1М63 зачастую становились машиностроительные заводы с довольно крупным объемом производства. Это связано с тем, что ходовой винт модели позволяет проводить обработку заготовки длиной 750-10000 мм в зависимости от РМЦ. Однако сегодня этот токарно-винторезный станок существенно уступает современным винторезным моделям по показателю производительности и точности обработки. Назначение: можно точить цилиндрические и конусообразные детали, нарезать резьбу.

Токарный станок модели 1М63 может использоваться для работы со сложными формами и округлыми типами заготовок. Дополнительное назначение – нарезка различных типовых резьб. Чертеж оборудования предполагает очень удобную конструкцию основного шпинделя и самого резца, кроме того допускается установка для работы следующих инструментов: зенкеров, сверл, метчиков и плашек. Сама заготовка для последующей обработки может закрепляться непосредственно в патроне либо поддерживается крепеж в центрах.

К основным достоинствам машины приписывают:

- простота выполнения любой операции;

- не сложная конструкция узловых элементов машины;

- станина токарного станка 1М63 характеризуется достаточной жесткость, также увеличены стандарты температурной стабильности и точности обработки;

- характеристики двигателей установки имеют высокие показатели мощности, что облегчает обработку по металлу;

- износостойкость каждого отдельного узлового агрегата имеет высокие значения;

- скорость нарезания резьб очень высокая;

- кинематическая схема отличается определенной жесткостью, что положительно сказывается на всей работоспособности установки;

- в комплектации 1М63 присутствуют электрические и стандартные механические блокировки, которые обеспечивают максимальную безопасность при выполнении любой операции.

Параметры агрегата

Технические возможности агрегата ограничиваются следующими допустимыми параметрами:

- согласно ГОСТ точность обработки деталей достигает показателя «H»;

- диаметр обтачиваемых заготовок над суппортом достигает 35 см, обработка над станиной ограничивается 63 см;

- максимальный показатель длины заготовки доходит до 140 см;

- центры оборудования расположены на высоте 31,5 см;

- вращение шпинделя поддерживается на заниженных до 18/1800 оборотов в минуту, это происходит при включении заднего хода. Прямой ход шпинделя осуществляется на оборотах – 10/1250.

- встроенная система торможения играет роль коробки передач, это позволило выделить на станке 22 прямые скорости обработки и 11 обратных.

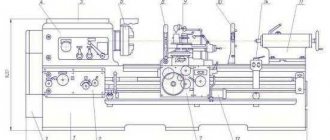

Токарный станок 1М63

Особенности конструкции

У 1М63 есть несколько качеств, которые выделяют его среди других станков токарной группы:

- Резцедержатель 1М63 создан так, что можно использовать инструменты из специальных сплавов и быстрорежущей стали. Резцедержатель создан так, что можно его изменять под режущий инструмент и поворачивать на нужный угол.

- Токарный станок по металлу 1М63 относится к классу винторезных машин, которые отвечают за возможность проведения работы по нарезанию резьб. Для этого устанавливается гитара сменных шестерен. Кроме этого коробка скоростей имеет сменные зубчатые колеса. Путем подбора зубчатых колес можно изменять шаг резьбы.

- Для того чтобы точение детали могла проводится на высокой скорости и при высоких показателях подачи повысили жесткость нижней части суппорта и станины.

- На токарно-винторезном станке 1М63 установлен специальный двигатель и коробка подач, которые дают возможность ускорить движение суппорта во время точения заготовки. Коробка подач также имеет шестерни из каленной стали.

- При создании верхней части 1М63 также предусмотрели возможность перемещения. Именно поэтому при установке стандартного резцедержателя можно проводить точение конических поверхностей.

Гитара токарного станка 1М63

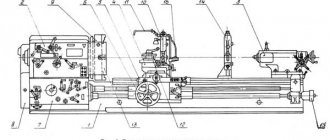

Паспорт токарно-винторезного станка 1М63 указывает на то, что вес варьируется в пределе от 4200-13200 в зависимости от показателя РМЦ. Проведем также обзор основных характеристик.

Скачать паспорт (инструкцию по эксплуатации) токарно-винторезного станка 1М63

Широкий спектр выполняемых работ на токарном оборудовании этой модели обеспечивается отдельными модернизациями конструкции. Любая операция по точению, созданию конусов и нарезанию резьб выполняется достаточно легко, без тонкой скрупулезной настройки. Дополнительными конструкционными особенностями установки 1М63 являются:

- размер поперечника заготовок повышен до 700 мм.;

- показатель допустимого диаметра деталей над суппортом равняется 350 мм.;

- увеличен допустимая масса заготовок, теперь можно работать с деталями до 3,5 тонны;

- диаметр отверстия цилиндрической формы в главном шпинделе равняется 105 мм.;

- имеется функция крестообразного смещения суппортов в продольной плоскости – 5,2, в поперечной до 2 м/минуту;

- повышена мощность силового узла до 15 кВт.;

- масса модели составляет 5750 кг.

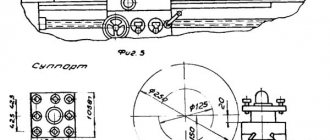

Суппорт токарного станка 1М63

Большие габариты, увеличенная функциональность позволяют устанавливать модель 1М63 в больших цехах, где упор делается на количество выпускаемой продукции. При этом точность работы и эффективность машины также остается на достаточном уровне.

Основные характеристики

Устройство фрикциона токарно станка 1М63, как и остальных его элементов соответствует установленным стандартам в 1982. Модель относится к классу точности Н и должна соответствовать установленным стандартам. Технические характеристики следующие:

- Подшипники шпинделя 1М63 поддерживают частоту вращения в пределах от 10 до 1 250 об/мин.

- Токарный станок может иметь самый различный показатель РМЦ. Во время работы оба фиксирующих элемента неподвижные.

- Модель может использоваться для обработки длинных и не жестких деталей с различным показателем РМЦ. Для этого предусмотрена возможность установки люнета. Однако стоит учитывать, что люнет не поставляется в комплекте. Люнет для токарного станка 1М63 используется для ограничения при обработке деформации деталей.

- Резцедержатель выполнен в классическом стиле: инструмент сам по себе неподвижный, двигается только суппорт. Расстояние между осью центров и кромкой резцедержателем составляет 32 см. При изготовлении резцедержателя применяется прочный материал, который исключает вероятность деформации конструкции. Настройка резцедержателя позволяет подобрать оптимальные показатели точения.

- Отверстия в шпинделе 65 мм. Шпиндель используется для установки заготовок диаметром 630 мм. Прямой прут может устанавливаться и подаваться по мере точения на рассматриваемом токарно-винторезном 1М63.

- Устанавливается задняя бабка на рассматриваемом токарно-винторезном станке, при ее мощи фиксируется задний конец.

- Коробка передач дает возможность регулировать скорость в 22 диапазонах.

- Суппорт имеет продольную и поперечную подачу в автоматическом режиме.

- Кинематический механизм довольно сложный. Есть передняя и задняя бабка. В передней бабке есть коробка скоростей. Задняя бабка позволяет фиксировать второй конец детали. Положение задней бабки может изменяться. Также используются обгонные муфты 1М63, отвечающие за поддержание точности работы.

- При рассмотрении коробок скоростей и подачи отметим высокую прочность и надежность. Ремонтопригодность коробок делает токарно-винторезный станок 1М63 более привлекательным.

- Электрический шкаф расположен в передней бабке, что подтверждает чертеж токарного станка 1М63.

- Фартук токарного станка 1М63 управляется при помощи специального переключателя.

- Характеристика сменных колес позволяет нарезать дюймовую, метрическую, модульную и питчевую резьбу. Технический потенциал у модели довольно большой. Установить можно сменные колеса для точения резьбы самого различного типа

Приобрести люнет для повышения качества обработки следует в случае, когда нужно проводить высокоточное точение деформирующихся заготовок. Люнеты могут изготавливаться из самых различных материалов. Если не использовать люнет, то сильная подача приведет к деформации заготовки. Люнеты могут устанавливаться и сниматься в зависимости от поставленных задач.

Регулирование токарно-винторезного станка 1М63М

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

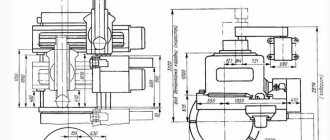

Регулирование фрикционных пластинчатых муфт коробки скоростей (рис. 25)

Регулировка фрикционных муфт коробки скоростей станка 1м63м

В случае проскальзывания фрикционные муфты должны быть немедленно отрегулированы, в противном случае от увеличения трения диски перегреваются и фрикцион может выйти из строя. Регулировка фрикционных муфт как прямого, так и обратного ходов производится зажимными гайками 1. Поворот зажимной гайки может быть произведен после того, как выступающая зацепка 2 будет утоплена в кольцо 3. Правильность регулирования определяется усилием включения муфт с помощью рукоятки управления 21 (см. рис. 6).

Доступ к муфте обеспечивается через закрываемое окно в задней стенке корпуса коробки скоростей.

Одновременно с регулированием фрикционных муфт необходимо производить регулирование кулачка управления тормозной муфтой.

Время разгона шпинделя с трехкулачковым патроном Ø 400 мм при 1600 об/мин при прямом ходе должно быть 4…6,5 с, при обратном ходе 7…10 с. Проверяется на холостом ходу.

В этих условиях время торможения не должно превышать 10с.

Выставление оси шпинделя (рис 26)

При нарушении параллельности оси шпинделя относительно направляющих станины ослабить все болты крепления коробки скоростей к станине, зятем с помощью винтов 1, ввернутых в колодку 2, которая установлена под шпиндельной бабкой, выставить ось шпинделя и натянуть болты крепления.

Установка оси пиноли задней бабки (рис. 27)

Поперечное смещение задней бабки производить при настройке на точение конусов с помощью винтов 1, ослабляя один из них и подтягивая другой. При установке задней бабки соосно с осью шпинделя передней бабки совместить риски, нанесенные на платики корпуса бабки и мостика с правого торца.

Регулирование опорных подпружиненных подшипников задней бабки (рис. 28)

В процессе работы или после ремонта может потребоваться регулирование степени сжатия цилиндрических пружин 4 и 5 опорных подпружиненных подшипников 6, вмонтированных в мостик задней бабки с целью обеспечения легкости передвижения задней бабки вдоль станины.

Для этого необходимо:

- ослабить винты крепления бабки;

- вывернуть верхние пробки 1 и с помощью винтов 7 сдвинуть заднюю бабку 2 по мостику так, чтобы получить доступ до регулировочных пробок 3. Проворачивая пробки, добиться легкости передвижения бабки по станине при отсутствии зазора между направляющими мостика и станины.

Регулирование зазора в направляющих поперечных салазок (рис. 29)

Зазор между направляющими каретки и поперечных салазок регулируется путем подтягивания клика 1 с помощью двух винтов 2, расположенных на обоих торцах салазок.

Регулирование зазора в направляющих резцовых салазок суппорта (рис. 30)

При появлении зазора в направляющих резцовых салазок производится подтяжка клина 1 винтом 3, после чего положение фиксируется винтом 2.

Устранение „мертвого хода» винта поперечного перемещения суппорта (рис. 31)

Устранение мертвого хода винта станка 1м63м

„Мертвый ход» винта поперечного суппорта, возникающий при износе гаек 3 и 4, может быть устранен поворотом червяка 2 по часовой стрелке, для чего необходимо предварительно вывернуть стопорный винт 1. Регулирование производят, если лифт рукоятки превышает 5 делений лимба.

Устранение „мертвого хода» винта перемещений резцовых салазок суппорта (рис. 32)

„Мертвый ход» винта резцовых салазок суппорта, возникающий при износе полугаек 4 и 5, может быть устранен путем подтягивания винтов 3, предварительно ослабив винты 1. Регулирование производят, когда люфт рукоятки превышает 5 делений лимба. Регулирование производится через резьбовое отверстие пробки 2 резцовых салазок, для чего необходимо, вывернув пробку, поставить резцовые салазки в такое положение, чтобы был доступ к регулировочным винтам.

Регулирование осевого зазора в направляющей верхней и нижней половинах гайки ходового винта (рис. 33)

При появлении зазора производится подтягивание планки 1 тремя винтами 2 с фиксацией последних контргайками 3.

Регулирование радиального зазора между ходовым винтом и его гайкой (рис. 34)

Величина радиального зазора между ходовым винтом 2 и вкладышами его гайки 1 регулируется ввинчиванием или вывинчиванием винта 4, расположенного под фартуком. В отрегулированном положении винт 4 фиксируется гайкой 3.

Согласование работы тормозной муфты с работой механических фрикционных муфт (рис. 3Б)

Во избежание выхода из строя тормозной электромагнитной муфты необходимо не реже одного раза в месяц проверять расположение кулачка 2 относительно фиксирующего шарика 1 и конечного выключателя, находящихся в задней нише станины.

При фиксированном среднем положении рукоятки переключения фрикционных муфт, фиксирующий шарик 1 и толкатель в конечного выключателя должны находиться в середине своих пазов. Регулирование осуществляется установкой кулачка с помощью винта 3.

Одновременно необходимо проверять надежность крепления винтов 4 и 5.

Регулирование подачи масла на ходовой винт (рис. 36)

Подача масла на ходовой винт производится только при работе ходовым винтом. Для этого необходимо поворотом дросселя 1 открыть на нужную величину щель для поступления масла от ручного плунжерного насоса.

Расположение штуцеров электромагнитных муфт фартука и их регулирование (рис. 37):

- щеткодержатель, питающий электромагнитную муфту продольного перемещения каретки справа—налево;

- щеткодержатель, питающий электромагнитную муфту продольного перемещения каретки слева—направо;

- щеткодержатель, питающий электромагнитную муфту перемещения поперечных салазок и верхнего суппорта от рабочего на изделие;

- щеткодержатель, питающий электромагнитную муфту перемещения поперечных салазок и верхнего суппорта от изделия на рабочего.

В случае отказа в работе электромагнитных муфт фартука необходимо выключить станок и вывернуть щеткодержатель неисправной муфты.

Вывернутые щеткодержатели проверить на плавность перемещения щетки в держателе, проверить прилегание щетки к контактному кольцу.

Регулирование натяжения ремней главного привода (рис. 38)

Если будет замечено чувствительное снижение крутящего момента на шпинделе при нормально отрегулированной фрикционной муфте, следует произвести регулирование натяжения клиноременной передачи 2 главного привода. Для этого достаточно ослабить четыре болты 3 и вращением гайки 1 осуществить опускание электродвигателя главного привода с плитой 4 по продольным пазам.

Положение двигателя зафиксировать зажатием всех болтов 3.

Электрооборудование и кинематическая схема

Кинематическая схема станка 1М63

Токарно-винторезный станок 1М63, электросхема которого имеет 4 электродвигателя, также имеет подробное описание каждого узлового модуля в своем паспорте. Основной мотор может работать от сети 50 Гц или 60 Гц. Электрическая схема указывает на то, что мотор имеет мощность 13 кВт.

Инструкция по эксплуатации предусматривает охлаждение системы. Для этого также устанавливается большой мотор. Кинематическая схема указывает на необходимость подачи 22 литров жидкости в минуту. Мощность электродвигателя 0,12 кВт.

Кинематический механизм представлен и мотором, который обеспечивает ускоренное движение суппорта. Резец передвигается вместе с суппортом благодаря установке мотора, мощность которого 1,1 кВт.

Кинематическая схема станка 1М63 также указывает на наличие четырех муфт. Муфта фрикционная 1М63 отвечает за движение каретки: продольный и поперечный проход проводится во время обтачивания, внутренний механический элемент позволяет быстро подводить режущий инструмент. Электромагнитный тип устройства позволяет быстро изменять положение каретки. Имеется фрикционная муфта прямого хода 1М63, которая предназначена для обеспечения плавности прямых подач в оборудовании.

Электрическая схема станка 1М63

Электрооборудование станка 1М63.01

Для обеспечения высокой надежности в работе и обслуживания электрооборудования станка 1М63.01 специалистами средней квалификации вся релейно-контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях.

Электроаппаратура станка 1М63.01 (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка 1М63.01 предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным на шильдике станка. Предохранитель должен быть на 25А.

Применяйте соединительные кабели только с обозначением Н07RN-F.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Указания по технике безопасности

Станок 1М63.01 должен быть надежно подключен к цеховому заземляющему устройству (контуру).

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ работать с открытыми клеммной коробкой и шкафом управления!

В шкафу управления установлено предохранительное светосигнальное устройство, показывающее наличие напряжения между выходными клеммами вводного автоматического выключателя и нейтральным проводом.

Ремонт оборудования

Работа на любом оборудовании предполагает проведение как планового ремонта, так и комплексного. Мероприятия по восстановлению работоспособности отдельных механизмов требуются для модели 1М63 достаточно редко. Но, постепенная потеря стабильности, расшатывание отдельных компонентов конструкции ведет к понижению точности операций и снижении скорости обработки.

Для проведения комплексного ремонта у производителя заказчику необходимо совместно со станком отсылать следующие документы: технические паспорт установки, специальные акты предыдущих технических осмотров и ведомость, в которой отражена информация о сборочных узловых модулях.