В настоящий период имеется большое число различных вакуумных устройств и элементов. Подобная распространенность сопряжена с большим спросом компаний, к использованию такого оснащения, что активизирует процесс производства, испытаний и других манипуляций, с различного семейства веществами. Это распространение не обошло стороной и концепцию прессования, что обладает большим числом модификаций и методов применения.

Системы с целью вакуумного прессования совмещают в себе ряд различных вакуумный элементов, что в течении всего процесса взаимодействуют меж собою, для достижения требуемого итога. Это содействует довольно длительному периоду постоянной эксплуатации, без утраты производительности и свойства готовых продуктов.

Система прессования с вакуумным мешком

Это оснащение используется в тех вариантах, если следует совершить соединение плоских, изгибистых, ребристых и других видов плоскостей между собою. Подобным способом формируются наборные объемные изделия и гнутся клеевые объекты. Наиболее известными типами изготовления, где широко используются данные типы оснащения – мебельные производства и деревообрабатывающие фабрики. Речь идет относительно шпонирования досок и изготовления различного рода гнуто-наборных изделий с древесины. Из числа объектов, что формируются при содействии концепций вакуумного прессования с вакуумным мешком, можно обозначить:

- Деревянная мебель, двери и фасады с изгибистой поверхностью, и предметы с выпуклыми частями;

- Практически все виды музыкальных инструментов;

- Декоративные элементы лестниц сложной формы;

- Детали интерьера и экстерьера зданий;

- Все виды триплекса для потолка, столов, люстр, окон, дверей, винтажей и т.д.;

- Сложные предметы больших размеров из композиционных материалов.

Наиболее распространенные области использования систем вакуумного прессования:

- Фабрики по изготовлению мебели;

- Строительство и реставрация судов;

- Строительство и реставрация авиатехники;

- Автомобилестроение;

- Дизайн интерьеров и экстерьеров.

Для наглядного примера, ниже приведены стандартные элементы, которые входят в состав системы вакуумного прессования:

- Вакуумный насос;

- Вакуумный мешок;

- Соединительный фланец с вакуумным шлангом;

- Набор фильтров;

- Датчики и вакуумметры;

- Отсекающий клапан;

- Напускной клапан воздуха;

- Герметизирующий зажим, для обрабатываемых материалов, длина которых меньше размера вакуумного мешка, менее чем на 1 м.

Виды

В целом, существует два типа вакуумных насосов: со смазкой и с сухим ходом. Насосы с сухим ходом более универсальны и не требуют обслуживания. Они используются для шпонирования, ламинирования и сгибания древесины, а также для термоформования твердых поверхностей и могут достигать максимального давления до 9 т/м².

Вакуумные насосы со смазкой достигают уровня вакуума до 99% от давления окружающей среды при давлении прессования до 9,9 т/м². Они рекомендуются для таких применений, как 3D ПВХ ламинирование кухонных дверей, термоформование пластмасс и применение в композитном секторе. Они также используются для шпонирования, ламинирования и сгибания древесины из-за высокого давления. Важно поддерживать правильное техническое обслуживание, так как вода из таких клеев, как белый клей, может попасть в масляный контур.

Термовакуумный пресс необходим для производства столешниц, МДФ-фасадов, облицовки дверей.

Вакуумные мембранные прессы также поставляются с модулями верхнего нагрева, способными нагреваться от 80 °C до 180 °C. Этот тип пресса в основном используется для шпонирования, ламинирования и гибки древесины, а также для 3D ламинирования ПВХ (полиламината). Нагревание осуществляется конвекцией с помощью циркулирующего воздуха или инфракрасных кварцевых ламп и имеет следующие задачи:

- Ускорение времени прессования/сушки для более высокой производительности.

- Активация 2-компонентных клеев.

- Обогрев ПВХ для 3D ламинирования кухонных дверей или полиламината.

- Предварительный нагрев пластиковых листов для термоформования.

Кроме того, существуют области применения (такие как сублимация), где необходим нагрев снизу.

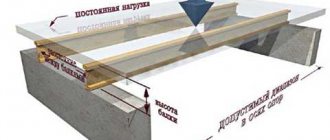

Принцип работы системы прессования

В условиях принципа действия лежит процесс создания вакуумной среды вокруг склеиваемых частей, что позволяет удалить все пузырьки воздуха и создать максимальную плотность прижимающей силы друг-другу поверхностей, для фиксации их клеевым составом между собой. Этапы проведения прессования, следующие:

- Все детали изделия промазывают клеем и соединяются между собой так, как должны зафиксироваться в конечном итоге;

- Далее, заготовка помещается в вакуумный мешок и его край герметизируется специальным зажимом;

- К подводному патрубку подключается шланг вакуумного насоса, после чего начинается процесс откачки атмосферы из рабочего пространства мешка;

- На изделии после выкачки всего воздуха создается давление, которое может достигать 10 тонн на м2;

- В таком положении деталь остается определенное время, которое необходимо для полного склеивания всех частей, после чего в мешок можно впустить воздух и вынуть готовый продукт.

В некоторых видах производств, для достижения определенных целей необходим прогрев заготовки до 100 градусов. В таком случае используются специальные мешки из PU пленки, способные выдерживать необходимую температуру.

Разнообразие температурных режимов

На предприятиях, которые занимаются производством гнуто-клеевых предметов, а также формировкой некоторых типов пластика, требуются определенные температурные режимы, которые в большей своей части превышают 150 градусов. Чтобы организовать такой процесс используются нейлоновые либо силиконовые вакуумные мешки, с порогом выдержки максимальной температуры до 250 градусов. Нагрев в таких мешках осуществляется при помощи инфракрасных ламп, откачка воздуха производится при помощи вакуумных штуцеров, впаянных в материал мешка.

И если работа с вакуумным прессованием осуществляется на холодную, то можно использовать более дешевый материал мешков – полиуретан. Данный тип пленки достаточно хорошо растягивается, имеет приемлемую прочность и низкую цену.

Сравнение полиуретовых и виниловых вакуумных пакетов

Вакуумные мешки для шпонирования с насосом или без делают из полиуретана или винила. Каждый материал имеет свои преимущества и недостатки.

Сравнение полиуретовых и виниловых вакуумных пакетов

Полиуретановый упаковочный материал ранее был очень дорогим, но сегодня стал намного более доступным. Кроме того, вакуумные пакеты из полиуретана стали более гибкими и могут выдерживать большее давление и нагрев.

Прежде чем проводить сравнение долговечности винила и полиуретана, необходимо установить стандарт. Оба материала бывают нескольких марок, которые могут повлиять на их производительность и долговечность. На самом деле, высококачественный винил может быть более долговечным, чем полиуретан. Для целей данной статьи предположим, что это сравнение между высококачественным винилом и высококачественным полиуретаном.

С учетом этого, полиуретановые вакуумные пакеты прослужат значительно дольше, чем виниловые. При повседневном использовании винил имеет тенденцию образовывать разрывы и проколы (которые можно ремонтировать). Полиуретановые пакеты могут выдерживать гораздо большее использование и злоупотребления, поскольку они химически спроектированы, чтобы быть эластичными. Эта эластичность делает мешки более устойчивыми к проколам, чем винил. Кроме того, полиуретан обладает гораздо большей «памятью». Другими словами, после растяжения он возвращается к своей первоначальной форме.

Особенности виниловых вакуумных мешков

- Виниловая пленка, которая производится в Европе, почти всегда более долговечна, чем импортный винил.

- Винил с высоким процентным содержанием пластификаторов лучше подходит для вакуумного прессования, чем обычный.

- Толщина влияет на срок службы вакуумного пакета. Общепринято, что 20 мил винил — это минимально допустимая толщина для вакуумной упаковки большинства материалов. Для большинства проектов идеально подходят виниловые вакуумные пакеты 30 мил. С чем-нибудь более толстым, чем 30 мил, может быть трудно работать и излишне дорого.

Особенности полиуретановых вакуумных мешков

- Полиуретан растягивается больше, чем винил, и поэтому он более эластичный.

- Толщина влияет на срок службы сумки. Хорошей новостью является то, что 20-миллиметровый полиуретановый материал очень хорошо подходит для вакуумной упаковки и является очень доступным.

- Полиуретан может быть составлен из непереносимых смазок, которые предотвращают прилипание большинства клеев к материалу. Это открывает много возможностей для вакуумной упаковки в стекловолокно и других сложных проектов, которые требуют мощных клеев. Рекомендуем провести быстрый «угловой» тест, чтобы убедиться, что любой нестандартный клей для шпона, который вы можете использовать, совместим с полиуретановым материалом.

Прочность и устойчивость

Винил и полиуретаны являются очень прочными материалами. Полиуретан растягивается больше, чем винил, и для некоторых применений это может быть важным фактором. Полиуретан соответствует форме заготовки гораздо легче, чем винил. Фактически, полиуретан может растягиваться в 6 раз по ширине и длине и при этом возвращаться к своей первоначальной форме и размеру после многих лет использования.

Стоимость

До сих пор полиуретановые мешки стоили в 3-4 раза дороже винила, и затраты едва ли стоили увеличения срока службы мешка. Новые полиуретановые пакеты изменили все. Они изготавливаются из материала, который заметно дешевле, чем обычное полиуретановое покрытие. При этом качество осталось на должном уровне.

Вес

Существует небольшая разница в весе между винилом и полиуретаном одинаковой толщины. Но поскольку полиуретан на 20 мил гораздо прочнее, чем винил на 30 мил, лучше сравнивать его в этой конфигурации. В конечном итоге это означает, что вы получаете более долговечный продукт, который весит на 33% меньше, чем винил.

Сопротивление адгезии

Существует широкий спектр химических веществ, которые можно использовать для изменения характеристик полиуретановых пленок. Одной присадкой, облегчающей использование полиуретана, является непереносимая смазка. Она предотвращает прилипание клея и некоторых типов эпоксидных смол к внутренней части сумки. Это также облегчает скольжение заготовки в пакет. В качестве дополнительного преимущества этот смазочный материал увеличивает срок службы вакуумного мешка, блокируя ультрафиолетовое излучение.

Хранение

Полиуретановый материал настолько гибкий, что его можно свернуть или сложить в маленькую упаковку. Полиуретановая сумка 4х4 складывается и легко помещается в ящик рабочего стола, когда не используется. Виниловые пакеты не любят, когда их сильно сжимают при хранении.

Способность к склеиванию

Способность химически связывать полиуретан с самим собой является характеристикой, которая позволяет пользователю создавать собственный вакуумный мешок нестандартного размера.

Варианты комплектов для соединения прессовочного вакуумного мешка с насосом

Для организации подключения вакуумного насоса к мешку, существует специальный набор элементов, в который входят: вакуумный шланг, соединяющая и запорная арматура, дополнительные аксессуары для подключения и контроля над происходящим процессом прессования.

Существует три основных набора для осуществления стандартного подключения:

- Комплексный набор для соединения вакуумного насоса с мешком. В него входит вакуумный шланг с фланцами с обеих сторон, вакуумметр (механический), отсекающий клапан, напускной клапан воздуха, вакуумный фильтр. Комплектация рассчитана на подключение только одного вакуумного мешка, к любому типу систем вакуумного прессования.

- Комплексный набор для соединения вакуумного агрегата с уравнительным баллоном к вакуумному мешку. Сюда также входит вакуумный шланг, но к нему не подсоединяются ни вакуумметр, ни фильтр, так как эти элементы уже присутствуют в комплектации вакуумного агрегата. Данный комплект можно скомпоновать, чтобы осуществить подключение одновременно двух вакуумных мешков. Его крепежные элементы позволяют подключиться к любому типу вакуумного агрегата с уравнительным баллоном.

- Трехконтактный комплексный набор для синхронизации вакуумного агрегата с уравнительным баллоном и мешком. Стандартная комплектация содержит три вакуумных шланга с фланцами, объединительный тройник для соединения с вакуум насосом и аналогичный тройник для подключения к вакуумным мешкам. Здесь также нет вакуумметра и фильтра, так как они уже включены в состав вакуумного прессовочного агрегата. При необходимости возможно подключение двух таких комплектов, для получения 6-ти одновременно работающих вакуумных мешков, от одного агрегата.

Специальные зажимы для герметизации вакуумных мешков

Данное приспособление является быстросъемным устройством, которое позволяет снизить к минимуму время работы с вакуумным мешком. Конструктивно, предмет выполнен в форме защелки, которая состоит из двух частей: трубки и c-образной рейки, на несколько микро дюймов шире трубчатого зажима. Такие зажимы используются для герметичного закрытия мешков, толщина стенок которых варьируется в диапазоне от 0,5 мм до 1 мм. максимальная ширина мешка не должна превышать 2 метра.

Если в системе участвует достаточно мощный вакуумный насос и изделия по длине меньше вакуумного мешка как минимум на 1 м, то можно обойтись без использования герметичного зажима.

Назначение мембраны в конструкции вакуумного пресса

Оба типа устройств комплектуются специальной мембраной, поэтому более правильное их название – прессы мембранно-вакуумные. Используется такой элемент вакуумного пресса как при шпонировании элементов мебельных конструкций, так и при их покрытии пленкой ПВХ. В первом случае мембрана необходима для того, чтобы увеличить давление, оказываемое на поверхность заготовки и покрывной материал в процессе их соединения. Кроме того, при создании шпонированного слоя на поверхности заготовки из МДФ или ДСП мембрана предотвращает сдвиг покрывного материала по отношению к поверхности заготовки в процессе их соединения. При покрытии мебельных заготовок слишком тонкими пленками ПВХ мембрана защищает их от негативного воздействия высоких температур, создаваемых в вакуумной камере.

Принцип работы вакуумного пресса с мембраной или без

Мембраны, которыми оснащаются вакуумные прессы, могут быть двух типов: каучуковые и изготовленные из силикона. Более предпочтительным вариантом являются мембраны из силикона, так как они более износостойкие и позволяют выполнять покрытие пленкой ПВХ деталей даже очень небольшого размера.

Способности концепции прессования с вакуумным мешком

Прессование, в зависимости от продукта, способно реализовываться на плоскости, на рабочем столе, и с использованием пространственных систем – направляющих ферм. Подобная модель прессования применяется при производстве таких продуктов, как компоненты винтообразных лестниц, в случае производства передней стены барной стойки. Сами фермы выставляются согласно трафарету и закрепляются напрямую к полу.

Изготовление гнуто-клееных мебельных элементов

Деталь сделана с 2-ух листов эластичной фанеры, слой 5 миллиметров. Отделочный материал — лист радиальный «karri», слой 0.7 миллиметров. Сырье оснастки – фанера, слой 12 миллиметров. Суперклей для фанеры – KIILTO KESTOKOL D4000POLAR, суперклей для шпонирования – KIILTO KESTOPRESS 3200V. Период выдержки под нажимом при температуре окружающей атмосферы 20 градусов – 35-40 минут.

Облицовка дверных филёнкок шпоном

Материал филёнки – МДФ, слой 16 мм. Углубленность фрезеровки – 12 миллиметров. Наименьший радиус на фигареи – 4 миллиметров. Отделочное сырье – лист «FINE LINE», слой 0.6 миллиметров. Суперклей – HENKEL Dorus FU 4061. Период выдержки под нажимом при температуре окружающей атмосферы 20 градусов – 25-30 минут.

Изготовление гнуто-клееной мебельной колонны

Деталь сделана с трёх листов эластичной фанеры, слой 5 миллиметров. Сырье оснастки – МДФ, слой 16 миллиметров, брикетированный картон, слой 12 миллиметров. Суперклей – KIILTO KESTOKOL D4000POLAR. Период выдержки под нажимом при температуре окружающей атмосферы 20 градусов – 55-60 минут.