Производство стали в конверторах.

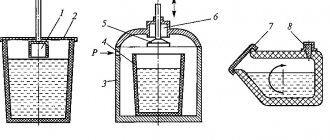

Конвертор представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Она имеет горловину, через которую жидкий чугун и сливают сталь и шлак. Средняя часть имеет цилиндрическую форму. В нижней части есть приставное днище, которое по мере износа заменяют новым. К днищу присоединена воздушная коробка, в которую поступает сжатый воздух.

Емкость современных конвекторов равна 60 – 100 т. и более, а давление воздушного дутья 0,3-1,35 Мн/м. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Перед заливкой чугуна конвектор поворачивают до горизонтального положения, при котором отверстия фурм оказываются выше уровня залитого чугуна. Затем его медленно возвращают в вертикальное положение и одновременно подают дутье, не позволяющее металлу проникать через отверстия фурм в воздушную коробку. В процессе продувки воздухом жидкого чугуна выгорают кремний, марганец, углерод и частично железо.

При достижении необходимой концентрации углерода конвектор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.

Бессемеровский процесс. В конвертор заливают жидкий чугун с достаточно высоким содержанием кремния (до 2,25% и выше), марганца (0,6-0,9%), и минимальным количеством серы и фосфора.

По характеру происходящей реакции бессемеровский процесс можно разбить на три периода. Первый период начинается после пуска дутья в конвертор и продолжается 3-6 мин. Из горловины конвертора вместе с газами вылетают мелкие капли жидкого чугуна с образованием искр. В этот период окисляются кремний, марганец и частично железа по реакциям:

Si + O2 = SiO2,

2Mn + O2 = 2MnO,

2Fe + O2 = 2FeO.

Образующаяся закись железа частично растворяется в жидком металле, способствуя дальнейшему окислению кремния и марганца. Эти реакции протекают с выделением большого количества тепла, что вызывает разогрев металла. Шлак получается кислым (40-50% SiO2).

Второй период начинается после почти полного выгорания кремния и марганца. Жидкий металл достаточно хорошо разогрет, что создаются благоприятные условия для окисления углерода по реакции C + FeO = Fe + CO, которая протекает с поглощением тепла. Горение углерода продолжается 8-10 мин и сопровождается некоторым понижением температуры жидкого металла. Образующаяся окись углерода сгорает на воздухе. Над горловиной конвектора появляется яркое пламя.

По мере снижения содержания углерода в металле пламя над горловиной уменьшается и начинается третий период. Он отличается от предыдущих периодов появлением над горловиной конвертора бурого дыма. Это показывает, что из чугуна почти полностью выгорели кремний, марганец и углерод и началось очень сильное окисление железа. Третий период продолжается не более 2 – 3 мин, после чего конвектор переворачивают в горизонтальное положение и в ванну вводят раскислители (ферромарганец, ферросилиций или алюминий) для понижения содержания кислорода в металле. В металле происходят реакции

FeO + Mn = MnO + Fe,

2FeO + Si = SiO2 + Fe,

3FeO + 2Al = Al2O3 + 3Fe.

Готовую сталь выливают из конвектора в ковш, а затем направляют на разливку.

Чтобы получить сталь с заранее заданным количеством углерода (например, 0,4 – 0,7% С), продувку металла прекращают в тот момент, когда из него углерод еще не выгорел, или можно допустить полное выгорание углерода, а затем добавить определенное количество чугуна или содержащих углерод определенное количество ферросплавов.

ОСНОВЫ ТЕХНОЛОГИИ ЧУГУНА И СТАЛИ

Таблица 7.1. Физико-механические свойства металлов и их сплавов

| Металл | Предел прочности при растяжении, МПа | Плотность, кг/м3 |

| Чугун | 100…600 | |

| Углеродистая сталь | 200…600 | |

| Легированная сталь | 500…1600 | |

| Алюминиевые сплавы | 100…300 | 2500…3000 |

| Титановые сплавы | до 1500 | 4500…5000 |

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на изгиб и растяжение в 10…15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100…200 раз прочность на изгиб и растяжение; поэтому, несмотря на то, что плотность стали-(7850 кг/м3) в 3 раза выше плотности бетона (2500 кг/м), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Этому способствует также высокий модуль упругости стали (в 10 раз выше, чем у бетона и других каменных материалов). Еще более эффективны конструкции из легких сплавов (табл. выше).

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов (см. п. 7.10). Металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Основной способ производства черных металлов — получение чугуна из руды и последующая его переработка в сталь. Для получения стали используют также металлолом. В последние годы начало развиваться непосредственное получение стали из железных руд.

Производство чугуна.Чугун получают в доменных печах высокотемпературной (до 1900 °С) обработкой смеси железной руды, твердого топлива (кокса) и флюса. Флюс (обычно известняк СаСО3) необходим для перевода в расплавленное состояние пустой породы (состоящей в основном из SiO2 и А12О3), содержащейся в руде, и золы от сжигания топлива. Эти компоненты, сплавляясь друг с другом, образуют доменный шлак, который представляет собой в основном смесь силикатов и алюминатов кальция.

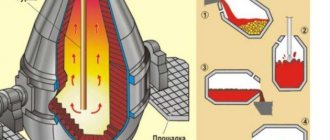

Рис. Схема доменной печи:

1 — летка для выпуска жидкого чугуна; 2— расплавленный шлак; 3

— загрузочное устройство;

4—

газоотводная труба; 5—капли расплавленного чугуна;

6—

капли шлакового расплава;

7

— фурма для подачи воздуха;

8—

летка для выпуска расплавленного шлака;

9

— жидкий чугун

Доменная печь — очень большое инженерное сооружение. Полезный объем печи — 2000…3000 м3, а суточная производительность — 5000…7000 т. В печь (см. рис.) сверху через устройство 3

загружают шихту, а снизу через фурмы 7 подают воздух. По мере продвижения шихты вниз ее температура поднимается. Кокс, сгорая в условиях ограниченного доступа кислорода, образует СО, который, взаимодействуя с оксидами железа, восстанавливает их до чистого железа, окисляясь до СО2. Железо плавится и при этом растворяет в себе углерод (до 5 %), превращаясь в чугун. Расплавленный чугун

9

стекает в низ печи, а расплав шлака

2,

как более легкий, находится сверху чугуна. Чугун и шлак периодически выпускают через летки 1 и 8 в ковш. На каждую тонну чугуна получается около 0,6 т огненно-жидкого шлака.

Доменный шлак — ценное сырье для получения строительных материалов: шлакопортландцемента, пористого заполнителя для бетонов — шлаковой пемзы, шлаковой ваты, шлакоситаллов и др.

Чугун главным образом (около 80 %) идет для производства стали, остальная часть чугуна используется для получения литых чугунных изделий.

В зависимости от состава различают белый и серый чугуны. Белый чугун твердый и прочный, содержит большое количество цементита; в сером из-за присутствия кремния цементит не образуется и углерод выделяется в виде графита.

Производство стали.Сталь получают из чугуна и железного металлолома и специальных добавок, в том числе и легирующих элементов, плавлением в мартеновских печах, конверторах или электрических печах. Выплавка стали — (сложный процесс, складывающийся из целого ряда химических реакций между сырьевой шихтой, добавками и топочными газами. Выплавленную сталь разливают на слитки или перерабатывают в заготовки методом непрерывной разливки.

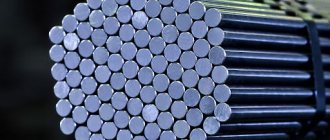

Изготовление стальных изделий.Стальные слитки — полуфабрикат, изкоторого различными методами получают необходимые изделия. В основном применяют обработку стали давлением: металл под действием приложенной силы деформируется, сохраняя приобретенную форму. При обработке металла давлением практически нет отходов. Для облегчения обработки сталь часто предварительно нагревают. Различают следующие виды обработки металла давлением: прокатка, прессование, волочение, ковка, штамповка. Наиболее (распространенный метод обработки — прокатка; им обрабатывается более 70 % получаемой стали).

При прокатке

стальной слиток пропускают между вращающимися валками прокатного стана, в результате чего заготовка обжимается, вытягивается и в зависимости от. профиля прокатных валков приобретает заданную форму (профиль). Прокатывают сталь в основном в горячем состоянии. Сортамент стали горячего проката— сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь гладкая и периодического профиля и др. При

волочении

заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка

— обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.).

Штамповка

— разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа. Штамповка может быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование

представляет собой процесс выдавливания находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование —

процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

Свойства сталей

Плотностьстали — 7850 кг/м3, что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность — 2400 ±50 кг/м ).

Прочностные и деформативные свойствастали обычно определяются испытанием стали на растяжение. Сталь, как и другие металлы, ведет себя как упруго-пластичный материал. Модуль упругости

стали составляет 2,1 • 105 МПа.

Теплопроводностьстали, как и всех металлов, очень высока и составляет около 70 Вт/(м • К), т. е. в 50…70 раз выше, чем у бетона.

Коэффициент линейного термического расширения стали составляет10 • 10-6 К-1, т. е. практически равен КЛТР бетона.

Температура плавлениястали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500… 1300°С (чугун с содержанием углерода 4,3 % плавится при 1150 °С).

ТемпературоустойчивостьНебольшая потеря прочности наблюдается уже при нагреве выше 200 «С; после достижения температуры 500…600°С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, оштукатуриванием цементными растворами.

3.8. Цветные металлы и сплавы.

Алюминий и его сплавы.Алюминий — легкий серебристо-белый металл низкая плотность (2700 кг/м3). В чистом виде алюминий мягок, пластичен, хорошо отливается, прокатывается, температура плавления составляет 657 °С.

Алюминий обладает

повышенной стойкостью к коррозии на воздухе за счет образования защитной пленки (А12О3), имеет высокую тепло- и электропроводность. Предел прочности у алюминия при растяжении — 90… 120 МПа, относительное удлинение — 20…30 %, твердость НВ = 25…30, коэффициент теплопроводности — 200 Вт(м • °С).

В чистом виде в строительстве алюминий применяется для отливки деталей, изготовления порошков (алюминиевые краски и газообразователи при изготовлении ячеистых бетонов), фольги, электропроводов. Из алюминиевой фольги делают высокоэффективный утеплитель (альфоль), используют ее в качестве отражателя тепловых лучей, а также декоративного материала.

Путем анодного оксидирования из алюминиевых сплавов получают архитектурные детали различной расцветки.

Для строительных изделий алюминий применяют в виде сплавов, в состав которых входят Сu, Mn, Mg, Si, Fe.

Таблица 7.1. Физико-механические свойства металлов и их сплавов

| Металл | Предел прочности при растяжении, МПа | Плотность, кг/м3 |

| Чугун | 100…600 | |

| Углеродистая сталь | 200…600 | |

| Легированная сталь | 500…1600 | |

| Алюминиевые сплавы | 100…300 | 2500…3000 |

| Титановые сплавы | до 1500 | 4500…5000 |

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на изгиб и растяжение в 10…15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100…200 раз прочность на изгиб и растяжение; поэтому, несмотря на то, что плотность стали-(7850 кг/м3) в 3 раза выше плотности бетона (2500 кг/м), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Этому способствует также высокий модуль упругости стали (в 10 раз выше, чем у бетона и других каменных материалов). Еще более эффективны конструкции из легких сплавов (табл. выше).

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов (см. п. 7.10). Металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Основной способ производства черных металлов — получение чугуна из руды и последующая его переработка в сталь. Для получения стали используют также металлолом. В последние годы начало развиваться непосредственное получение стали из железных руд.

Производство чугуна.Чугун получают в доменных печах высокотемпературной (до 1900 °С) обработкой смеси железной руды, твердого топлива (кокса) и флюса. Флюс (обычно известняк СаСО3) необходим для перевода в расплавленное состояние пустой породы (состоящей в основном из SiO2 и А12О3), содержащейся в руде, и золы от сжигания топлива. Эти компоненты, сплавляясь друг с другом, образуют доменный шлак, который представляет собой в основном смесь силикатов и алюминатов кальция.

Рис. Схема доменной печи:

1 — летка для выпуска жидкого чугуна; 2— расплавленный шлак; 3

— загрузочное устройство;

4—

газоотводная труба; 5—капли расплавленного чугуна;

6—

капли шлакового расплава;

7

— фурма для подачи воздуха;

8—

летка для выпуска расплавленного шлака;

9

— жидкий чугун

Доменная печь — очень большое инженерное сооружение. Полезный объем печи — 2000…3000 м3, а суточная производительность — 5000…7000 т. В печь (см. рис.) сверху через устройство 3

загружают шихту, а снизу через фурмы 7 подают воздух. По мере продвижения шихты вниз ее температура поднимается. Кокс, сгорая в условиях ограниченного доступа кислорода, образует СО, который, взаимодействуя с оксидами железа, восстанавливает их до чистого железа, окисляясь до СО2. Железо плавится и при этом растворяет в себе углерод (до 5 %), превращаясь в чугун. Расплавленный чугун

9

стекает в низ печи, а расплав шлака

2,

как более легкий, находится сверху чугуна. Чугун и шлак периодически выпускают через летки 1 и 8 в ковш. На каждую тонну чугуна получается около 0,6 т огненно-жидкого шлака.

Доменный шлак — ценное сырье для получения строительных материалов: шлакопортландцемента, пористого заполнителя для бетонов — шлаковой пемзы, шлаковой ваты, шлакоситаллов и др.

Чугун главным образом (около 80 %) идет для производства стали, остальная часть чугуна используется для получения литых чугунных изделий.

В зависимости от состава различают белый и серый чугуны. Белый чугун твердый и прочный, содержит большое количество цементита; в сером из-за присутствия кремния цементит не образуется и углерод выделяется в виде графита.

Производство стали.Сталь получают из чугуна и железного металлолома и специальных добавок, в том числе и легирующих элементов, плавлением в мартеновских печах, конверторах или электрических печах. Выплавка стали — (сложный процесс, складывающийся из целого ряда химических реакций между сырьевой шихтой, добавками и топочными газами. Выплавленную сталь разливают на слитки или перерабатывают в заготовки методом непрерывной разливки.

Изготовление стальных изделий.Стальные слитки — полуфабрикат, изкоторого различными методами получают необходимые изделия. В основном применяют обработку стали давлением: металл под действием приложенной силы деформируется, сохраняя приобретенную форму. При обработке металла давлением практически нет отходов. Для облегчения обработки сталь часто предварительно нагревают. Различают следующие виды обработки металла давлением: прокатка, прессование, волочение, ковка, штамповка. Наиболее (распространенный метод обработки — прокатка; им обрабатывается более 70 % получаемой стали).

При прокатке

стальной слиток пропускают между вращающимися валками прокатного стана, в результате чего заготовка обжимается, вытягивается и в зависимости от. профиля прокатных валков приобретает заданную форму (профиль). Прокатывают сталь в основном в горячем состоянии. Сортамент стали горячего проката— сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь гладкая и периодического профиля и др. При

волочении

заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка

— обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.).

Штамповка

— разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа. Штамповка может быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование

представляет собой процесс выдавливания находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование —

процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

Свойства сталей

Плотностьстали — 7850 кг/м3, что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность — 2400 ±50 кг/м ).

Прочностные и деформативные свойствастали обычно определяются испытанием стали на растяжение. Сталь, как и другие металлы, ведет себя как упруго-пластичный материал. Модуль упругости

стали составляет 2,1 • 105 МПа.

Теплопроводностьстали, как и всех металлов, очень высока и составляет около 70 Вт/(м • К), т. е. в 50…70 раз выше, чем у бетона.

Коэффициент линейного термического расширения стали составляет10 • 10-6 К-1, т. е. практически равен КЛТР бетона.

Температура плавлениястали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500… 1300°С (чугун с содержанием углерода 4,3 % плавится при 1150 °С).

ТемпературоустойчивостьНебольшая потеря прочности наблюдается уже при нагреве выше 200 «С; после достижения температуры 500…600°С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, оштукатуриванием цементными растворами.

3.8. Цветные металлы и сплавы.

Алюминий и его сплавы.Алюминий — легкий серебристо-белый металл низкая плотность (2700 кг/м3). В чистом виде алюминий мягок, пластичен, хорошо отливается, прокатывается, температура плавления составляет 657 °С.

Алюминий обладает

повышенной стойкостью к коррозии на воздухе за счет образования защитной пленки (А12О3), имеет высокую тепло- и электропроводность. Предел прочности у алюминия при растяжении — 90… 120 МПа, относительное удлинение — 20…30 %, твердость НВ = 25…30, коэффициент теплопроводности — 200 Вт(м • °С).

В чистом виде в строительстве алюминий применяется для отливки деталей, изготовления порошков (алюминиевые краски и газообразователи при изготовлении ячеистых бетонов), фольги, электропроводов. Из алюминиевой фольги делают высокоэффективный утеплитель (альфоль), используют ее в качестве отражателя тепловых лучей, а также декоративного материала.

Путем анодного оксидирования из алюминиевых сплавов получают архитектурные детали различной расцветки.

Для строительных изделий алюминий применяют в виде сплавов, в состав которых входят Сu, Mn, Mg, Si, Fe.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

- Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.

- Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Читать также: Что можно отлить из свинца