Лекция 1 ОСНОВНЫЕ ПОНЯТИЯ О РЕЗАНИИ МЕТАЛЛОВ

1. Режущий инструмент и процесс резания

Процесс резания — это обработка металлов путем снятия стружки. Стружку снимают режущими инструментами. Основным элементом всякого режущего инструмента является режущий клин, который при относительном движении врезается в обрабатываемую деталь и удаляет слой металла в виде стружки.

Чтобы выяснить роль основных элементов режущего инструмента, рассмотрим простейший случай работы резца.

Предположим, что в суппорте поперечно-строгального станка закреплен прямоугольный термически обработанный брусок А (рис. 1), а на столе станка в тисках закреплена заготовка Б.

При перемещении суппорта с закрепленным в нем бруском Л по направлению стрелки и с заготовки

Б

будет удален слой металла глубиной t.

Рис. 1. Схема работы резца.

Таким образом, термически обработанный брусок Л будет резать более мягкий металл заготовки Б.

Но резать в таких условиях будет тяжело, так как нижняя плоскость бруска будет сильно тереться о поверхность заготовки, а металл перед бруском А сильно деформироваться.

Если нижнюю плоскость бруска А сошлифовать под углом a, а переднюю направить под углом g, то резание облегчится. Следовательно, изменив форму бруска, мы можем значительно уменьшить как трение его о поверхность резания, так и деформацию металла при образовании стружки.

Из рис. 5 видно, что с увеличением углов a и g процесс резания будет протекать легче, так как чем острее клин, т. е. чем меньше угол, образованный передней и задней плоскостями, тем меньше усилия требуется для его врезания в металл. Угол, образованный передней и задней плоскостями, называется углом заострения и обозначается греческой буквой b. Таким образом, величина приложенного усилия будет зависеть от величины угла заострения: чем меньше угол заострения b тем легче клин будет проникать в металл, и, наоборот, чем больше угол заострения, тем труднее клину врезаться в металл. Но уменьшение угла заострения b приводит к механической непрочности резца. Это и ограничивает увеличение величины углов a и g.

При токарной обработке процесс снятия стружки происходит в результате сочетания двух одновременно действующих рабочих движений, одно из которых вращательное, а второе — поступательное. Вращение обрабатываемой заготовки v (рис. 2) называется главным движением, а перемещение резца S относительно заготовки — движением подачи.

В процессе резания на детали различают следующие три поверхности: 1 — обрабатываемую поверхность, 2- поверхность резания и 3-

обработанную поверхность (рис. 2).

Обрабатываемая — это та поверхность детали, которая подлежит обработке, т. е. с которой снимается стружка.

Поверхностью резания называют поверхность, которая образуется на детали непосредственно режущей кромкой резца. С нее срезается стружка при каждом обороте детали.

Обработанной называют поверхность детали, полученную после снятия стружки.

2 Элементы режима резания

Элементами режима резания являются:

· глубина резания,

· подача

· скорость резания.

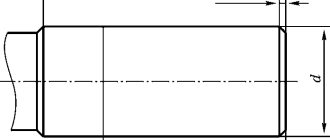

Глубина резания—

это толщина слоя металла, срезаемого резцом за один, проход (рис. 3). Глубина резания обозначается буквой

t

и измеряется в миллиметрах как линейное расстояние между обрабатываемой и обработанной поверхностями. При точении глубина резания измеряется в осевой плоско сти детали и равна:

где D—

диаметр обрабатываемой поверхности,

мм,d—

диаметр обработанной поверхности,

мм.

Рис.3 Поперечное сечение срезаемого слоя металла

Подачей

при точении называют перемещение резца вдоль обработанной поверхности за один оборот детали. Подача измеряется в миллиметрах на оборот

{мм/об)

и обозначается буквой

S

. Чаще всего при точении применяют продольные (вдоль оси детали) и поперечные (поперек оси) подачи. Обычно подачи непрерывно-равномерны, т. е. за каждый оборот детали резец перемещается на одну и ту же величину.

Глубина резания и подача характеризуют основные размеры стружки.

Ширина

срезаемого слоя (стружки) — это расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Ширина стружки обозначается буквой

b

и измеряется в миллиметрах.

Толщиной

срезаемого слоя называют расстояние, измеряемое в направлении, перпендикулярном к ширине стружки, между двумя последовательными положениями поверхности резания за один оборот детали. Толщина измеряется в миллиметрах и обозначается буквой

a

.

Номинальной площадью

noneречного сечения

стружки называют произведение глубины резания t на подачу S или ширины стружки b на толщину

а:

Глубина резания t, подача на оборот S,

ширина

b

и толщина

а

срезаемого слоя связаны между собой следующими зависимостями:

b

=

a

=Ssinj

С изменением главного угла в плане j изменяются толщина и ширина стружки (срезаемого слоя) при постоянных величинах глубины резания и подачи. Чем меньше угол в плане, тем стружка тоньше, но шире, и наоборот.

При угле в плане j=90° ширина стружки равна глубине резания (b=t),

а толщина—подаче

(а

=S). Во всех случаях, когда глубина резания и подача неизменны, площадь срезаемого слоя остается постоянной.

Скорость резания—

путь перемещения режущей кромки относительно обрабатываемой поверхности в единицу времени. При точении скорость резания измеряется в плоскости вращения детали как окружная скорость обрабатываемой поверхности, наиболее отдаленной от оси вращения. Скорость резания обозначается буквой v и измеряется в метрах в минуту, т. е.

v

=

или после сокращения:

v

=

где D—

диаметр обрабатываемой поверхности заготовки,

мм;

п

— число оборотов заготовки в минуту. Для настройки станка на заданную скорость резания нужно определить число оборотов шпинделя станка. Число оборотов шпинделя вычисляется по следующей формуле:

Если такого числа оборотов шпинделя у станка нет, то следует взять ближайшее меньшее число оборотов и произвести перерасчет фактической скорости резания при этом числе оборотов.

3 Геометрические параметры резцов

Резцы состоят из державки и головки. Головка является режущей частью резца. Углы заточки головки резца определяют ее геометрические параметры, от правильного выбора которых зависят стойкость резца, производительность труда и качество обрабатываемой поверхности.

Режущая часть резца образуется заточкой трех поверхностей: передней 1

(рис. 4), задней главной

4

и задней вспомогательной

3.

В большинстве случаев поверхности резца являются плоскостями.

Основы резания металлов

Элементы и углы резца.

Принцип работы любого режущего инструмента основан на действии клина. Наиболее наглядно можно рассмотреть элементы и геометрию режущего инструмента на примере токарного резца.

Основные элементы резца.

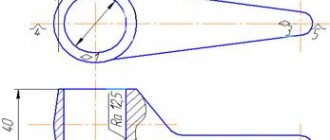

Резец состоит из рабочей части — головки (рис. 1), которая непосредственно принимает участие в отделении срезаемого слоя металла; нижней опорной поверхности подошвы, на которую опирается резец при установке на станке, и тела (стержня), с помощью которого резец закрепляется в резцедержателе.

Основными элементами резца являются: передняя поверхность 1, по которой сходит стружка; главная задняя поверхность 3, обращенная к поверхности резания; вспомогательная задняя поверхность 4, обращенная к обработанной поверхности; главная режущая кромка 2, являющаяся пересечением передней и главной задней поверхностей, вспомогательная режущая кромка 5, являющаяся пересечением передней и вспомогательной задней поверхностей, и вершины 6.

Рис. 1. Основные элементы резца

Рис 2. Исходные плоскости резца:

1-Плоскость резания, 2- основная плоскость, 3-нормальная плоскость, 4-главная секущая плоскость, 5- обработанная поверхность, 6-поверхность резания, 7-обрабатываемая поверхность

Углы резца.

Для определения углов резца стандартом установлены следующие понятия: плоскость резания (рис. 139), основная плоскость и главная секущая плоскость. Для удобства определения некоторых углов режущего клина целесообразно ввести дополнительное понятие — нормальная плоскость.

Плоскостью резания 1

(рис.2) называется плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

Основной плоскостью 2

(рис. 2) называется плоскость, параллельная направлению продольной и поперечной подач. У токарных резцов основная плоскость совпадает с нижней опорной поверхностью резца.

Нормальную плоскость

определяем как плоскость, проходящую через главную режущую кромку и перпендикулярную плоскости резания.

Главной секущей плоскостью 4

(рис.2) называется плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость.

Как видно из рис. 2, а, б и в, характер поверхности резания и положение исходных плоскостей меняются в зависимости от типа режущего инструмента и направления подачи.

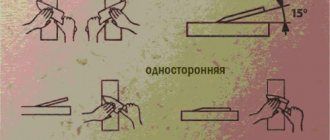

Различают главные и вспомогательные углы, а также углы в плане. Главные углы измеряются в главной секущей плоскости (рис. 3). К ним относятся: главный задний угол, угол заострения, главный передний угол и угол резания.

Главный

задний угол

α — угол между плоскостью резания и главной задней поверхностью. Этот угол необходим, чтобы уменьшить силу трения между обрабатываемой деталью и резцом. Практически угол а от 6 до 12°.

Главный

передний у г о л

γ— угол между передней поверхностью и нормальной плоскостью. Величина переднего угла влияет на процесс стружкообразования. угол iравен от +25 до —10°.

Угол

заострения

β — угол между передней поверхностью и главной задней поверхностью. Чем больше этот угол, тем прочнее режущая часть инструмента и тем лучше условия отвода тепла от режущей кромки.

Угол

резания

8 — угол между плоскостью резания и передней поверхностью. угол резания

β = α+ β= 90- γ.

Угол

при вершине резца

ε — угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Главный

угол в плане

φ- угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный

угол в плане

φ1, — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный

задний угол

α1 ,(измеряется во вспомогательной секущей плоскости) — это угол между вспомогательной задней поверхностью и вертикальной плоскостью, проходящей через вспомогательную режущую кромку и перпендикулярной к основной плоскости.

Рис. 3. Углы резца и их назначение

Угол наклона главной режущей кромки

X (рис. 3) — угол между главной режущей кромкой и основной плоскостью.

Элементы режима резания. Элементами режима резания являются: скорость резания, глубина резания, подача, толщина и ширина срезаемого слоя.

Скоростью резания называется величина перемещения режущей кромки относительно обрабатываемой поверхности в единицу времени. скорость резания измеряется в метрах в минуту и определяется по формуле

Где d— диаметр обрабатываемой поверхности заготовки, мм;

n- число оборотов заготовки в минуту.

Подача

s(рис. 3) при точении — перемещение резца в миллиметрах за один оборот заготовки.

Глубиной резания

называется расстояние между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно к последней. глубина резания измеряется в миллиметрах и обозначается буквой t(рис. 3).

Поперечное, сечение срезаемого слоя

характеризуется не только глубиной резания 1 (рис. 3) и подачей s, но и физическими параметрами: толщиной а и шириной b.

Рис. 4. Элементы резания:

s — подача (мм/об); t—глубина резания (мм), а — толщина стружки (мм), в— ширина стружки (мм)

Толщиной срезаемого слоя

(рис. 4) называется расстояние измеряемое в направлении, перпендикулярном к ширине срезаемого слоя, между двумя последовательными положениями поверхности резания за один оборот или один проход изделия или инструмента. Толщина стружки измеряется в миллиметрах и обозначается буквой а.

Шириной срезаемого слоя

(рис. 4) называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. ширина срезаемого слоя обозначается буквой bи измеряется в миллиметрах.

Номинальное сечение срезаемого слоя (рис.4) измеряется в плоскости, перпендикулярной к направлению скорости резания. Площадь номинального сечения срезаемого слоя ограничена контуром ABCDи равна

f == ts — abмм2.

Площадь действительного сечения срезаемого слоя ограничена контуром АБСЕ (она составляет около 98% площади ABCD). Высота Hостаточного сечения в значительной мере определяет чистоту обработанной поверхности.

Рис. 5. Силы, действующие на резец в процессе резания:

сила подачи, кГ,радиальная сила, кГ

Силы резания.

В процессе резания на резец действуют три силы (рис.5):

Рг—сила резания (кГ), действующая в горизонтальной плоскости и отжимающая резец книзу;

Рх—сила подачи (кГ), действующая в горизонтальной плоскости и противоположная направлению продольной подачи (по величине в три раза менее Pz);

Ру—радиальная си:;а (кГ), действующая в горизонтальном направлении и перпендикулярная к оси заготовки (составляет от 30 до 50% Рг). Опыты показывают, что с увеличением подачи sи глубины резания / в обоих случаях увеличивается сила резания Pz, а следовательно, соответственно увеличиваются Рхи Ру.

Износ резцов.

Трение сбегающей стружки о переднюю поверхность и детали о заднюю поверхность резца — причина износа режущих инструментов.

При малой скорости резания режущие инструменты изнашиваются медленнее, чем при большой скорости, когда образуется много тепла. На интенсивность износа влияют свойства материала детали и резца, величина давления на трущихся поверхностях и геометрия режущего инструмента.

При обдирочных работах изнашивается главным образом передняя поверхность инструмента. При чистовых работах наиболее сильно изнашивается задняя поверхность; износ ее допускается: для проходных резцов—до 2мм, для фрез—до 3 мм, для сверл—до 1,2 мм.

Стойкостью резца

называется время (Тмин) его непрерывной работы до затупления при заданном режиме резания.

Стойкость резца зависит от многих факторов, но наибольшее влияние на стойкость оказывает скорость резания: с повышением скорости резания стойкость инструмента снижается.

Стойкость резцов в каждом конкретном случае регламентируется (например, для резцов из быстрорежущей стали Т берут равным 60 мин) и в зависимости от этого определяется скорость резания.

Скорость резания выбирается по специальным таблицам, составленным на основании опытных данных для определенных условий работы.

Чтобы отвести тепло от режущего инструмента и тем самым повысить его стойкость, применяют различные охлаждающие жидкости, а чтобы уменьшить Трение режущего инструмента обрабатываемые поверхности — смазочные вещества. Применение смазочных веществ и охлаждающих жидкостей для различных видов обработки металлов рассматривается в курсе специальной технологии.

Физическая сущность процесса резания (стружкообразование)

Процесс резания состоит в отделении от поверхности заготовки слоя материала (припуска) и превращении его в стружку. Первый, кто задался вопросом: как это происходит?, был наш соотечественник, профессор Петербургского института корпуса горных инженеров И.А.Тиме. В 1884 году он опубликовал работу “Об образовании стружек при пластичных материалах”. В ней И.А.Тиме построил модель стружкообразования при резании пластичных материалов (металлов). Процесс резания можно представить как внедрение режущего клина в материал заготовки.

Режущий клин силой РР продвигается справа налево. На пути режущего клина находится слой припуска, который режущий клин срезает, отделяет от заготовки. Спрашивается: как очередной кусочек материала заготовки, составляющий с заготовкой единое целое, отделяется от заготовки и превращается в кусочек стружки? Для теоретического решения этого вопроса (для построения упрощенной, удобной для анализа, модели рассматриваемой ситуации) были сделаны допущения:

· Обрабатываемый материал имеет среднюю пластичность. Большинство металлических сплавов имеют такую пластичность.

· Скорость резания (скорость перемещения режущего клина) не велика (< 20 м/мин). Во времена И.А.Тиме только на таких скоростях и резали.

· Режущий клин абсолютно острый. Конечно, радиус закругления вершины режущего клина чуть больше нуля (5…10 мкм), но в сравнении с толщиной срезаемого припуска (1…3 мм) режущий клин можно считать абсолютно острым.

· Трение стружки по передней поверхности режущего клина и трение задней поверхности режущего клина по обработанной поверхности отсутствует. Это единственное предположение, не соответствующее действительной физике процесса резания. Трение стружки о режущий клин и трение режущего клина об обработанную поверхность весьма велико. Но с учётом сил трения модель процесса резания получится сложной, не удобной для анализа; процесс отделения элемента стружки от заготовки потеряет наглядность.

· Схема резания свободная. Что это значит? Свободное резание – это резание, при котором режущий клин режет одной режущей кромкой. Такое в практике обработки резанием случается редко. Как правило, резец, зуб фрезы, протяжки, сверла производит большую часть работы резания главной режущей кромкой. Но одновременно с ней некоторую, небольшую, работу резания совершает и вспомогательная режущая кромка (может быть и не одна). Процессы, происходящие на главной и вспомогательной режущих кромках, накладываются друг на друга. Чтобы пронаблюдать в чистом виде, как режет главная режущая кромка, надо организовать процесс так, чтобы резание происходило только ею. В рассматриваемой схеме это сделать просто. Предположим, что это процесс строгания и режущий клин шире, чем заготовка. Тогда широкий резец будет строгать заготовку одной только главной режущей кромкой.

Если все пять условий соблюдены, то воздействие режущего клина на заготовку сосредотачивается в т. н. плоскости сдвига (скалывания) AB.

Режущий клин сжимает слой материала перед собой, деформирует его упруго, а затем сдвигает его пластически по плоскости сдвига AB, как показано на рисунке. Так отделяется элемент стружки. Вслед за ним точно так же отделяется второй элемент стружки, затем третий и т. д.

Поверхностный слой заготовки – припуск превращается в стружку. Стружка сходит (скользит) по передней поверхности режущего клина.

Эти теоретические рассуждения были проверены экспериментально. При резании на малых скоростях толстых припусков наблюдалась стружка, похожая на ту, что показана на рисунке. Она состояла из крупных, хорошо различимых невооружённым глазом элементов, слабо связанных между собой. Связь между элементами настолько слаба, что стружка при минимальных внешних воздействиях распадается на отдельные элементы. Такая стружка получила название элементная.

Если резать более тонкие слои металла на больших скоростях, то элементы стружки получатся мельче и будут достаточно прочно связаны между собой. Ступеньки на внешней стороне стружки хорошо различимы, но на отдельные элементы стружка не разваливается. Такая стружка называется ступенчатая или суставчатая.

При резании пластичных металлов на больших скоростях стружка формируется по тому же самому механизму, но её элементы не различимы. Стружка сходит по передней поверхности режущего клина в виде сплошной, как правило, завитой ленты. Это сливная стружка. Сливной стружку назвали потому, что она как бы сливается непрерывной тонкой струйкой по передней поверхности режущего клина.

Совершенно по-другому образуется стружка при обработке резанием хрупких материалов (чугун и т. п.).

Режущий клин упёрся в край заготовки и давит на неё с большой силой Р. Материал заготовки хрупкий (чугун), пластический сдвиг в нём не возможен. У вершины режущего клина в материале заготовки возникает трещина. Режущий клин пытается сдвинуть поверхностный слой заготовки справа налево и приподнять его вверх. Поэтому трещина, возникшая у его вершины, будет так же расти влево и вверх. Когда она выйдет на поверхность заготовки, от заготовки отколется кусочек. Это будет кусочек стружки. Такая стружка называется стружкой надлома или сыпучей стружкой. После отделения кусочка стружки, режущий клин более-менее свободно перемещается вперёд (влево), утыкается в припуск и у его вершины возникает новая трещина и т. д.

Процесс резания состоит в отделении от поверхности заготовки слоя материала (припуска) и превращении его в стружку. Первый, кто задался вопросом: как это происходит?, был наш соотечественник, профессор Петербургского института корпуса горных инженеров И.А.Тиме. В 1884 году он опубликовал работу “Об образовании стружек при пластичных материалах”. В ней И.А.Тиме построил модель стружкообразования при резании пластичных материалов (металлов). Процесс резания можно представить как внедрение режущего клина в материал заготовки.

Режущий клин силой РР продвигается справа налево. На пути режущего клина находится слой припуска, который режущий клин срезает, отделяет от заготовки. Спрашивается: как очередной кусочек материала заготовки, составляющий с заготовкой единое целое, отделяется от заготовки и превращается в кусочек стружки? Для теоретического решения этого вопроса (для построения упрощенной, удобной для анализа, модели рассматриваемой ситуации) были сделаны допущения:

· Обрабатываемый материал имеет среднюю пластичность. Большинство металлических сплавов имеют такую пластичность.

· Скорость резания (скорость перемещения режущего клина) не велика (< 20 м/мин). Во времена И.А.Тиме только на таких скоростях и резали.

· Режущий клин абсолютно острый. Конечно, радиус закругления вершины режущего клина чуть больше нуля (5…10 мкм), но в сравнении с толщиной срезаемого припуска (1…3 мм) режущий клин можно считать абсолютно острым.

· Трение стружки по передней поверхности режущего клина и трение задней поверхности режущего клина по обработанной поверхности отсутствует. Это единственное предположение, не соответствующее действительной физике процесса резания. Трение стружки о режущий клин и трение режущего клина об обработанную поверхность весьма велико. Но с учётом сил трения модель процесса резания получится сложной, не удобной для анализа; процесс отделения элемента стружки от заготовки потеряет наглядность.

· Схема резания свободная. Что это значит? Свободное резание – это резание, при котором режущий клин режет одной режущей кромкой. Такое в практике обработки резанием случается редко. Как правило, резец, зуб фрезы, протяжки, сверла производит большую часть работы резания главной режущей кромкой. Но одновременно с ней некоторую, небольшую, работу резания совершает и вспомогательная режущая кромка (может быть и не одна). Процессы, происходящие на главной и вспомогательной режущих кромках, накладываются друг на друга. Чтобы пронаблюдать в чистом виде, как режет главная режущая кромка, надо организовать процесс так, чтобы резание происходило только ею. В рассматриваемой схеме это сделать просто. Предположим, что это процесс строгания и режущий клин шире, чем заготовка. Тогда широкий резец будет строгать заготовку одной только главной режущей кромкой.

Если все пять условий соблюдены, то воздействие режущего клина на заготовку сосредотачивается в т. н. плоскости сдвига (скалывания) AB.

Режущий клин сжимает слой материала перед собой, деформирует его упруго, а затем сдвигает его пластически по плоскости сдвига AB, как показано на рисунке. Так отделяется элемент стружки. Вслед за ним точно так же отделяется второй элемент стружки, затем третий и т. д.

Поверхностный слой заготовки – припуск превращается в стружку. Стружка сходит (скользит) по передней поверхности режущего клина.

Эти теоретические рассуждения были проверены экспериментально. При резании на малых скоростях толстых припусков наблюдалась стружка, похожая на ту, что показана на рисунке. Она состояла из крупных, хорошо различимых невооружённым глазом элементов, слабо связанных между собой. Связь между элементами настолько слаба, что стружка при минимальных внешних воздействиях распадается на отдельные элементы. Такая стружка получила название элементная.

Если резать более тонкие слои металла на больших скоростях, то элементы стружки получатся мельче и будут достаточно прочно связаны между собой. Ступеньки на внешней стороне стружки хорошо различимы, но на отдельные элементы стружка не разваливается. Такая стружка называется ступенчатая или суставчатая.

При резании пластичных металлов на больших скоростях стружка формируется по тому же самому механизму, но её элементы не различимы. Стружка сходит по передней поверхности режущего клина в виде сплошной, как правило, завитой ленты. Это сливная стружка. Сливной стружку назвали потому, что она как бы сливается непрерывной тонкой струйкой по передней поверхности режущего клина.

Совершенно по-другому образуется стружка при обработке резанием хрупких материалов (чугун и т. п.).

Режущий клин упёрся в край заготовки и давит на неё с большой силой Р. Материал заготовки хрупкий (чугун), пластический сдвиг в нём не возможен. У вершины режущего клина в материале заготовки возникает трещина. Режущий клин пытается сдвинуть поверхностный слой заготовки справа налево и приподнять его вверх. Поэтому трещина, возникшая у его вершины, будет так же расти влево и вверх. Когда она выйдет на поверхность заготовки, от заготовки отколется кусочек. Это будет кусочек стружки. Такая стружка называется стружкой надлома или сыпучей стружкой. После отделения кусочка стружки, режущий клин более-менее свободно перемещается вперёд (влево), утыкается в припуск и у его вершины возникает новая трещина и т. д.

§ 1. Наука о резании металлов

Теория резания рассматривает физические основы резания, вопросы пластической деформации металлов, трения, износа инструментов и методы повышения их стойкости, вопросы теплообразования, применения смазочно-охлаждающих жидкостей (СОЖ), влияние геометрических параметров инструментов на процесс резания, правила выбора режима резания, вопросы качества обработки, вибрации и др.

Основоположниками науки о резании металлов являются, русские ученые И. А. Тиме (1838—1920), К.А. Зворыкин (1861—1928) и Я. Г. Усачев (1873—1941).

Профессор Петербургского горного института И. А. Тиме в 1870 г. в труде «Сопротивление металлов и дерева резанию» изложил основные закономерности процесса образования стружки.

К. А. Зворыкин н Я. Г. Усачев выполнили научные исследования процессов резания, имеющие большое практическое значение для производства. Значительный вклад в науку о резании металлов и ее практическое .применение внесли советские ученые В. Н. Кривоухов, Г. И. Грановский. В.Д. Кузнецов, В.Ф. Бобров, А.И. Каширин, Е. П. Надеинская, А. И. Исаев и другие, заслуги которых признаны мировой наукой.

Скоростное резание металлов впервые получило развитие в СССР. Еще в 1936—1937 гг. советские исследователи впервые в мировой практике провели научные исследования скоростного резания металлов.

Лауреаты Государственных премий известные мастера скоростного резания Г. С. Борткевич, Н. В. Поляков, А. П. Марков, Л. Б. Быков, С. М. Бушуев и другие многое сделали для внедрения в производство скоростного резания.

Рис.1. Схемы обработки заготовки точением и сверлением

3.2. Режимы резания

Основными элементами режима резания являются: скорость резания V, подача S и глубина резания t. Элементы режима резания рассмотрим на примере токарной обработки.

Рис.2. Элементы режима резания и геометрия срезаемого слоя

Скорость резания V – это расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания имеет размерность м/мин или м/сек.

При точении скорость резания равна:

м/мин

где Dзаг – наибольший диаметр обрабатываемой поверхности заготовки, мм; n – частота вращения заготовки в минуту.

Подачей S называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот или один ход заготовки или инструмента.

Подача в зависимости от технологического метода обработки имеет размерность:

мм/об – для точения и сверления;

мм/об, мм/мин, мм/зуб – для фрезерования;

мм/дв.ход – для шлифования и строгания.

По направлению движения различают подачи: продольную Sпр, поперечную Sп, вертикальную Sв, наклонную Sн, круговую Sкр, тангенциальную Sт и др.

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно последней. Глубину резания относят к одному рабочему ходу инструмента относительно обрабатываемой поверхности. Глубина резания имеет размерность мм. При точении цилиндрической поверхности глубина резания определяется по формуле:

где d –диаметр обработанной цилиндрической поверхности заготовки, мм.

Глубина резания всегда перпендикулярна направлению движения подачи. При подрезании торца глубиной резания является величина срезаемого слоя измеренная перпендикулярно к обработанному торцу. При прорезании и отрезании глубина резания равна ширине канавки, образуемой резцом.

Глубина резания и подача являются технологическими величинами, которыми оперируют в производственных условиях (при нормировании). Для теоретических исследований имеют значение геометрические величины срезаемого слоя: ширина, толщина и площадь срезаемого слоя.

Шириной срезаемого слоя «b» называется расстояние в мм между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

,

где — главный угол в плане.

Толщиной срезаемого слоя «a» называется расстояние в мм между двумя последовательными положениями поверхности резания за один оборот обрабатываемой детали, измеренное перпендикулярно к ширине срезаемого слоя

.

Площадь срезаемого слоя «f» равна

, мм2.

Эта площадь сечения срезаемого слоя называется номинальной. Действительная площадь срезаемого слоя будет меньше номинальной за счет гребешков, оставляемых резцом на обработанной поверхности. Высота и форма остающихся гребешков влияет на шероховатость обработанной поверхности.

3.3. Качество обработанной поверхности

Качество обработанной поверхности определяется геометрическими и физическими характеристиками поверхностного слоя. Геометрические характеристики поверхности дают представление о погрешностях механической обработки. К этим погрешностям относятся:

· макрогеометрия поверхности, характеризуемая погрешностями формы, как, например, выпуклостью или вогнутостью плоских поверхностей и конусностью, бочкообразностью, седлообразностью, овальностью и огранкой цилиндрических поверхностей;

- микрогеометрия поверхности (шероховатость);

- волнистость.

Физические свойства поверхностного слоя отличаются от физических свойств основного материала. Это объясняется тем, что при обработке резанием поверхностный слой подвергается воздействию высоких температур и значительных сил, которые вызывают упругие и пластические деформации. Толщина деформированного слоя составляет при шлифовании порядка 50000Ао, при полировании 15000Ао (Ао=10-7мм). Таким образом, даже при такой чистовой обработке, как шлифование, поверхностный слой толщиной более 5 мкм отличается от основного металла.

Шероховатость поверхности определяет продолжительность нормальной работы деталей и машин. От степени шероховатости поверхности зависят износостойкость поверхностей трущихся пар, антикоррозионная стойкость деталей машин, стабильность посадок.

Чем грубее обработана деталь, тем меньше ее износостойкость. Наличие микронеровностей вызывает концентрацию напряжений во впадинах гребешков, что приводит к появлению трещин и снижает прочность деталей (особенно работающих при знакопеременных нагрузках).

Шероховатость на деталях после обработки оказывает значительное влияние на коррозионную стойкость. Очаги коррозии образуются в первую очередь во впадинах. Чем чище обработана поверхность, тем выше ее коррозионная стойкость.

Шероховатость оказывает влияние на стабильность подвижных и неподвижных посадок. Значительная шероховатость изменяет расчетную величину зазора или натяга.

Высота неровностей на обработанной поверхности зависит от величины подачи, геометрии резца (радиуса резца при вершине, главного и вспомогательного углов в плане и ). Кроме того, высота неровностей зависит от обрабатываемого материала, скорости резания, нароста, износа резца, вибраций и т.д.

Общая высота неровностей складывается из расчетной (теоретической) части шероховатостей и шероховатостей, возникающих от технологических факторов.

При обработке резцом, для которого радиус при вершине =0, теоретическая высота неровностей равна

где S – подача, мм/об; , — главный и вспомогательный углы в плане, град.

При :

.

Зависимость приближенная, так как не учитывает влияние технологических факторов. Высота неровностей возрастает с увеличением подачи, а также углов и и уменьшается с увеличением радиуса .

Влияние технологических факторов на шероховатость поверхности:

1.Скорость резания. В диапазоне скоростей резания, где нарост имеет максимальное значение, получается наибольшая шероховатость. Так, для стали средней твердости наибольшая шероховатость поверхности получается в диапазоне 15-30 м/мин.

2.Глубина резания непосредственно не влияет на высоту микронеровностей.

3.Чем выше вязкость обрабатываемого материала, тем больше высота шероховатостей.

4.Применение СОЖ уменьшает размеры неровностей.

На шероховатость обработанной поверхности влияет шероховатость на режущей кромке инструмента. Она копируется и непосредственно переносится на обработанную поверхность.

3.4. Параметры процесса резания

Параметры процесса резания – это переменные, используемые для описания и анализа процесса резания. К ним относят множество размеров обработанной поверхности (линейные, угловые), множество параметров шероховатости; основное время, непосредственно затраченное на резание То, стойкость инструмента Т, эффективную мощность резания, скорость резания, геометрические параметры резцов и т.д.

Основное технологическое время обработки То –это время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

Для токарной обработки

,

где -путь режущего инструмента относительно заготовки в направлении подачи; l –длина обработанной поверхности, мм; –величина врезания () и перебега резца (1–2), мм;

i– число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку;

n – частота вращения заготовки, об/мин;

S – подача, мм/об.

Производительность обработки Q –количество деталей, обрабатываемых за определенное время Т (смена, час)

,

где Тк время обработки детали.

Если норма выработки или производительность определяются за час, то

, шт/час.

Время обработки детали

,

где tшт- штучное время, затрачиваемое на каждую деталь;

tп.з. – подготовительно-заключительное время, отнесенное к одной детали.

,

где Тп.з.- подготовительно-заключительное время на обрабатываемую партию деталей; N- число деталей в партии.

,

где to –основное (технологическое) время, затрачиваемое на резание;

tв- вспомогательное время, необходимое для установки и снятия детали, измерения ее, управления станком и др.;

tоб- время обслуживания станка и рабочего места, отнесенное к одной детали;

tп- время перерывов на отдых и естественные надобности, отнесенное также к одной детали.

Отдельные составляющие штучного времени определяются по нормативно-справочным данным.

Элементы режима резания назначают следующим образом:

1. сначала выбирают глубину резания. При этом стремятся весь припуск на обработку снять на один проход режущего инструмента. Если по технологическим причинам необходимо сделать два прохода, то при этом на первом проходе снимают 80% припуска, при втором 20%;

2. выбирают величину подачи. Рекомендуют назначать наибольшую допустимую величину подачи, учитывая требования точности и шероховатости обработанной поверхности, а также режущие свойства материала инструмента, мощности станка и другие факторы;

3. определяют скорость резания по эмпирическим формулам. Например, для точения

где СV- коэффициент, зависящий от обрабатываемого и инструментального материалов и условий резания;

Т – стойкость резца в минутах;

m- показатель относительной стойкости;

XV, YV –показатели степеней.

4. по найденной скорости определяется число оборотов шпинделя станка и по паспорту станка выбирается ближайшее меньшее

, об/мин..