1 – лапка; 2 – хвостик; 3 – шейка; 4 – канавка

Рис. 1.18. Приспособления для зажима сверла:

а – трехкулачковый патрон; б – переходная конусная втулка

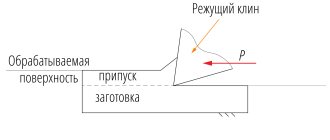

Сверло с цилиндрическим хвостовиком предварительно закрепляется в специальном патроне (рис. 1.18, а). В том случае, когда конус сверла меньше конуса в шпинделе станка, применяются конусные переходные втулки (рис. 1.18, б). Лапка – концевая часть сверла – служит упором при выбивании сверла из шпинделя станка. При сверлении обрабатываемую деталь закрепляют неподвижно, а сверху сообщают два совместных движения (рис. 1.17): вращательное (по стрелке I) и поступательное, направленное вдоль оси сверла (по стрелке II). Вращательное движение сверла называется главным, а поступательное – движением подачи.

Сверление применяют, когда необходимо получить отверстия невысокой степени точности и невысокого класса шероховатости, например, под крепежные болты и шпильки, а также под нарезание резьбы, развертывание и зенкерование. Если отверстие в детали несквозное, то операция называется засверливанием, а увеличение диаметра отверстия – рассверливанием, или зенкерованием.

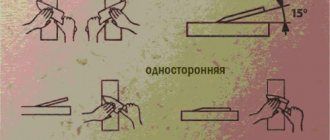

В процессе сверления происходит стачивание режущих кромок сверла, и оно становится неработоспособным. Для восстановления режущих свойств сверла его затачивают. Полученный в результате заточки угол при вершине сверла проверяют специальными шаблонами (рис. 1.19). Величина этого угла выбирается в зависимости от обрабатываемого материала (табл. 1.1).

Рис. 1.19. Проверка сверла при заточке по шаблону:

а – шаблон; б – измерение длины режущей кромки;

в – измерение угла при вершине; г – измерение угла заострения;

д – измерение угла наклона поперечной кромки

Таблица 1.1 Зависимость угла при вершине от обрабатываемого материала

Для уменьшения трения сверло имеет обратную конусность: его диаметр уменьшается по направлению к хвостовику на 0,03…0,12 мм на каждые 100 мм длины.

Свёрла изготовляют из сталей марок Р9, Р18, Р9К10, Р6М5, Р18К5Ф2, У12А, оснащают пластинками из твердых сплавов и композиционных материалов.

При сверлении отверстий диаметр сверла выбирают в зависимости от диаметра крепёжной детали – болта или шпильки (табл. 1.2).

Таблица 1.2 Диаметр сверла при получении отверстия для крепежной детали

Зенкование

– это операция обработки цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок (рис 1.20, а). Режущим инструментом является зенковка. По форме режущей части зенковки делятся на цилиндрические, конические и торцовые (цековки). Все они состоят из рабочей части и хвостовика.

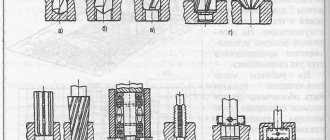

Рис. 1.20. Способы обработки отверстий:

а – зенкование; б – зенкерование; в – развёртывание

Рабочая часть цилиндрической зенковки имеет от 4 до 8 торцовых зубьев и направляющую цапфу, которая входит в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой цилиндрического углубления.

На конической зенковке рабочая часть имеет конус при вершине. Наибольшее распространение получили конические зенковки с углом конуса 30, 60, 90 и 120*.

Цекование производится торцовыми зенковками для зачистки торцовых поверхностей, обработки бобышек под шайбы, упорные кольца, гайки. Для изготовления зенковок используется сталь марок Р9, Р18.

Зенкерование

– процесс обработки цилиндрических и конических необработанных отверстий с целью увеличения диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности, разбивки). Зенкерование выполняется на сверлильных станках зенкерами (рис. 1.20, б), которые по внешнему виду напоминают сверло и состоят из тех же основных элементов, но имеют большее количество режущих кромок (3–4) и спиральных канавок.

Зенкеры изготовляют из стали марок Р9, Р18, 9ХС, У12А двух типов: цельные диаметром 10…40 мм с длиной рабочей части 80…200 мм и насадные диаметром 32…80 мм с длиной 10…18 мм.

Отверстия, которые после сверления необходимо обрабатывать зенкером, должны иметь меньший диаметр по сравнению с диаметром окончательно обработанного отверстия (табл. 1.3).

Таблица 1.3 Диаметр зенкера с учетом припуска

Развёртывание

– обработка отверстий после сверления, зенкерования или расточки для придания им требуемой высокой точности и шероховатости (рис. 1.20, в).

Основным инструментом является развёртка, которая состоит из рабочей части, шейки и хвостовика. В зависимости от формы обрабатываемого отверстия применяют цилиндрические и конические развёртки с 6…12 зубьями. По конструкции развёртки подразделяют на цельные, регулируемые и со вставными зубьями, а по способу применения на ручные и машинные.

При развертывании отверстий вручную применяют развертку с неравномерным распределением зубьев по окружности, что способствует получению менее шероховатой поверхности. Машинные развертки имеют чётное количество равномерно распределенных зубьев. Чем больше зубьев, тем менее шероховатой получается обрабатываемая поверхность.

Цилиндрические и конические развёртки изготовляют из стали марок Р9, 9ХС комплектно. В комплекте из трех развёрток первая – черновая, вторая – переходная, третья – чистовая.

Толщина слоя металла, снимаемого развёрткой, зависит от диаметра отверстия (табл. 1.4).

Таблица 1.4 Припуск на диаметр при развертывании

Процесс сверления и рассверливания отверстий на токарных станках

Для образования новых отверстий в заготовке или изменения размеров старых, на токарном станке необходимо выполнить следующие виды операций:

- Выставить заднюю бабку, чтобы ось пиноли совпадала с осью шпинделя.

- Закрепить заготовку в патроне передней бабки таким образом, чтобы она выступала за уровень кулачков как можно меньше.

- Установить в пиноле задней бабки режущий инструмент. Если предстоит его частая смена, то лучше пользоваться быстросменным патроном и набором специальных втулок. Это поможет значительно сократить время на смену инструмента. При использовании быстросменного патрона, все свёрла, зенкеры, развёртки и т.д. должны иметь хвостовики с одинаковым номером конуса Морзе. Пиноль в начале сверления должна быть выдвинута из задней бабки на как можно меньшее расстояние.

- Первая рабочая операция – это подготовка торца заготовки. Он должен быть ровным. Это осуществляется подрезанием торца резцом.

- Сделать небольшое углубление в торце детали. Эта операция поможет выполнить сверление точно в точке вращения заготовки. Выполняется данное углубление упорным резцом или коротким сверлом.

- Произвести сверление с помощью маховика задней бабки. Инструмент подавать плавно. Периодически выдвигать его из зоны резания, чтобы освободить от стружки. Охлаждение зоны резания осуществлять специальной эмульсией.

- При сквозной обработке нужно уменьшить скорость подачи на выходе из заготовки, чтобы не повредить его, когда резко возрастёт нагрузка на режущие кромки.

- Чтобы увеличить диаметр отверстий, нужно: установить сверло большего диаметра и совершить рассверливание; применить зенкер – провести зенкерование; воспользоваться расточным резцом — сделать растачивание.

- Для уменьшения шероховатости – применяют развёртку (процесс — развёртывание).

- Для работы с кромками – используют зенковку (процесс – зенкование).

[Показать слайдшоу]

При обработке чугуна образуется мелкая стружка, которая при жидкостном охлаждении забивает каналы для её отвода. Поэтому примененять эмульсию в таких случаях нельзя.

Видео сверления шестигранного отверстия на токарно-винторезном станке

Все выше перечисленные процессы можно совершать не только трудоёмким ручным способом, но и воспользовавшись возможностью подключения механической подачи к задней бабке или использования ЧПУ. Если процессы резания будут производиться с помощью токарных станков с ЧПУ, то весь инструмент крепится в самом начале подготовительного процесса в специальных устройствах, которые меняются автоматически в определённой последовательности.

Последовательность обработки отверстий с использованием

Сверления, зенкерования и развёртывания

| Квалитет | Шероховатость поверхности, мкм | Обработка отверстий | |

| в сплошном материале | полученных литьём или штампованной | ||

| 12 – 13 | Rz = 80 – 20 | сверление без кондуктора | зенкерование |

| 11 | Rz = 40 – 20 | диаметром до 30 мм – сверлить одним сверлом по кондуктору или сверление и зенкерование. диаметром более 30 мм – сверление и зенкерование | Зенкерование (двукратное) |

| 8 – 10 | R а = 2,5 – 2,0 | Диаметром до 20 мм встали и диаметром до 25 мм в чугуне – сверление и развёртывание, Диаметром более 20 мм в стали и более 25 мм в чугуне – сверление зенкерование и развёртывание. | Зенкерование (одно- или двукратное) и развёртывание (однократное) |

| 7 – 8 | R а = 2,5 – 0,63 | Диаметром до 12 мм – сверление, развёртывание (одно- или двукратное). Диаметром более12 мм –сверление, зенкерование, развёртывание (одно- или двукратное) | Зенкерование (одно- или двукратное) и развёртывание (одно- или двукратное) |

Скорость резания. Скорость резания, м /мин, при сверлении

,

а при рассверливании, зенкеровании, развертывании

.

Значения коэффициентов С v

и показателей степени приведены для сверления в табл.П2.2.1, для рассверливания, зенкерования и развертывания – в табл. П2.2.2, а значения периода стойкости

Т

– в табл. 2.4.

Скорость резания также может быть определена по таблицам [1]

V = V

тб

·Kv,

где V

тб – скорость резания, определяемая по табл.2.7;

Kv

– поправочный коэффициент, учитывающий конкретные значения условий резания: механические свойства обрабатываемого материала, состояние заготовки, материала инструмента и т.п.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, ,

где K

м

v

– коэффициент, учитывающий обрабатываемый материал см. табл.1.7, 2.8, 2.12, 2.20, 2.22;

K

и

v

– коэффициент, учитывающий инструментальный материал см. табл.1.8;

K lv

– коэффициент, учитывающий глубину сверления табл. 2.10 и 2.14.

При рассверливании и зенкеровании литых или штампованных отверстий вводится дополнительно поправочный коэффициент K

п

v

(табл. 1.9).

Основное технологическое время при сверлении:

,

где L

– общая длина рабочего хода инструмента.

l

1 и

l

2 см. табл.П2.2.4.

| Таблица 2.4 Средние значения периода стойкости сверл, зенкеров и разверток | ||||||||||

| Инструмент (операция) | Обрабаты-ваемый материал | Материал режущей части инструмента | Стойкость Т , мин, при диаметре инструмента, мм | |||||||

| До 5 | 6–10 | 11–20 | 21–30 | 31–40 | 41–50 | 51–60 | 61–80 | |||

| Сверло (сверление и рассверливание) | Конструк-ционная углеродистая и легированная сталь | Быстрорежущая сталь | 15 | 25 | 45 | 50 | 70 | 90 | 110 | – |

| Твердый сплав | 8 | 15 | 20 | 25 | 35 | 45 | – | – | ||

| Коррозионно-стойкая сталь | Быстро-режущая сталь | 6 | 8 | 15 | 25 | – | – | – | – | |

| Сверло (сверление и рассверливание) | Серый и ковкий чугун, медные и алюминиевые сплавы | Быстро-режущая сталь | 20 | 35 | 60 | 75 | 105 | 140 | 170 | – |

| Твердый сплав | 15 | 25 | 45 | 50 | 70 | 90 | – | |||

| Зенкеры (зенкерование) | Конструк-ционная углеродистая и легированная сталь, серый и ковкий чугун | Быстро-режущая сталь и твердый сплав | – | – | 30 | 40 | 50 | 60 | 80 | 100 |

| Развертки (развертывание) | Конструк-ционная углеродистая и легированная сталь | Быстро-режущая сталь | – | 25 | 40 | 80 | 80 | 120 | 120 | 120 |

| Твердый сплав | – | 20 | 30 | 50 | 70 | 90 | 110 | 140 | ||

| Серый и ковкий чугун | Быстро-режущая сталь | – | – | 60 | 120 | 120 | 180 | 180 | 180 | |

| Твердый сплав | – | – | 45 | 75 | 105 | 135 | 165 | 210 | ||

Обработка глубоких отверстий

В случае выполнения глубоких отверстий, необходимо выполнить все подготовительные операции в той же последовательности, как и обычных:

- Установка соосности задней бабки и шпинделя.

- Закрепление заготовки.

- Подготовка и установка режущего инструмента.

- Торцевание заготовки.

- Выполнение углубления в торце заготовки.

При этом нужно придерживаться нескольких рекомендаций:

- Глубокое сверление нужно начинать коротким инструментом на глубину равную диаметру сверла, а затем менять на основное. Это поможет избежать отклонения основного сверла от нужного направления.

- В начале резания для увеличения жёсткости длинного сверла, его подпирают сбоку обратной стороной резца закреплённого в резцедержателе.

Глубокое сверление вызывает значительные тепловые и механические нагрузки на режущий инструмент из-за большей площади трущихся поверхностей. Поэтому необходимо больше внимания уделять охлаждению и своевременному удалению стружки из зоны резания.

Особенности станков с ЧПУ

При работе на токарных станках можно применять ЧПУ (числовое программное управление). Это даёт преимущества только при производстве больших партий изделий. Так как отладка и настройка таких машин занимает много времени, требует создание специальных программ и наличие квалифицированного оператора-наладчика.

Преимущества использования станков ЧПУ:

- Освобождение оператора (токаря) от любых расчётов.

- Повышается точность обработки деталей.

- Минимизируется человеческий фактор.

- Повышается безопасность труда.

- Повышение производительности труда.

- Возможность круглосуточной работы и без выходных.

- Снижает затраты на производство единицы продукции.