Наплавка представляет собой нанесение дополнительного слоя металла на поверхность различных изделий и деталей посредством сварки. Данная процедура не только восстанавливает первоначальные свойства детали, но и придает ей дополнительные ценные характеристики. Является одним из самых простых и эффективных способов возвращать элементам работоспособность.

Наплавление может производится с различными целями:

- восстановление геометрии изделия;

- придание конструкции новой формы;

- образование слоя, обладающего конкретными физико-механическими свойствами;

- повышение износостойкости, антикоррозийности, прочности, твердости и других свойств основного материала.

Суть процесса состоит во взаимопроникновении раскаленных материалов друг в друга, происходящем на молекулярном уровне. Для этого поверхностный слой основного изделия нагревается до расплавления на небольшую глубину, а присадка – до жидкого состояния. Получившееся соединение отличается высоким уровнем надежности. Основным достоинством технологии является возможность регулировать толщину данного слоя в значительных пределах и нанесения присадки на элементы различной формы.

Ниже вы найдете подробный обзор всех видов наплавки, а далее рассмотрение в деталях наплавки электродами.

Виды наплавки металла

В настоящее время в промышленной и производственных сферах используется большое количество способов наплавки. Далее мы рассмотрим различные виды наплавления в зависимости от типа используемого наплавочного материала.

Ручная дуговая наплавка покрытыми электродами

Наплавка электродами с покрытием является наиболее универсальным методом, может осуществляться во всех пространственных положениях. Применяется как в промышленной отрасли, так и в бытовой сфере.

- Популярность данного способа обусловлена несколькими причинами: простота, удобство, гибкость, отсутствие необходимости в специальном оснащении.

- Основные недостатки: низкая производительность, тяжелые условия для исполнителя, нестабильность качества полученного слоя, большое проплавление основного материала.

Наплавление требует от исполнителя наличия определенных навыков. Необходимо при минимальном токе оплавить оба компонента.

С помощью определения состава металла подбирается тип электрода, а толщина и форма заготовок влияет на диаметр сварочного стержня. Если толщина наплавленного материала составляет менее 1,5 мм. – то диаметр прутка должен быть 3 мм. При толщине более 1,5 мм. – 4-6 мм.

Поверхность детали нужно очистить от различного рода загрязнений.

Необходимость предварительного подогрева и последующей термообработки также зависит от марки используемых электродов.

Наплавка изделий из стали осуществляется на постоянном токе обратной полярности.

Данный метод подразумевает применение различных схем наплавочных швов.

При работе с плоскими изделиями выделяют два основных вида:

- использование узких валиков (на картинке), каждый последующий валик должен перекрывать другой на 0,3-0,4 своей ширины;

- применение широких валиков, которые получаются при увеличенных поперечных движениях электрода.

Ещё одним видом является накладка узких валиков на некотором расстоянии друг от друга. Шлаковая корка удаляется после наложения нескольких валиков. Затем промежутки также заполняются валиками.

Наплавка изделий цилиндрической формы производится тремя способами:

- валиками вдоль образующей цилиндра;

- валиками по замкнутым окружностям;

- по винтовой линии.

Подробнее наплавка цилиндров будет проанализирована далее.

Производители и продавцы предлагают обширный ассортимент наплавочных электродов с покрытием. Наиболее популярными являются следующие марки:

ОЗН-6 используются для наплавки деталей оборудования различного назначения, эксплуатирующееся в условиях значительных ударных нагрузок и интенсивного изнашивания. Металл, наплавленный с помощью электродов данной марки, обладает повышенной стойкостью к образованию трещин.

Электроды ОЗИ-5 применяются для наплавления металлорежущего инструмента и штампов. Наплавленный металл обладает высокой стойкостью к смятию и истиранию при значительных ударных нагрузках.

Ручная дуговая наплавка также может проводиться угольными, графитовыми или вольфрамовыми электродами. Наплавление данными сварочными материалами имеет ограниченное применение, поэтому используется редко.

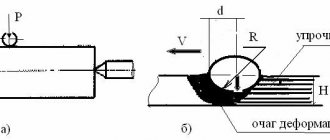

Вибродуговая наплавка выполняется путем вибрации электрода, амплитуда которой составляет 0,75-1,0 диаметра стержня. Процедура осуществляется на токе обратной полярности силой в 80-300 А. В моменты соприкосновения основного изделия и проволоки электрода происходит короткое замыкание, которое разогревает обе поверхности до температуры плавления.

Данный способ позволяет получить прочный и тонкий слой. При этом небольшой нагрев исключает деформацию детали.

Вибродуговой способ применяются для наплавления наружных и внутренних цилиндрических, наружных конических и плоских поверхностей. Также данный метод используется для восстановления следующих конструкций: шейки валов, штоки буровых насосов, замки бурильных труб и других.

Электрошлаковая наплавка основана на применении тепла, образующегося при прохождении тока через расплавленный шлак. Главная особенность данного метода – высокая производительность. За час работы исполнитель может получить сотни килограммов наплавленного металла. Другие характерные черты ЭШН: отсутствие разбрызгивания, экономичность расхода присадочных материалов и электроэнергии, низкие скорости нагрева и охлаждения отрицательно сказываются на структуре наплавленного слоя, небольшая склонность металла к образованию пор. [ads-pc-2][ads-mob-2]

К сведению! Для получения стабильного процесса необходимо, чтобы глубина шлаковой ванны составляла не менее 30 мм. Несоблюдение этого правила приводит к неустойчивости процесса.

В качестве присадочного материала могут применяются электроды различного сечения: прутки, пластины и т.п.

Основные достоинства: процесс остается устойчивым в обширном диапазоне плотностей тока: 0,2-300 А/мм2, возможность наплавки слоев большой толщины за один проход, данный способ может применяться для работы с материалами, склонными к образованию трещин, возможность придавать наплавленному металлу нужную форму.

Главные недостатки: перегрев основного изделия в зоне термического влияния из-за большой погонной энергии процесса, необходимость сложного и уникального оборудования, невозможность получения тонких слоев, значительная длительность подготовки.

Автоматический комплекс плазменной наплавки SBI (Австрия)

В настоящее время активно используется метод плазменной наплавки. В качестве источника тепла выступает высокотемпературная сжатая дуга, получаемая в специальных горелках. Присадочным материалом может быть наплавочный порошок, лента, проволока, электрод и пр.

Плазменная наплавка с подачей в ванну двух плавящихся электродов обеспечивает высокую производительность.

Универсальным подвидом плазменной наплавки является наплавление с вдуванием порошка в дугу. При выполнении подобных работ применяется горелка комбинированного типа, которая выдает два вида дуги: прямая и косвенная. Наплавочные порошки при помощи транспортирующего газа подаются из питателя в горелку и там вдуваются в дугу. За время пребывания в дуге большая часть порошка расплавляется, и на поверхность основного изделия он попадает в виде капелек.

Рабочую поверхность перед началом наплавления следует зачистить от различных загрязнений: ржавчина, влага, окалина и масло.

При наложении первого наплавочного слоя каждый предыдущий валик нужно перекрывать на 20-30% его ширины.

- Основные преимущества: высокое качество наплавленного слоя, небольшая глубина проплавления основного металла, высокая прочность сцепления, возможность получения слоев малой толщины.

- Недостатки: сравнительно невысокий уровень производительности, наличие сложного оснащения.

Дуговая наплавка под флюсом имеет несколько характерных черт: высокая производительность, большая универсальность и широкие возможности легирования основного металла.

Выделяют четыре вида дуговой наплавки под флюсом:

1. Широкое распространение имеет электродуговая наплавка лентой. Дуга, возникающая на торце электродной ленты, перемещается от одной кромки к другой. В результате этих циклических движений получается рассеянное тепловложение в основное изделие.

2. Многоэлектродная электродуговая наплавка. Суть процесса заключается в том, что дуга автоматически возникает на торце то одного, то второго электрода, которые расположены на некотором расстоянии друг от друга и имеют общий токопровод. Дуга перемещается с одного стержня на другой, приводя к попеременному расплавлению прутков.

3. Многодуговая электродуговая наплавка. Данный вид во многом схож с многоэлектродным способом. Только здесь количество электрических дуг соответствует количеству электродов.

4. Вибродуговая наплавка под флюсом подразумевает выполнение процесса с помощью колебательных движений электрода.

Кроме уже перечисленных достоинств, дуговое наплавление под флюсом имеет следующие преимущества: малые потери электродного металла, отсутствие излучения.

Недостатки: большое проплавление основного металла, необходимость применения флюсоформирующих устройств, наплавку возможно проводить только в нижнем пространственном положении, при работе с деталями малого диаметра и глубокими внутренними поверхностями имеются затруднения по удалению шлаковой корки.

Наплавка в среде защитных газов

Наиболее популярным методом является наплавка плавящимся электродом в среде углекислого газа, который характеризуется доступностью и дешевизной. Данный способ позволяет работать с деталями небольших диаметров и наносить на них слои толщиной от 0,5 до 3,5 мм.

- Основные достоинства: отличное качество наплавленного металла, высокая производительность.

- Недостатки: повышенный уровень разбрызгивания, для получения качественного дополнительного слоя необходимо применение специальной проволоки.

Наплавка в среде инертного газа проводится плавящимся и неплавящимся электродом.

В первом случае дуга возникает между электродом и основным металлом. Наплавление осуществляется в условиях автоматической подачи электродной проволоки. В качестве защитной среды выступает смесь аргона с кислородом или углекислым газом.

В качестве неплавящихся электродов во втором случае выступают графитовые

угольные вольфрамовые (на картинке) электроды. Присадочный материал вводится в зону дуги в виде проволоки или порошка. При наплавке угольным прутком наплавочные порошки насыпают на основную поверхность, а после расплавляют. Наплавленный слой обладает невысоким качеством из-за присутствия пор, неметаллических включений и других дефектов. При использовании вольфрамовых стержней дуга возникает между основным металлом и вольфрамовым электродом.

Дуговая наплавка порошковыми лентами и проволоками

Данный метод не требует использования флюса или защитных газов. Поэтому основными характеристиками этого способа являются простота и маневренность.

Также для исполнителя создается возможность работать с деталями сложной формы, глубокими внутренними поверхностями, элементами малого диаметра и т.д.

Стабильность дуги и защита расплавленного металла от азота и кислорода из воздуха гарантируются за счет наличия необходимых компонентов сердечника электродного материала.

Газовая наплавка

В данном методе в качестве источника тепла используется газовое пламя, производящееся специальными горелками. Наплавочными материалами могут быть проволоки, стержни и прутки. Процесс наплавления с участием данных материалом практически не отличается от электродуговой наплавки.

В последнее время получила распространение газопорошковая наплавка. Данный метод позволяет упрочнять детали, обладающие сложной конфигурацией, тонким слоем металла от 0,1 до 0,3 мм. При этом не происходит разбавление основного металла. Порошок через газокислородное пламя подается в рабочую зону. В результате нагрева порошок в пластичном и расплавленном состоянии достигает поверхности детали. Затем он затвердевает и образует наплавленный слой металла.

- Преимущества: малое проплавление основного металла, универсальность технологии, возможность получения тонких слоев наплавленного металла.

- Недостатки: низкая производительность, нестабильность качества наплавленного слоя, невысокий коэффициент использования присадочных материалов.

Лазерная наплавка выполняется с помощью высококонцентрированного источника энергии – лазерного луча. Данный метод не требует использование вакуумных камер. В качестве присадочного материала могут применяться прутки, ленты, обмазки.

- Плюсы: высокая прочность сцепления, малое и контролируемое проплавление основного металла, возможность получения тонких слоев – до 0,3 мм., небольшая деформация деталей; возможность работы с труднодоступными поверхностями; лазерный луч может воздействовать сразу на несколько мест.

- Минусы: низкая производительность, низкий КПД всего процесса, необходимо иметь сложное и дорогостоящее оснащение.

[ads-pc-3][ads-mob-3] Электронно-лучевая наплавка производится в вакууме, представляет собой плавление основного и присадочного материалов электронным лучом. Электронный пучок позволяет регулировать нагрев как основного, так и присадочного материалов. Причем, происходит это раздельно, что позволяет свести к минимуму смешивание двух материалов. В качестве присадочного материала может применяться порошковая или сплошная проволоки.

- Достоинства: небольшое проплавление основного металла, возможность получения слоев малой толщины.

- Недостатки: сложность оборудования и его высокая стоимость, необходимость биологической защиты исполнителя.

Электроконтакная наплавка осуществляется проволокой или порошком на специальном аппарате.

- Преимущества: высокая производительность, низкие энергозатраты, отсутствует необходимость в защитной среде, минимальная зона термического воздействия из-за малой длительности импульсов.

- Недостатки: ограниченность номенклатуры обрабатываемых изделий. Данный метод применяется для восстановления следующих деталей: валы, оси, штоки, барабаны и другие элементы, износ которых по диаметру не превышает 1-1,5 мм.

Для наплавки трением используется присадочный пруток, который торцом прижимают к наплавляемой поверхности и вращают относительно продольной оси.

Данный способ не нашел активного применения из-за малой рельефности наплавленного слоя.

Наплавка взрывом. Плакирование с применением энергии взрыва осуществляется по технологии сварки взрывом.

- Преимущества: возможность работы с металлами, соединение которых другими способами сложно или невозможно выполнить, отсутствие проплавления основного металла, минимальный уровень деформации изделий.

- Недостатки: необходимость специальных полигонов, значительная длительность подготовки, ограниченная номенклатура деталей, которые обрабатываются этим методом.

Восстановление поверхностей наплавкой

Лекция N 14

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ И НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ РЕМОНТИРУЕМЫХ ДЕТАЛЕЙ

Восстановление поверхностей наплавкой.

Наплавка – процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи.

Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла.

Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла.

В связи с этим к процессу наплавки предъявляются следующие основные требования:

1) для обеспечения заданных физико-механических свойств в наплавленном слое процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т.е. при наплавке доля основного металла в наплавленном слое должна быть минимальной;

2) для сохранения прочности ремонтируемой детали процесс наплавки не должен изменять ее исходного химического состава, структуры и напряженного состояния;

3) наплавленный слой должен обладать достаточно высокой прочностью сцепления с основным металлом.

Наплавка является распространенным методом восстановления поверхностей деталей бурового и газонефтепромыслового оборудования, таких как валы, зубчатые колеса, муфты, звездочки, клапаны и штоки буровых насосов и другие детали.

Для ремонта деталей применяют ручные и механизированные виды наплавки. Наибольшее распространение на ремонтных предприятиях нефтегазовой отрасли получили ручная газовая и электродуговая наплавки, автоматическая и полуавтоматическая наплавки электрической дугой под слоем флюса и вибродуговая наплавка. Автоматическая и полуавтоматическая наплавки применяют на специализированных ремонтных предприятиях при ремонте большого числа однотипных деталей.

При ручной газовой наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и др.) в среде кислорода (рис.10.2). Наиболее распространенным горючим газом, применяемым на ремонтных предприятиях, является ацетилен.

К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

При электродуговой наплавке источником тепла для расплавления металлов является электрическая дуга, возникающая между электродом и металлом ремонтируемой детали. Качество наплавленного слоя определяется диаметром электрода, типом и маркой электрода, величиной тока, напряжением на дуге, родом и полярностью тока, скоростью сварки и положением шва в пространстве.

К преимуществам ручной электродуговой наплавки относятся удобство и простота процесса. Недостатки ее – низкая производительность (α=5–7 г/(А-ч)), низкая стабильность дуги и невысокое качество наплавки.

При автоматической электродуговой наплавке под слоем флюса Электрическая дуга горит под слоем флюса, подаваемого систематически в зону наплавки. В зоне горения дуги оплавляются поверхность детали, электрод и прилегающий слой флюса. Электродная проволока по мере оплавления автоматически подается в зону дуги одновременно с флюсом. При плавлении флюса выделяется газ и образуется газовая оболочка, защищающая расплавленный металл от взаимодействия с окружающим воздухом и выгорания легирующих элементов. Кроме того, флюсовое покрытие способствует сохранению тепла дуги и препятствует разбрызгиванию жидкого металла.

Преимуществами автоматической наплавки под слоем флюса по сравнению с ручной электродуговой наплавкой являются:

1) высокая производительность процесса;

2) высокое качество наплавленного слоя;

3) возможность широкого регулирования свойств наплавленного слоя;

4) наличие закрытой дуги, улучшающее условия труда;

5) лучшее использование электроэнергии и материала проволоки.

Основным недостатком наплавки этого вида является высокая доля основного металла в наплавленном слое ( y=

50–70%) вследствие значительного расплавления основного металла.

При автоматической электродуговой наплавке в среде защитных

газов защитный газ, подаваемый в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное пространство от кислорода.

Наплавку в среде защитных газов применяют, когда невозможна или затруднительна подача флюса и удаление шлаковой корки, например при наплавке мелких деталей, внутренних поверхностей и деталей сложной формы.

Преимуществами наплавки в среде защитных газов являются высокая производительность и простота ведения и управления процессом. Недостатки ее – сложность работы на открытом воздухе из-за срыва струи углекислого газа под действием ветра и окислительная способность углекислого газа, высокая стоимость инертных газов.

Автоматическая вибродуговая наплавка основана на использовании тепла кратковременной электрической дуги, возникающей в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью. Отличительной особенностью этого вида наплавки является возможность получения наплавленного слоя малой толщины 0,3–2,5 мм, охлаждение поверхности наплавки в результате прерывистого характера процесса, что позволяет значительно уменьшить нагрев детали, снизить в ней остаточные напряжения и предотвратить ее деформирование.

К преимуществам вибродуговой наплавки относятся: возможность получения тонких и прочных покрытий, малая глубина зоны термического влияния, небольшой нагрев детали и незначительное выгорание легирующих элементов электродной проволоки. Производительность при вибродуговой наплавке выше, чем при ручной электродуговой, но ниже, чем при наплавке под флюсом.

Лекция N 14

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ И НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ РЕМОНТИРУЕМЫХ ДЕТАЛЕЙ

Восстановление поверхностей наплавкой.

Наплавка – процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи.

Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла.

Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла.

В связи с этим к процессу наплавки предъявляются следующие основные требования:

1) для обеспечения заданных физико-механических свойств в наплавленном слое процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т.е. при наплавке доля основного металла в наплавленном слое должна быть минимальной;

2) для сохранения прочности ремонтируемой детали процесс наплавки не должен изменять ее исходного химического состава, структуры и напряженного состояния;

3) наплавленный слой должен обладать достаточно высокой прочностью сцепления с основным металлом.

Наплавка является распространенным методом восстановления поверхностей деталей бурового и газонефтепромыслового оборудования, таких как валы, зубчатые колеса, муфты, звездочки, клапаны и штоки буровых насосов и другие детали.

Для ремонта деталей применяют ручные и механизированные виды наплавки. Наибольшее распространение на ремонтных предприятиях нефтегазовой отрасли получили ручная газовая и электродуговая наплавки, автоматическая и полуавтоматическая наплавки электрической дугой под слоем флюса и вибродуговая наплавка. Автоматическая и полуавтоматическая наплавки применяют на специализированных ремонтных предприятиях при ремонте большого числа однотипных деталей.

При ручной газовой наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и др.) в среде кислорода (рис.10.2). Наиболее распространенным горючим газом, применяемым на ремонтных предприятиях, является ацетилен.

К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

При электродуговой наплавке источником тепла для расплавления металлов является электрическая дуга, возникающая между электродом и металлом ремонтируемой детали. Качество наплавленного слоя определяется диаметром электрода, типом и маркой электрода, величиной тока, напряжением на дуге, родом и полярностью тока, скоростью сварки и положением шва в пространстве.

К преимуществам ручной электродуговой наплавки относятся удобство и простота процесса. Недостатки ее – низкая производительность (α=5–7 г/(А-ч)), низкая стабильность дуги и невысокое качество наплавки.

При автоматической электродуговой наплавке под слоем флюса Электрическая дуга горит под слоем флюса, подаваемого систематически в зону наплавки. В зоне горения дуги оплавляются поверхность детали, электрод и прилегающий слой флюса. Электродная проволока по мере оплавления автоматически подается в зону дуги одновременно с флюсом. При плавлении флюса выделяется газ и образуется газовая оболочка, защищающая расплавленный металл от взаимодействия с окружающим воздухом и выгорания легирующих элементов. Кроме того, флюсовое покрытие способствует сохранению тепла дуги и препятствует разбрызгиванию жидкого металла.

Преимуществами автоматической наплавки под слоем флюса по сравнению с ручной электродуговой наплавкой являются:

1) высокая производительность процесса;

2) высокое качество наплавленного слоя;

3) возможность широкого регулирования свойств наплавленного слоя;

4) наличие закрытой дуги, улучшающее условия труда;

5) лучшее использование электроэнергии и материала проволоки.

Основным недостатком наплавки этого вида является высокая доля основного металла в наплавленном слое ( y=

50–70%) вследствие значительного расплавления основного металла.

При автоматической электродуговой наплавке в среде защитных

газов защитный газ, подаваемый в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное пространство от кислорода.

Наплавку в среде защитных газов применяют, когда невозможна или затруднительна подача флюса и удаление шлаковой корки, например при наплавке мелких деталей, внутренних поверхностей и деталей сложной формы.

Преимуществами наплавки в среде защитных газов являются высокая производительность и простота ведения и управления процессом. Недостатки ее – сложность работы на открытом воздухе из-за срыва струи углекислого газа под действием ветра и окислительная способность углекислого газа, высокая стоимость инертных газов.

Автоматическая вибродуговая наплавка основана на использовании тепла кратковременной электрической дуги, возникающей в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью. Отличительной особенностью этого вида наплавки является возможность получения наплавленного слоя малой толщины 0,3–2,5 мм, охлаждение поверхности наплавки в результате прерывистого характера процесса, что позволяет значительно уменьшить нагрев детали, снизить в ней остаточные напряжения и предотвратить ее деформирование.

К преимуществам вибродуговой наплавки относятся: возможность получения тонких и прочных покрытий, малая глубина зоны термического влияния, небольшой нагрев детали и незначительное выгорание легирующих элементов электродной проволоки. Производительность при вибродуговой наплавке выше, чем при ручной электродуговой, но ниже, чем при наплавке под флюсом.

Наплавка зубьев шестерни

Шестерня является деталью многих механизмов и машин, использующихся в различных отраслях. Наиболее распространенными дефектами данного элемента является изнашивание зубьев по длине и толщине, выкрашивание, образование задир, трещин и царапин. Наиболее эффективный способ восстановления – наплавка изношенных деталей.

При поломке не более двух зубьев подряд в не особо ответственных механизмах допускается ремонт, включающий следующие процедуры: дефективные зубья вырубают, по ширине зуба просверливают 2-3 отверстия, в них нарезают резьбу, изготавливают шпильки и вворачивают их в подготовленные отверстия, шпильки приваривают к шестерне и наплавляют металл электросваркой, наплавленному слою придают форму зуба.

Восстановление изношенных зубьев шестерен также может осуществляться специальными электродами для наплавки, например ОЗН-300. Перед работами изделие очищается от загрязнений.

Как это делается. Номинальные размеры зубьев выдерживаются с помощью медного шаблона, изготовленного по ненарушенному зубу.

При восстановлении шестерен с несколькими дефективными зубьями осуществляют ремонт только с поношенной стороны зуба. Для этого применяются сплавы сормайт, наплавка проводится газовым или электродуговым методом. Наплавка осуществляется электродами ЦС-1 и ЦС-2. Работа выполняется на постоянном и переменном токе обратной полярности. Затем зубья шлифуют.

Схемы наплавки слоев у зуба и впадины шестерни

Также исполнитель может применять сталинит – порошкообразный сплав, расплавляется угольным или стальным электродом на постоянном токе обратной полярности. Затем порошок в пластичном состоянии наносится на деталь слоем толщиной 3-4 мм. В качестве флюса следует использовать буру.

Для ремонта торцов зубьев с износом по длине 2,2-8,2 мм. рекомендуется применять автоматическую наплавку каждого изношенного зуба по отдельности. Процесс осуществляется порошковой проволокой под флюсом. Наплавленный металл формируется в медной охлаждаемой форме.

Плазменная наплавка, упрочнение и выбор способа восстановления деталей машин

Библиографическое описание:

Бафаев, Д. Х. Плазменная наплавка, упрочнение и выбор способа восстановления деталей машин / Д. Х. Бафаев. — Текст : непосредственный // Технические науки в России и за рубежом : материалы VI Междунар. науч. конф. (г. Москва, ноябрь 2016 г.). — Москва : Буки-Веди, 2016. — С. 65-68. — URL: https://moluch.ru/conf/tech/archive/228/11192/ (дата обращения: 05.03.2022).

В данной статье приведены материалы по плазменной наплавке, упрочнению и выбору эффективного способа восстановления деталей технологических машин.

Ключевые слова:восстановление, ремонт, способы восстановления, плазменная обработка, упрочнение

Понижение работоспособности технологических машин характеризуется систематическим появлением брака, уменьшением производительности, увеличением расхода электроэнергии, возникновением специфических шумов и пр. Износ деталей и их сочленений является причиной неполадок в машинах.

Большинство металлических деталей ремонтируемых машин выбраковывают при уменьшении массы деталей на 1–2 % в результате износа рабочей поверхности. В результате теряется много металла. Между тем, большинство изношенных деталей поддаются восстановлению и повторному исользованию. Мало того, во многих случаях восстановленные детали оказываются более долговечными, чем новые [2].

Детали сочленения, потерявшие свои полезные качества (нарушение размеров, икажение формы, изменение зазоров, поверхностные повреждения, поломки и пр.), можно снова их использовать после их восстановления.

Восстановлению поддаётся любая деталь с любыми дефектами. Однако ремонтируют не все дефектные детали. Решающим здесь является экономический фактор. Чем деталь дороже, тем целесообразнее её восстанавливать. Исключение может быть сделано для деталей, которые по каким-либо причинам трудно изготовить (в частности, для импортного оборудования).

Основой ремонтного производства является восстановление деталей. От правильного выбора способа восстановления в значительной мере зависят технические и экономические показатели ремонта.

Плазменная обработка является одним из передовых методов восстановления и упрочнения деталей машин. В последнее время плазменную обработку все шире применяют для восстановления и упрочнения изношенных деталей. Высокотемпературный и сильно ионизированный газ, образующий плазму (аргон, азот), пропускают через узкий канал, в котором действует дуговой разряд между двумя электродами, из которых один не плавящийся (из вольфрама). Столб электрический дуги сжимается газом, что способствует подъему его температуры до 16000–17000 0С и более. Благодаря тому, что в малом пространстве выделяется большое количество тепла, происходит ионизация плазмообразующего газа. Плазменную струю получают в специальной плазменной горелке, или, иначе, плазмотроне.плазменной струе присуща не только высокая температура факела, но и концентрация большой тепловой мощности в малых объемах, благодаря чему участки перегрева в 3–5 раза меньше, чем при электродуговой сварке, и в 10–30 раз меньше, чем при газовой сварке [1].

В результате зоны термического влияния при плазменной обработке соответственно меньше, чем при электродуговой и газовой сварке, в 3–5 раз. Все это позволяет получить наплавленный слой толщиной от 0,1 мм до нескольких миллиметров.

Кроме указанных достоинств плазменная обработка имеет и другие. Плазменная струя может расплавить любой из известных материалов: применяемые газы — негорючи; процесс протекает с большой скоростью и производительностью и может выполняться в различных средах, в том числе и под водой. В качестве присадочного материала чаще всего используюутся тугоплавкая высокотвердая проволока (пруток) или порошок, обеспечивающие получение изностойких покрытий [2].

Присадочный материал вводят в поток плазмообразующего газа (порошок) через канал плазмотрона или за срезом его медного сопла, здесь он расплавляется и сжатым воздухом направляется на поверхность частицы, деформируется, взаимодействует и формируется в слой покрытия.

Установка для плазменной обработки состоит из плазмотрона, системы его электрообеспечения, подачи присадочного материала, управления, газоснабжения, водоохлаждения электродов и контроля.

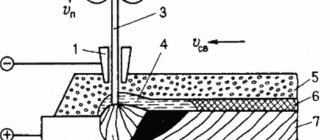

На рис.1 показана схема установки для плазменного напыления порошковым материалом.

Для плазменной наплавки выпускают установки УПУ-3Д и УМП-6, в состав которых входит плазмотрон ПП-25. Универсальная плазменная установка УПУ-3Д служит для нанесения износо-коррозиестойких и изоляционных покрытий из проволочного или порошкового материала. Толщина наносимого покрытия 0,1–2,0 мм, сила тока 300–400 А, напряжение 85–90 В. Наплавку ведут на прямой полярности. Электропитание осуществляется от преобразователей типа ПС-500, ПСО-500 и ИПН-160/600. Установка плазменного напыления УМП-6 предназначена для нпнесения износостойких, жаростойких, электроизоляционных и других покрытий из металлических и керамических порошковых материалов. На этой установке детали покрывают такими материалам, как оксид алюминия, вольфрам, никелехромоборокремниевый (“самофлюсующийся”), и другими сплавами, обеспечивающими износостойкие покрытия [2].

Установку УМП-6 в необходимых случаях можно оснащать плазмотроном для нанесения покрытия на внутреннюю поверхность детали. Деталь, подлежащую плазменному наращиванию, очищают от загрязнения. Плазменное покрытие зачищают, а при необходимости шлифуют.

Рис. 1. Схема установки для плазменной наплавки порошковым материалом: 1 — вольфрамовый электрод; 2 — сопло плазмотрона; 3 — электросопротивление; 4 — источник электропитания; 5 — плазменная струя; 6 — плазменный факел;газ и частицы присадочного материала; 7 — восстанавливаемая деталь; 8 — система подачи воды для охлаждения электродов; 9 — газ, транспортирующий порошок; 10 — плазмообразующий газ.

Восстановление изношенного вала плазменным напылением с последующим оплавлением (рис. 2) наиболее эффективно для таких валов, толщина покрытия которых должна быть в пределах 0,1–1,0 мм. Изношенный вал 8 напыляют плазмотроном 4, в сопло которого из питателя 3 по трубопроводу 7 поступает гранулированный порошок наносимого металла. Электрическая дуга возбуждается между вольфрамовым неплавящимся электродом и водоохлаждаемым каналом. Балластный реостат 2 включают в цепь источника электрического питания 1.

Восстановления ведут в две стадии: напыляют слой необходимой толщины, после чего подачу порошка прекращают и, приблизив плазмотрон к поверхности вала, оплавляют плазменной струёй напыленный слой. В результате получается весьма качественное покрытие с однородной структурой, повышенной прочностью и ровной поверхностью, часто не требующей последующей черновой механической обработки. Твёрдость покрытия довольно высокая. Так, нанося на изношенный вал слой из порошка сормайт и оплавляя его плазменной струёй, получают покрытие твёрдостью 45–60 HRC. В табл. 5 приведены данные о режимах плазмотронного напыления и оплавления.

Рис. 2. Восстоновление изношенных валов наплавкой: 1-станок; 2-восстанавливаемый вал; 3-наружное сопло плазмотрона; 4- медное сопло; 5- плазмо-образующий газ; 6- вольфрамовый катод; 7- питатель для подачи порошка; 8- транспортирующий газ; 9-защитный газ; ИП- источник электрического питания: R1 и R2- реостаты; Др- дроссель.

Обычно для упрочнения трущуюся поверхность вала закаливают токами высокой частоты (ТВЧ) или газовым пламенем. Для применения ТВЧ требуется дорогое оборудование и индукторы для каждого размера и конфигурации вала. При применении газового пламени для поверхностного нагрева и закалки трудно контролировать и регулировать температуру и глубину закалки, поэтому наблюдается перегрев поверхностных слоёв вала. В этих условиях процесс трудно автомотизировать и даже механизировать.

Плазменное упрочнение вала поверхностной закалкой свободно от указанных недостатков, присущих другим способам. Плазменное поверхностное закаливание ведут по схеме, изображённой на рис.3. Здесь используют плазмотрон 3, укреплённый на каретке станка. Ему придают продольное перемещение (слева направо). Упрочняемый вал 1, закреплённый в центрах станка, имеет вращательное движение. С плазмотроном на каретке укреплён разбрызгиватель воды 2, который перемещается вместе с плазмотроном, охлождает и закаляет нагретую поверхность вала [2].

Рис. 3. Схема установки для упрочнения ремонтируемых валов плазменным способом: 1 — вал; 2 — разбрызгиватель воды; 3 — плазмотрон

Современная технология позволяет восстановить любую деталь с любой неисправностью. Всё дело в том, насколько это экономически выгодно. В общем случае деталь выгодно восстанавливать, когда соблюдается следующее условие:

где затраты на изготовление новой детали; затраты на восстановление неисправной детали; срок службы соответственно новой и востановленной деталей.

Затраты на восстановление неисправной детали

где остаточная стоимость восстанавливаемой детали; заработная плата рабочего (с начислениями), занятого восстановлением детали; затраты на материалы, расходуемые при восстановлении детали (например, электродов, проволоки и др.); накладные расходы (в долях от заработной платы рабочего), включающие в себя затраты, вызванные применением приспособлений, приборов, инструментов и др.

Литература:

- Малаховский В. А. Плазменная сварка. М., 1987.

- Худых М. И. Ремонт текстильных машин. М., “Легпромбытиздат”, 1991.

Основные термины

(генерируются автоматически)

: плазменная обработка, деталь, присадочный материал, изношенный вал, плазменная наплавка, плазменная струя, плазменное напыление, плазмообразующий газ, порошковый материал, схема установки.

Наплавка рельсовых концов

Источник фото: specserver.com

Эксплуатация высокоскоростных поездов требует хорошего состояния рельсов. Удары колес приводят к деформации, смятию и изгибам концов рельсов. Восстановление с помощью наплавки является стандартным приемом.

Перед началом работ с рельса удаляется весь расплющенный и отслоившийся металл. Для этого рекомендуется использовать зубило, наждачный круг или другой инструмент. Для повышения скорости наплавления необходимо предварительно нагреть концы рельсов.

Выделяют следующие технологии наплавки, использующиеся на российских железных дорогах, для восстановления концов рельсов:

1. Ручное дуговое наплавление выполняется штучным электродом марок К-2-55, ОЗН-300, ОЗН-350. Наложение валиков производится тремя способами: вдоль, поперек рельса и по диагонали. Лучший результат получается при работе со вторым методом. Средняя ширина валика составляет 24-30 мм. Данная величина может варьироваться в зависимости от диаметра стержня, силы тока и других факторов.

Также существует возможность наплавления пучком электродов: 2-3 прутками, расположенными гребенкой. Данный способ повышает производительность. Наплавку следует начинать на торце рельса посредством наложения валика. Возбуждение дуги выполняется на внутренней стороне, сделав небольшой отступ от торца. Заканчивают наплавление первого валика также несколько отступив от торца рельса. Концы каждого из этих валиков выводят на конец предыдущего валика и там заделывают кратер. Перекрытие смежных валиков должно составлять 1/5-1/6 ширины предыдущего валика. Работы заканчиваются шлифовкой концов рельсов, проводящейся вдоль рельса.

2.

В качестве присадочного материала при выполнении полуавтоматической электродуговой наплавки используется самозащитная порошковая проволока. Данный метод имеет несколько преимуществ по сравнению с ручным дуговым способом: высокое качество работ, значительная производительность труда.

Работы выполняются поэтапно:

- замер дефекта;

- подготовка оборудования для наплавления;

- удаление дефектов шлифовкой;

- установка наплавочного аппарата на рельсы и установка границ работ;

- подогрев рабочей зоны;

- выполнение основного процесса – наплавление;

- механическая обработка абразивным инструментом после естественного охлаждения.

Наплавка осуществляется в один или несколько слов, в зависимости от глубины дефекта.

Упрочнение наплавкой

Рабочие орудия землеройного, дорожно-строительного оборудования, буровой и горной техники, дробильно-сортировочных комплексов и т. п. эксплуатируются в условиях, вызывающих, как правило, повышенный износ трущихся поверхностей. Увеличить ресурс деталей можно с помощью наплавки на поверхности, испытывающие повышенные нагрузки, слоя материала с заданными свойствами, учитывающими те или иные особенности эксплуатации.

Наплавка представляет собой нанесение слоя расплавленного металла со специальными свойствами на ремонтируемую поверхность детали. Как правило, наплавленный слой в результате физико-химических процессов оказывается связан с основным металлом очень прочно. Для массивных и дорогостоящих комплектующих спецтехники ремонт наплавкой часто является единственным выходом, если сложно изыскать средства на приобретение новой детали или она редко бывает в продаже. Используя малозатратный и в то же время очень эффективный метод ремонта наплавкой с последующей механической обработкой, владелец спецтехники не только восстанавливает первоначальные геометрические размеры прежде дефектной детали, но и улучшает механические свойства поверхностей трения, поскольку нанесенный твердый слой, безусловно, будет препятствовать интенсивному износу, приведшему к данному ремонту. Экономисты подсчитали, что стоимость ремонта деталей наплавкой с последующей обработкой составляет не более 25–75% от стоимости новых аналогичных деталей.

Компания из Санкт-Петербурга ООО «ПолиТехСервис» специализируется на сварочном ремонте деталей спецтехники, навесного оборудования и рабочих орудий спецмашин. Используя метод ручной дуговой наплавки электродами, а также наплавку под слоем флюса, специалисты «ПолиТехСервиса» ремонтируют ковши, рыхлители, отвалы, вилы и другие подобные инструменты. Слесари и сварщики компании берутся за восстановление рамных конструкций, таких как изношенные стрелы, рукояти, колонны, опоры, ходовые тележки и манипуляторы. Предприятие имеет большой опыт ремонта навесных агрегатов: гидромолотов, бетоноломов, грейферных перегружателей, виброуплотнителей и т. п. С помощью сварки надежно устраняются трещины, дефекты сварочных швов, завариваются изломы.

Но особенно преуспели специалисты «ПолиТехСервиса» в упрочнении с помощью наплавки таких деталей, как зубья ковшей, буровые коронки, ножи для ковшей землеройной техники, била, поверхности отвалов и различных захватов, ковшей, щек дробилок и т. д. Причем технологии, используемые «ПолиТехСервисом», таковы, что сварочные работы могут выполняться прямо на объекте заказчика и внешнего электропитания для сварочного и слесарного оборудования не требуется. Все, что нужно для наплавки защитных слоев на упрочняемые поверхности в полевых условиях, у специалистов «ПолиТехСервиса» находится при себе.

Наплавка цилиндров и плоскостей

Для восстановления поверхности цилиндров применяются следующие методы наплавления:

1. Наплавка электродами с обмазкой осуществляется тремя способами: а) валиками вдоль образующей цилиндра (продольная наплавка); б) валиками по замкнутым окружностям (круговая наплавка) и в) по винтовой линии.

Изделия малого диаметра и значительной длины следует обрабатывать первым способом. На очищенную поверхность наплавляют валик. Затем деталь поворачивают на 180° и на противоположной стороне наплавляют второй валик. После изделие поворачивают на 90° и наплавляют третий валик, через 180° – четвертый. Далее наплавляется пятый валик, который перекрывает первый. Следует отметить, что перед наложением следующего валика, предыдущие необходимо очистить от шлака.

Второй способ подразумевает, что деталь должна поворачиваться вокруг своей оси в течение всего рабочего процесса. Последний вариант является особенно удобным в случае механизированной наплавки, при которой деталь в процессе наплавки равномерно вращается.

2. Автоматическая наплавка под флюсом обеспечивает получение износостойкого слоя. Данный метод может проводиться сварочной или порошковой проволокой, ленточным электродом, порошковой лентой. Здесь следует выделить два способа: наплавление производится по образующей или по винтовой линии.

Для восстановления плоских изделий требуется охват больших площадей с минимальным проплавлением основного металла. Небольшое видео с наплавкой лемехом позволит иметь представление об операции.

Для ремонта плоских поверхностей используются следующие способы:

Применяются узкие валики; каждый последующий валик располагается с перекрытием предыдущего на 0,3-0,4 его ширины; шлак удаляется сразу со всех наплавленных валиков.

Укладка узких валиков на некотором расстоянии один от другого является одним из простейших способов. Шлак следует удалять после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Широкослойная наплавка является более совершенной технологией. Электроду сообщается поперечные колебательные движения.

Повышенной производительностью отличаются многоэлектродное наплавление и наплавка электродной лентой.

Для получения износостойкого слоя следует выполнять наплавку порошковой проволокой и лентой открытой дугой. При этом электроду сообщается поперечные колебания с нужным размахом. Данный случай характеризуется отсутствием шлаковой корки значительной толщины.

При электрошлаковом наплавлении в качестве электродного материала может применяться порошковая проволока или проволока сплошного сечения. [ads-pc-4][ads-mob-4]

Как проходит процесс

Ручную дуговую наплавку выполняют с применением плавящихся или нет (графитовых, угольных, вольфрамовых, гафниевых) электродов. Формирование шва в первом случае происходит благодаря взаимодействию наносимого материала и основного металла (поверхности детали), во втором – за счет присадки. 1-й вариант популярнее, так как его можно реализовать в любом пространственном положении, и он подходит для заготовок и элементов какой угодно формы.

Внимание, покрытие стержней может быть самым разным, но на практике наиболее распространены три. Особенности выполнения работ при каждом из них несколько отличаются, поэтому рассмотрим все.

Кислое – это алюмосиликаты, оксиды и раскислители. Когда его составляющие начинают плавиться, выделяется защитный газ. Нюансы следующие:

- • Сварка может осуществляться как под постоянным, так и под переменным током. В обоих случаях поверхность детали подвергается активному воздействию углерода, из-за чего ванна кипит (но это самым положительным образом влияет на качество стыка). Шов получается ровным и плотным, даже если работа проводилась по ржавчине или окалине.

- • Материал зачастую сильно разбрызгивается, в процессе в атмосферу выделяются вредные марганцевые соединения, наблюдается склонность к скорому появлению кристаллизационных трещин. Эти недостатки несколько ограничивают применение электродов ОММ-5, ОМА-2, ЦМ-7 и других из этой же группы.

Основное – это плавиковый шпат, раскислители, мрамор, легирующие добавки вроде ферромарганца. При нагреве происходит диссоциация карбонатов и таким образом обеспечивается газовая защита.

Применение ручной дуговой наплавки с использованием стержней из серий УОНИ, ОЗС, ВН, ВСОР достаточно удобно, так как позволяет получить восстанавливающий слой с малым количеством вредных примесей, но зато с высокой ударной вязкостью и пластичностью (даже при минусовых температурах), стойкий к старению и образованию трещин. Это вариант для соединения жестких конструкций из низколегированных, углеродистых, литых сталей.

Минус в том, что порообразование серьезным образом возрастает, если:

- • увеличить длину дуги;

- • увлажнить контактную поверхность;

- • на кромке изделия появится масло, ржавчина, окалина.

Проводить работу обычно следует при постоянном токе, причем полярность его должна быть обратной. Переменный можно подключать только при введении легкоионизирующих элементов в покрытие (то есть кальцинированной соды, калиевого жидкого стекла, поташа и других добавок).

Рутиловое – это алюмосиликаты, концентрат, ферромарганец, при газовой защите за счет целлюлозы. Используемые стержни (из серии ОЗС, АНО, МР) помогают сформировать ровный шов – при малом разбрызгивании и образовании пор, при хорошей отделимости шлака, – но нуждаются в предварительной прокалке в течение 2-2,5 часов при температуре в 80-120, 200-250 или даже 300-350 0С.

Внимание, техника и технология ручной дуговой наплавки покрытыми электродами предполагает участие основного металла в создании восстанавливающего слоя. Его доля обычно варьируется в диапазоне 0,3-0,45 m – этого достаточно для поддержания устойчивого горения дуги. Эту величину можно снизить (минимизировав тем самым потери исходной геометрии детали) за счет поперечных колебаний – используйте их, и доведете m до 0,25. Но помните, что дальнейшее уменьшение нежелательно, так как вместе с ним будет пропорционально увеличиваться вероятность появления непроваров.

В случае использования графитовых или угольных стержней рекомендуется работать при постоянном токе с прямой полярностью и делать один восстанавливающий слой: чтобы он получился толщиной в 2-3 мм, следует нанести 6-8 мм присадки.

Наплавка металлорежущего инструмента и штампов

Восстановление металлорежущего инструмента и штампов выполняют дуговой наплавкой тремя способами: ручной, автоматический и полуавтоматический.

Первый вариант подразумевает применение электродов. Металлорежущий инструмент и штампы работают при холодной и горячей штамповке, поэтому их следует восстанавливать при помощи следующих марок электродов: ОЗИ-3; ОЗИ-5; ОЗИ-6; ЦС-1; ЦИ-1М. Наплавленный подобными материалами слой обладает высоким уровнем сопротивляемости к истиранию и смятию при больших нагрузках и высоких температурах (до 650-850°C). Изделие перед наплавлением нужно подогреть до 300-700°С. Наплавление выполняется в 1-3 слоя, толщина составляет 2-6 мм.

Предлагаем посмотреть на видео демонстрацию испытания наплавки электрода Zeller 769.

Автоматический и полуавтоматический способы осуществляется легированной проволокой с использование флюсов или паст.

Наплавка деталей, работающих на истирание с ударными нагрузками и без ударных нагрузок

Изделия, эксплуатирующиеся в условиях интенсивного поверхностного износа и высоких ударных нагрузок, необходимо наплавлять электродами следующих марок:

Сварочные электроды для наплавки ОЗН-400М

Преимущества ОМГ-Н: соответствуют государственным стандартам, наплавление может проводиться постоянным и переменным током обратной полярности.

ЦНИИН-4 является одной из самых востребованных и ходовых марок.

Металл, наплавленный стержнями ОЗН-7М при многослойном наплавлении, имеет повышенную стойкость к образованию трещин.

Достоинства ОЗН-400М: высокая производительность, наплавленный металл характеризуется повышенной твердостью.

Плюсы ОЗН-300М: наплавленный металл обладает повышенной стабильность показателей износостойкости и твердости, наплавка выполняется постоянным и переменным током обратной полярности.

Примером таких деталей могут служить элементы строительного и землеройного оснащения.

Для наплавки деталей, эксплуатирующихся на истирание и без ударных нагрузок применяются следующие марки электродов.

Для получения наплавленного слоя особой твердости нужно использовать наплавочные электроды Т-590 и Т-620. Данные марки предназначены для ремонта деталей, работающих на интенсивное истирание. Благодаря особому покрытию, в состав которого входят феррохром, ферротитан, ферробор, карбид бора и графит, твердость наплавленного металла может достигать 62-64 HRC. Металл, наплавленный материалами Т-590 и Т-620, характеризуются хрупкостью и склонностью к образованию трещин, и поэтому он не предназначен для работы в условиях значительных ударных нагрузок. Наплавление проводится в 1-2 слоя.

Ремонт изделий из различных металлов и сплавов также обладает собственными специфическими характеристиками.

Окончательная механическая обработка деталей, упрочненных наплавкой

Обрабатываемость упрочненной поверхности определяется типом наплавленного металла, так как некоторые из них могут легко обрабатываться, а некоторые вообще механически не обрабатываются. Кроме того, многие высоколегированные наплавленные материалы приводят к появлению “рельефных трещин”, которые формируются поперек наплавленного металла при его охлаждении и могут оказывать влияние на основной металл. Поэтому перед выбором наплавочных материалов для упрочнения следует ответить на следующие вопросы: Требуется ли токарная обработка после сварки или более предпочтительной является шлифовка? Приемлемы ли рельефные трещины?

Как правило, если твердость наплавленного металла меньше 40 HRC, то возможна токарная обработка. Если твердость больше 40 HRC, то необходима шлифовка. Рельефные трещины часто не оказывают пагубного влияния на качество наплавки и не являются причиной скалывания металла и разрушения деталей. Однако, если детали подвергаются интенсивному нагружению с изгибом, то необходимо наносить пластичные буферные слои перед упрочняющей наплавкой, чтобы предотвратить развитие трещин в основном металле. Вероятность появления рельефных трещин возрастает при низких значениях сварочного тока и высоких скоростях сварки.

Наплавка нержавеющих сталей

Наиболее востребованными электродами для наплавления коррозионностойких сталей являются марки ЦН-6Л, ЦН-12М-67. Стержень подобных материалов представляет собой нержавеющую высоколегированную проволоку. Наплавленный металл обладает следующими характерными чертами: высокая коррозионная стойкость, устойчивость к задиранию. Второе свойство позволяет использовать эти электроды для наплавки арматурных изделий. Необходимость предварительного подогрева (до 300-600°С) и последующей термообработки зависит от марки применяемых материалов.

С особенностями сварочного процесса нержавеющих сталей можно ознакомиться в статье “Сварка нержавейки”.

Основной металл

Существует две основные группы металлов, которые подвергаются упрочняющей наплавке: углеродистые и низколегированные стали; аустенитно-марганцовистые стали. Чтобы различать эти материалы, можно использовать магнит. Углеродистые и низколегированные стали являются магнитными. Аустенитно-марганцовистые стали не магнитны. После упрочнения, однако, эти стали становятся магнитными. Рекомендации по сварке этих сталей абсолютно различны Так содержание углерода и легирующих элементов в углеродистых и низколегированных сталях требует предварительного подогрева, медленного охлаждения и последующей термической обработки.

Аустенитно-марганцовистые стали должны свариваться без подогрева и последующей термообработки. Температура деталей из аустенитно-марганцовистых сталей при наплавке должна быть не более 200°С, так как эти материалы становятся хрупкими при перегреве.

Наплавка чугуна и его сплавов

Наиболее популярными марками электродов для наплавки чугуна являются:

Электроды ЦЧ 4.

ОЗЧ-2 предназначены для наплавления ковкого и серого чугуна.

Электроды МНЧ-2 обеспечивают плотность и чистоту наплавленного слоя (после обработки).

ОЗЖН-1 и ОЗЖН-2 применяются для работы с серым и высокопрочным чугуном.

Электроды ЦЧ-4 обладают хорошими сварочно-технологическими показателями: легкость зажигания и стабильность горения дуги, малое разбрызгивание.

Некоторые марки являются универсальными, с их помощью можно наплавлять различные виды чугуна: ковкий, серый и т.д. Большая часть предназначена для определенных видов сплавов. С полным перечнем электродов для наплавления чугуна можно ознакомиться в соответствующем разделе.

Наплавка меди и её сплавов (бронз)

Изделия из технически чистой меди наплавляют электродами Комсомолец-100 или присадочными прутками, состав которых близок к составу основного металла. Рекомендуется применять предварительный нагрев до 300-500°С. Если температура меди превышает 500°С, то наплавленный слой нужно подвергнуть проковке.

При необходимости наплавки бронз, лучше использовать электроды ОЗБ-2М. Наплавленный металл обладает высокой поверхностной износостойкостью.

Наплавка меди и её сплавов производится постоянным током обратной полярности исключительно в нижнем пространственном положении.

С марками электродов, предназначенных для сварки меди и её сплавов, можно ознакомиться в соответствующем разделе.

Виды ручной сварки и наплавки

Есть сразу несколько параметров, по которым они классифицируются.

Например, существует распространенное деление:

- • по характеру дуги – сжатая (короткая) и свободная (длинная);

- • по типу используемого электрода – с плавящимся стержнем (покрытым) и нет;

- • по воздействию на основной металл детали – прямая, трехфазная, косвенная.

Также их группируют по результату, то есть по восстановленному слою – на:

- М – тонкие;

- С – средние;

- Д – толстые;

- Г – особо толстые.

Отдельно их классифицируют по назначению – выделяют варианты для соединения:

- • низколегированных и углеродистых сталей;

- • легированных и теплоустойчивых;

- • сплавов с особыми свойствами;

- • слоев с нестандартными характеристиками.

Теперь схематически рассмотрим основные способы ручной дуговой сварки и наплавки:

В них используется:

А – угольный электрод (1) и сыпучий сплав (2);

Б – покрытый (1) и легирующий слой (2);

В – вольфрамовый проводник (1) и присадочный пруток (2) в инертном газе;

Г – стержень (1) в защитной среде;

Д – проволока (1) и флюс (2);

Е – лента (1);

Ж – плазмотронная струя (1) и порошок (2), уже спеченный или наложенный;

З – проводник (1), медный ползун (2), заготовка (3), восстанавливающее покрытие (4).

Выбор конкретного варианта зависит от тех специфических условий, в которых проводятся работы, от планируемого результата и от нужной производительности. Но каждый из них реализуется достаточно просто и быстро.

Наплавка алюминия и его сплавов

Электроды ОЗА-1.

Наиболее эффективным способом восстановления является дуговая наплавка. Для изделий и конструкций из алюминия и его сплавов предназначены электроды марок ОЗА, ОЗАНА и УАНА.

Расходники ОЗА-1 обеспечивает получение металла с высокой коррозионной стойкостью.

Специальное покрытие электродов ОЗАНА-1 позволяет нормализовать процесс и разрушить оксидное покрытие, образующееся на алюминиевых изделиях во время работ.

Для регулирования структурного состава наплавленного металла следует использовать порошковые электроды. Электроды данного типа позволяют создавать не только наплавленный слой равнопрочный основному металлу, но и слой со значительно улучшенными характеристиками.

Полный перечень электродов для сварки алюминия и его сплавов представлен в соответствующем разделе.

Расход материалов

Для определения стоимости готового изделия важно правильно рассчитать расход наплавочных материалов. Расчеты ведутся в соответствии с принятыми нормами для каждого определенного вида работ и материалов. Также знание точного количества необходимых расходников сможет обеспечить непрерывность процесса и создать запасы материалов.

Расчет наплавленного металла при сварке является одним из основных показателей. Для определения величины данного коэффициента существует специальная формула. Масса высчитывается на 1 метр сварного шва. О том, как определить массу наплавленного металла при сварке будет проанализировано далее:

G = F * y * L, где: F – площадь поперечного сечения сварного шва (в мм2) y – удельная масса металла (г/см3) L – длина сварного шва составляет 1 метр.

Благодаря данной формуле любой исполнитель сможет произвести расчет массы наплавленного металла при сварке.

Расчет электродов для наплавки также является значимым количественным параметром. Исполнителю не требуется выполнять вычисления, чтобы определить данную величину. Каждая марка сварочных материалов имеет собственный показатель – расход электродов при наплавке 1 кг. металла варьируется в диапазоне от 1,4 до 1,8 кг.

Выполнять расчет массы наплавленного металла шва за погонный метр также не требуется. Согласно ГОСТу каждая форма сварного шва из углеродистых и низколегированных сталей, выполняемого ручной электродуговой сваркой металлическим плавящимся электродом и сваркой в углекислом газе имеет среднее значение данного параметра.

§ 57. НАПЛАВКА ТВЕРДЫХ СПЛАВОВ

Материалы для наплавки

Наплавкой

называют процесс наплавления на поверхности изделия слоя металла для изменения размеров или придания специальных свойств (твердости, антикоррозионности, износоустойчивости и т. д.). Наплавка может выполняться металлическими штучными: электродами, стальной наплавочной проволокой (лентой) и твердыми сплавами.

Твердыми сплавами

называют сплавы карбидо- и боридообразующих металлов — хрома, марганца, титана, вольфрама и других с углеродом, бором, железом, кобальтом, никелем и пр. Они могут быть литыми и порошковыми. К литым твердым сплавам относится прутковый сормайт, поставляемый в виде стержней диаметром 6 — 7

мм

и длиной 400 — 450

мм

, содержащий 25 — 31% хрома, 3 — 5% никеля, 2,5 — 3,3% углерода, 2,8 — 3,5% кремния, до 1,5% марганца, до 0,07% серы и 0,08% фосфора, остальное — железо, а также другие сплавы. Литые твердые сплавы применяют для наплавки штампов, измерительного инструмента, деталей станков и механизмов, работающих в условиях интенсивного износа. Наплавку ведут ацетилено-кислородным пламенем, угольным электродом, а также вольфрамовым электродом в среде аргона. К порошкообразным твердым сплавам относятся сталинит и сормайт. Порошкообразный сталинит содержит 24 — 26% хрома, 6 — 8,5% марганца, 7 — 10% углерода, до 3% кремния, до 0,5% серы и фосфора, остальное — железо. Металлические электроды для дуговой наплавки изготовляют по ГОСТ 10051—62, согласно которому электроды классифицируются в зависимости от химического состава и твердости наплавленного металла (всего предусмотрено 25 типов электродов).

Способы наплавки

В настоящее время в промышленности используется большое количество различных способов наплавки. Ручная дуговая наплавка.

Наплавка выполняется металлическими плавящимися одиночными электродами, пучком электродов, лежачими пластинчатыми электродами, трубчатыми электродами, дугой прямого и косвенного действия и трехфазной дугой. Наплавку электродами можно выполнять во всех пространственных положениях. Она выполняется путем последовательного наложения валиков, наплавляемых при расплавлении электрода, на поверхность изделия. Наплавляемая поверхность при этом должна быть чистой (зачищена до металлического блеска). Поверхность каждого наложенного валика и место для наложения следующего валика также тщательно зачищают от шлака, окалины и брызг. Для получения сплошного монолитного слоя наплавленного металла каждый последующий валик должен перекрывать предыдущий на 1/3 — 1/2 своей ширины. Толщина однослойной наплавки составляет 3 — 6

мм

. Если необходимо наплавить слой толщиной более 6

мм

, перпендикулярно первому наплавляют второй слой валиков. При этом первый слой валиков должен быть тщательно очищен от брызг, окалины, шлаковых включений и других загрязнений.

Дуговая наплавка под флюсом.

По способу выполнения может быть автоматической или полуавтоматической, а по количеству применяемых проволок — одноэлектродной и многоэлектродной. Применяемые для наплавки под флюсом наплавочные проволоки по конструкции разделяют на сплошные и порошковые, а по форме — на круглые и ленточные.

Дуговая наплавка в защитных газах вольфрамовым (неплавящимся) и проволочным металлическим (плавящимся) электродом.

Для защиты дуги используют аргон, азот, водород и углекислый газ. Производительность труда при наплавке оценивают весом; или площадью (размерами) наплавленного металла.

Вибродуговая наплавка.

Эта наплавка является разновидностью электрической дуговой наплавки металлическим электродом и выполняется путем вибрации электрода. Амплитуда вибрации находится в пределах от 0,75 до 1,0 диаметра электродной проволоки.

Электрошлаковая наплавка.

Отличительной особенностью этого способа наплавки является высокая производительность, при которой могут быть достигнуты не только десятки, но и сотни килограмм наплавленного металла в час. Наплавка производится с принудительным, формированием металла за один проход. Электроды применяются практически любого сечения: прутки, пластины и т. п. Глубину проплавления основного металла можно регулировать в широких пределах.

Наплавка открытой дугой.

Для этой цели применяют порошковую проволоку с внутренней защитой, которая позволяет расширить область применения механизированной износостойкой наплавки. При наплавке этой проволокой применение флюса или защитного газа не требуется, поэтому способ отличается простотой и маневренностью и создается возможность восстановления деталей сложной формы, глубоких внутренних поверхностей, деталей малых диаметров и пр. В настоящее время имеются различные конструкции аппаратуры, а также разработана технология упрочнения деталей широкой номенклатуры. Расход проволоки составляет 1,15 — 1,35

кг

на 1

кг

наплавленного металла. Производительность при полуавтоматической наплавке повышается в 2 — 3 раза по сравнению с наплавкой штучными электродами.

Плазменная наплавка.

При плазменной наплавке источником тепла является высокотемпературная сжатая дуга, получаемая в специальных горелках. Большое применение получили плазменные горелки с дугой прямого действия, горящей между неплавящимся вольфрамовым электродом и наплавляемым изделием. Иногда применяют горелки комбинированного типа, в которых от одного электрода одновременно горит две дуги — прямого и косвенного действия. Присадочным материалом при этом способе наплавки служит проволока, лента, порошок и пр. Практический интерес представляет прежде всего наплавка с присадкой мелкозернистого порошка. В этом случае применяется плазменная горелка комбинированного типа. Порошок при помощи транспортирующего газа подается из питателя в горелку и там вдувается в дугу. За время пребывания в дуге большая часть порошка успевает расплавиться, так что на наплавляемую поверхность попадают уже капельки жидкого присадочного материала.

Технология наплавки

Перед началом наплавки устанавливают высоту наплавочного слоя. Перед наплавкой, как и перед сваркой, поверхность, подлежащая наплавке, должна быть очищена от грязи, ржавчины, окалины, масла и влаги. При наложении первого слоя наплавки стремятся каждый предыдущий валик перекрывать на 25 — 30% его ширины, сохраняя при этом постоянство его высоты. При необходимости увеличить высоту наплавочного валика, производят наплавку следующего валика, очистив перед наплавкой наплавленный слой от неметаллических включений и шлака, образованных при наложении предыдущего слоя. В зависимости от марки металла наплавка может производиться без подогрева изделия и с предварительным подогревом. Основными требованиями, предъявляемыми к качеству наплавки, являются: надежное сплавление основного металла с наплавленным; отсутствие дефектов в наплавленном металле; идентичность свойств наплавленного металла. Надежное сплавление наплавки с основным металлом обеспечивается подбором силы тока, что для наплавочных установок с постоянной скоростью подачи электрода соответствует подбору скорости подачи проволоки или ленты.

Вопросы для самопроверки

1. Для каких целей используют наплавку? 2. Какие способы наплавки вам известны?

предыдущая страница

| оглавление | следующая страница |

Электроды для наплавки

Заводы-изготовители и компании-продавцы предлагают большой спектр специальных электродов для наплавки. Наиболее востребованными наплавочными материалами являются электроды от следующих производителей: “СпецЭлектрод” (Москва), “ЛЭЗ”, “Спецэлектрод” (Волгодонск), “СЗСМ”, ESAB, Lincoln Electric. Широкий ассортимент предлагаемых расходников позволяет исполнителю выбрать оптимальный вариант электродов для выполнения конкретных работ. Полный перечень представлен в разделе “Электроды для наплавки поверхностей слоев с особыми свойствами”.

Услуги по наплавке

Многие предприятия, работающие в отрасли обработки металлов, предлагают соответствующие услуги. Компании осуществляют услуги по наплавке на профессиональном уровне, с помощью специализированного и современного оборудования, работниками с обширным опытом и знаниями. Мастера могут осуществить обработку изделий различных габаритов. Поэтому, если исполнитель не может самостоятельно выполнить процедуру наплавления, целесообразнее обратиться к специалистам. Это поможет значительно сэкономить финансовые средства и затраченное время.