Технологические операции при наплавке вал:

- Выбор технологии наплавки и материала, который будем наплавлять для ремонта посадочных мест вала.

- Механическая предварительная подготовка поверхности изношенного вала, она включает в себя выборку дефектов, таких как сколы, трещины и прочее.

- Выполнение наплавочных работ.

- Контроль наплавленного покрытия на изношенном валу.

- Термообработка после наплавки для снятия остаточных напряжений и предотвращения образования трещин в наплавленном слое.

- Окончательная механическая обработка вала в соответствии с размерами указанными на чертеже.

- Замеры вала и контроль.

Готовы выполнить работы по наплавке рабочей поверхности вала в Санкт-Петербурге.

Если Вам требуется наплавить вал или восстановить вал в Санкт-Петербурге, заполните бланк заказа и пришлите нам по адресу [email protected], наши инженеры подготовят технико-коммерческое предложение для решения Ваших задач.

Распределительные валы очищают от грязи, масла и ржавчины до металлического блеска. Наклепанный слой при вибродуговой наплавке может привести к образованию пор, поэтому опорные шейки и кулачки распределительных валов перед наплавкой шлифуют на глубину 0,10—0,15 мм.

Масляный канал в третьей опорной шейке глушат с обеих сторон графитовыми вставками (стержнями) так, чтобы они выступали над поверхностью шейки на 1,5— 2 мм.

Устанавливают вал на станок и закрепляют так, чтобы был обеспечен надежный электрический контакт распределительного вала с массой.

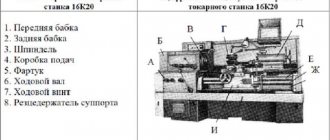

В качестве оборудования может быть использована установка для вибродуговой наплавки или переоборудованный токарно-винторезный станок 1К62 с головкой ГМВК-1 ГОСНИТИ с германиевым выпрямителем ВАГГ-15/600.

Наплавляют поверхности опорных шеек на всей их длине до необходимого размера с учетом припуска на последующее шлифование, равного 1,5—1,8 мм на диаметр. Так, например, если наплавка будет производиться для последующей обработки шеек под нормальный размер, следует наплавить первую шейку до диаметра 56,5+0,3 мм, вторую — до 53,5+0,3 мм и третью — до 49,5+0,3 мм. При возможности величину припуска на механическую обработку необходимо уменьшить, так как твердость и, следовательно, износостойкость наплавленного слоя в верхних слоях больше, чем в нижерасположенных.

Наплавку производят пружинной проволокой диаметром 1,6—1,8 мм II класса по ГОСТ 9389—60 из стали У7, У8, У7А, У8А по ГОСТ 1435—54 или из стали 65, стали 65Г, стали 70, стали 75 по ГОСТ 1050—60. Режим наплавки:

Наплавленный слой должен быть ровным и плотным, без пропусков и глубоких раковин.

Снимают распределительный вал со станка и выбивают графитовые вставки из масляного канала 3-й опорной шейки.

Механическую обработку наплавленных шеек производят соответственно размерам, приведенным в табл. 25, на круглошлифовальном станке ЗБ151 (3151). Шлифуют шейки сначала предварительно (грубое шлифование), потом окончательно (чистовое шлифование). На чистовое шлифование оставляют припуск, равный 0,2 мм на диаметр. Целесообразнее грубое и чистовое шлифование производить кругами разной зернистости и твердости. Для грубого шлифования применяют шлифовальные круги Э50С1-С2К или Э40СТ1-СТ2К, а для чистового Э40-25 СМ2-С1К. Предварительное и окончательное шлифование можно производить одним кругом Э40-25 СМ2-С1К.

Режимы шлифования такие же, как и для перешлифовки шеек под ремонтные размеры.

Края маслопроводящего канала должны быть закруглены радиусом 0,2—0,4 мм и заполированы, а заусеницы на торцах шеек зачищены.

После механической обработки распределительный вал подвергается размагничиванию на магнитном дефектоскопе М-217.

На 1 см2 поверхности наплавленных и обработанных шеек допускается не более трех мелких раковин величиной по наибольшему измерению до 1 мм и глубиной до 0,3 мм.

Твердость отдельных участков наплавленного, слоя шеек должна быть не менее HRC 45.

Для зачистки наплывов и заусениц, а также притупления острых кромок может быть использован стенд, состоящий из электромотора мощностью 1,2 квт, на вал которого насажен войлочный круг диаметром 300— 400 мм. На край войлочного круга устанавливают шлифовальную шкурку зернистостью 16—12, склеенную в кольцо диаметром, равным диаметру круга.

ГОСНИТИ разработал способ вибродуговой наплавки ленточным электродом. Как показали работы ГОСНИТИ, вибродуговая наплавка лентой имеет ряд преимуществ по сравнению с наплавкой проволочным электродом. Наплавленный лентой слой имеет более равномерную твердость, лучшую сплавляемость с основным металлом.

Однако вибродуговая наплавка лентой имеет свои недостатки. Вибродуговая наплавка лентой толщиной слоя менее 1 —1,5 мм не обеспечивает удовлетворительного формирования валика. ГОСНИТИ рекомендует наплавлять лентой слой толщиной 1,5—4 мм.

В качестве электродной ленты для наплавки опорных шеек и кулачков распределительных валов можно применять пружинную стальную ленту по ГОСТ 2283—57 и ГОСТ 2284—43 из сталей 60, 65, 70, 65Г по ГОСТ 1050—60 и из сталей У7, У8, У7А, У8А по ГОСТ 1435—54. Ширину ленты принимают не более 15 мм. При ширине- ленты более 15 мм наплавка затрудняется главным образом по причине местной эрозии материала детали рядом с наплавленным участком. При наплавке слоя толщиной 1,5—2,5 мм толщину ленты принимают равной 0,1—0,25 мм. При толщине наплавляемого слоя 2,5— 3,0 мм толщину ленты принимают до 0,5 мм.

Напряжение должно быть 14—16 в, сила тока зависит от сечения ленты и скорости подачи ленты. Так, например, по данным ГОСНИТИ, при скорости подачи ленты, равной 1,65 м/мин, сила тока имеет следующие величины:

Подачу суппорта принимают равной 0,7—1,0 ширины ленты. Вылет ленты из мундштука принимают равным 10—12 мм.

Для наплавки слоя толщиной 2,5—3 мм лентой сечением 10?0,5 мм, по данным ГОСНИТИ, рекомендуется следующий режим:

При наплавке слоя лентой шириной не более 10 мм мундштук располагают относительно детали, как и при наплавке проволочным электродом. При большей ширине ленты рекомендуется располагать мундштук относительно детали со смещением на 10—20° от вертикальной оси в противоположную сторону вращения детали. Охлаждающую жидкость подают на наплавленный слой примерно с таким же смещением от вертикальной оси, но в сторону вращения детали. При этом жидкость рекомендуется подавать в виде душа на всю ширину наплавляемого слоя за один проход через отверстия диаметром 1,5 мм на расстоянии 3—4 мм одно от другого. Указанный подвод жидкости обеспечивает хорошее охлаждение наплавляемого слоя и почти полностью исключает попадание жидкости в зону наплавки.

Для наплавки деталей ленточным электродом шириной до 12 мм используют наплавочную головку ГМВК-1- Для наплавки деталей лентой шириной более 12 мм также можно использовать головку ГМВК-1, но после переделки мундштука, сопла жидкости и наплавляющей ленты.

Другие услуги

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей наплавкой Восстановление деталей из чугуна Восстановление деталей сваркой Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Ремонт валов Напыление валов Восстановление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Коленчатый вал двигателя ГАЗ-51

износ шатунных шеек до диаметра менее 49,5 мм и коренных — менее 62,5 мм.

За сутки до подачи отобранных коленчатых валов на наплавку заглушают отверстия масляных каналов, выходящие на поверхности шеек. Для этого применяют конусные пробки, изготовленные из графитовой пасты (графитовый порошок, замешанный на жидком стекле до тестообразного состояния.) Пробки не должны выступать над поверхностью шейки.

Для наплавки шеек применяют высокоуглеродистую пружинную проволоку 2-го класса диаметром 1,6-1,8 мм с содержанием углерода 0,7-0,8 % (материал вала — сталь 45).

Для зашиты наплавляемого металла от воздуха и легирования его марганцем применяют флюс АН-348-А с размерами зерен 1-2 мм. Для легирования наплавляемого металла углеродом и хромом и получения надлежащей твердости к флюсу добавляют графит и феррохром.

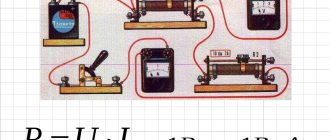

Наплавку шеек осуществляют на следующем режиме: напряжение 23-25 В, сила тока 180-200 А, частота вращения вала 3,0-3,2 об/мин, шаг наплавки 4,0-4,5 мм/об, скорость подачи проволоки 1,9 м/мин при диаметре 1,6 мм или 1,6 м/мин при диаметре 1,8 мм.

Сначала наплавляют все шатунные шейки. После охлаждения наплавленных шеек проверяют биение вала по коренным шейкам. При биении более 0,15 мм производится правка коленчатого вала, затем наплавляют коренные шейки.

После наплавки и охлаждения коленчатого вала производят предварительное шлифование шатунных шеек, а затем коренных и разделку отверстий масляных каналов (зенкование специальным сверлом с режущей кромкой из победита). Затем очищают масляные каналы и окончательно шлифуют сначала шатунные шейки, а затем коренные.

Для наплавки шатунных шеек коленчатый вал устанавливают в центросместители, закрепленные в шпинделе и задней бабке наплавочного станка.

Наплавка в среде флюса

Наплавку проводят под защитой флюса. Это порошкообразная среда, которая ограничивает попадание воздуха в зону образования дуги. Флюс расплавляется и образует плотную корку. После наплавки и остывания металла эту корку сбивают и приступают к шлифовальным и полировальным работам.

Схема процесса наплавки под слоем флюса: