Суть процесса

Фрезеровка – это процедура, осуществляемая на специальном станочном оборудовании. В ходе нее происходит снятие слоя (поверхностного или глубинного, внутренней части) с заготовки. В ходе нее может выступать различный материал, наиболее популярные из них – дерево или металл, поэтому в большей степени мы говорим про металлообработку.

Как происходит процесс. На станине закрепляется обрабатываемая деталь. Выбирается подходящая фреза или абразивный материал, например, шлифовальный круг. Оснастка производит вращательные движения вокруг своей оси, а также действия перемещения по двум плоскостям. Одновременно с этим возможно продольное продвижение заготовки навстречу резцу.

Отличие от токарного станка в том, что фрезеровочный подразумевает вращение детали, то есть круглую обработку. А в данном случае можно обтачивать изделия практически любой формы, в том числе – стачивать гладкую поверхность, делать пазы и другие отверстия, в том числе фигурные. Металлообработка может быть двух типов – черновая и чистовая. Конечно, стадий намного больше, но, как правило совершают 2 или 3 прохода. Это позволяет создавать необходимый профиль поверхности, например, канавки или зубцы.

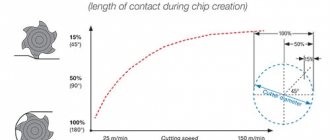

Движение рабочего инструмента имеет прерывистый характер. Интересная особенность, которая отличает фрезеровку от сверления или точения, – это положение каждого зубца в процессе обработки. Они работают, соприкасаются с поверхностью по одиночке, а не все вместе. Это увеличивает нагрузку на каждую из граней резца. И только оптимизация режимов резания при фрезеровании поможет минимизировать воздействие.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t. По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб. Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя.

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Сила

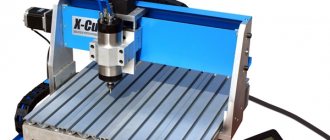

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Основные понятия о работе фрезерных станков

Оборудование бывает совершенно разное, основная классификация зависит от того, в какой плоскости расположена рабочая зона. В связи с этим различают вертикальные и более распространенные горизонтальные станины. Соответственно, расположение шпинделя и крепежных элементов будет различным. По своей спецификации различают станки универсальные (многофункциональные), а также специализированные, например:

- для формирования ровных плоскостей;

- для проточки фигурных пазов;

- зуборезное оборудование (создание зубчатых соединений) и так далее.

Это были перечислены примеры при работе по металлу. А по дереву – ручные, стационарные, шпиндельные и барабанные (они очень опасные, поэтому сейчас используются редко, зато очень эффективное).

Отдельно стоит сказать о тех станках, которые оснащены числовым пультом управлением (ЧПУ). Они отличаются следующими достоинствами:

- Простотой эксплуатации: оператору не понадобится совершать многих движений, можно только наблюдать за действиями и контролировать их.

- Программа самостоятельно рассчитывает оптимальную схему движения и режим резания при фрезеровании. Это будет наиболее короткий маршрут передвижения резца с максимальной эффективностью.

- Повышенной точностью резания. Здесь минимальные допустимые погрешности, которые нельзя сравнить с теми, которые проявляются при механической, ручной обработке.

Возвращаясь к более простым станкам, посмотрим, какие есть у него основные узлы:

- Станина. Она крепкая, должна выдержать практически любые нагрузки. Она включает встроенную коробку переключения скоростей. Этот блок предназначен для регулирования вращения вертикально стоящего шпинделя, а также фрезы, которая закреплена на нем.

- Стол с поперечными полозьями. На него крепятся заготовки, которые подлежат продольному движению. Также внизу стоит объект, отвечающий за подачу. Он включает разные рукояти для определения перемещений.

Универсальность увеличивается, если присутствует поворотный стол – функций, которые можно выполнить на фрезерном оборудовании, становится больше. Кроме того, у широкоуниверсальных приборов дополнительно есть два шпинделя, что дает возможность осуществлять различные технологии фрезеровки.

Классификация фрез зависит от назначения режимов резания при фрезеровании

Существует более 1000 различных видов резцов, которые можно разделить по многочисленным параметрам и типоразмерам. Его выбор напрямую зависит от правил движения (скорость вращения, направление, наличие встречной подачи и ее мощности) инструмента. Также они напрямую определяются типом металлообработки – черновая или чистовая. Итак, рассмотрим, какие классификации проводятся:

- по материалу заготовки – есть отдельные фрезы по металлу (разные для различных сплавов), по дереву, по пластику и другим синтетическим веществам;

- по направлению вращения – праворежущие и леворежущие, к слову, от этого зависит простота снятия стружки;

- по конструкционным особенностям – сплавные, монолитные, складные с возможностью заменить режущие части и пр.;

- по форме – здесь большое разнообразие, поэтому перечислять их все практически бессмысленно, отметим, что есть круглые, цилиндрические, дисковые конические;

- по материалу изготовления – это может быть инструментальная или быстрорежущая сталь, твердосплавный металл, углеродистые или иные сплавы;

- по назначению – самое крупное подразделение, в котором следует отметить торцевые, концевые, отрезные, фасонные и так далее.

При выборе рекомендованного режима резания следует особенно обращать внимание на то, из какого материала сделана режущая кромка, а также от того, для чего резец предназначен.

Силы резания при фрезеровании

При фрезеровании каждый зуб фрезы преодолевает сопротивление резанию со стороны материала заготовки и силы трения, действующие на поверхностях зубьев фрезы. Обычно в контакте с заготовкой находится не один зуб, и поэтому фреза преодолевает некоторую суммарную силу резания, складывающуюся из сил, действующих на эти зубья. Схема действия сил резания при фрезеровании зависит от принятого способа фрезерования и типа фрезы,

| Как тангенциальное (например, цилиндрической фрезой), так и радиальное (например, торцевой фрезой) фрезерование может осуществляться двумя способами: против подачи, так называемое встречное фрезерование, когда направление подачи противоположно направлению вращения фрезы (рис. IV.3, а), и фрезерование по подаче — попутное фрезерование, когда направление подачи и вращение фрезы совпадают (рис. IV.3. б). Рис. IV.3. Схемы фрезерования: а — против подачи (встречное); 6 — по подаче (попутное) |

При встречном фрезеровании нагрузка на зуб возрастает от нуля до максимума; при этом зубья фрезы, действуя на заготовку, стремятся «оторвать» ее от стола станка или приспособления, в котором она закреплена. Такое направление силы вызывает в ряде случаев (при больших припусках на обработку) упругие деформации в системе СПИД, что, в свою очередь, приводит к вибрациям и увеличению шероховатости обработанной поверхности. Зубья фрез при этом интенсивно изнашиваются, так как в момент врезания в заготовку их задние поверхности трутся об упрочненную, уже обработанную поверхность, преодолевая значительную силу трения.

Преимуществом встречного фрезерования перед попутным является работа зубьев фрезы из-под корки. Режущие лезвия в момент входа в зону xpупкого металла повышенной твердости (корки) прекращают контакт своей задней поверхности с заготовкой в точке Б (рис. IV.3, а), так как происходит скол стружки.

При попутном фрезеровании зуб врезается в материал в точке А (рис. IV.3, б), начиная работать при максимальной толщине срезаемого слоя и наибольшей нагрузке, что исключает начальное проскальзывание зуба. При попутнем фрезеровании получается поверхность с меньшей шероховатостью и более высокой точностью, так как зубьями фрезы во время обработки заготовка прижимается к столу станка, что уменьшает вибрацию.

Для успешного применения попутного фрезерования необходимо беззазорное соединение ходового винта и маточной гайки стола станка.

Учитывая достоинства и недостатки рассмотренных методов, попутное фрезерование используют для предварительных н чистовых работ при отсутствии корки, на жестких станках с компенсаторами зазоров в узлах стола. Встречное фрезерование рекомендуется для предварительной обработки, и особенно при работе по корке.

Схемы действия сил при попутном и встречном фрезеровании различаются (рис. IV.4); на них показаны силы резания, действующие на заготовку (реакции сил, действующих на зуб). На каждый зуб фрезы, находящийся в пределах угла контакта, действует своя сила сопротивления срезаемого стоя. Каждую из этих сил можно разложить на составляющие, действующие тангенциально (по касательной) к зубьям фрезы и по радиусам фрезы.

| Суммарная окружная, или касательная, сила Рок и радиальная сила Рр имеют равнодействующую R, которую можно разложить на две силы — горизонтальную Рг и вертикальную Рв. Рис. IV.4. Схемы действия сил при встречном (а) и попутном (б) фрезеровании цилиндрическими фрезами |

Окружная, или касательная, сила Рок имеет наиболее важное значение, так как производит основную работу резания. По значению силы Рок определяют мощность электродвигателя привода станка и рассчитывают на прочность валы, зубчатые колеса и другие звенья привода станка.

Радиальная сила Рр характеризует то усилие, с которым обрабатываемая заготовка стремится оттолкнуть от себя фрезу; эта сила изгибает фрезерную оправку и давит на опоры шпинделя.

Горизонтальная составляющая силы резания Рг определяет усилие, которое необходимо приложить к столу станка для осуществления рабочей подачи.

При встречном фрезеровании (рис. IV.4, а) направление горизонтальной составляющей Рг противоположно направлению движения (по стрелке s) стола. При попутном фрезеровании (рис. IV.4, б) горизонтальная составляющая Рг направлена в сторону движения стола.

Вертикальная составляющая силы резания Рв, вектором показанная на рис. IV.4, иллюстрирует ее действия, описанные ранее, в условиях попутного и встречного фрезерования.

При фрезеровании цилиндрической фрезой с винтовыми зубьями равнодействующая силы R’ составляет с осью фрезы острый угол, следовательно, появляется осевая сила Ро, направленная параллельно оси фрезы (рис IV.5, а). В зависимости от направления винтовых зубьев фрезы меняется и направление силы Ро. Для создания более благоприятных условий фрезерования целесообразно применять фрезу с таким направлением зуба, чтобы сила Ро была направлена к шпинделю (рис. IV.5, б); в противном случае осевая сила будет стремиться вытянуть фрезу с оправкой из посадочного конусного отверстия шпинделя.

| Рис. IV.5. Схемы действия сил на спиральный зуб фрезы: а-осевая сила направлена от шпинделя; б — осевая сила направлена к шпинделю |

Для того чтобы уравновесить действия осевых сил, иногда прибегают к использованию набора из двух фрез с правым и левым направлениями винтовых канавок между лезвиями.

При фрезеровании торцевыми фрезами действуют те же силы, что и при фрезеровании цилиндрическими.

Значение главной составляющей силы резания — окружной силыРок— определяется по эмпирической, т. е. найденной опытным путем, формуле

(12)

где Ср — постоянный коэффициент, зависящий от свойств обрабатываемого материала, типа фрезы и ее геометрии; xр, ур, и qр — показатели степени, также зависящие от механических характеристик обрабатываемого материала, типа и геометрии фрезы. Значения Cр, хр, ур и qр приводятся в справочниках по выбору параметров режимов резания.

Соответственно значениям действующих сил резания выбирают фрезу, оправку, способ закрепления заготовки, жесткость и мощность станка.

Значение отдельных составляющих силы резания можно определить, зная Рок.

1. При встречном фрезеровании цилиндрическими, дисковыми, фасонными и работающими периферией концевыми фрезами:

Рг≈(1,0÷1,2)Pок; Рв= (0,2÷0,3)Pок; Pp ≈ (0,35÷0,4) Pок

2. При попутном фрезеровании:

Рг≈(0,8÷0,9)Pок; Рв≈(0,75÷0,8) Pок; Pр≈ (0,35÷0,4)Pок.

3. При фрезеровании торцевыми фрезами и работающими торцом концевыми фрезами:

Pг≈(0.4÷0,5)Pок; Рв ≈ (0,85÷0,95)Pок; Pр≈(0,5÷0,55)Pок .

Осевая составляющая силы резания Po для фрез с винтовыми зубьями находится из соотношения

Pо=0.28Pок tg ω, (13)

где ω — угол наклона винтовой канавки.

Для приближенных расчетов иногда пользуются значениями давления р, под которым принято понимать силу резания, приходящуюся на единицу поперечного сечения площади срезаемого слоя. Давление зависит не только от механических свойств обрабатываемого материала, но и от наибольшей толщины стружки. Для более тонких стружек давление при прочих равных условиях увеличивается и уменьшается для стружек большей толщины.

В табл. IV. 1 даны значения давления резания для стали и чугуна с различными пределами прочности при растяжении ов в зависимости от наибольшей толщины срезаемого слоя amax, вычисленной по формуле (9).

Определив по табл. IV.1 давление, можно приближенно рассчитать окружную силу резания

Рок≈pFср (14)

Таблица IV.l. Давление резания р при фрезеровании, Мпа

| Наибольшая толщина стружки аmax, мм | Материал заготовки | |||||

| Сталь | Чугун | |||||

| σв=600 | σв=750 | σв=760 | мягкий НВ | средний 1800-2000 НВ | твердый НВ > 2000 | |

| МПа | ||||||

| 0.02 | 3160—4200 | 5250—6350 | 7400—8500 | 2100 | 3050 | 4200 |

| 0.03 | 2860—3800 | 4750—5700 | 6700—7600 | 1840 | 2640 | 3670 |

| 0.04 | 2670—3560 | 4550—5350 | 6200—7100 | 1630 | 2350 | 3260 |

| 0.05 | 2560—3400 | 4250—5100 | 5960—6800 | 1540 | 2220 | 3080 |

| 0.06 | 2400—3200 | 4000—4800 | 5600—6400 | 1420 | 2050 | 2850 |

| 0.07 | 2350—3140 | 3920—4700 | 5490—6270 | 1350 | 1950 | 2710 |

| 0.08 | 2260—3020 | 3760—4520 | 5300—6040 | 1890 | 1860 | 2590 |

| 0.09 | 2180—2920 | 3640—4320 | 5100—5840 | 1260 | 1820 | 2530 |

| 0.10 | 2140—2860 | 3580—4280 | 5000—5720 | 1220 | 1750 | 2440 |

| 0.12 | 2110—2680 | 3370—4020 | 4700—5370 | 1150 | 1650 | 2290 |

| 0,14 | 1980—2620 | 3160—3780 | 4420—6050 | 1080 | 1560 | 2150 |

| 0.16 | 1870—2370 | 2970—3550 | 4150—4760 | 1010 | 1470 | 2020 |

| 0.18 | 1760—2230 | 2790—3320 | 3900—4460 | 950 | 1390 | 1900 |

| 0.20 | 1660—2190 | 2490—3120 | 3660—4200 | 890 | 1310 | 1780 |

Встречное и попутное фрезерование

Как мы отметили выше, есть две подачи – это движение, а также перемещение заготовки. Соответственно по отношению друг к другу они могут быть:

- Сонаправлены. При этом получается увеличенная нагрузка на зубья, соответственно, их износ ускоряется. Мощность при этом снижается в среднем на 10% от второго вида перемещения. Это оптимальное решение для чистового этапа металлообработки.

- Разнонаправлены, то есть обе подачи (заготовки) устроены навстречу друг к другу. Зубья оснастки постепенно, поочередно врезаются в материал, считается, что при этом механическое усилие на каждую режущую кромку распределяется постепенно и пропорционально скорости. Но для финишного этапа работ такая технология не подходит, потому что в ходе нее может образоваться наклеп. Это производится в момент соприкосновения резца с поверхностью из-за встречного направления. Такое явление не только сделает неэстетичным срез, но и увеличит скорость износа рабочего инструмента. Поэтому данный метод в основном применяется при первичной (обдирной) или черновой обработке.

Основные понятия о режимах резания, фрезеровке на станках с ЧПУ

Это более усовершенствованное оборудование, которое имеет блок числового управления. То есть встроенное вычислительное устройство (компьютер) с программным обеспечением. Оно, то есть ПО, направлено на то, чтобы определить подходящую скорость обработки, выбрать нужное направление вращений, а также траекторию передвижения резца. Основная задача установки ЧПУ – автоматизация процесса. Поэтому оператор во время фрезеровки только наблюдает. Это значительно уменьшает количество брака, ведь нет человеческого фактора, который часто приводит к ошибкам.

Кроме точности рабочего процесса и автоматического выбора режима, стоит отметить также повышенную продуктивность. Проще говоря, на будет заменять работу трех, а то и более механических, ручных приборов. И это при том, что труд фрезеровщика значительно тяжелее, а возможность брака или травмы – выше.

Чаще всего на ЧПУ применяются торцевые или концевые. Они достаточно универсальны, имеют большой спектр назначений. Но типоразмеров множество, выбираться необходимый подвид может по ряду параметров, это:

- тип стружки, которая образуется;

- параметры ПО;

- прочность обрабатываемого материала и пр.

Фрезы данной категории отличаются по количеству заходов (самые популярные – двухзаходные), что и приводит к обеспечению стружкоотвода и наличию острых кромок. Если материал мягкий (например, древесина), а стружка получается длинной и широкой, то характерно использование быстрого режима резания при фрезеровании дерева с применением однозаходного резца. Многозаходный, напротив, понадобится тогда, когда обрабатываются твердые металлы (стружки тогда выходят не монолитные, а как бы изломанные).

Таблица: скорость резания материалов

| Материал | Скорость (метров в минуту) |

| Алюминий | от 200 до 400 |

| Латунь | от 150 до 300 |

| Бронза | от 100 до 150 |

| Бакелит | от 50 до 100 |

| ПВХ | от 100 до 200 |

| Термопласты | от 300 до 500 |

| Различные сорта дерева | от 300 до 500 |

| Нержавеющая сталь | от 50 до 90 |

В таблицу внесены общие значения для большинства станочных приборов, но они могут выходить за указанные рамки в зависимости от модификации фрезерных станков и особенностей материала. Например, для фанеры характерен более низкий показатель жесткости, чем имеет древесина, поэтому стандартные значения скорости не подойдут.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

- Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Скорость

Переходя непосредственно к параметрам, стоит отметить, что данный является наиболее важным. Он характеризует то, за какой период времени будет снят определенный слой с поверхности. Некоторые фрезеровщики, которые не отличаются наличием большого спектра задач, привыкли к односкоростному режиму. Другие, что правильно, меняют его в зависимости от материала:

- Нержавейка имеет очень низкий показатель по обрабатываемости. Это из-за легирующих добавок в составе стали. Поэтому не стоит превышать интервала от 45 до 95 метров в минуту.

- Бронза значительно мягче, поэтому можно резать вплоть до 150 м/мин.

- Латунь разрешает работать в больших диапазонах – от 130 до 320 метров в минуту. Однако осторожнее – при значительном повышении нагрева материал становится сильно пластичным, что может привести к деформациям.

- Алюминиевых сплавов несколько, при расчете режимов резания на фрезерную операцию необходимо определить конкретный состав алюминия. Поэтому границы настолько обширны – от 200 до 420 м/мин.

При постановке выставляется число оборотов вращения в единицу времени, их можно рассчитать, применив формулу:

n=1000 V/D, где:

- V – это рекомендуемая скорость обработки (ее смотрим в таблице, которую мы приводим ниже);

- D – диаметр резца, его можно узнать по соответствующей маркировке на инструменте.

Опытные фрезеровщики дают рекомендацию: не гоняйте шпиндель на повышенных оборотах, потому что при такой интенсивной работе станок очень быстро изнашивается. Лучше рассчитать режим резания при фрезеровании по указанной формуле и убрать еще 10-15 процентов от полученного результата. От того, как быстро вращается инструмент, зависит:

- Качество обработки. Например, для обдирной будут характерны значительно меньшие скорости, чем для финишной.

- Производительность, количество деталей/задач, выполненных в отрезок времени.

- Износ инструмента увеличивается пропорционально силе трения, которая возникает при соприкосновении режущей кромки с поверхностью.

§ 75. СИЛЫ ПРИ ФРЕЗЕРОВАНИИ

Фрезерование — удаление заданного на обработку припуска в виде стружки. Процесс образования стружки состоит из врезания острия зуба в обрабатываемую заготовку, смещения одних частиц металла относительно других, образования элементов стружки и отделения образовавшейся стружки от обработанной поверхности. Основными являются процессы смещения частиц металла и образования элементов стружки, т. е. изменение формы поверхностных слоев металла обрабатываемой заготовки под действием силы, приложенной к зубу фрезы. Изменение формы какого-либо тела под действием силы называется деформацией

. Если после прекращения действия силы первоначальная форма восстанавливается, деформация называется

упругой

. Если после прекращения действия силы первоначальная форма не восстанавливается, деформация называется

пластической

. При резании металлов имеют место главным образом пластические деформации, так как резец, внедряясь в металл под действием приложенной силы, изменяет форму поверхностного слоя металла обрабатываемой заготовки, сдвигая его частицы и превращая их в стружку. При фрезеровании затрачивается сила на пластические деформации металла. Величина этой силы зависит от твердости обрабатываемого металла и сечения стружки. Кроме того, при фрезеровании затрачивается сила еще на трение сходящей стружки о переднюю поверхность зуба фрезы и на трение задней поверхности зуба фрезы об обработанную поверхность. Величина силы, затрачиваемой на трение, зависит от геометрии режущего инструмента и при правильно выбранных размерах является незначительной. От величины силы резания зависит потребная мощность электродвигателя привода станка, прочность силовых узлов станка, размеры оправки и фрезы, конструктивное выполнение зажимных приспособлений.

Рассматривая фрезу в процессе резания, можно установить, что на каждый зуб фрезы, находящийся в угле контакта ψ, действует своя сила сопротивления срезаемого слоя. На рис. 325, а показаны силы R

1,

R

2 и

R

3, действующие при фрезеровании против подачи, а на рис. 326, а показаны силы

R

1,

R

2 и

R

3, действующие при фрезеровании по подаче. Каждую из этих сил можно разложить на составляющие

Р

1,

Р

2 и

Р

3, действующие тангенциально (по касательной) к зубьям фрезы, и на силы

Р

р1,

Р

р2 и

Р

р3 , действующие по радиусам фрезы. На рис. 325, б и 326, б сделано графическое суммирование всех трех составляющих, дающее в результате окружную тангенциальную, или касательную силу

Р

и радиальную силу

Р

р с равнодействующей силой

R

. Разложим по правилу параллелограмма равнодействующую

R

на две взаимно перпендикулярные силы — горизонтальную

Р

г и вертикальную

Р

в.

Для преодоления силы сопротивления резанию на каждый зуб фрезы должны быть приложены такие же, но противоположно направленные силы реакции с равнодействующими R

1,

R

2 и

R

3, которые можно разложить на составляющие. На рис. 325, в и 326 в показаны суммарные силы реакции на фрезе, отнесенные к среднему углу контакта ψ/2. Здесь имеются

Р

— окружная, или тангенциальная, и

Р

р — радиальная силы резания, а равно

Р

г — горизонтальная и

Р

в — вертикальная составляющие силы резания. Рассмотрим влияние составляющих сил резания. 1. Окружная, или тангенциальная, сила

Р

является наиболее важной, так как она производит основную работу резания. По величине силы

Р

определяют мощность электродвигателя привода станка и рассчитывают на прочность валы, зубчатые колеса и другие звенья привода станка. 2. Радиальная сила

Р

р представляет то усилие (противодавление), с которым обрабатываемая заготовка стремится оттолкнуть от себя фрезу; эта сила изгибает фрезерную оправку и давит на опоры шпинделя. 3. Горизонтальная составляющая силы резания

Р

г представляет усилие, которое необходимо приложить к столу станка для осуществления рабочей подачи. При этом при

фрезеровании против подачи

направление горизонтальной составляющей

Р

г противоположно направлению движения стола. Поэтому механизм, перемещающий стол (механизм винта и гайки), должен преодолеть силу

Р

г. Так как при фрезеровании и при перемещении стола вхолостую приходится преодолевать сопротивление движению, витки винта и гайки остаются все время прижатыми друг к другу. Если между ними имеются зазоры, то они на работе вредно не сказываются, так как сила

Р

г выбирает эти зазоры. При

фрезеровании по подаче

горизонтальная составляющая

Р

г направлена в сторону движения стола. При этом методе фрезерования направление вращения фрезы совпадает с направлением подачи стола, но так как фреза вращается быстрее, чем движется стол, то зуб фрезы подтягивает за собой стол с обрабатываемой заготовкой на величину зазора между ходовым винтом и гайкой. Когда зуб фрезы выходит из контакта с обрабатываемой поверхностью заготовки и резание прекращается, прекращается и действие силы

Р

г. Стол на короткое время останавливается, пока винт продольной подачи не выберет зазора в гайке и не возобновит перемещение стола. Тогда вступает в работу новый зуб фрезы и снова проявляется действие силы

Р

г) которая потянет за собой заготовку вместе со столом станка, и стол переместится рывком на величину зазора между винтом и гайкой. Следовательно, каждый раз будет получаться рывок вперед, остановка стола, новый рывок и т. д., т. е. работа будет протекать неспокойно. Лишь тогда, когда между винтом и гайкой нет зазора, работа может быть спокойной. Как было изложено ранее, для устранения зазора между гайкой и винтом отечественные фрезерные станки, начиная с модели 6Б82, снабжены компенсирующей гайкой на винте продольного перемещения стола. 4. Вертикальная составляющая силы резания

Р

в направлена вертикально. При этом: при

фрезеровании против подачи

(рис. 325) вертикальная составляющая

Р

в стремится поднять закрепленную в приспособлении заготовку вместе со столом и консолью станка. Кроме того, сила Рв вызывает вибрации станка, так как меняется от нуля до максимума вследствие переменной толщины стружки. Поэтому сила

Р

в ухудшает процесс фрезерования; при

фрезеровании по подаче

Срис. 326) вертикальная составляющая

Р

в прижимает обрабатываемую заготовку к столу; здесь сила

Р

в улучшает условия обработки. Таким образом, составляющие результирующей силы

R

необходимо учитывать при работе на станке. Горизонтальную составляющую

Р

г необходимо преодолеть, осуществляя рабочую подачу стола станка. Вертикальная составляющая

Р

в при фрезеровании по подаче прижимает обрабатываемую заготовку к столу или зажимному приспособлению и, наоборот, при фрезеровании против подачи отрывает обрабатываемую заготовку от стола или из зажимного приспособления. При работе фрез с винтовыми зубьями к окружной и радиальной силам прибавляется еще осевая, обозначаемая

Р

о, В зависимости от направления винтовой линии осевая сила стремится вытащить оправку из шпинделя или, наоборот, вогнать ее в шпиндель (см. табл. 3 и 4). Осевая сила

Р

о при работе цилиндрическими или концевыми фрезами с винтовыми зубьями оказывает давление на упорные подшипники шпинделя фрезерного станка, действует на приспособление для закрепления заготовки, нагружает винт поперечной подачи и направляющие станка. Чтобы эта сила не загружала чрезмерно узлы станка, угол наклона винтовых канавок следует выбирать по табл. 36.

Влияние сил при фрезеровании

Действие рассмотренных сил может вызвать изгиб фрезерной оправки, вытаскивание фрезы из оправки, вырывание заготовки из тисков, прижимов и других приспособлений, вибрацию и даже поломку станка и другие неприятные явления. Поэтому необходимо уметь правильно определять все действующие при фрезеровании силы и соответственно их значению и величине выбирать фрезу и оправку, зажимные приспособления, мощность и жесткость станка. Значения отдельных составляющих силы резания в зависимости от окружной силы Р

можно ориентировочно определить, исходя из приведенных в табл. 32 соотношений.

Таблица 32

Составляющие силы резания

Цилиндрические, дисковые, фасонные и концевые фрезы, работающие периферией

Цилиндрические и концевые фрезы, работающие торцом

Для уменьшения влияния сил, возникающих в процессе фрезерования, в качестве общих правил рекомендуется: а) располагать фрезу на оправке ближе к опоре; б) ставить добавочную серьгу и применять поддержки при больших сечениях стружки или при работе на больших скоростях резания; в) стопорить консоль и поперечные салазки при работе с продольной подачей; г) правильно выбирать направление винтовых канавок фрезы; д) прочно крепить детали в тисках, приспособлениях и на столе станка.

Давление резания

Окружная сила резания Р

, которая должна быть сообщена зубу фрезы для снятия стружки, зависит от сечения срезаемого слоя и твердости обрабатываемого материала. Если разделить окружную силу резания

Р

на сечение срезаемого слоя, получим так называемое удельное давление резания. Определение удельного давления резания впервые установлено И. А. Тиме.

Удельным давлением резания

называется сила резания, которая приходится на единицу площади поперечного сечения срезаемого слоя. Обозначается удельное давление резания буквой

р

, выражается в килограммах на квадратный миллиметр (сокращенно

кГ/мм

2) и определяется по формуле:

где Р

— окружная сила резания в

кГ

;

F

сред — среднее поперечное сечение срезаемого слоя в

мм

2. Удельное давление зависит от твердости обрабатываемого металла и толщины срезаемого слоя

а

. Чем тоньше срез, тем больше удельное давление резания, и, наоборот, чем толще срез, тем меньше удельное давление резания. В табл. 33 даны значения удельного давления резания в

кГ/мм

2 для разных материалов в зависимости от наибольшей толщины срезаемого слоя

а

наиб. Определив по табл. 33 удельное давление резания, легко рассчитать окружную силу резания:

P = P · F

сред

кГ

.(37)

При скоростном фрезеровании окружная сила резания Р

получается несколько меньшей, чем при определении по формуле (37) в связи с измененными условиями резания. Но с достаточной для цеховых расчетов точностью этой формулой можно пользоваться и для случаев фрезерования при высоких скоростях резания.

Таблица 33

Удельное давление резания р

при фрезеровании в

кГ/мм

2

Пример 23. Определить окружную силу резания Р

при обработке стали

σb

= 75

кГ/мм

2 цилиндрической фрезой диаметром 63

мм

, с 14 зубьями, при глубине фрезерования 5

мм

, ширине фрезерования 50 мм, подаче 0,06

мм/зуб

(данные примера 17).

a

наиб =

s

зуб sin φ = 0,06 sin 32°40′ = 0,06 · 0,544 = 0,033

мм

.

В табл. 33 нет значения a

наиб = 0,033

мм

. Поэтому берем среднее значение между

a

наиб = 0,03 и

a

наиб = 0,04

мм

для стали с

σb

= 75

кГ/мм

2, т. е. между 475—570 и 455—535

кГ/мм

2. Принимаем

р

= 500

кГ/мм

2. Среднее поперечное сечение срезаемого слоя

F

Сред определяем по формуле (35) и подставляем все величины в формулу (37) для определения

Р

:

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие виды стружки возможны при фрезеровании? От чего зависит вид получающейся стружки? Как влияет на вид стружки величина переднего угла? Как влияет на вид стружки скорость резания? 2. Какую форму имеет стружка при фрезеровании цилиндрической фрезой? То же, торцовой фрезой? 3. Что такое толщина среза (стружки) и как она определяется? Что такое наибольшая толщина среза (стружки)? 4. Как определить наибольшее и среднее поперечное сечение стружки при работе одного зуба? Как определить среднее поперечное сечение стружки при работе нескольких зубьев? 5. Какие силы возникают при фрезеровании? Что называют окружной и падиальной силами резания? Что называют результирующей силой резания? Н 6 Как определить усилие подачи? Какое направление имеет вертикальная составляющая при фрезеровании против подачи и по подаче? 7. Что такое осевая сила? Как ее следует направлять при работе фрезами с винтовыми зубьями? 8. Что называют удельным давлением резания при фрезеровании? Для чего его необходимо знать? Как оно определяется?

предыдущая страница

| оглавление | следующая страница |

Глубина

Это то, на какой слой резец входит в материал. Особенности:

- Зависимость от плотности и других характеристик заготовки.

- При черновой металлообработке врезка большая, а при чистовой и финишной снимается минимальный слой.

- Естественное ограничение – размер режущей кромки.

Правильно выбранный параметр определяет:

- производительность процедуры, скорость обработки;

- внешний вид и качество полученной поверхности.

Не всегда быстро – это максимально глубоко за один раз. Во многих случаях продуктивнее будет сделать 2-3 прохода на меньшее заглубление. Это позволит улучшить срез, а также сохранить целостность резца на более долгий период.

Режимы резания

Ширина фрезерования — ширина обрабатываемой поверхности задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резанья) — толщина слоя снимаемого фрезой материала за один проход. Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

Скорость резанья — это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резанья рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество зубьев фрезы и на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры). Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача — это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном — Y, поперечном — X или вертикальном — Z направлении.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подачи на один зуб фрезы умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Подача

Еще один очень важный параметр, который сильно определяет длительность эксплуатации фрезы. Вот что зависит от выбранного режима:

- Толщина срезаемого слоя.

- Производительность станка.

- Уровень точности.

При выборе очень часто фрезеровщики первостепенно обращают внимание на рекомендации производителей режущего инструмента. Обычно работает такая зависимость: чем выше подача, тем меньше скорость резания. Это связано с повышением осевой нагрузки. При выборе высокого уровня одновременно двух параметров вы можете получить повышенный износ. Чаще всего показатель выбирается в диапазоне 0,1-0,25.

Ширина фрезерования

Этот параметр не всегда необходимо проставлять вручную. Обычно он напрямую зависит от того, какого диаметра фреза. Таким образом, регулировать его можно, просто выбрав «правильный» инструмент. Например, для соответствующей ширины паза. Соответственно, чем выше значение, тем больше слой, который срезается за один раз. Как правило, также уменьшается срок эксплуатации инструмента при длительном времени работы.

Зато за счет большой ширины фрезеровки можно сделать канавку за один проход вместо двух и более.

Как выбрать по таблице режимов резания при фрезеровании ЧПУ и вручную: практичные советы

Конечно, можно и нужно пользоваться готовыми значениями, но нельзя игнорировать вспомогательные факторы, такие как:

- опыт фрезеровщика;

- степень износа фрезы;

- состояние, в котором находится сам станок;

- технологические возможности устройств;

- материал изготовления резца;

- из чего изготовлена заготовка;

- черновой или чистовой процесс.

Мы представим табличные данные, в которых отображаются основные параметры в зависимости от действий:

| Тип работ и материал | Диаметр, мм | Скорость, об/мин |

| Раскрой/выборка акрила, композита или ПВХ до 10 мм | 3,175 | 18000 |

| Раскрой/выкройка дерева или материалов из древесных компонентов | От 3,175 до 8 | От 24000 до 15000 |

| Фрезеровка латуни и бронзы | 2 | 15000 |

| Фрез-ка дюралюминия | 3,175 | 15000 – 20000 |