МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| СВЕРЛА СПИРАЛЬНЫЕ Технические условия Twist drills. Specifications | ГОСТ 2034-80 |

Дата введения 01.01.82

Настоящий стандарт распространяется на сверла из быстрорежущей стали диаметром от 0,25 до 80,0 мм, для сверления отверстий в конструкционных сталях повышенной и высокой обрабатываемости твердостью 159 … 229 НВ, углеродистых и легированных конструкционных сталях твердостью 179 … 321 НВ, углеродистых и легированных инструментальных сталях твердостью 179 … 269 НВ, серых и ковких чугунах твердостью 170 … 210 НВ, изготовляемые для нужд народного хозяйства и на экспорт.

Требования настоящего стандарта в части разд. 1, 3, 4, 5, пп. 2.2 и 2.3 являются обязательными, другие требования — рекомендуемыми.

(Измененная редакция, Изм. № 2, 3).

СВЕРЛА СПИРАЛЬНЫЕ Технические условия

Twist drills. Specifications

МКС 73.060.99 ОКП 39 1202

ГОСТ

2034-80

Дата введения 01.01.82

Настоящий стандарт распространяется на сверла из быстрорежущей стали диаметром от 0,25 до 80,0 мм, для сверления отверстий в конструкционных сталях повышенной и высокой обрабатываемости твердостью 159…229 НВ, углеродистых и легированных конструкционных сталях твердостью 179…321 НВ, углеродистых и легированных инструментальных сталях твердостью 179…269 НВ, серых и ковких чугунах твердостью 170…210 НВ, изготовляемые для нужд народного хозяйства и на экспорт.

Требования настоящего стандарта в части разд. 1, 3, 4, 5, пп. 2.2 и 2.3 являются обязательными, другие требования — рекомендуемыми.

(Измененная редакция, Изм. № 2, 3).

ПАСПОРТИЗАЦИЯ

ГОСТ 885-77* Сверла спиральные. Диаметры ГОСТ 886-77* Сверла спиральные с цилиндрическим хвостовиком. Длинная серия. Основные размеры ГОСТ 2034-80 Сверла спиральные. Технические условия ГОСТ 2092-77* Сверла спиральные удлиненные с коническим хвостовиком. Основные размеры ГОСТ 4010-77* Сверла спиральные с цилиндрическим хвостовиком. Короткая серия. Основные размеры ГОСТ 5756-81 Сверла спиральные с твердосплавными пластинами. Технические условия ГОСТ 8034-76 Сверла спиральные малоразмерные диаметром от 0,1 до 1,5мм с утолщенным цилиндрическим хвостовиком. Техническое условия ГОСТ 10902-77* Сверла спиральные с цилиндрическим хвостовиком. Средняя серия. Основные размеры ГОСТ 10903-77* Сверла спиральные с коническим хвостовиком. Основные размеры ГОСТ 12121-77* Сверла спиральные длинные с коническим хвостовиком ГОСТ 12122-77* Сверла спиральные с коротким цилиндрическим хвостовиком. Длинная серия. Основные размеры ГОСТ 14952-75 Сверла центровочные комбинированные. Технические условия ГОСТ 17273-71* Сверла спиральные цельные твердосплавные укороченные. Конструкция и размеры ГОСТ 17274-71* Сверла спиральные цельные твердосплавные. Короткая серия. Конструкция и размеры ГОСТ 17275-71* Сверла спиральные цельные твердосплавные. Средняя серия. Конструкция и размеры ГОСТ 17276-71* Сверла спиральные цельные твердосплавные с коническим хвостовиком. Конструкция и размеры ГОСТ 17277-71* Сверла спиральные цельные твердосплавные. Технические устройства ГОСТ 19543-74 Сверла спиральные с цилиндрическим хвостовиком для обработки легких сплавов. Средняя серия. Конструкция ГОСТ 19544-74 Сверла спиральные с цилиндрическим хвостовиком для обработки легких сплавов. Длинная серия. Конструкция ГОСТ 19545-74 Сверла спиральные левые с цилиндрическим хвостовиком для обработки легких сплавов. Конструкция ГОСТ 19546-74 Сверла спиральные с коническим хвостовиком для обработки легких сплавов. Конструкция

* справочная информация: Сверло́ — режущий инструмент с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания, то есть получения не сквозных углублений. Классификация свёрл По конструкции рабочей части бывают: Спиральные (винтовые) — это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов. Конструкции Жирова — на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ0=70°; 2φ0’=55°. Тем самым длина режущей кромки увеличивается, и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°. Плоские (перовые; жарг. пёрки) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком. Свёрла Форстнера — усовершенствованная версия перового, с дополнительными резцами-фрезами. Для глубокого сверления (L≥5D) — удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла. Конструкции Юдовина и Масарновского — отличаются большим углом наклона и формой винтовой канавки (ω=50…65°). Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность. Одностороннего резания — применяются для выполнения точных отверстий за счёт наличия направляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла). Пушечные — представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D. Ружейные — применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую, получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости. Кольцевые — пустотелые свёрла, превращающие в стружку только узкую кольцевую часть материала. Центровочные — применяют для сверления центровых отверстий в деталях. По конструкции хвостовой части бывают: — Цилиндрические — Конические — Четырёхгранные — Шестигранные — Трёхгранные — SDS По способу изготовления бывают: Цельные — спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15 диаметром до 8 мм, либо из твёрдого сплава диаметром до 6 мм. Сварные — спиральные свёрла диаметром более 8 мм изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали). Оснащённые твёрдосплавными пластинками — бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления). Со сменными твердосплавными пластинами — так же называются корпусными (оправку, к которой крепятся пласты, называют корпусом). В основном, используются для сверления отверстий от 12 мм и более. Со сменными твердосплавными головками — альтернатива корпусным сверлам. По назначению По форме обрабатываемых отверстий бывают: — Цилиндрические — Конические По обрабатываемому материалу бывают: — Универсальные — Для обработки металлов и сплавов — Для обработки бетона, кирпича, камня — имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т. д. — Для обработки стекла, керамики — Для обработки дерева Информация взята из Википедии.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сверла должны изготовляться трех классов точности:

А1 — повышенной точности;

В1, В — нормальной точности.

Сверла класса точности А1 предназначены для сверления отверстий 10—13 квалитетов точности, класса точности В1 — для сверления отверстий до 14 квалитета точности, класса точности В — для сверления отверстий до 15 квалитета точности.

(Измененная редакция, Изм. № 2).

1.2. Сверла должны быть изготовлены из быстрорежущей стали по ГОСТ 19265. Допускается изготовление сверл из быстрорежущей стали других марок, обеспечивающих стойкость сверл, не уступающую стойкости сверл, изготовленных из быстрорежущей стали по ГОСТ 19265.

По заказу потребителя допускается изготовление сверл из легированной стали марки 9ХС по ГОСТ 5950.

(Измененная редакция, Изм. № 1).

1.3. В зоне сварки не допускаются: непровар, кольцевые трещины и поверхностные раковины.

(Измененная редакция, Изм. № 3).

1.4. Хвостовики сварных сверл должны быть изготовлены из стали марки 45 по ГОСТ 1050 или марки 40Х по ГОСТ 4543.

1.5. Твердость рабочей части сверл должна быть:

у сверл из быстрорежующей стали:

63.. .65 HRC3……………………………. диаметром до 5 мм

63.. .66 HRC3……………………………. » св. 5 мм

у сверл из стали марки 9ХС:

62.. .64 HRC3……………………………. диаметром до 5 мм

62.. .65 HRC3……………………………. » св. 5 мм

Твердость рабочей части сверл из быстрорежущей стали с содержанием ванадия не менее 3 % и кобальта не менее 5 % должна быть выше на 1—2 единицы HRC3.

Издание официальное Перепечатка воспрещена

★

У цельных сверл твердость должна быть обеспечена на длине канавки, уменьшенной на величину не более 1,5 диаметров сверла, у сварных сверл — на длине не менее 2/3 длины винтовой канавки.

П римечание. Сверла диаметром до 3 мм допускается подвергать термообработке на всей длине сверла.

(Измененная редакция, Изм. № 1, 3).

1.6. Твердость лапок сверл с коническим хвостовиком должна быть 32…47 HRC3.

1.7. Твердость поводков сверл с цилиндрическим хвостовиком должна быть не менее 27 HRC3.

МЕТОДЫ ИСПЫТАНИЙ

3.1. Испытания сверл на работоспособность, средний и 95%-ный периоды стойкости проводятся на сверлильных, фрезерных, токарных станках с механизированной подачей с применением вспомогательного инструмента, которые должны соответствовать установленным для них нормам точности и жесткости.

3.2. Сверла должны испытываться на образцах из стали марки 45 по ГОСТ 1050 твердостью 187 . . . 207 НВ сверлением глухих отверстий глубиной равной трем диаметрам, но не более 85 мм.

Параметр шероховатости поверхности образца не должен быть более, мкм:

для сверл диаметром до 2,95 мм 0,8

для сверл диаметром св. 2,95 мм 40

3.3. В качестве смазочно-охлаждающей жидкости должен применяться 5%-ный по массе раствор эмульсола в воде с расходом не менее 5 дм/мин или масляные СОЖ.

3.4. При сверлении отверстий диаметром до 1 мм поверхность заготовки допускается предварительно закернить.

3.5. Испытания сверл должны проводиться на режимах, указанных в табл.8.

Таблица 8

| Диаметр сверла, мм | Скорость резания для сверл серии, м/мин | Подача для сверл, мм/об | Количество отверстий при испытаниях на работоспособность | ||

| короткой и нормальной | длинной и удлиненной | коротких и нормальных | длинных и удлиненных | ||

| От 0,25 до 0,5 | 12 | — | 0,004 | — | 30 |

| Св. 0,5 до 0,7 | 14 | 0,006 | |||

| Св. 0,7 до 0,9 | 15 | 0,008 | |||

| Св. 0,9 до 1,1 | 20 | 16 | 0,010 | 0,008 | |

| Св. 1,1 до 1,4 | 21 | 0,015 | 0,012 | 25 | |

| Св. 1,4 до 1,8 | 18 | 0,020 | 0,015 | ||

| Св. 1,8 до 2,2 | 0,025 | 0,020 | |||

| Св. 2,2 до 2,8 | 23 | 20 | 0,030 | 0,025 | 22 |

| Св. 2,8 до 3,0 | 25 | 0,040 | 0,030 | ||

| Св. 3,0 до 5,0 | 29 | 23 | 0,100 | 0,070 | 20 |

| Св. 5,0 до 7,0 | 29 | 0,140 | 0,100 | 18 | |

| Св. 7,0 до 9,0 | 0,170 | 0,140 | |||

| Св. 9,0 до 11,0 | 28 | 22 | 0,200 | 0,170 | 15 |

| Св. 11,0 до 14,0 | 0,220 | 0,170 | |||

| Св. 14,0 до 18,0 | 0,250 | 0,200 | 12 | ||

| Св. 18,0 до 23,0 | 0,280 | 0,220 | 10 | ||

| Св. 23,0 до 30,0 | 0,320 | 0,250 | 6 | ||

| Св. 30,0 до 35,0 | 27 | 21 | 0,400 | 0,280 | 4 |

| Св. 35,0 до 45,0 | — | 0,430 | — | 4 | |

| Св. 45,0 до 60,0 | 0,560 | 3 | |||

| Св. 60,0 до 80,0 | 25 | 0,800 | 3 | ||

Примечания:

1. Для сверл, изготовленных из стали марки 9ХС, поправочный коэффициент на скорость резания и подачу равен 0,5.

2. При отсутствии на станке необходимых подач (мм/об), вращения (мин) допускается подбирать ближайшие и при условии, что минутная подача отличалась не более 10% от подсчитанной по данным, указанным в табл.8.

3.6. После испытаний на работоспособность на режущих кромках сверл не должно быть выкрашиваний, сколов и сверла должны быть пригодны к дальнейшей работе.

3.7. Приемочные значения среднего и 95%-ного периодов стойкости должны быть не менее указанных в табл.9.

Таблица 9

| Диаметр сверла, мм | Приемочные периоды стойкости, мин | |||

| средний | установленный | |||

| А1 | B1, B | А1 | В1, В | |

| От 0,25 до 0,5 | 8 | — | 2,3 | — |

| Св. 0,5 до 0,7 | 9 | 2,8 | ||

| Св. 0,7 до 0,9 | 12 | 3,5 | ||

| Св. 0,9 до 1,1 | 16 | 11 | 4,5 | 2,8 |

| 1,1 » 1,4 | 20 | 14 | 6,0 | 3,5 |

| 1,4 » 1,8 | 23 | 16 | 7,0 | 4,0 |

| 1,8 » 2,2 | 26 | 18 | 8,0 | 4,5 |

| 2,2 » 2,8 | 29 | 21 | 9 | 5,0 |

| 2,8 » 3,0 | 33 | 23 | 10 | 6,0 |

| 3,0 » 5,0 | 34 | 24 | 15 | 8 |

| 5,0 » 7,0 | 36 | 25 | 16 | 9 |

| 7,0 » 9,0 | 41 | 28 | 18 | 10 |

| 9,0 » 11,0 | 49 | 34 | 22 | 12 |

| 11,0 » 14,0 | 58 | 40 | 26 | 14 |

| 14,0 » 18,0 | 64 | 45 | 29 | 16 |

| 18,0 » 23,0 | 76 | 51 | 35 | 18 |

| 23,0 » 30,0 | 82 | 56 | 37 | 20 |

| Св. 30,0 до 35,0 | — | 62 | — | 22 |

| » 35,0 » 45,0 | 68 | 24 | ||

| » 45,0 » 60,0 | 74 | 25 | ||

| » 60,0 » 80,0 | 85 | 30 | ||

3.8. Твердость сверл контролируют на приборах по ГОСТ 23677.

3.9. Контроль внешнего вида сверл проводят визуально.

3.10. Параметры шероховатости поверхностей сверл проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцовыми инструментами, имеющими значения параметров шероховатости поверхностей не более указанных в п.1.11 с применением лупы ЛП-1-2 по ГОСТ 25706.

3.11. При контроле параметров сверл должны применяться методы и средства контроля, погрешность которых не должна быть более: при измерении линейных размеров — значений, указанных в ГОСТ 8.051; при измерении углов — 35% значения допуска на проверяемый угол; при контроле формы и расположения поверхностей — 25% значения допуска на проверяемый параметр.

3.12. Для сверл диаметром от 3 мм допускается проводить ускоренные испытания на средний период стойкости.

При проведении ускоренных испытаний пяти сверл на режимах, указанных в п.3.11, износ по задней поверхности измеряется после времени работы .

Значения времени и допустимый средний износ должны быть не более указанных в табл.10.

Таблица 10

| Диаметр сверла, мм | Время испытаний сверл классов точности, мин | Средний износ, мм | |

| А1 | В1, В | ||

| От 3 до 5 | 17 | 12 | 0,18 |

| Св. 5 » 7 | 18 | 12,5 | 0,24 |

| 7 » 9 | 20,5 | 14 | 0,30 |

| 9 » 11 | 24,5 | 17 | 0,33 |

| 11 » 14 | 29 | 20 | 0,36 |

| 14 » 18 | 32 | 22,5 | 0,48 |

| 18 » 23 | 38 | 25,5 | 0,54 |

| 23 » 30 | 41 | 28 | 0,60 |

| 30 » 35 | — | 25 | 0,40 |

| 35 » 45 | — | 27 | 0,50 |

| 45 » 60 | — | 30 | 0,60 |

| 60 » 80 | — | 34 | 0,80 |

(Введен дополнительно, Изм. N 3).

1.9. 1.10. (Исключены, Изм. № 3).

1.11. Параметры шероховатости поверхностей сверл по ГОСТ 2789 не должны быть более указанных в табл. 1.

Таблица 1

мкм

| Нормы параметров шероховатости | ||||||

| Наименование поверхности сверла | Ra | Rz | Ra | Rz | Ra | Rz |

| Класс точности сверла | ||||||

| А1 | В1 | В | ||||

| Задние поверхности режущей части | 3,2 | 6,3 | 6,3 | |||

| Поверхности направляющих ленточек Поверхности канавок сверл диаметром: | — | 3,2 | — | 3,2 | — | 6,3 |

| до 1,0 мм | — | 3,2 | — | 10 | — | 10 |

| св. 1,0 мм | — | 6,3 | — | 10 | — | 10 |

| Поверхности хвостовика | 0,8 | — | 1,25 | — | 1,6 | — |

Примечание. У сверл класса точности В с фрезерованными канавками допускается шероховатость канавок Rz< 20 мкм.

1.12. Поля допусков диаметров режущей части сверл, измеренные в начале рабочей части, должны быть:

Ь8 — для сверл классов точности А1 и В1;

Ь9 — для сверл классов точности В.

ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки — по ГОСТ 23726.

2.2. Испытания сверл на средний период стойкости проводят один раз в три года, на 95%-ный период стойкости один раз в год, не менее чем на пяти сверлах.

2.3. Испытаниям должны подвергаться сверла классов точности А1 и В (или В1) одного типоразмера из каждого диапазона диаметров, мм: от 0,25 до 3,0; св. 3,0 до 11,0; св. 11,0 до 18,0; св. 18,0 до 23,0; св. 23,0 до 80,0.

2.2, 2.3. (Измененная редакция, Изм. N 3).

1.11, 1.12. (Измененная редакция, Изм. № 2).

1.13. Предельные отклонения длин сверл не должны быть более:

2j s 16 — для общей длины;

3j s 16 — для длины рабочей части.

1.14. Сверла должны иметь на рабочей части уменьшение диаметра по направлению к хвостовику (обратную конусность) в пределах 0,02—0,08 мм на 100 мм длины.

Примечания:

1. Сверла диаметром до 1 мм допускается изготовлять без уменьшения диаметра (увеличение диаметра по направлению к хвостовику не допускается).

2. Для сверл диаметром до 3 мм допускается уменьшение диаметра по направлению к хвостовику до 0,1 мм.

3. Для сверл с цилиндрическим хвостовиком диаметром до 12 мм допускается уменьшение диаметра на всей длине сверла.

1.15. Для сверл класса точности А1 допуск симметричности сердцевины в радиусном выражении относительно оси рабочей части сверла должен соответствовать указанному в табл. 3.

Таблица 3*

мм

| Диаметр сверла | Допуск симметричности | Диаметр сверла | Допуск симметричности |

| До 1 | 0,03 | Св. 6 до 10 | 0,08 |

| Св. 1 до 3 | 0,04 | » 10 » 20 | 0,10 |

| » 3 » 6 | 0,05 | » 20 » 30 | 0,15 |

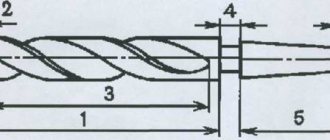

ДИАМЕТР СВЕРЛА и ДЛИНА СВЕРЛА

Исходя из решения различного рода технологических задач, разной толщины обрабатываемых изделий из сплавов и металлов, сверла подразделяются на четыре категории: 1. Сверло короткая серия; 2. Сверло средняя серия; 3. Сверло длинная серия; 4. Сверло удлиненная серия. Стандарты сверла по длине и диаметру: Сверло короткой серии — диаметр 0,3-20 мм и длина сверла 20-131 мм, сверло длинной серии — диаметр 1-20 мм и длина сверла 56-254 мм, сверло удлиненной серии — диаметр 6-30 мм и длина сверла 225-395 мм, сверло средней серии — диаметр — 0,3-20 мм и длина сверла 19-205 мм.

1.14, 1.15. (Измененная редакция, Изм. № 2).

1.16. Допуск симметричности поводка сверл с цилиндрическим хвостовиком в радиусном выражении относительно оси хвостовика должен соответствовать для сверл диаметром, мм:

От 3,00 до 4,75 ………………………….. 0,050

Св. 4,75 до 9,50………………………….. 0,060

Св. 9,50 до 15,00…………………………. 0,075

Св. 15,00 до 40,00 ………………………… 0,090

(Измененная редакция, Изм. № 3).

1.17. Допуск прямолинейности главных режущих кромок для сверл класса точности А1 должен соответствовать указанному в табл. 4.

Таблица 4

мм

| Диаметр сверла | Св. 1 до 3 | Св. 3 до 6 | Св. 6 до 10 | Св. 10 до 20 | Св. 20 до 30 |

| Допуск прямолинейности | 0,06 | 0,08 | 0,10 | 0,15 | 0,20 |