Фасонные резцы

- Главная /

- Механическая обработка /

- Фасонные резцы

Фасонные резцы относятся к нестандартным резцам.

Фасонные резцы применяют для обработки деталей со сложной формой образующей. По сравнению с обычными резцами они обеспечивают идентичность формы, точность размеров детали, которая зависит в основном от точности изготовления резца, высокую производительность благодаря одновременной обработке всех участков фасонного профиля детали и большую экономию машинного времени. Резцы проектируют для обработки конкретной детали, и их применение экономически оправдано в крупносерийном и массовом производстве.

Рис. 1. Формы фасонных резцов.

| а) | б) |

| в) |

Фасонные резцы классифицируют по следующим признакам:

1. По форме — стержневые (рис. 1, а), призматические (рис. 1, б) и круглые (рис. 1, в).

- Стержневые резцы применяют для обработки коротких фасонных поверхностей. Их недостатком является малое число переточек — из-за малой высоты рабочей части.

- Призматические фасонные резцы имеют большее число переточек и могут обрабатывать более длинные фасонные поверхности. Крепление и базирование резца в специальном резцедержателе осуществляется с помощью крепления типа “ласточкин хвост”. Недостаток призматических резцов — невозможность обработки внутренних фасонных поверхностей.

- Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, чем призматические и допускают большее число переточек. Устанавливают резцы в специальном резцедержателе и базируют по отверстию и торцу.

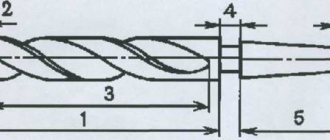

2. По направлению подачи: радиальные (рис. 2,а) и тангенциальные (Рис. 2, б).

Рис. 2. Радиальный и тангенциальный фасонные резцы. Sr — радиальная подача резца, St — тангенциальная подача.

3. По расположению оси отверстия или установочной базы резца по отношению к оси вращения заготовки: с параллельным или наклонным расположением.

4. По конструкции: цельные и составные, например, с припаянными пластинами из твёрдого сплава.

Таблица 1

Геометрические элементы лезвия рабочей части фасонных резцов

| Материал заготовки | Передний угол g, град. | |

| БРС | ТС | |

| Алюминий, медь | 20 — 25 | 10 — 15 |

| Бронза, свинцовая латунь | 0 — 10 | 0 — 5 |

| Сталь с sв, МПа: | — | — |

| до 500 | 25 | 20 |

| 500 — 800 | 20 — 25 | 15 — 20 |

| 800 — 1000 | 10 — 15 | 5 — 10 |

| Чугун с НВ: | — | — |

| до 200 | 12 — 15 | 8 — 10 |

| свыше 200 | 8 | 8 |

| Задний угол, a | 8 — 15 | 8 — 12 |

| Примечание: БРС — быстрорежущая сталь, ТС — твёрдый сплав | ||

Таблица 2

Размеры фасонных дисковых резцов с отверстиями под штифт, мм.

| Глубина профиля заготовки, tmax, мм, не более | D | D (H8) | d1 | bmax | K | r | D1 | d2 |

| 6 | 50 | 13 | 20 | 9 | 3 | 1 | 28 | 5 |

| 8 | 60 | 16 | 25 | 11 | 3 | 2 | 34 | 5 |

| 11 | 75 | 22 | 34 | 15 | 4 | 2 | 42 | 5 |

| 14 | 90 | 22 | 34 | 18 | 4 | 2 | 45 | 6 |

| 18 | 100 | 27 | 40 | 23 | 5 | 2 | 52 | 8 |

| 25 | 125 | 27 | 40 | 30 | 5 | 3 | 55 | 8 |

Таблица 3

Размеры фасонных дисковых резцов с торцовыми рифлениями, мм.

| Глубина профиля заготовки, tmax, мм, не более | D | D (H8) | d1 | bmax | K | r | D1 | d2 |

| 4 | 30 | 10 | 16 | 7 | 3 | 1 | — | — |

| 6 | 40 | 13 | 20 | 10 | 3 | 1 | 20 | 3 |

| 8 | 50 | 16 | 25 | 12 | 4 | 2 | 26 | 3 |

| 10 | 60 | 16 | 25 | 14 | 4 | 2 | 32 | 3 |

| 12 | 70 | 22 | 34 | 17 | 5 | 2 | 35 | 4 |

| 15 | 80 | 22 | 34 | 20 | 5 | 2 | 40 | 4 |

| 18 | 90 | 22 | 34 | 23 | 5 | 2 | 45 | 5 |

| 21 | 100 | 27 | 40 | 25 | 5 | 2 | 50 | 5 |

Примечания:

- Для заданной глубины профиля tmax допускается применять резцы больших габаритных размеров, например, для заготовки с глубиной профиля 7 мм можно принять резцы с габаритными размерами для tmax< 14 мм .

- Передний угол g выбирают по табл. 1

- Размер Lp зависит от длины обрабатываемой поверхности.

- Размеры

| Рис. 3. Резцедержатель круглого фасонного резца | Рис. 4. Резцедержатель призматического фасонного резца |

- Токарные резцы

- Осевой инструмент

Требования к инструментам

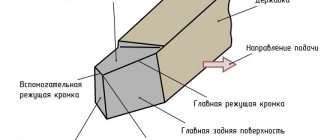

На токарном станке могут использовать самые разные режущие инструменты, каждый из которых будет работать в более тяжелых условиях по сравнению с любыми деталями машин. По этой причине к материалу, из которого они изготовляются, предъявляются повышенные требования.

Твердость инструмента всегда должна оказываться выше, чем она же у обрабатываемой заготовки. Если это не соблюдать, то вместо резания будет наблюдаться смятие режущей кромки.

Высокая износостойкость наиважнейшая требование, предъявляемое к металлорежущему инструменту от которого зависит время на обработку до последующей переточки.

Высокая теплостойкость подразумевает такое качество инструмента, при котором он способен выполнять обработку без потери режущих свойств не смотря на высокую температуру.

Высокая механическая прочность влияет на устойчивость инструмента к воздействию силы резания, которая в процессе обработки достигает высоких значений. Материал, из которого изготавливается режущий инструмент, должен хорошо работать, как на изгиб, так и на сжатие.

Читать также: Бисероплетение на станке для начинающих

Фасонные резцы применяются для обработки деталей с фасонным профилем. По сравнению с обычными резцами они обеспечивают:

- идентичность формы, точность размеров деталей, так как они зависят не от квалификации рабочего, а в основном от точности изготовления резца;

- высокую производительность благодаря большой экономии машинного времени, связанной с сокращением пути резания, и вспомогательного времени, требуемого на установку и наладку резца при смене его;

- высокую долговечность благодаря большому количеству допускаемых переточек;

- меньшее количество брака;

- простоту заточки.

На рис. 76 приведена схема обработки при помощи десяти простых и двух фасонных резцов. В первом случае время обработки

Рисунок 76 – Схема работы фасонных резцов

равно 41/2 мин. (в расчет были приняты резцы В, С, F, G, К, J), тогда как во втором около 11/2 мин., т. е. экономия получается в 3 раза. Установка двух фасонных резцов значительно проще и быстрее по сравнению с установкой десяти резцов. На заточку двух резцов требуется во много раз меньше времени, чем на заточку .десяти резцов.

Из-за большой стоимости фасонные резцы применяются при крупносерийном и массовом производствах.

Типы фасонных резцов

В практике встречаются разнообразные фасонные резцы, которые делятся па следующие типы (рис. 77):

- по форме резца: круглые (рис. 77, а) и призматические (рис. 77, б);

- по установке относительно детали: радиальные (рис. 77, а, б) и тангенциальные (рис. 77, в);

- по расположению оси отверстия или базы крепления резца по отношению к оси детали: с параллельным расположением оси отверстия (рис. 77, г) или базы крепления и с наклонным расположением оси отверстия (рис. 77, д) или базы крепления;

- по расположению передней поверхности: с положительным (или равным нулю) передним углом (рис. 77, а, б) или с положительным передним углом и углом наклона режущей кромки (рис. 77, е)

- по форме образующих фасонных поверхностей: с кольцевыми образующими (рис. 77, а, е) или с винтовыми образующими (рис. 77, ж).

Рисунок 77 – Типы фасонных резцов

Круглый резец насаживается на оправку и предохраняется от проворачивания при помощи зубьев или рифлений, сделанных на одном из его торцов (рис. 78). Призматический резец закрепляется в державке при помощи ласточкина хвоста и винтов.

Рисунок 78 – Крепление фасонных резцов

Радиальный фасонный резец

Радиальные резцы обладают круглой или призматической формой, тангенциальные чаще всего – призматической. Круглые резцы применяются для наружной и внутренней обработки, тогда как призматические – только для наружной.

Радиальный резец устанавливается по отношению к заготовке таким образом, чтобы обеспечить поперечную подачу по радиусу. В процессе резания ось детали пересекается одной или несколькими точками режущей кромки резца. Из-за широкого фронта работы радиальный резец работает в тяжелых условиях, вследствие чего приходится применять пониженные режимы резания. При обработке длинной заготовки малою сечения возникает опасность прогиба его от усилия резания.

Тангенциальный фасонный резец

Тангенциальный резец устанавливается по касательной к внутренней окружности профиля изделия. Режущая кромка снабжена скосом под углом φ (см. рис. 77, в). Это позволяет ему работать не сразу всем профилем, а с последовательным вводом в работу всех точек режущей кромки. Обработка профиля заканчивается тогда, когда последняя точка кромки пройдет через ось заготовки.

Тангенциальные резцы рекомендуется применять для обработки малоустойчивых к прогибу заготовок и неглубоких профилей.

В практике получили распространение резцы с параллельным расположением оси отверстия (для круглых) или базы крепления (для призматических) относительно оси заготовки. Наклонное расположение оси отверстия или базы крепления применяется в исключительных случаях, когда конфигурация детали на отдельных участках профиля не обеспечивает получения оптимальных задних углов при параллельном расположении.

Читать также: Степень раскисления стали это

Для улучшения процесса резания фасонные резцы необходимо снабжать положительным передним углом (см. рис. 77, а, б). Резцы с положительным углом у и углом наклона режущей кромки λ, (см. рис. 77, ё) применяются при повышенных требованиях в отношении соблюдения формы детали и точности заданных ее размеров (например, на ответственном участке 1-2 длиной l).

Круглые фасонные резцы

Круглые резцы обычно выполняются с кольцевыми образующими фасонных поверхностей.

Призматические резцы обладают по сравнению с круглыми надежностью крепления, широким выбором заднего угла, большой прочностью режущей кромки, лучшим отводом тепла, а также обеспечивают большую точность обработки детали.

Однако в практике круглые резцы получили более широкое распространение, что объясняется в основном простотой их изготовления как тел вращения.

Режущий инструмент — инструмент, предназначенный для изменения формы и размеров обрабатываемой заготовки путём удаления части материала в виде стружки или шлама с целью получения готовой детали или полуфабриката. Подразделяется:

- · по типу применения — на ручной и машинный (станочный), строительный, монтажный, и т. д.

- · по типу обрабатываемого материала — металлорежущий, дереворежущий, и т. д.,

- · по типу применяемого материала — быстрорежущий, для высокоскоростной обработки, и т. д.,

- · по типу обрабатываемой детали — зуборезный, резьбообразующий, и т. д.,

- · по характеру обработки — абразивный, шлифовальный, и т. д.,

по чистоте обработанной повехности – черновая обработка, получерновая обработка, чистовая обработка, получистовая обработка, суперчистовая обработка.

САПР Компас-3D. Проектирование фасонного круглого резца

Применение систем автоматизированного проектирования (САПР) к решению данной задачи позволяет существенно изменить, упростить и сделать нагляднее последовательность проектирования фасонных резцов.

Решение данной задачи возможно с применением 3D проектирования. Название конкретной САПР принципиального значения не имеет (САПР Компас-3D, SolidWorks, Autodesk Inventor, CATIA и т.п.). Иллюстрировать методику проектирования фасонных резцов мы будем на примере применения САПР Компас-3D.

Методика автоматизированного проектирования фасонных резцов соответствует классическому алгоритму проектирования (см. выше) и сводится к следующим основным этапам:

1. Загрузим САПР Компас-3D в оперативную память компьютера и создадим новый документ типа «Фрагмент».

2. В соответствии с заданием на проектирование выполним чертеж обрабатываемой детали по заданным размерам (рис.1).

Рис.1 Чертеж обрабатываемой детали

Примечание: В процессе создания чертежа необходимо следить за правильностью выполнения чертежных работ, не допуская участков с двойными линиями (одна линия поверх другой). Кроме этого не должно быть участков со следующими ошибками (рис.2):

Рис.2 Ошибки при создании чертежа

3. По чертежу обрабатываемой детали построим её трехмерную модель:

3.1. Подготовим чертеж к построению 3D модели (рис.3):

— уберем с чертежа размеры и все текстовые надписи и обозначения;

— уберем штриховку;

— уберем с помощью команды САПР «удалить часть кривой» участки линий, которые при вращении вокруг оси могут вызвать у компьютера состояние неопределенности и привести к ошибке.

Рис.3 Пример преобразования чертежа

В результате вращения полученного контура вокруг горизонтальной оси и получится 3D модель обрабатываемой детали.

3.2. Создадим в САПР Компас-3D еще один документ, типа «Деталь», выберем любую плоскость (XY, XZ или YZ) и создадим «Эскиз». Для примера, выберем плоскость XY. В режиме создания эскиза проведем горизонтальную осевую линию и через буфер обмена вставим подготовленный контур с рис. 3.

Рис.4 Пример созданного эскиза для операции вращения

3.3. Выйдем из режима «Эскиз» и выполним операцию «Вращение». В результате получим 3D модель обрабатываемой детали. Если в процессе выполнения операции «Вращение» возникает ошибка и 3D модель не строится, то необходимо вернуться к устранению ошибок (см. пункт 3.1). Если же ошибок нет, то на экране мы увидим построенную 3D модель детали.

Рис.5. 3D модель обрабатываемой детали

4. Назначим по программе Rezec «Расчет фасонного резца» значение переднего и заднего углов в точке профиля резца, обрабатывающего основную точку изделия, град.

В нашем случае: , .

5. На 3D модели детали в САПР построим плоскость, проходящую через линию пересечения плоскости ZX и наружной поверхностью детали, расположенную под углом к плоскости ZX.

5.1.1. Выберем плоскость ZX и перейдем в режим создания эскиза.

Рис.6(а). Вид детали в плоскости ZX

5.1.2. На инструментальной панели «Геометрия» выберем функцию «Спроецировать объект» и выделим левой кнопкой мыши боковые ребра детали. Через полученные точки 1,2 проведем отрезок.

Рис.6(б). Проведение отрезка через полученные точки 1,2

5.1.3. Выделим боковые ребра (Ctrl+LeftButton) и удалим их с помощью функции меню Редактор/Удалить/Удалить выделенные объекты (клавиша Delete).

5.1.4. Выйдем из режима «Создать эскиз» (рис.7).

Рис.7. Прямая линия, касательная наружной поверхности детали

5.1.5. Построим плоскость. На панели «Вспомогательная геометрия» выберем команду «Плоскость под углом к другой плоскости». Плоскость проводим через построенную прямую, под углом к стандартной плоскости ZX (рис.8).

Рис.8. Результат построения плоскости

6. Выполним сечение детали по построенной плоскости .

Рис.9. Сечение детали плоскостью

7. Выделим в дереве построений пункт «Сечение поверхностью» и выполним команду «Новый чертеж из модели».

Рис.10. Выполнение команды «Новый чертеж из модели»

В результате получим чертеж сечения (рис.11) с двумя отличающимися профилями 1 и 2. Для построения фасонного резца выбираем профиль 1.

Рис.11. Построение профиля режущей кромки фасонного резца

8. Создадим новый документ, типа «Деталь», выберем плоскость XY, выполним команду «Эскиз». Проведем осевую линию, через буфер обмена перенесем Профиль 1, доработаем эскиз конструктивно с учетом выбранного диаметра и выполним операцию «Вращение» для построения 3D модели фасонного резца.

Рис.12. Построение 3D модели фасонного резца

9. Доработаем резец конструктивно. Для получения необходимого технологически профиля непосредственно фасонного резца выполним операцию вырезания в осевой плоскости с выбранным ранее углом γ°.

Рис.13. Доработка конструкции 3D модели фасонного резца

10. Окончательно получаем 3D модель фасонного резца (рис.14).

Рис.14. 3D модель фасонного резца

11. Для получения чертежа из трехмерной модели создадим новый документ «Чертеж», определим формат листа в зависимости от размеров резца. Выберем в меню <�Вставка>/<�Вид с модели>/<�Стандартные> и создадим стандартные виды.

Рис.15. Создание чертежа по 3D модели фасонного резца

12. Заполним штамп, проставим размеры, точность обработки, шероховатость и технические требования.

Геометрические особенности фасонных резцов

Фасонные резцы, так же как и обычные (проходные, подрезные и т.д.), должны иметь соответствующие передние и задние углы, чтобы обеспечить рациональные углы резания. Причем все, что касается передних и задних углов обычных резцов, целиком может быть перенесено и на фасонные резцы.

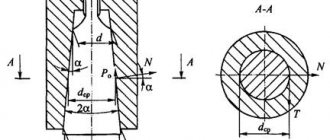

Задний угол круглого фасонного резца образуется за счет установки оси резца выше оси обрабатываемой детали на величину h0 (см. рис. 2.1):

h0=R1·sin(α1) (2.1.)

где R1 — радиус резца для точки Т1; α1- задний угол для точки Т1.

Передний угол круглого фасонного резца образуется в процессе заточки. Для этого переднею грань резца опускают ниже его оси на величину Н0:

Н0=R1·sin(γ1+ α1) (2.2)

где R1 — радиус резца для точки Т1; γ1 — передний угол для точки Т1.

Рис. 2.1.

Задний угол призматического фасонного резца достигается наклонной установкой тела резца под этим углом к плоскости резания (см. рис. 2.2). Передний угол образуется заточкой передней поверхности под углом β к образующей задней поверхности. Угол β определяется по формуле:

β=90˚- (α1 + γ1) (2.3)

Характерной особенностью фасонных резцов является то, что передние и задние углы у них для различных точек профиля неодинаковы. Покажем это на примере призматического фасонного резца (см. рис. 2.2). Для этого продолжим линию передней поверхности и опустим перпендикуляр из центра детали (точки О1) на эту линию. Точку пересечения перпендикуляра с линией передней поверхности обозначим буквой К. Из рассмотрения треугольников Т1КО1 и Т2КО1 следует, что

O1К=r1·sin(γ1) и O1К=r2·sin(γ2) (2.4)

Тогда r1·sin(γ1)= r2·sin(γ2), и, следовательно,

sin(γ2)=(r1/r2) ·sin(γ1) (2.5)

Рис. 2.2. Схема, иллюстрирующая изменение геометрических параметров призматического фасонного резца

Кроме того, из того, что r1>r2 , следует выполнение следующих неравенств:

(2.6)

При х<�π/2, функция sin(x) является непрерывно возрастающей. Тогда для технологически допустимых значении переднего угла γ (γ <<�π/2) из неравенств (2.6.) следует неравенство γ2< γ1.

Таким образом, можно утверждать, что передний угол изменяется по длине режущей кромки фасонного резца, причем участки режущей кромки, обрабатывающие поверхности большего диаметра, имеют меньшие значения переднего угла.

Для анализа величин задних углов в различных точках профиля через точки Т1 и Т2 проведем линии, перпендикулярные к образующим задних поверхностей в этих точках. Из построения следует, что

ψ1= α1 + γ1 и ψ2= α2 + γ2 (2.7)

Принимая во внимание равенство ψ1 = ψ2 можно записать:

α2= α1+( γ1- γ2) (2.8)

Как установлено ранее γ1>γ2, следовательно, ( γ1- γ2)>0. Тогда из (2.8) следует неравенство задних углов в точка Т1 и Т2, то есть выполняется условие α1> α2.

Аналогичный результат может быть получен и для круглых фасонных резцов. Таким образом, применительно к фасонным резцам можно сделать следующий вывод: у фасонных резцов (как круглых так и призматических) с приближением рассматриваемых точек режущей кромки к центру или базе крепления резца передние утлы непрерывно уменьшаются, а задние непрерывно возрастают.

Выше мы рассматривали геометрические параметры фасонных резцов (передние и задние углы) в радиальной плоскости (плоскости, перпендикулярной к оси заготовки). Однако очень часто участки режущей кромки фасонного резца располагаются не параллельно, а под углом к оси обрабатываемой детали. В этих случаях условия резания и жесткость резца зависит не от радиальных углов, а от значения передних и задних углов в сечении, перпендикулярном проекции режущей кромки на основную плоскость.

На рис. 2.3 представлена схема определения заднего угла в сечении, нормальном к проекции режущей кромки на основную плоскость в произвольной точке Т1 на участке кромки, расположенном под углом к оси детали. Построения проводятся применительно к призматическому фасонному резцу. Плоскость А-А — радиальная (перпендикулярная оси детали) плоскость, a — задний угол в радиальном сечении. Сечение Б-Б соответствует главной секущей плоскости, α — искомый задний угол.

Рис. 2.3. Схема определения величин заднего угла в нормальном сечении

Из схемы, приведенной на рис. 2.3, следует, что ; , где Н – высота резца. Так как , где φ — угол в плане для рассматриваемого участка режущей кромки, можем записать:

(2.9)

Аналогичным образом может быть получена формула для определения переднего угла в главной секущей плоскости:

(2.10)

При проектировании фасонных резцов особое внимание следует уделить правильному выбору заднего угла. Величина его должна быть, такой, чтобы для самой неблагоприятной точки режущей кромки (точки, для которой угол в плане является максимальным), обеспечить задний гол в главной секущей плоскости не менее 2-3°. Если по 1 счету, эти углы получаются меньше, то задний угол на вершине резца должен быть увеличен (однако не допускается назначение заднего угла на вершине более 15°).

При обработке фасонными резцами часто встречаются профили, отдельные участки которых располагаются радиально, то есть на этих участках углы в плане φ равны нулю и, согласно формулам (2.9) и (2.10), равны нулю передние и задние углы. Для улучшения условий резания на соответствующих участках режущих кромок у фасонных резцов выполняют поднутрение или обнизки (рис. 2.4). Передний угол в нормальном сечении может быть увеличен с помощью небольшой лунки на передней поверхности.

Несмотря на принимаемые меры, износ фасонных резцов на участках режущих кромок, перпендикулярных оси детали,протекает в несколько раз интенсивнее, а качество обработанной поверхности бывает гораздо хуже, чем на других участках режущей кромки. Если же детали, обрабатываемые фасонными резцами ХХХХ поверхности, расположенные радиально, и требуется точная их обработка с малой шероховатостью, то для изготовления таких деталей необходимо проектировать фасонные резцы с винтовыми образующими фасонных поверхностей или с наклонными расположением оси или базы крепления.

Рис. 2.4. Мероприятия по улучшению задних углов фасонных резцов

Корректно спроектированные и точно изготовленные фасонные резцы при правильной их установке на станках обеспечивают точность формы и размеров обрабатываемых деталей по IT8…IT12 и шероховатость обработанной поверхности на уровне Ra – 0,62…2,5 мкм [14, с.126].

Фасонные резцы, так же как и обычные (проходные, подрезные и т.д.), должны иметь соответствующие передние и задние углы, чтобы обеспечить рациональные углы резания. Причем все, что касается передних и задних углов обычных резцов, целиком может быть перенесено и на фасонные резцы.

Задний угол круглого фасонного резца образуется за счет установки оси резца выше оси обрабатываемой детали на величину h0 (см. рис. 2.1):

h0=R1·sin(α1) (2.1.)

где R1 — радиус резца для точки Т1; α1- задний угол для точки Т1.

Передний угол круглого фасонного резца образуется в процессе заточки. Для этого переднею грань резца опускают ниже его оси на величину Н0:

Н0=R1·sin(γ1+ α1) (2.2)

где R1 — радиус резца для точки Т1; γ1 — передний угол для точки Т1.

Рис. 2.1.

Задний угол призматического фасонного резца достигается наклонной установкой тела резца под этим углом к плоскости резания (см. рис. 2.2). Передний угол образуется заточкой передней поверхности под углом β к образующей задней поверхности. Угол β определяется по формуле:

β=90˚- (α1 + γ1) (2.3)

Характерной особенностью фасонных резцов является то, что передние и задние углы у них для различных точек профиля неодинаковы. Покажем это на примере призматического фасонного резца (см. рис. 2.2). Для этого продолжим линию передней поверхности и опустим перпендикуляр из центра детали (точки О1) на эту линию. Точку пересечения перпендикуляра с линией передней поверхности обозначим буквой К. Из рассмотрения треугольников Т1КО1 и Т2КО1 следует, что

O1К=r1·sin(γ1) и O1К=r2·sin(γ2) (2.4)

Тогда r1·sin(γ1)= r2·sin(γ2), и, следовательно,

sin(γ2)=(r1/r2) ·sin(γ1) (2.5)

Рис. 2.2. Схема, иллюстрирующая изменение геометрических параметров призматического фасонного резца

Кроме того, из того, что r1>r2 , следует выполнение следующих неравенств:

(2.6)

При х<�π/2, функция sin(x) является непрерывно возрастающей. Тогда для технологически допустимых значении переднего угла γ (γ <<�π/2) из неравенств (2.6.) следует неравенство γ2< γ1.

Таким образом, можно утверждать, что передний угол изменяется по длине режущей кромки фасонного резца, причем участки режущей кромки, обрабатывающие поверхности большего диаметра, имеют меньшие значения переднего угла.

Для анализа величин задних углов в различных точках профиля через точки Т1 и Т2 проведем линии, перпендикулярные к образующим задних поверхностей в этих точках. Из построения следует, что

ψ1= α1 + γ1 и ψ2= α2 + γ2 (2.7)

Принимая во внимание равенство ψ1 = ψ2 можно записать:

α2= α1+( γ1- γ2) (2.8)

Как установлено ранее γ1>γ2, следовательно, ( γ1- γ2)>0. Тогда из (2.8) следует неравенство задних углов в точка Т1 и Т2, то есть выполняется условие α1> α2.

Аналогичный результат может быть получен и для круглых фасонных резцов. Таким образом, применительно к фасонным резцам можно сделать следующий вывод: у фасонных резцов (как круглых так и призматических) с приближением рассматриваемых точек режущей кромки к центру или базе крепления резца передние утлы непрерывно уменьшаются, а задние непрерывно возрастают.

Выше мы рассматривали геометрические параметры фасонных резцов (передние и задние углы) в радиальной плоскости (плоскости, перпендикулярной к оси заготовки). Однако очень часто участки режущей кромки фасонного резца располагаются не параллельно, а под углом к оси обрабатываемой детали. В этих случаях условия резания и жесткость резца зависит не от радиальных углов, а от значения передних и задних углов в сечении, перпендикулярном проекции режущей кромки на основную плоскость.

На рис. 2.3 представлена схема определения заднего угла в сечении, нормальном к проекции режущей кромки на основную плоскость в произвольной точке Т1 на участке кромки, расположенном под углом к оси детали. Построения проводятся применительно к призматическому фасонному резцу. Плоскость А-А — радиальная (перпендикулярная оси детали) плоскость, a — задний угол в радиальном сечении. Сечение Б-Б соответствует главной секущей плоскости, α — искомый задний угол.

Рис. 2.3. Схема определения величин заднего угла в нормальном сечении

Из схемы, приведенной на рис. 2.3, следует, что ; , где Н – высота резца. Так как , где φ — угол в плане для рассматриваемого участка режущей кромки, можем записать:

(2.9)

Аналогичным образом может быть получена формула для определения переднего угла в главной секущей плоскости:

(2.10)

При проектировании фасонных резцов особое внимание следует уделить правильному выбору заднего угла. Величина его должна быть, такой, чтобы для самой неблагоприятной точки режущей кромки (точки, для которой угол в плане является максимальным), обеспечить задний гол в главной секущей плоскости не менее 2-3°. Если по 1 счету, эти углы получаются меньше, то задний угол на вершине резца должен быть увеличен (однако не допускается назначение заднего угла на вершине более 15°).

При обработке фасонными резцами часто встречаются профили, отдельные участки которых располагаются радиально, то есть на этих участках углы в плане φ равны нулю и, согласно формулам (2.9) и (2.10), равны нулю передние и задние углы. Для улучшения условий резания на соответствующих участках режущих кромок у фасонных резцов выполняют поднутрение или обнизки (рис. 2.4). Передний угол в нормальном сечении может быть увеличен с помощью небольшой лунки на передней поверхности.

Несмотря на принимаемые меры, износ фасонных резцов на участках режущих кромок, перпендикулярных оси детали,протекает в несколько раз интенсивнее, а качество обработанной поверхности бывает гораздо хуже, чем на других участках режущей кромки. Если же детали, обрабатываемые фасонными резцами ХХХХ поверхности, расположенные радиально, и требуется точная их обработка с малой шероховатостью, то для изготовления таких деталей необходимо проектировать фасонные резцы с винтовыми образующими фасонных поверхностей или с наклонными расположением оси или базы крепления.

Рис. 2.4. Мероприятия по улучшению задних углов фасонных резцов

Корректно спроектированные и точно изготовленные фасонные резцы при правильной их установке на станках обеспечивают точность формы и размеров обрабатываемых деталей по IT8…IT12 и шероховатость обработанной поверхности на уровне Ra – 0,62…2,5 мкм [14, с.126].