Осевой режущий инструмент

Осевой режущий инструмент — это лезвийный инструмент для обработки с вращательным главным движением резания и движением подачи вдоль оси главного движения резания.

К осевым режущим инструментам относятся:

- Свёрла — необходим для проделывается отверстия в сплошном материале или увеличения диаметра отверстия в уже существующем. В свою очередь свёрла делятся на:

- монолитные твердосплавные свёрла. Применяются для сверления труднообрабатываемых, закаленных металла и сплавов.

Основные преимущества:

— Высокая точность

— Минимальное биение

— Возможность получить отверстия 8 и 9 класса с минимальной шереховатостью

— Не требуется дополнительных действий развертывания и зенкерование отверстия

— Возможна переточка

— Высокая жесткость конструкции делает возможной работу с большими подачами без поломки сверла

- Свёрла со сменными пластинами. Это инструмент с большим диапазоном диаметров для обработки отверстий глубиной от 2D до 5D. Внутренняя пластина, которая режет в центре сверла в точке нулевых скоростей, производится из прочного сплава и обладает усиленным стружколомом. С другой стороны, внешняя износостойкая пластина позволяет увеличить скорость резания в периферийной части инструмента вдвое по сравнению с цельными сверлами. Правильный выбор сплава периферийной пластины гарантирует высокую производительность и долгий срок службы инструмента.

- Свёрла из быстрорежущей стали. Отличаются хорошим показателем в работе. Обладают высокой прочностью и долговечность и подходят для обработки различных металлов.

- Микросверла — Применениемикросверл позволяет уменьшить себестоимость деталей, в которых имеются отверстия малых диаметров, а также повысить производительность механообработки. Микросверла позволяют получать сверлением отверстия, которые возможно было сделать только электроэрозионным методом

- Сверла для глубокого сверления. Отверстие, диаметр которого более 5, считается глубоким. Особенности глубокого сверления: недетский инструмент, затруднительное удаление стружки, затруднительный подвод СОЖ, необходимо специальное оборудование

- Зенкер — инструмент для повышения точности формы отверстия и увеличения диаметра.

- Зенковка — многолезвийный инструмент для обработки.

- Цековка — многолезвийный инструмент для обработки цилиндрического и торцевого участка заготовки

- Развертки — инструмент для повышения точности отверстия, размеров и снижения шероховатости поверхности.

Контактная информация:

ООО «КУБит»

Адрес: пр. Тореза 102 к.4, оф.2 (время работы Пн-Пт 9.00-18.00)

E-mail:

Сайт:

Адаптация к конкретному оборудованию

Компоновка

Большинство 5-осевых станков имеет 3 линейные (X, Y и Z) и 2 поворотные оси. Несмотря на большое разнообразие станков, их можно свести к следующим компоновкам:

- «стол-стол» поворот по обеим осям осуществляет стол (рис. 18). В этой компоновке ось инструмента не меняется. Для программирования следует знать положение заготовки относительно поворотных осей.

- «головка-головка» — поворот по обеим осям осуществляет шпиндельная головка (рис. 19). При этой компоновке заготовка остается фиксированной, поэтому для программирования надо знать положение кромки инструмента относительно поворотных осей и длину инструмента.

- «стол-головка» поворот по одной оси выполняет стол, а по второй шпиндельная головка (рис. 20). В этом случае ориентация и инструмента и заготовки меняется, так что для программирования нужно знать положение вершины инструмента относительно поворотной оси головки (а значит, и длину инструмента) и положение заготовки относительно поворотной оси стола.

Трансформация осей

На 3-осевых станках все оси линейные и независимые, поэтому движение по одной координате не меняет остальных координат. На 5-осевых станках линейные оси по-прежнему независимы, а вот движение по поворотной оси изменяет не только наклон оси, но и позицию вершины инструмента. Кроме того, поворотные оси часто взаимозависимы. Например, для компоновки, показанной на рис. 18, поворот оси A (вокруг X) вызывает изменение положения оси C (вокруг Z). Вследствие этого любое движение поворотной оси требует компенсационных движений линейных осей и корректировки второй поворотной оси.

Старые системы ЧПУ были не способны производить расчет компенсации в реальном процессе времени, поэтому эти расчеты выполнялись постпроцессором. Современные системы ЧПУ производят расчет компенсаций самостоятельно и могут программироваться непосредственно заданием координат вершины и ориентации оси инструмента. PowerMILL поддерживает оба этих способа.

Зона обработки

Зона обработки для случая 3-осевой обработки рассчитывается достаточно просто, но при 5-осевой обработке не всегда можно заранее представить выполнимость требуемого движения инструмента. Поэтому проверку на предельные значения осей производит постпроцессор.

Линеаризация круговых движений

При 5-осевой обработке важное значение имеет линеаризация движений (при 3-координатной обработке для этого служит функция G01). На ускоренных движениях (с функцией G00) линеаризация движений может не выдерживаться. Специальное устройство интерполятор выполняет эту задачу.

При установочном движении вокруг поворотной оси кромка инструмента движется по дуге, и если угол поворота достаточно большой, то на этом участке возможен зарез (рис. 21). Большинство систем ЧПУ не производят линеаризацию таких движений аппаратно из-за трудоемкости расчетов. Данную задачу выполняет постпроцессор, и в систему ЧПУ выдается последовательность коротких движений, рассчитанных с заданным допуском, вместо одного кругового движения (рис. 22). Постпроцессор PowerMILL поддерживает оба упомянутых варианта.

Управление подачей

При проведении резания важно, чтобы инструмент двигался с определенной подачей. Для 3-осевой обработки, где все оси независимы, по требуемой (результирующей) подаче достаточно легко рассчитать подачи по каждой оси, и эту задачу обычно выполняет система управления станка. В случае 5-осевой обработки задача значительно сложнее, так как круговые оси не являются независимыми для правильных расчетов необходимо знать и длину инструмента, и расположение заготовки относительно осей поворота, вследствие чего большинство систем управления не реализуют такие расчеты аппаратно. CAM-системе известны все необходимые данные, поэтому такие расчеты следует выполнять при подготовке управляющей программы. PowerMILL поддерживает управление подачей.

Имитация обработки

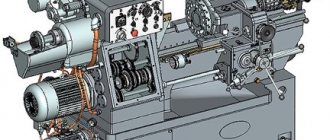

Если при 3-осевой обработке для контроля столкновений достаточно рассматривать только деталь, инструмент и державку, то при 5-осевой обработке очень важен контроль столкновений узлов станка. На рис. 23 показан процесс имитации обработки для станка Mazak, выполняемый в системе PowerMILL.

СПОСОБЫ СТРУЖКОЗАВИВАНИЯ И СТРУЖКОЛОМАНИЯ ПРИ КОНСТРУИРОВАНИИ ТОКАРНЫХ РЕЗЦОВ

Стр 1 из 3Следующая ⇒

СПОСОБЫ КРЕПЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ

НА СТАНКАХ

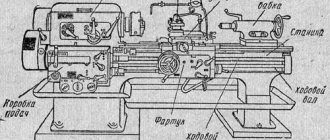

По способу крепления на станках все инструменты делятся на стержневые, насадные и концевые (хвостовые). У стержневых инструментов крепежная часть представляет собой стержень круглого, прямоугольного или квадратного сечений, выполненный заодно с корпусом и закрепляемый в суппорте станка.

Рис. 2. Крепежная часть насадных режущих инструментов с

цилиндрическим (а) и коническим (б) отверстиями

У насадных инструментов в корпусе имеются отверстия цилиндрической или конической формы (рис. 2), с помощью которых инструменты насаживаются на оправки. Сами же инструменты представляют собой тела вращения, на цилиндрической или конической поверхности которых находятся режущие зубья. Цилиндрические посадочные отверстия диаметрами 8… 100 мм стандартизованы, их выполняют с высокой точностью – по Н6 и Н7, а для передачи крутящего момента делают продольную шпоночную канавку шириной bк = 2…25мм. Базирование инструмента осуществляется по отверстию и его торцам. Однако в связи с тем, что эта посадка подвижная и всегда имеется зазор между инструментом и оправкой, это вызывает нежелательное биение режущих кромок.

Более точную посадку обеспечивают конические отверстия с конусностью 1:30 (рис. 2, б),используемые, например, у разверток и зенкеров. Чтобы не ослаблять стенки корпуса инструмента, шпоночные пазы, служащие для передачи крутящего момента, выполняют на торце корпуса.

С обоих торцов цилиндрических и конических посадочных отверстий снимают фаски fФ, а в середине отверстий делают выточку глубиной 1 мм и длиной 1/3… 1/4 от длины отверстия. Выточка уменьшает длину посадочной поверхности, сокращает трудоемкость ее изготовления, а также уменьшает износ шлифовального круга. У инструментов дискового типа (фрезы, долбяки) такие выточки не делают.

Рис. 3. Типы цилиндрических хвостовиков режущих инструментов.

Концевые инструменты изготавливают с цилиндрическими или коническими хвостовиками, которые входят в отверстия шпинделей станков непосредственно или через переходные втулки, оправки и патроны.

Достоинствами цилиндрических хвостовиков (рис. 3) являются: простота при высокой точности изготовления, возможность регулирования вылета инструмента в осевом направлении. Недостаток – наличие зазора при подвижной посадке. Для передачи крутящего момента некоторые типы хвостовиков имеют поводки в виде квадратов, лысок или вырезов для крепления винтами. Гладкие цилиндрические хвостовики применяют у инструментов малых диаметров, закрепляемых в цанговых или кулачковых патронах.

Рис. 4. Конические хвостовики Морзе:

а, б –типы; в –схема выбивания клином конического хвостовика из шпинделя станка

Лучшее центрирование с посадкой без зазора обеспечивает крепление с помощью конических хвостовиков. Чаще всего используют самотормозящиеся хвостовики типа Морзе (№ 0…6) и метрические с конусностью 1:20 (угол конуса 2α = 2°50′). Достоинством этих конусов является возможность передачи крутящих моментов без дополнительных элементов и только за счет сил трения на поверхностях контакта конуса с гнездом. При этом, например, у сверл момент трения увеличивается при возрастании осевой составляющей силы резания.

На рис. 4 показаны конические хвостовики с лапкой (рис. 4, а) и затяжкой (рис. 4, 6)в гнезде болтом. При этом следует иметь в виду, что лапка не должна передавать крутящий момент, а предназначена только для «выбивания» инструмента из гнезда с помощью клина (рис. 4, в).

Рис. 5. Расчетная схема для определения крутящего момента, передаваемого коническим хвостовиком (2α < 3°)

Для увеличения силы трения хвостовики обычно термически не обрабатывают за исключением лапки, которую закаливают для предохранения от смятия. Чтобы не повредить клином центровое отверстие, торец лапки обрабатывают по радиусу.

Крутящий момент, передаваемый конусом, можно определить из расчетной схемы (рис. 5). Здесь касательная составляющая силы трения на поверхности конуса:

где Р0 – осевая составляющая силы резания; N – нормальная составляющая силы трения; α – угол наклона образующей конуса; μ – коэффициент трения.

Крутящий момент от касательной составляющей силы трения на среднем диаметре:

При изготовлении конуса возможна угловая погрешность Δα, которая снижает Мкри влияет на биение режущих кромок. С учетом этого уточненное значение Мкр:

(1)

Здесь допускаемое значение Δα = 10′, а коэффициент трения μ = 0,096 (сталь по стали).

Определив экспериментально отношение Мкр/Р0для заданного значения диаметра инструмента, можно по уравнению (1) найти диаметры конуса D и d и подобрать по ГОСТ 25557–82 ближайший номер хвостовика.

У хвостовиков без лапок (см. рис. 4, 6)для создания осевого усилия и предотвращения выпадения хвостовика из гнезда на торце делают резьбовое отверстие, в которое ввертывается болт-тяга (штревель). Такие хвостовики применяют на фрезах при малых осевых составляющих силы резания.

Рис. 6. Конический хвостовик с конусностью 7:24

Широкое применение у быстросменных инструментов нашли также хвостовики (рис. 6) с конусностью 7:24 (2α = 16°35′). Они обеспечивают хорошее центрирование, но не являются самотормозящими. Поэтому для передачи крутящего момента на торце хвостовиков предусмотрены шпоночные пазы. Крепление в шпинделе осуществляется путем затяжки штревелем или специальным захватом за цилиндрическую выточку на конце хвостовика. Раньше такие конусы применялись на фрезерных станках для крепления фрез в шпинделе непосредственно или через оправку, однако в последние годы их стали широко применять для крепления режущих и вспомогательных инструментов на станках с ЧПУ.

В настоящее время разработан ГОСТ Р 51547-2000 на полые конические хвостовики типа HSK, обеспечивающие надежное базирование и закрепление режущих инструментов при сверхскоростной обработке (с частотами вращения более 8000 мин –1). В отличие от хвостовиков 7:24 они имеют значительно меньшие габариты, а крепление инструмента в них осуществляется по «горячей» посадке – с натягом (Н7/р6, Н7/n6).Действие таких патронов основано на том, что при нагреве в специальных устройствах посадочное отверстие патрона увеличивается в диаметре, и хвостовик закрепляемого инструмента вставляется в это расширенное отверстие. После охлаждения патрона до температуры в помещении диаметр посадочного отверстия возвращается к исходному размеру и обеспечиваются очень большие усилия зажима.

У всех концевых инструментов на торцах предусматривают центровые отверстия, необходимые для их изготовления и переточки. Они, как правило, имеют предохранительные выточки или фаски, так как при повреждении конической опорной поверхности центровых отверстий увеличивается биение режущих кромок. У инструментов малых диаметров вместо отверстий делают прямые конусы (см. рис. 3).

РЕЗЦЫ

Резец — это однолезвийный инструмент для обработки деталей с поступательным или вращательным главным движением резания и возможностью движения подачи в любом направлении.

Классификация резцов.

Резцы различают по следующим признакам.

1. По виду обработки.

Проходные для обработки наружных цилиндрических поверхностей. Подрезные предназначены для обработки торцовых поверхностей, перпендикулярных оси вращения детали, эти резцы работают с поперечной подачей.

Расточные предназначены для обработки отверстий.

Отрезные — для отрезки заготовок или обработанных из прутка деталей.

Резьбонарезные предназначены для нарезания резьбы.

Резцы для контурного точения обеспечивают возможность обработки тел вращения с фасонной образующей на станках с копировальными устройствами и станках с ЧПУ. Эти резцы имеют увеличенные вспомогательные углы в плане.

Фасонные резцы предназначены для обработки деталей сложного профиля на токарных, револьверных станках, автоматах и полуавтоматах.

2. По характеру обработки: черновые, чистовые, для тонкого точения.

3. По установке относительно детали: радиальные, тангенциальные.

4. По направлению подачи: правые, левые.

5. По конструкции головки: прямые, отогнутые, изогнутые, оттянутые.

6. По сечению корпуса: прямоугольные, квадратные, круглые.

7. По конструкции: цельные, составные, сборные.

8. По материалу рабочей части: из инструментальных сталей, из твердого сплава, из керамических материалов, из алмаза, из сверхтвердых синтетических материалов.

Твердосплавные резцы – это резцы, оснащенные пластинами твердого сплава.

Твердосплавные резцы бывают цельные и составные. Пластины крепятся к державке пайкой или механическим путем. Цельные твердосплавные резцы изготавливают только малых размеров (они применяются в приборостроении и часовой промышленности).

Использование пайки стандартных пластин из твердого сплава, имеющих разнообразную форму, позволяет получать компактные конструкции резцов. Последние после заточки имеют оптимальные значения геометрических параметров и характеризуются эффективным использованием твердого сплава благодаря многократной переточке. Однако пайке присущ такой существенный недостаток, как появление внутренних термических напряжений в спае и в самих пластинах из-за большой разницы (примерно в 2 раза) коэффициентов линейного расширения твердого сплава и стальной державки. При охлаждении после пайки возникающие напряжения приводят к образованию микротрещин в пластинах, которые вскрываются при заточке или в процессе резания. Микротрещины приводят к выкрашиванию и даже к поломкам пластин. Обычно применяемые технологические приемы по снятию напряжений: релаксация путем замедления скорости охлаждения, использование компенсационных прокладок и другие – не решают полностью этой проблемы. Избавиться от напряжений можно только путем применения сменных многогранных пластин (СМП), которые механически крепятся к корпусу инструмента. По мере затупления пластин путем их поворота производится обновление режущих кромок, что обеспечивает их быстросменность и не требует переточек.

Инструменты, оснащенные СМП, по сравнению с напайными, имеют следующие преимущества:

1) более высокие прочность, надежность и стойкость;

2) меньшие расходы на смену и утилизацию пластин;

3) меньшие простои оборудования при замене и наладке инструмента, что особенно важно при эксплуатации современных дорогостоящих станков с ЧПУ и автоматических линий;

4) более благоприятные условия для нанесения на пластины износостойких покрытий, что позволяет значительно (до 4-5 раз) повысить их стойкость, а следовательно, и производительность процесса резания;

5) меньшие потери остродефицитных материалов (вольфрама, кобальта, тантала и др.) за счет увеличения возврата пластин на переработку.

Недостатки инструментов, оснащенных СМП:

1) высокая стоимость из-за их высокой точности, а следовательно, высокой трудоемкости изготовления пластин и инструмента в целом;

2) повышенные габариты корпусов инструментов из-за необходимости размещения в них элементов крепления пластин;

3) невозможность полного обеспечения оптимальной геометрии режущей части инструмента из-за заданной формы пластин и условий их крепления.

По числу режущих кромок и форм пластины имеют различные исполнения, закрепленные в международных и национальных стандартах. Некоторые из них приведены на рис. 1, а.

Рис. 1. Твердосплавные сменные многогранные пластины (СМП):

а – формы пластин; б – геометрические параметры пластин (негативных, позитивных, негативно-позитивных)

Геометрические параметры инструментов, оснащенных СМП, определяют в статике при изготовлении пластин и корректируют при их закреплении в корпусе (державке) инструмента с учетом кинематики станка и условий резания.

По геометрическим параметрам СМП делятся на: а) негативные (γ = 0°, α = 0°); б) позитивные (γ = 0°, α > 0°); в) негативно-позитивные (γ > 0°, α = 0°) (рис. 1, б).

Существует множество конструкций резцов, различающихся по способу крепления СМП, часть которых с целью удобства крепления изготавливают с отверстиями. Анализ многочисленных конструктивных решений крепления пластин позволил свести их к следующим схемам крепления

(по ИСО):

а) прихватом сверху;

б) рычагом через отверстие с прижатием к боковым стенкам гнезда;

в) винтом с конической головкой;

г) штифтом через отверстие и прихватом сверху.

Некоторые примеры конструктивного исполнения этих схем на резцах приведены на рис. 2.5.

Пластины негативные и негативно-позитивные крепятся чаще всего прихватом сверху (схема а)

или по схеме

г.

Последняя обеспечивает более надежное крепление. Крепление винтом (схема

в)

используется для малонагруженных пластин и является простым и компактным.

У резцов наибольшее распространение получили пластины с отверстием. Благодаря этому обеспечиваются свободный сход стружки по передней поверхности и значительно меньшие габариты элементов крепления, размещаемых в корпусе державки.

Возможны нестандартные схемы крепления твердосплавных пластин нестандартной формы. Примером этому являются отрезные резцы (рис. 2.5, д),

разработанные (Швеция). Здесь крепление пластины осуществляется силами упругой деформации стенки паза державки.

Резцы, оснащенные керамикой и синтетическими сверхтвердыми материалами.Указанные материалы обладают высокими твердостью, износо- и теплостойкостью, благодаря чему обеспечивают значительное повышение производительности и стойкости, высокие точность и качество обработанной поверхности. Их недостатком является низкая прочность режущего клина, которая ограничивает область их применения. Наибольшую эффективность они показали при чистовом точении сталей, особенно закаленных, чугунов различной твердости и даже твердых сплавов с содержанием кобальта выше 25 %. При этом обработка должна проводиться на высокоточных, жестких, скоростных и мощных станках с ЧПУ последнего поколения.

Поставляется режущая керамика в виде неперетачиваемых многогранных пластин (ГОСТ 25003-81) круглой, квадратной, треугольной и ромбической форм различных размеров. Негативные керамические пластины крепятся в основном в тех же державках, что и твердосплавные, – прихватом сверху (рис. 2.6, а).

К группе сверхтвердых материалов, как уже отмечалось, относят алмазы (природные и синтетические) и композиты на основе поликристаллов кубического нитрида бора (эльбора).

Так как алмазы имеют очень малые размеры, то их крепление осуществляется пайкой, зачеканкой или механическим путем. Крепление алмаза пайкой осуществляется либо непосредственно в державку (рис. 2.6, б), либо с применением промежуточных вставок (рис. 2.6, в). В последнем варианте вставка прессуется и спекается вместе с алмазом методом порошковой металлургии. Механическое крепление алмаза показано на рис. 2.6, г.

Геометрические параметры заточки алмазных резцов: γ = 0…–50, α = 8…12°, φ = 15…45°. Вершина резца в плане выполняется со скруглением r = 0,2…0,8 мм или с несколькими фасками (фасетками) (рис. 2.6, д). В сечении, нормальном к режущей кромке, радиус округления режущего клина достигает величины ρ < 1 мкм. Благодаря этому алмазное точение позволяет снизить шероховатость обработанной поверхности до Ra= 0,08…0,32 мкм и повысить точность обработки до JT 5…7. При точении и растачивании цветных металлов, пластмасс и композиционных материалов стойкость алмазных резцов во много раз выше стойкости твердосплавных резцов. Алмазные резцы могут работать более 200…300 ч без подналадок и смены инструмента, что особенно важно для автоматизированного производства, при этом алмазы массой 0,5…0,6 карата допускают 6… 10 переточек.

При точении деталей из закаленных углеродистых сталей, легированных коррозионно-стойких и жаропрочных сталей и сплавов, а также высокопрочных чугунов применяются резцы, оснащенные поликристаллическими сверхтвердыми материалами

(ПСТМ) из кубического нитрида бора. В настоящее время промышленностью освоен выпуск таких пластин трехгранной, круглой, квадратной и ромбической форм небольших размеров с диаметром вписанной окружности d =4… 12,7мм, толщиной 3…5мм (γ = 0, α = 0…110). Крепление таких пластин осуществляется прихватом сверху.

В последние годы стали применяться двухслойные пластины, которые представляют собой твердосплавную пластину с нанесенным слоем поликристаллов кубического нитрида бора на ее наружной поверхности или с напайками по ее уголкам (рис. 2.6, е).

Такие пластины имеют более крупные размеры и их можно крепить механическим путем в державках, применяемых для крепления твердосплавных пластин.

СПОСОБЫ СТРУЖКОЗАВИВАНИЯ И СТРУЖКОЛОМАНИЯ ПРИ КОНСТРУИРОВАНИИ ТОКАРНЫХ РЕЗЦОВ

Проблема надежного удаления стружки из зоны резания имеет наиболее острое значение при использовании твердосплавных резцов и особенно при обработке пластичных материалов, когда из-за резко возросших скоростей резания значительно увеличивается объем образующейся стружки и изменяется ее форма. Нагретая до высоких температур стружка в виде непрерывной ленты наматывается на заготовку и резец, портит обрабатываемую поверхность и представляет собой серьезную опасность для рабочих, поэтому станочнику приходится часто останавливать станок для ее удаления. Для получения транспортабельной формы стружки в виде отдельных кусочков, сегментов, колец, коротких завитков или сплошной пружины применяют специальные способы стружкозавивания и стружколомания. Обычно для этого на передней поверхности резца на пути сходящей стружки создают специальные препятствия в виде лунок, канавок, сферических выступов или углублений вдоль режущей кромки, а также накладных нерегулируемых уступов и регулируемых стружколомов. Примеры таких устройств приведены на рис. 2.7.

Лунки (рис. 2.7, а, б) и уступы (рис. 2.7, в), применяемые на черновых и получистовых операциях, получают путем вышлифовывания алмазными кругами у проходных резцов с напайными твердосплавными пластинами. К сожалению, они не универсальны, так как для каждого обрабатываемого материала и определенного режима резания требуется определять опытным путем их параметры f, r, a, b и др., обеспечивающие нужную форму стружки.

Хорошо показала себя заточка фасок переменной ширины вдоль главной и вспомогательной режущих кромок с отрицательным передним углом (рис. 2.7, г). Ребро, образующееся при их пересечении, обеспечивает надежное дробление стружки при точении высоколегированных сталей, но несколько снижает стойкость резца.

Накладные стружколомающие элементы используются двух типов: нерегулируемые (рис. 2.7, д) и регулируемые (рис. 2.7, е).

Первые выполняются в виде пластины, напаиваемой сверху режущей пластины. В отличие от лунок и уступов, такой стружколом не снижает прочности режущей пластины, но требует предварительного экспериментального определения положения относительно главной режущей кромки. При переточке резцов необходима перепайка накладной пластины, что неудобно, поэтому такие стружколомы применяются крайне редко.

Накладные регулируемые стружколомы представляют собой самостоятельные устройства, закрепляемые на суппорте станка. Их рабочая часть выполняется в виде напайной твердосплавной пластины-уступа, устанавливаемой в определенном положении относительно режущей кромки, которое обеспечивает надежное дробление или завивание стружки. Устройство позволяет регулировать положение такого уступа относительно режущей кромки при смене режимов резания. Недостатком уступа является сложность и громоздкость конструкции, ухудшающие условия отвода стружки.

У резцов оснащенных СМП, стружколомающие канавки и уступы получают методом прессования. При этом форма передней поверхности принимает порой экзотический вид с использованием лунок, канавок, уступов переменных глубины, высоты и ширины. Некоторые примеры оформления таких пластин приведены на рис. 2.8. Здесь эффект стружкодробления достигается как за счет изменения ширины площади контакта стружки с передней поверхностью резца, так и за счет силового воздействия на сходящую стружку. Кроме того, эффект усиливается за счет изменения по длине режущей кромки условий контакта стружки с передней поверхностью резца и улучшения условий подвода СОЖ в область контакта.

В автоматизированном производстве применяют также кинематический способ дробления стружки, заключающийся в использовании принудительных колебаний резца в направлении подачи. При этом толщина стружки меняется и стружка распадается на отдельные кусочки. Следует отметить, что этот метод несколько снижает стойкость инструмента и требует применения специальных устройств, встраиваемых в механизм подачи станка, что усложняет конструкцию последнего.

ФАСОННЫЕ РЕЗЦЫ

Эти резцы применяются для обработки тел вращения, имеющих наружные или внутренние фасонные поверхности. Обработка этими резцами обычно ведется на станках-автоматах и револьверных станках в условиях крупносерийного или массового типа производства. В качестве заготовок деталей чаще всего используют калиброванный прокат в виде прутка.

В сравнении с другими типами резцов фасонные резцы имеют следующие преимущества:

1) обеспечивают идентичность формы детали и высокую точность размеров, не зависящую от квалификации рабочего;

2) обладают высокой производительностью за счет большой длины активной части режущей кромки;

3) имеют большой запас на переточку;

4) достаточно простой переточки по плоскости передней грани;

5) не требуют больших затрат времени на наладку и настройку станка.

К числу недостатков фасонных резцов

можно отнести:

1) сложность изготовления и высокую стоимость;

2) резцы — специальные, так как они пригодны для изготовления деталей только заданного профиля;

3) большие радиальные нагрузки у резцов, работающих с радиальной подачей, вызывают вибрации и упругие деформации нежестких заготовок, что требует снижения подачи и уменьшает производительность;

4) кинематические передние и задние углы фасонных резцов в процессе резания меняются по длине режущих кромок в большом диапазоне, существенно отличаясь от оптимальных значений.

Существующие разновидности фасонных резцов можно разделить на группы по следующим признакам (рис. I):

1 — по конструктивному оформлению: стержневые (а), призматические (б) и круглые (в);

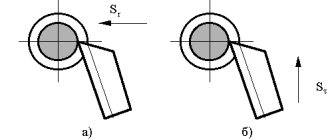

2 — по направлению движения подачи относительно оси обрабатываемой детали: резцы с радиальной (а, б, в) и тангенциальной подачами (г);

3 — по способу установки относительно оси обрабатываемой детали: с параллельным расположением оси или опоры резца (д) и по углам (е);

4 — по способу расположения передней поверхности резца относительно оси обрабатываемой детали: параллельно оси детали (а, б, в) и под углом (е);

5 — по расположения образующей профиля резца относительно его оси: с образующей на цилиндрической (д) и на винтовой (з) поверхностях.

Основными являются круглые и призматические с передней поверхностью и осью параллельной оси обрабатываемой детали. Образующая профиля этих резцов располагается на цилиндрической поверхности. У призматических резцов рабочая часть изготовляется из быстрорежущей стали, а их корпус — из конструкционной. Круглые фасонные резцы, как правило, изготавливаются из быстрорежущей стали. В последнее время при обработке труднообрабатываемых материалов применяются фасонные резцы, оснащенные твердым сплавом. Однако применяются такие резцы лишьдля обработки несложных профилей, что связано с трудностью обработки твердосплавных пластин.

Коррекционный расчет фасонных резцов

Глубина профиля на резце Р измеряется в нормальном к задней поверхности сечении. Графически этот размер получается как расстояние от задней поверхности для режущей кромки, обрабатывающей минимальный диаметр на детали, до линии или окружности на резце, проходящей через точку пересечения окружности радиуса r1с передней поверхностью инструмента (рис. 2, 3).

Если все точки фасонного режущего лезвия будут располагаться на высоте центров заготовки, то эти точки будут лежать в диаметральной плоскости. Профиль лезвия в этом случае будет соответствовать профилю шаблона детали. Если при этом и передняя поверхность будет нормальна к фасонным задним поверхностям, то профили детали и резца совпадут. Такое возможно лишь при условии, что задний и передний углы резца равны нулю (см. рис. 2).

Резание при переднем угле равном нулю возможна, а при заднем угле, величина которого также равна нулю – невозможно. Для резания резцом в первую очередь необходимо создать положительный задний угол. Для призматических фасонных резцов это достигается за счет крепления их в специальных державках, а для круглых – установкой в державке так, чтобы ось резца была бы выше оси обрабатываемой заготовки. Смещение оси резца определяется размером h (см. рис. 3) и определяется по следующей формуле

где R0 –максимальный радиус резца;

α – задний угол, необходимый для нормального резания.

Если рассматривать общий случай, когда задний и передний углы больше нуля (рис. 4), то тогда отличие глубины профиля на резце будет еще больше. Фасонный профиль резцов никогда не совпадает с профилем обрабатываемой детали. Определение глубины профиля резца в зависимости от глубины профиля, обрабатываемой детали называют коррекционным расчетом.

ГЕОМЕТРИЯ РЕЖУЩИХ КРОМОК

Геометрия режущих кромок фасонных резцов, обрабатывающих различные диаметральные поверхности заготовки отличаются от геометрии на режущей кромке, обрабатывающей минимальную диаметральную поверхность.

ПРОТЯЖКИ

1. НАЗНАЧЕНИЕ, ОСНОВНЫЕ ТИПЫ И ОБЛАСТИ ПРИМЕНЕНИЯ ПРОТЯЖЕК

Протяжки — это многозубые высокопроизводительные инструменты, нашедшие широкое применение в серийном и особенно в массовом производствах. Они относятся к инструментам с конструктивной подачей, так как при протягивании движение подачи отсутствует.

Деление припуска между зубьями протяжки осуществляется за счет превышения по высоте или ширине каждого последующего зуба относительно предыдущего. Превышение по высоте, определяющее толщину срезаемого слоя аZ,

называется

подъемом или подачей на зуб.Деление припуска по ширине осуществляется с целью облегчения процесса резания и используется в протяжках с групповой схемой резания.

Протяжки, применяемые для обработки отверстий различных форм, называются внутренними протяжками.Для обработки наружных поверхностей, т.е. поверхностей с открытым незамкнутым контуром, применяют наружные протяжки.

Главное движение протяжки, обеспечивающее процесс резания, чаще всего прямолинейное, поступательное. Реже встречаются протяжки с вращательным или винтовым главным движением.

Процесс протягивания осуществляется на специальных горизонтальных или вертикальных протяжных станках.

На рис. 1 показано несколько схем протягивания:

• при обработке отверстий (рис. 3.1, а)

и наружных поверхностей (рис. 3.1,

б)

с возвратно-поступательным движением инструмента и неподвижной заготовкой;

• при непрерывном протягивании наружных поверхностей с автоматической загрузкой и выгрузкой заготовок, перемещающихся относительно неподвижной протяжки (рис. 3.1, в);

• при обработке тел вращения плоскими или круглыми протяжками (здесь главное движение или прямолинейное, или вращательное, при этом протяжка совершает один оборот) (рис. 3.1, г);

• при обработке отверстий прошивками(рис. 3.1, д) сила приложена к торцу инструмента и, таким образом, прошивки работают на сжатие. Для обеспечения продольной устойчивости прошивок их длина не должна превышать 15 диаметров. По конструкции прошивки подобны протяжкам.

Рис. 1. Схемы протягивания:

а —

отверстий;

6 —

плоскостей;

в —

непрерывное протягивание наружной

поверхности; г —

обработка цилиндрической поверхности плоской

и круглой протяжками; д —

обработка отверстия прошивкой

Встречаются и другие схемы протягивания, которые, как и сам инструмент, постоянно совершенствуются.

Впервые протяжки появились в 30-х годах XX столетия и нашли широкое применение благодаря следующим достоинствам процесса протягивания:

1) высокая производительность, так как в процессе резания снимается припуск одновременно несколькими зубьями, при этом активная длина режущих кромок очень большая, хотя скорость резания невелика (6… 12 м/мин). Так, например, при протягивании отверстия диаметром 30 мм одновременно пятью зубьями ширина срезаемого слоя составляет около 470 мм. В целом производительность при протягивании в 3-12 раз выше, чем при других видах обработки;

2) высокая точность (JT7….JT8) и низкая шероховатость (Rа 0,32…2,5) обработанных поверхностей благодаря наличию черновых, чистовых и калибрующих зубьев, а в некоторых конструкциях протяжек еще и выглаживающих зубьев. Протягивание заменяет фрезерование, строгание, зенкерование, развертывание, а иногда и шлифование;

3) высокая стойкость инструмента, исчисляемая несколькими тысячами деталей. Это достигается благодаря оптимальным условиям резания и большим запасам на переточку;

4) простота конструкции станков, так как при протягивании отсутствует движение подачи, поэтому станки не имеют коробок подач, а главное движение осуществляется с помощью силовых гидроцилиндров.

СВЕРЛА

Назначение и типы. Сверло

представляет собой режущий инструмент для обработки отверстий в сплошном материале либо для рассверливания отверстий при двух одновременно происходящих движениях — вращении детали или сверла вокруг его оси и поступательном движении подачи вдоль оси.

В промышленности применяются следующие основные типы сверл: спиральные, перовые, специальные для глубоких отверстий, головки для кольцевого сверления, центровочные.

Наиболее широкое распространение получило спиральное (винтовое) сверло

для сверления отверстий: а) не требующих дополнительной обработки; б) под зенкерование или растачивание; в) под развертывание; г) под нарезание резьбы метчиком.

Спиральные сверла позволяют обеспечить обработку отверстий квалитетов точности 11-12 с шероховатостью поверхности Rz

= 20…80 мкм.

Сверла изготавливаются из быстрорежущих сталей, твердых сплавов и сверхтвердых инструментальных материалов.

Конструктивные элементы. Сверло состоит из рабочей части, шейки и хвостовика (рис. 1). Конический или цилиндрический хвостовик

служит для закрепления сверла в шпинделе станка, удлинителе или патроне. Для сверл диаметром свыше 6 мм хвостовик чаще всего имеет коническую форму и заканчивается лапкой. Лапка предназначена для выбивания сверла из конического отверстия.

Шейка —

промежуточная часть между хвостовиком и рабочей частью сверла. Она имеет несколько меньший диаметр, чем рабочая часть.

Рабочая часть

состоит из режущей и направляющей частей. Условия работы сверла определяются главным образом конструкцией

его режущей части.

Она имеет два лезвия, которые соединены между собой

сердцевиной,

расположенной вдоль оси сверла. Размер сердцевины соответствует диаметру окружности, касательной к поверхности канавок, и может увеличиваться по направлению к хвостовику для большей прочности и жесткости сверла.

Главные задние поверхности

лезвий образуются при затачивании сверла по конической, винтовой или плоской поверхности.

Передние поверхности

лезвий сверла имеют винтовую форму, по ним стружка транспортируется из зоны резания. Пересечения передних поверхностей (винтовых канавок) с главными задними поверхностями образуют

главные режущие кромки,

которые должны быть расположены симметрично относительно оси сверла. При пересечении двух задних поверхностей на сердцевине образуется

поперечная кромка,

или

перемычка.

Рис. 1.

Конструктивные элементы спирального сверла:

1

— рабочая часть;

2

— режущая часть; 3 — шейка;

4

— хвостовик; 5 — лапка;

6

— зуб;

7

— поперечная кромка;

8

— поводок;

9

— стружечная канавка;

10

— задняя поверхность;

11

— режущая кромка;

12

— ленточка;

13

— кромка ленточки;

14

— передняя поверхность;

15

— спинка зуба;

16

—сердцевина

Направляющая часть

обеспечивает ориентацию сверла в кондукторной втулке или обрабатываемом отверстии и служит резервом для образования режущей части при переточках сверла. Направляющая часть сверла для уменьшения трения соприкасается с отверстием только по шлифованным винтовым

ленточкам,

которые расположены по краю винтовой канавки. Ленточки шлифуются по окружности с очень малой конусностью по направлению к хвостовику. Они являются вспомогательными задними поверхностями лезвий сверла. Пересечения передних поверхностей (винтовых канавок) со вспомогательными задними поверхностями (ленточками) образуют вспомогательные режущие кромки.

Геометрические параметры. Углы в плане сверла, как и для всех инструментов, рассматриваются в основной плоскости. Главным углом в плане φ

называется угол между плоскостью резания и рабочей плоскостью. От угла

φ

зависит ширина и толщина срезаемого слоя, условия теплоотвода, прочность режущей части сверла. Для упрощения измерения углов на сверлах указывается не

φ

а

2φ

. Величину угла

2φ

(рис. 5.2) назначают в зависимости от свойств обрабатываемого материала.

1Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту: