Устройство токарного станка

Первые токарные аппараты появились в конце XVIII века. Эти устройства позволяли достаточно быстро и качественно обрабатывать металл. В 1794 году появился первый аппарат, схема устройства которого сохранилась в неизменном виде до сегодня.

Схема расположения элементов токарного станка

Перед рассмотрением конструктивных особенностей токарных станков необходимо отметить, что технология их функционирования постоянно меняется, поэтому токарно-революционный аппарат с ЧПУ всего 20 лет назад считался эталоном станка по обработке металлов. Тем не менее, устройство токарного станка по металлу остается неизменным.

Основные элементы токарного станка по металлу:

- Станина — базовый элемент, который является основанием для режущих деталей станка. Качество обработки металлической заготовки напрямую зависит от прочности станины и материала, из которого она изготовлена. Станины из титана или нержавеющей стали считаются самыми надежными. Вторым

Наименование элементов токарного станка

по важности параметром станины является ее вес, она должна обладать достаточной массой, чтобы предотвращать вибрацию, искривления траектории и смещения обрабатываемой детали; - Передняя шпиндельная бабка обеспечивает фиксацию обрабатываемой металлической детали. В современных станках шпиндельная бабка отвечает не только за фиксацию, в ней еще и располагается коробка передач токарного станка.

Описание элементов токарного станка

Передняя бабка изготавливается из высокопрочных и долговечных материалов; - Задняя бабка в зависимости от модели устройства отвечает за удержание обрабатываемой детали в неподвижном состоянии; либо за подачу дополнительного оборудования;

- Суппорт – важнейшая часть токарного станка. Эта деталь отвечает за фиксацию режущего элемента. Современные суппорты бывают двух видов: ручные и автоматические. Несложно догадаться, что возможности станка зависят от типа суппорта, поэтому ручные модели часто не обладают большим набором функций. Тем не менее, даже самый простой суппорт способен обеспечить подачу режущей части станка в нескольких плоскостях, что позволяет проводить сложные операции обработки металла;

Устройство универсального токарно винторезного станка

Предназначение и разновидности токарных станков

В производстве токарное оборудование считается наиболее популярным. По статистике с помощью таких станков изготавливается более 50% продукции поступающей в продажу или деталей использующихся в дальнейшем производстве.

Характеристики, на которые необходимо обращать внимание при выборе покупной модели токарного станка:

- Система управления — ручная или ЧПУ.

- Возможность установки одного или нескольких резцов.

- Габариты оборудования.

- Максимальный радиус обтачиваемой заготовки.

- Размер рабочего пространства.

При обработке детали она закрепляется в патроне вращающегося шпинделя. С помощью резцов, которые фиксируются в суппортах, происходит обработка заготовки. Оснастка снимает требуемый слой стали или нарезает резьбу.

Существует несколько разновидностей токарных станков. Они различаются по конструкции и функциональности:

- Винторезные — универсальные машины, используемые для создания конусов, цилиндров и разных видов нарезок.

- Револьверные — работают такие станки с калиброванным прутком. С помощью такого оборудования выполняют точение, сверление, развертку и зенкеровку.

- Карусельные — промышленные машины, с помощью которых обрабатывают крупные заготовки.

- Оборудование для продольного точения. С его помощью подвергаются точению, сверлению, зенкеровке и расточке заготовки из стали и меди.

- Универсальные станки для проведения токарных и фрезеровочных работ.

- Многошпиндельные — многофункциональное оборудование, которое позволяет выполнять несколько технологических операций одновременно.

В большинстве случаев универсальное оборудование считается менее точным в сравнении со специализированным. Из-за этого на больших предприятиях устанавливаются различные станки. Наиболее популярными считаются машины с системами ЧПУ. Связано это с их производительностью и точностью.

Конструктивные особенности токарно-винторезных станков

Станки этого класса используются для обработки деталей в форме диска, втулок и валов. Эти устройства производят внутреннее точение цилиндрических, торцевых, фасонных поверхностей. Кроме этого, они способны производить отрезку, сверление и зенкерование металлических деталей. Классический набор функций токарно-винторезных станков дополняется нарезанием всех видов внутренней и наружной резьбы, а также раскаткой поверхности металла. Сфера применения станков: частные мастерские и мелкосерийное производство.

Токарно-винторезный станок

Устройство токарно-винторезного станка:

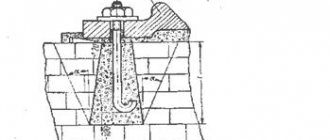

- Основание – это монолитная часть устройства, изготовленная из высокопрочных материалов: чугуна, нержавеющей или легированной стали. Основание станка выполняет две важных роли: обеспечивает фиксацию коробки передач и обрабатываемой детали;

Устройство токарно-винторезного станка - Станина является главным элементом, на котором располагаются основные узлы станка. Верхняя часть станины содержит направляющие механизмы, по которым перемещаются режущие элементы – суппорт и задняя бабка станка;

- Передняя бабка. Винторезные аппараты отличаются устройством передней бабки от классических моделей тем, что в этой части располагается шпиндель – деталь, передающая заготовке вращающийся момент. Кроме этого, на передней бабке присутствуют дополнительные удерживающие элементы: фланец, коническая шейка и отверстие. Названные детали отвечают за фиксацию и центрирование обрабатываемой детали;

- Гитара отвечает за настройку цепи передач. Настраивается она посредством смены зубчатых колес. Современные винторезные станки позволяют устанавливать метрический и модульный шаг резьбы. Гибкие настройки гитары позволяют перевести аппарат в ручное управление, что позволяет выполнять нестандартные виды резьбы;

Схема и описание токарно-винторезного станка - Фартук отвечает за преобразование вращения винта в поступательное движение суппорта. В зависимости от типа конструкции, винторезные аппараты меняют перемещение ходового винта посредством гаек или зубчато-реечных передач. Суппорт – это режущая часть станка. Этот элемент состоит из каретки продольного перемещения, поперечных салазок и держателей;

- Резцовая каретка применяется для отделки конических поверхностей;

- Задняя бабка отвечает за удержание конца обрабатываемой детали. Задняя бабка состоит из неподвижных и вращающихся элементов, а также осевых элементов, с помощью которых производится обработка центральных частей заготовки. Винторезные станки так устроены, что задняя бабка перемещается только в ручном режиме; Коробка подач токарного станка

- Коробка передач отвечает за изменение скорости перемещения суппорта;

- Поперечные салазки перемещаются вручную. Современные винторезные станки оснащены совершенными поперечными салазками, с помощью которых они могут поворачиваться на 40 градусов, что позволяет обрабатывать конические поверхности с высокой точностью.

Урок на тему «Введение в токарное дело»

Введение в токарное дело

История развития

Токарный станок один из древнейших станков в мире, на основе которого создавались другие станки, изобретения токарного станка состоялось за много веков до появления электричество, в VII веке до нашей эры. Следующий прорыв был на рубеже нашей эры, не известный догадался использовать тетиву лука в качестве привода, движущего элемента.

В Средние века лучшим токарным оборудованием считались немецкие станки. Они обладали ножным приводом, с XVI века оснащались кривошипно-шатунным механизмом и стальным зажимным центром. Это было довольно совершенное для своей эпохи оборудование, на нем вытачивались разнообразные тела вращения. Повышение мощности было ограничено мускульной силой человека. В XVII появились частично механизированные станки. Затем изобретатель А.К. Нартов собрал опытный образец революционно-нового станка. В его разработке был использован механизированный суппорт для продольного движения резца вдоль детали, сменные зубчатые колеса и функция нарезки резьбы. Изобретение Нартова определило бурное развитее металлообработки в Европе

В начале XIX столетия англичанин Генри Модсли запатентовал универсальный токарный станок с совершенной конструкцией суппорта. Во второй половине XIX века были введены элементы, обеспечивающие полную механизацию обработки.

Основные понятия токарной обработки

Токарный станок — станок для обработки преимущественно тел вращения путем снятия с них стружки при точении.

Токарный станок один из древнейших станков в мире, на основе которого создавались другие станки (сверлильный, расточной и др.)

Токарь — одна из ведущих профессий в машиностроении и металлообработке, так как многие детали машин и механизмов изготовляются на токарных станках, являющихся наиболее распространенными в производстве среди станков других групп.

Токарная обработка является наиболее распространенным методом обработки резанием применяется при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). Основные виды токарных работ показаны на рисунке.

Основные виды токарных работ: |

а) — обработка наружных цилиндрических поверхностей,

б) — обработка наружных конических поверхностей,

в) — обработка торцов и уступов,

г) — вытачивание пазов и канавок, отрезка заготовки,

д) — обработка внутренних цилиндрических и конических поверхностей,

е) — сверление, зенкерование и развертывание отверстий,

ж) — нарезание наружной резьбы.

з) — нарезание внутренней резьбы,

и) — обработка фасонных поверхностей,

к) — накатывание рифлений.

Стрелками на рисунке показаны направления перемещения инструмента и вращения заготовки.

В машиностроении большинство деталей получают окончательные формы и размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом (например, резцом) тонких слоев материала (в виде стружки) с поверхностей заготовки.

Основным элементом режущего инструмента, отделяющего стружку от заготовки, является заостренный клин. Схема работы клина (а) и резца (Ь) приведена на рисунке: 1 — стружка, 2 — резец, 3 — заготовка, 4 — снимаемый слой материала; Р — сила, действующая на резец и клин при работе, Ь — угол заострения

Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Элементами режима резания при точении заготовки являются скорость резания, подача и глубина резания.

Скоростью резания называется длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Скорость резания измеряется в м/мин и обозначается буквой V.

Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой в и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси).

Глубиной резания называется величина срезаемого за один проход резца слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой Г

У заготовки различают следующие

поверхности:

►► обрабатываемую (с которой снимают стружку).

►► обработанную (полученную после снятия стружки)

►► резания (которая является переходной между обрабатываемой и обработанной поверхностями и образуется режущим инструментом).

Основные поверхности заготовки и основные движения, осуществляющие процесс резания, показаны на рисунке: 1 — обрабатываемая поверхность, 2 — поверхность резания, 3 — обработанная поверхность, 4 — ось вращения заготовки, 5 — продельная подача, 6 — поперечная подача, 7 — резец, 8 — заготовка, 9 — главное (вращательное) движение, I — глубина резания

Содержание работы токаря

Профессия токаря самая распространенная в машиностроении. Токарная обработка — разновидность изготовления деталей резанием, осуществляемом на токарных станках при взаимодействии вращающейся заготовки и поступательно движущегося режущего инструмента. Поэтому продуктом труда токаря являются детали, имеющие форму тел вращения: цилиндры, конусы, детали сложной фасонной поверхности, детали с отверстиями, канавками, внутренней и наружной резьбой. Детали могут быть малых размеров — от нескольких мм и огромными, многотонными.

Токарные станки приспосабливают для различных деталей и операций. Соответственно в профессии токаря выделяют группы специальностей:

►►токарь-расточник,

►► токарь-карусельщик,

►► токарь-револьверщик,

►►токарь-затыловщик,

►► токарь-оператор,

►► токарь-автоматчик.

Токарь, который может выполнять разные профессиональные функции называется токарем-универсалом. Токарь-универсал работает на универсальном токарно-винторезном станке, позволяющем выполнять все виды токарных обработок. Обычно это самый опытный работник, выполняющий уникальные изделия. Помимо станка токарь использует различные инструменты: режущие — резцы, плашки, метчики, сверла, контрольно-измерительные — штангенциркули, микрометры, калибры и другие; приспособления для крепления резца и заготовки.

Токарь начинает работу с получения задания, чтения чертежа, расчетов. Он подбирает инструмент, устанавливает заготовку на станке, настраивает станок на выбранный режим резания и проводит обработку. Готовую деталь проверяет по размерам и чистоте поверхности. Станок имеет ручной и автоматический режим.

В первом случае от токаря требуются точно координированные движения рук при управлении режущим инструментом. Квалифицированный токарь знает основы технологии, металловедения, сопротивления материалов, систему допусков и посадок, понимает принцип работы станка и умеет его наладить, знает причины брака. Токарю важно развить в себе техническое мышление, пространственное воображение, точность движений, устойчивое внимание, аккуратность, творческое отношение к делу.

Токарь работает в помещении на постоянном рабочем месте, при хорошем освещении, т.к. он должен различать царапины размером до 0,08 мм. При точении глаза токаря защищаются от стружки очками или экраном станка. Работа — сменная, заработная плата зависит от выработки и квалификации. Рабочее положение — стоя. Физическая нагрузка — средняя.

Профессиональные вредности

:

1. повышенный уровень шума,

2. металлическая пыль,

3. пары эмульсии

4. масла в воздухе.

Медицинские противопоказания: дефекты зрения — астигматизм, острота зрения ниже 0,5; повышенная кожная чувствительность, хронические заболевания органов дыхания, сердечно-сосудистой системы, опорно-двигательного аппарата, ЦНС. головокружения, эпилепсия.

Квалификация токаря определяется по разрядам от 2 до 6. Начать освоение профессии токаря можно на предприятии путем индивидуально-бригадного обучения (от 4 до 18 месяцев); ученикам присваивают 2-й разряд. Можно получить специальность «токарь» 3-го разряда или 4-го (для отличников) в ТУ, или специальности «токарь-карусельщик» или «токарь-револьверщик» в ПТУ.

Организация и обслуживание рабочего места токаря

Рабочим местом называется участок производственной площади цеха, на котором расположен станок с комплектом приспособлений, вспомогательного и режущего инструмента, технической документации и других предметов, и материалов, находящихся непосредственно в распоряжении токаря. Оснащенность рабочего места и организация труда на нем в значительной мере определяют производительность труда токаря.

Рабочее место оснащается:

►► одним или несколькими станками с постоянным комплектом принадлежностей;

►► комплектом технологической оснастки постоянного пользования, состоящим из приспособлений, режущего, измерительного и вспомогательного инструмента;

» комплектом технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т. д.); и комплектом предметов ухода за станком и рабочим местом (масленки, щетки, крючки, совки, обтирочные материалы и т. д.);

►►инструментальными шкафами, подставками, планшетами, стеллажами и

т.п.;

►►передвижной и переносной тарой для заготовок и изготовленных деталей; подножными решетками, табуретками или стульями.

Комплект технологической оснастки и комплект предметов ухода за станком и рабочим местом постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и принятой схемы инструментального хозяйства в цехе. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного, производства, и значительно меньшим токари, работающие в условиях серийного и крупносерийного производства. Количество такой оснастки определяет размеры, внутреннее устройство и число шкафов, тумбочек и стеллажей.

Правильная организация рабочего места — это такое содержание станка, такой порядок расположения приспособлений, инструмента, заготовок и готовых деталей, при котором достигается наивысшая производительность труда при минимальных затратах физической, нервной и умственной энергии рабочего.

На рабочем месте не должно быть ничего лишнего, т. е. не используемого в работе. Все используемые при работе предметы должны иметь постоянные места хранения, а те предметы, которые используются чаще, должны располагаться ближе и в более удобных местах. Создание условий, обеспечивающих возможность рационального использования станка, его оснащения, рабочего времени, производственных навыков и творческих способностей рабочего, является основной задачей научной организации труда на рабочем месте токаря.

Научная организация труда (НОТ) — это система мероприятий, направленных на внедрение в практику методов и форм организации труда, основанных на достижениях науки и передового производственного опыта и проводимых в целях достижения наиболее высокой производительности труда при одновременном создании благоприятных условий для уменьшения утомляемости и сохранения здоровья рабочего- станочника.

К организации производства на рабочем месте предъявляются следующие основные требования

:

►►создание условий для высокопроизводительной работы;

►► механизация и автоматизация производственного процесса, максимально устраняющая применение ручного труда;

►►ритмичнее снабжение рабочего места сырьем и материалами;

►► повышение квалификации рабочего и обучение его передовым приемам труда;

►►безопасность работы;

►► воспитание у рабочего творческого отношения к труду и чувства товарищеской взаимопомощи.

Правильная организация рабочего места оказывает заметное влияние на сокращение вспомогательного времени, затрачиваемого на выполнение отдельных операций. Удобное расположение необходимых для работы инструментов и приспособлений обеспечивает производительную работу станочника при меньшей его утомляемости.

Планировка рабочего места зависит от многих факторов, в том числе от типа станка и его размеров, размеров и формы обрабатываемых заготовок, типа и организации производства и др. Чаще применяются планировки рабочего места двух типов. По первому типу планировки инструментальный шкаф (тумбочка) располагается справа от рабочего, а стеллаж для деталей — слева. Такая планировка является рациональной, если преобладает обработка заготовок с установкой з центрах левой рукой. По второму типу планировки инструментальный шкаф (тумбочка) располагается с левой стороны от рабочего, а стеллаж — с правой. Такая планировка рабочего места удобна при установке и снятии заготовки правой рукой или двумя руками (при изготовлении длинных и тяжелых деталей).

Сохранность и готовность оборудования к безотказной и производительной работе обеспечиваются повседневным уходом за рабочим местом. Большее значение для длительной и бесперебойной работы станка имеет своевременная и правильная его смазка в соответствии с требованиями, изложенными в руководстве по эксплуатации. Смазка станка является прямой обязанностью токаря. Периодически токарь должен производить проверку точности работы станка и его регулировку з соответствии с указаниями руководства по эксплуатации.

Плохая организация рабочего места, загроможденность рабочего места и проходов, неисправность станка и приспособлений, недостаточное знание рабочим устройства станка и правил его эксплуатации, неисправность электрооборудования и электропроводки, отсутствие ограждений и предохранительных устройств, работа неисправным инструментом, загрязненность станка и подножной решетки могут привести к несчастным случаям.

В процессе работы токарь должен быть предельно внимательным, так как станок является объектом повышенной опасности. Для безопасной работы необходимо знать устройство всех сборочных единиц (узлов) и механизмов станка, правильно назначать режим резания, надежно крепить заготовку, применять исправный инструмент со стружколомами, защитные устройства и т. д.

Это далеко не полный перечень правил безопасности труда. В каждом цехе имеются специальные инструкции, в которых кроме общих требований техники безопасности приведены специфические требования, характерные для цеха, в котором установлен станок. Инструктаж по правилам безопасности на каждом рабочем месте проводит мастер в соответствии с цеховым графиком. Рациональная организация рабочего места, выполнение правил эксплуатации станка и соблюдение правил безопасности являются важнейшими условиями высокопроизводительного труда.

Планировка рабочего места токаря:

1-инструментальный шкаф. 2-планшет для чертежей, 3 — планшет для измерительных инструментов, 4 — ящик для вспомогательного инструмента, 5 — ящики для инструмента и деталей, б — стеллаж, 7 — решетка

Устройства и классификация токарно-винторезных станков

Сборочные единицы (узлы) и механизмы токарно-винторезного станка:

1 — передняя бабка. 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы,

6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач,

11 — гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13 — коробка скоростей, 14 — шпиндель

Токарно-винторезные станки предназначены

для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, креме нарезания резьбы резцом.

Техническими параметрами, по которым классифицируют токарно-винторезные станки:

►► являются наибольший диаметр D обрабатываемой заготовки (детали) или высота центров над станиной (равная 0,5 D),

►► наибольшая длина I- обрабатываемой заготовки (детали) и масса станка.

Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 4СС, 500. 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина I обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L.

По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 530 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм).

Легкие токарные станки

применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

На средних станках

производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки

применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др.

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение.

Типичный токарно-винторезный станок показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нарезания резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления dращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок; Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 -электрошкаф. 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка, 22 — суппорт продельного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины

Устройство торцовочного станка

Торцовочный аппарат – простой инструмент с большим потенциалом, без которого в определенных ситуациях не обойтись. Универсальный распилочный инструмент позволяет очень быстро и эффективно производить ровные и точные срезы. У современных моделей даже есть функция среза под углом.

Торцовый станок

Торцовочный аппарат состоит из монолитного основания, фрезеровальной плоскости, на которой устанавливается поворотная рама, режущего элемента (круга) и поворотного механизма, обеспечивающего подвижность станка в вертикальной плоскости. Пильный диск, двигатель и редуктор крепятся к верхней части устройства.

Мы описали «классическую» сборку торцовочного станка. Современные модели могут иметь некоторые нюансы, например, оснащаться защитным кожухом. Кожаная накладка на торцовочном станке предотвращает попадание металлической стружки внутрь устройства, а также на пильный диск.

Функциональный ряд

Перейдем к рассмотрению функций и видов. Торцовочный аппарат может быть профессиональным или любительским. Заметим, что набор функций профессиональных и любительских моделей отличается незначительно. Разница между моделями состоит в качестве материалов, из которых изготовлено устройство и уровень прочности отдельных элементов. В нашем случае это двигатель, пильный диск и редуктор.

Схема торцовочного станка

Центральной проблемой торцовочных станков является двигатель. Производители часто экономят на качественных материалах и устанавливают мощные двигатели без дополнительной системы охлаждения. Интенсивная эксплуатация станка проводит к быстрой поломке двигателя. Описанная проблема встречается преимущественно в любительских моделях.

Профессиональный инструмент отличается не только качеством обработки металлического изделия, но и длительным сроком службы, поэтому его используют преимущественно в промышленности. Дорогой торцовочный аппарат способен работать больше 8 часов в день без перерывов.

Общие сведения

Токарные универсальные станки (рис. 1) предназначены для обработки тел вращения в основном при помощи операций резания или точения.

Рисунок 1. Универсальный токарный станок.

Рисунок 1. Универсальный токарный станок.

Изначально понятие «универсальный станок» было применено в первой половине 19 века, когда стремительно развивающаяся отрасль станкостроения отошла от привычной на то время модели конструирования узкопрофильных станков. Технологические возможности токарных станков стали стремительно развиваться. Например, обычный винторезный станок, предназначенный для создания резьб различных профилей, был дополнен усовершенствованным суппортом. Это позволило не только нарезать резьбы, но и производить ряд простых токарных операций, таких как точение, торцевание, выполнение проточек и др.

В современном мире понятие «универсальный токарный станок» означает, что данный станок не является узкопрофильным, ориентированным на производство конкретных операций, а способен совершать комплекс токарных и других операций. Объединение в одном станке широкого функционала позволило получить ряд преимуществ перед узкопрофильными:

- уменьшение количества и специфики станков для изготовления детали;

- повышение скорости обработки, связанное с отсутствием необходимости перестановки заготовки на другой станок;

- уменьшение требуемой площади для размещения оборудования;

- снижение энергоемкости металлорежущих операция, что в итоге ведет к снижению конечной стоимости изготавливаемых деталей.

Поговорим о двигателях

Коллекторный двигатель

На торцевых устройствах устанавливаются коллекторные и асинхронные двигатели. Чем они отличаются? Коллекторный двигатель имеет высокий показатель крутящего момента, но уступает асинхронному двигателю в простоте обслуживания (замена щеток). Второй двигатель отличается долгим сроком службы и меньшим уровнем шума.

Двигатель приводит в движение режущий элемент. Крутящий момент диска обеспечивается двумя типами передачи – за счет ремней или зубьев. Каждый тип передачи имеет ряд достоинств и недостатков: например, зубчатая передача исключает возможность проскальзывания (холостого хода) во время запредельных нагрузок. Ремневой тип передачи крутящего момента меньше нагружает мотор и способствует его долголетию. Однако ремни часто рвутся в неподходящий момент, останавливая работу.

Асинхронный двигатель

Торцовочный аппарат имеет большую ширину реза, который дополнительно ограничивается при работе под углом. Угол реза увеличивается за счет установки штанги вдоль линии реза.