Токарные станки с ЧПУ – это хорошо зарекомендовавшее себя оборудование, предназначенное для серийного производства. Благодаря ему появляется возможность делать детали с высокой точностью, что немаловажно для токарных станков.

ЧПУ позволяет ему улучшить работу без вмешательства человека, делая его практически идеальным для токарных работ и давая ему автономность.

Предназначение устройства ЧПУ

Числовое программное управление (ЧПУ) предназначено для нарезки резьбы на заготовках, выточке деталей из них и тому подобное без вмешательства человеческого фактора для избежание брака на производстве.

Благодаря довольно гибким настройкам они зарекомендовали себя намного лучше, чем человек, а из-за того, что брак у них минимален, станки, оснащённые такой системой, просто незаменимы на серийном производстве, где важно изготавливать множество деталей, которые соответствуют качеству. Также есть такие виды токарных работ, с которыми может справиться только числовое программное управление.

Если разделять станки с ЧПУ на виды, то нужно брать во внимание назначение и выполняемые им работы. В таком случае их можно разделить на пять видов:

- вертикально и горизонтально-фрезерные;

- консольные;

- продольные;

- широкоуниверсальные;

- инструментальные.

Токарный станок по металлу

Токарные станки по металлу широко применяются в производстве, при этом их функциональные возможности определяются не только собственно техническими параметрами, среди которых мощность и конструктивные особенности, но и комплектацией. Так, в работе токарных станков по металлу могут использоваться различного рода:

- резцы;

- сверла;

- развертки;

- плашки;

- метчики и так далее.

Также на сегодняшний день в зависимости от конструкции и функциональных возможностей выделяют следующие виды токарных станков, которые вы сможете найти и в нашем каталоге:

- винторезные;

- токарно-карусельные;

- лоботокарные;

- револьверные;

- автоматы продольного точения;

- многошпиндельные автоматы;

- комбинированные токарно-фрезерные станки (центры).

Основные преимущества

Если сравнивать с ручными станками, те, что оснащены ЧПУ, производительнее в четыре. Хотя диапазон производительности колеблется от заданных настроек и может составлять от полтора до пяти раз.

Благодаря тому, что в станке с ЧПУ совмещается гибкость универсального оборудования и высокая производительность автоматического станка решается проблема использования такой технологии как в серийном, так и единичном производстве.

Важно!

Благодаря новейшей электронике и лучшей вычислительной техники машиностроение, а именно изготовление деталей для автомобилей, выходит на преимущественно новый уровень.

Из-за того, что процесс становится практически полностью автоматизирован, потребность в квалифицированных работников, которые будут работать на станках, падает. Однако, к безработице это привести не сможет, так как теперь требуются мастера, которые будут следить за исправностью станка с ЧПУ. Благодаря этому без последствий поднимается качество работы.

Время, которое необходимо на пригоночные работы, значительно сохраняется из-за того, что детали делаются, можно сказать, по одному шаблону, поэтому они взаимозаменяемые.

Благодаря тому, что все программы по изготовлению новых изделий записаны в компьютер, пропала надобность переобучать персонал перед переходом на работу с новыми изделиями. Достаточно просто включить нужную программу.

Детали, которые делаются на станке с ЧПУ, изготавливаются намного быстрее. Кроме того, из-за отсутствия человека уровень брака и незавершённой работы значительно сокращаются.

Какие операции по металлу можно выполнять

Благодаря тому, что человеческий фактор был сведён к минимуму, операции по металлу стали значительно легче и приносят меньше брака. Получается так из-за программы, которая заложена в компьютер.

Она является таким своеобразным шаблоном, по которому компьютер понимает — готова деталь или нет. В этом разделе будет рассказано об операциях, которые может выполнять по металлу станок с ЧПУ.

Внешнее и внутреннее вытачивание деталей

Здесь всё просто, по крайней мере, для машины. Установленная заготовка, которая в будущем станет деталью, закрепляется на станке. Она может быть закреплена вручную или, если установлено соответствующее оборудование автоматически (чаще всего применяют именно автоматический вариант).

После начинается внешнее обтачивание детали при помощи либо лазера, либо лезвия, которое установлено на станок. Постепенно срезая лишнее, заготовка приобретает форму нужной детали. Так делается внешнее обтачивание деталей на станке с ЧПУ.

С внутренним всё примерно также, только с изменениями. После установки заготовки станок начинает сверлить, или как это называют по-другому, рассверливать отверстие у основания заготовки.

После того, как отверстие будет готов, компьютер сравнит его с шаблоном, который прописан в заданной программе. Если найдутся огрехи, он проанализирует — можно ли это исправить (как правило, да, ведь машины редко ошибаются). После заготовка шлифуется и деталь готова.

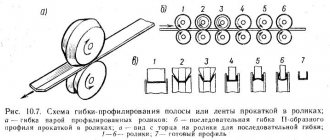

Продольная обработка заготовки

Продольная обработка — это метод, который применяют для изготовления полос, штрипсе, лент. В зависимости от программы, которая установлена в компьютер.

Такие работы на станке с ЧПУ выполняются преимущественно при помощи лазера, так как это позволяет избавиться от брака и ускоряет процесс работы. После установки заготовки, числовое программное управление на станке будет его обрабатывать в соответствии с заданным алгоритмом действий. Лазерный портал приводится в действие шаговыми двигателями, на котором он закреплён.

Черновая и чистовая обработка

Для начала что это вообще, такое. Черновая обработка металла состоит из подгона детали под нужный размер при помощи снятия слоёв металла.

Обычно в станке с ЧПУ эту роль выполняет компьютер после того, как деталь уже вырезана. Чистовая обработка идёт потом и представляет собой полировку поверхности изделия. Всё это станок выполняет по заданным алгоритмам.

Регулировка длины деталей

В программе, которую дают компьютеру, чётко прописаны размеры детали. Заготовки также дают подходящего размера. Перед тем, как вставить деталь, станок регулирует и настраивает сам себя для изготовления.

После этого он начинает выполнять работу, после чего сравнивает размер с теми, что были даны человеком. Если отклонений нет — деталь готова. Если есть — станок с ЧПУ начинает обтачивать деталь, снимая слои металла и регулируя длину.

Вытачивание пазов, выемок и отверстий

Пазы и выемки — это отверстия, которые делают на детали. Такие отверстия могут служить либо для того, чтобы в них могла войти другая деталь, либо для установки к какому-либо устройству. Станок с ЧПУ вытачивает такие отверстия при помощи лазера, делая при этом высокоточные разрезы.

Они могут быть прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и другими. То, какой формы будет отверстие, зависит от детали и программы, которую человек установил в числовое программное управление.

Нарезание резьбы дюймового и метрического типа

Этот тип резьбы видели практически все. Она используется в основном для того, чтобы одна деталь могла прикручиваться к другой. Главными параметрами при изготовлении такой резьбы являются шаг и величина. Под шагом в данном случае имеется в виду:

- наружный диаметр, измеряемый между верхними точками резьбовых гребней, находящихся на противоположных сторонах трубы;

- внутренний диаметр как величину, характеризующую расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, также находящихся на противоположных сторонах трубы.

Все параметры нужно вбить в компьютер станка, после чего он сам вырежет отличную и ровную резьбу при помощи лазера.

Справка! В любом случае параметры для изготовления резьбы на изделии вносятся человеком в компьютер станка, а тот, действуя согласно алгоритму, при помощи лазера делает превосходную резьбу.

Что такое CNC: все о станках с ЧПУ

Computer numerical control или сокращенно CNC представляет собой современное направление в разработке техники различного назначения, базирующееся на использовании цифровых электронных устройств в системе управления. В России оно известно, как числовое программное управление (ЧПУ).

По сути, ЧПУ – это компьютеризированный комплекс, управляющий рабочими органами оборудования и контролирующий исполнение задания. Любые перемещения исполнительных органов задаются специальной управляющей программой (УП) для данного станка. Она составляется из необходимых команд, записанных на языке программирования ЧПУ (G- и М-коды). Компьютер сохраняет в своей памяти УП, и оператор всегда может ей воспользоваться для выполнения конкретной работы.

Современная система CNC существенно расширила возможности ранее используемой системы NC. Базой для нее служат микроконтроллеры, программируемые логические контроллеры, компьютеры на микропроцессорах.

Целесообразность использования

Система ЧПУ значительно повышает производительность труда и способствует сокращению работников, но для ее внедрения необходимы значительные затраты и специально подготовленные работники, что не всегда экономически оправдано. Использование ЧПУ целесообразно в следующих обстоятельствах:

- Производство изделий высокой стоимости, когда применяются дорогостоящее и дефицитное сырье. В этом случае необходимо минимизировать ошибки, исключить брак, что и обеспечивает ЧПУ.

- Выпуск однотипных изделий большими сериями. Отработанная программа позволяет снизить себестоимость и менять программное обеспечение (ПО) нет необходимости, а первоначальные затраты достаточно быстро окупаются.

- Изготовление сложных деталей, требующее проведения многочисленных технологических операций.

- Необходимость обеспечения выпуска многочисленных изделий, абсолютно идентичных по точности обработки. Программа обеспечивает такое производство с отклонением не более 3 мкм.

- Изготовление изделий, в конструкцию которых часто вносятся небольшие изменения. При использовании ЧПУ они легко вносятся в УП с пульта оператора станка.

Важно! Автоматизация производства – это современный подход к его организации, но она требует экономического обоснования.

Функции

Система ЧПУ способна выполнять следующие функции:

- Управление процессами обработки деталей из различных материалов (металлы, древесина, пластик и т. п.). Для этого данной системой обеспечивается станочный парк (станки с ЧПУ).

- Управление асинхронными электродвигателями. Их плавная регулировка крайне затруднена, а ЧПУ позволяет применять «векторное управление».

- Управление промышленными роботами.

- Управление периферическими устройствами различного назначения. Характерные примеры: 3D-принтеры и сканеры.

Некоторое оборудование обеспечивается централизованными, автоматизированными рабочими местами, когда нужная программа устанавливается через промышленную сеть. В этом случае ЧПУ позволяет контролировать работу не одного станка, а всего участка, цеха (ABB Robot Studio, Microsoft Robotics Developer Studio).

Особенности

Станки с ЧПУ обладают рядом привлекательных особенностей:

- Высокий уровень автоматизации. Оператор только контролирует процесс по монитору. Его участие в процессе сведено к минимуму.

- Обеспечение повторяемости. Оборудование не зависит от настроения и физического состояния оператора. Оно выпускает одинаковые изделия с неизменным высоким качеством месяцами, а то и годами.

- Один оператор способен обслуживать несколько станков.

- Гибкость. При небольших изменениях параметров процесса вносится корректива в программу, а при существенном изменении – загружается новая программа. Такие процедуры не занимают много времени.

- Точность обработки и повторяемость. Программа обеспечивает выпуск множества одинаковых деталей с высочайшей точностью.

- С помощью станков с ЧПУ можно изготовить изделия сложной формы, которые подвластны только высокопрофессиональным рабочим, да и то с использованием специальных приспособлений.

Важно! Станки с ЧПУ отличаются универсальностью и способны заменить 4–5 простых машин. При этом не надо искать опытных рабочих по конкретной специальности, достаточно подготовить оператора оборудования с ЧПУ.

Классификация

Станки с ЧПУ подразделяются на несколько категорий. Это отражается в буквенно-цифровом обозначении марки. По назначению оборудования устанавливается технологическая категория. Она определяется по возможности проведения основных операций. Основные виды: токарные станки (номер группы – 1), фрезерные (номер 6), сверлильные и расточные станки (номер 2), многоцелевое оборудование (номер 9). Эта цифра стоит первой в маркировке.

По степени автоматизации устанавливаются такие типы:

- Ф1 — координаты движения устанавливаются с помощью клавиатуры компьютера (один нажим – 1 кадр программы). Предусматривается устройство цифровой индикации.

- Ф2 — используется порционная или прямоугольная система управления. Первая характерна для сверлильных и расточных станков, а вторая – для фрезерных и токарных станков.

- Ф3 — устанавливается контурная или непрерывная система ЧПУ. Она позволяет обрабатывать заготовки практически любой сложности.

- Ф4 — многооперационная, комбинированная система ЧПУ. В ней совмещены лучшие качества контурной и позиционной системы.

- Ц — цикловое ЧПУ. Это наиболее простая автоматизированная система для серийного выпуска достаточно простых, однотипных изделий.

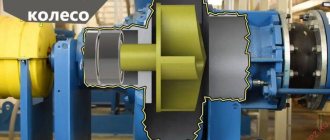

Производится классификация станков и по способу смены рабочего инструмента. В маркировке могут выделяться такие варианты:

- Р – для смены и крепления инструмента применяются револьверные головки.

- М – установлен специальный инструментальный магазин, откуда автоматически поступает нужный инструмент.

Указанная маркировка свидетельствует о наличии устройства автоматической смены инструмента (АСИ). Помимо указанных модификаций, станки различаются по типу регулирования привода: шаговый, ступенчатый, плавно регулируемый.

Основные параметры

При выборе оборудования с ЧПУ основное внимание следует уделить таким параметрам:

- Класс точности. Допустимую погрешность можно определить по маркировке: П – повышенная точность, В – высокая точность.

- Рабочие параметры. Они устанавливаются для каждой технологической категории отдельно. Так для сверлильного оборудования важен максимальный диаметр отверстия, для фрезерных станков – размер рабочей зоны, для расточных станков – диаметр шпинделя, для токарных станков – размеры заготовки и т. д. К общим для всех типов оборудования можно отнести: мощность электродвигателя, скорость обработки (производительность), напряжение питания (220 или 380 В), габариты и масса станка.

- Количество одновременно контролируемых координат и точность их задания. В современных станках обеспечивается управление по 5 координатам.

В зависимости от назначения оборудования могут задаваться и другие важные параметры, которые необходимо учитывать при организации производства.

Принцип программирования

Работа станка с ЧПУ зависит от УП. Она может базироваться на следующих принципах программирования:

- Ручной способ. Программист формирует программную часть станка путем введения цифровых сведений о координатах движения рабочего инструмента, полученных при ручном перемещении. Требуется множество точек, что затягивает процесс программирования. Данный способ применяется при наличии всего 1–2 станков с ЧПУ, используемых для изготовления простых, однотипных изделий.

- Shop-floor – программирование с пульта оперативной системы ЧПУ. В этом случае УП составляется с помощью сенсорного экрана и джойстика на станочной стойке. В последних моделях станков применяется диалоговый режим.

- Программирование с использованием систем САПР и САМ. Система САПР (AutoCAD, Solid, Catia, Компас) позволяет построить электронный чертеж изделия, а система САМ (SheetCam, Kcam. MeshCam, CorelDraw) на его основе описывает траекторию движения инструмента. Предварительно графический файл переводится в формат DXF, Exeilon, HPGL или Gerber. Процесс программирования отражается на экране. Выдается Cl-файл. Для преобразования его в понятный для станка вид используется специальная программа (постпроцессор или паспорт). Она обеспечивает подачу команд в форме G- и М-кодов.

Программа на станок может загружаться в готовом виде с внешних носителей (дискеты, флеш-носители, магнитные ленты, перфоленты). Она помещается в оперативную память, карту памяти, жесткий диск или твердотельный накопитель.

Конструктивные особенности

Функционирование системы ЧПУ обеспечивают следующие основные узлы:

- Пульт оператора, консоль ввода-вывода. Этот элемент конструкции предназначен для ввода УП, задания параметров процесса, а также ручного управления операцией.

- Операторская панель, дисплей. Позволяет визуально контролировать процесс и производить корректировку УП.

- Контроллер. Это устройство компьютерного типа для введения в действие УП, формирования траектории движения рабочего органа, выдачи необходимых команд, осуществление общего управления, проведения диагностики и дополнительных расчетов.

- ПЗУ. Это память, позволяющая хранить программу длительное время. Информация из ПЗУ только считывается.

- ОЗУ. Данная оперативная память предназначена для программ, используемых в данный момент, а также для кратковременного хранения информации.

В качестве контроллеров могут служить промышленные готовые модели, встраиваемые устройства на основе микропроцессоров, программируемый контроллер логического типа, промышленный компьютер. Роль исполнительных механизмов исполняют сервоприводы и шаговые двигатели.

Виды станков с ЧПУ

К наиболее распространенному оборудованию с ЧПУ можно отнести фрезерные и токарные станки, а также многоцелевые агрегаты. Они выбираются с учетом того, какие работы планируется производить и в каких объемах.

Фрезерные станки

Фрезерные станки с ЧПУ могут использоваться только для фрезерования или с расширенным функционалом (сверление, раскрой листов, обработка под разным углом, формирование пазов и т. п.). Основные разновидности:

- Вертикальные фрезерные станки. В них шпиндель установлен вертикально. Может иметь нижний или верхний привод. Обработка обеспечивается с одной стороны.

- Горизонтальные фрезерные станки. Шпиндель установлен параллельно основанию. На станке можно производить всестороннюю обработку.

Оба типа станков могут иметь 1 или 2 шпинделя. Управление обеспечивается по 3–5 координатам. По способу управления различаются такие варианты: с позиционным, контурным, комбинированным управлением. Основные параметры станков: размеры рабочего стола, глубина фрезерования, мощность, скорость вращения шпинделя, тип передачи.

Среди конструктивных особенностей следует выделить наличие мощной станины, корпуса с ребрами жесткости, шпинделя с повышенной жесткостью для устранения вибраций, высокоточные направляющие рельсы. Для повышения производительности устанавливаются АСИ в виде шпиндельной головки револьверного типа или инструментального магазина. Выпускается большое количество разнообразных моделей для обработки дерева, металла, пластика и других материалов.

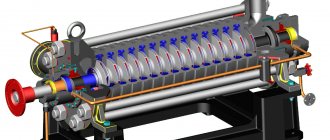

Токарные

На токарном станке с ЧПУ используются резцы со сменными пластинами. Инструмент крепится в резцедержателе, расположенном в узле суппорта. Для проведения разнообразных процессов часто применяются резцедержатели кассетного типа с возможностью закрепления до 12 разных резцов.

Наиболее популярные разновидности:

- Центровые станки. Обработка осуществляется методом точения по контуру заготовки. Изготавливаются детали цилиндрической и конической формы, а также фасонные изделия.

- Патронные станки. На них можно производить обработку и снаружи, и изнутри заготовки. Основные операции: нарезание резьбы, зенкование, сверление, обтачивание для установки фланцев, дисков, втулок и шестерней.

- Комбинированные (патронно-центровые) станки. Совмещает возможности обоих типов.

- Карусельные станки. Они необходимы для обработки деталей больших размеров и заготовок неправильной формы.

Конструктивными особенностями токарных станков с ЧПУ являются: вертикальная или наклонная компоновка, повышенная жесткость элементов, система АСИ.

Многоцелевые

Комплексная обработка деталей осуществляется на многоцелевых станках (обрабатывающих центрах) с ЧПУ. Для них применяются специальные смешанные УП. Станки обеспечивают такие операции: фрезерование, зенкерование, растачивание, раскрой, нарезание резьбы и фасок. Они могут относиться к сверлильно-расточной или токарно-шлифовальной группе.

Многоцелевые станки различаются по типам:

- Горизонтальные станки. Они осуществляют одностороннюю обработку заготовок больших размеров.

- Вертикальные станки. Способны обеспечить обработку с 3–5 сторон с помощью поворотного шпинделя.

Среди конструктивных особенностей выделяются: наличие инструментальных магазинов для АСИ, поворотные столы для перемещения заготовки, приспособления для смены заготовок. Чаще всего применяются высокомоментные электродвигатели малой инерционности.

Устройство и принцип работы

Токарные станки, оснащённые ЦПУ, бывают трёх типов — контурного, позиционного и адаптивного. Каждый из них обладает своими преимуществами и может подходить для разных типов работ.

Первый тип станка нельзя назвать максимально самостоятельным, так как вмешательство со стороны человека необходимо для его работы. Работает он только по заданной оператором траектории.

Второй тип станков может выполнять работу с деталью точечным образом.

Третий тип — универсальный. Он может выполнять работу обоих станков, при этом обладая тем же функционалом, поэтому этот тип самый дорогой и самый полезный при производстве разных деталей.

Если сравнивать с более старыми аналогами, которые уже устарели, новейшие станки с установленной системой числового программного управления имеют повышенную жёсткость, что позволяет сократить время изготовления даже при довольно сложных типах работ. Такой уровень обеспечен особенностями устройства станков.

Токарный станок с ЧПУ состоит из:

- станины;

- шпиндельной или передней бабки;

- суппорта;

- коробки подач;

- электрической части;

- револьверных головок.

Станина является одной из главных частей любого станка, так как на именно на ней располагаются все остальные части станка. Шпиндельная (или передняя бабка) имеет две части станка: собственно, шпиндель и коробки для переключения скоростей на станке.

Ещё одна важная часть — это суппорт. Именно он регулирует скорость вращения заготовки, которая закрепляется в нижней и верхней каретках. Управляется суппорт с помощью одной из частей шпиндельной, а именно: коробки передач.

Револьверные головки тоже очень важны для работы станка, так как они производят автоматическую замену изношенного оборудования. Заготовка устанавливается в станок, а после он сам делает работу, используя заранее написанную оператором программу.

Классификация

Данные машины бывают трех типов:

- контурного;

- позиционного;

- адаптивного.

Первый тип включает приборы, работающие по заданной траектории. Такие агрегаты требуют контроля со стороны оператора. Ко второму типу относятся станки, способные выполнять обработку на устройстве точечным образом. Третий тип объединяет возможности контурного и позиционного станка.

Станки отечественного производства поступают в продажу с определенной маркировкой, при помощи которой можно определить возможности оборудования. Маркировка включает букву и цифру. Наиболее распространенные модели имеют маркировки:

- Ф1 – рабочий механизм выполняет обработку по заранее заданным координатам;

- Ф2 – рабочий механизм осуществляет точечную обработку;

- Ф3 – задается траектория, по которой выполняется точение на станках с ЧПУ под контролем оператора;

- Ф4 – комбинированная обработка, объединяющая возможности контурных и позиционных станков.

Также токарные станки с программным управлением отличаются:

- расположением оси шпинделя;

- расположением направляющих;

- конструкционными особенностями;

- видом осуществляемой обработки.

Приборы с числовым программным управлением делятся по уровням точности, каждому из которых соответствует определенная маркировка:

- Н – нормальная;

- П – повышенная;

- В – высокая;

- А – особо-высокая;

- С – особо точные устройства (только мастер-станки).

Маркировка выбирается в зависимости от того, где планируется применение станочного прибора. Если в маркировке отечественного станка присутствует буква «С», это указывает на наличие дополнительных возможностей устройства.

Как написать управляющую программу

Программы для работы станков с ЧПУ делаются в три шага, на каждом из которых определяется — как будет выглядеть новая деталь:

- Создание трёхмерной модели. Этот этап — создание модели заготовки, с которой будет осуществляться работа. Этим, в основном, занимаются не операторы, а дизайнеры, так как не все так хорошо понимают, как сделать хорошую трёхмерную модель.

- Инструкция. Имея трёхмерную модель, оператор задаёт параметры, которые станок должен будет выполнить при работе с заготовкой чтобы получилась деталь.

- Тестовый запуск. Он необходим чтобы проверить — правильно ли была написана программа для работы. Ведь если плохую программу сразу, без теста, запустить на станке — он испортит все заготовки. Поэтому оператор смотрит — правильно ли станок выполняет работу с заданной программой, а после смотрит на результат и решает — требуется доработка или нет. Чаще всего она, конечно, требуется, но никаких критических ошибок она вывести не может.

После того как программа была установлена — станок готов к работе. Для написания таких программ существует пять специальных приложений:

- AutoCAD.

- T-FlexCAD.

- NanoCAD.

- ArtCam.

- SolidWorks.

Сейчас о каждой будет рассказано по отдельности

AutoCAD

Эта программа была разработана компанией Autodesk специально для автоматического проектирования токарных работ. В AutoCAD есть функции трёхмерного моделирования, а также возможность работы с трёхмерными данными сканирования, что позволяет не тратиться на дизайнеров. Но, из-за отсутствия трёхмерной параметризации эта программа не является лучшим выбором.

T-FlexCAD

Эта программа была разработана для разработки разного вида работ с токарными станками. Имеет все нужные для этого функции, но лучшим выбором не является и популярностью не пользуется.

NanoCAD

Эта программа может работать как с трёхмерными, так и с двухмерными моделями. С её помощью могут проводиться расчёты работ, готовятся 3D и 2D модели, разнообразные чертежи и ещё много чего. Благодаря этой программе значительно облегчается работа операторов.

ArtCam

Эта программа нужна исключительно для создания трёхмерной модели. Расчёты работ или что-то подобное на ней производиться не может, зато модели получаются очень качественные.

SolidWorks

Это уже непросто программа, а целый программный комплекс. Выпущен он был ещё в 1995 году, но до сих пор считается одним из лучших среди разработки программ для токарных станков системой ЧПУ. Правда, стоит этот программный комплекс прилично, зато принцип «цена равна качеству» он прекрасно показывает.

Разновидности

Разновидностей токарных станков хватает для выполнения самых разнообразных работ. Всего их бывает пять штук:

- горизонтально токарно-револьверные;

- токорно-лобовые;

- токарно-карусельные;

- многошпиндельные;

- токарно-фрезерные.

Сейчас будет рассказано о всех по отдельности.

Горизонтально токарно-револьверные

Предназначены в основном для серийного производства деталей. При помощи патрона устанавливаются детали, которые и будут обрабатывать заготовку до того, как она станет деталью.

Токорно-лобовые

Этот станок используется для обработки деталей, диаметр которых превышает размер заготовки. В основном это железнодорожные колёса, маховики и прочие. Также он может удалять торцы, делать детали цилиндрической формы, протачивать канавки и так далее.

Токарно-карусельные

Такие станки предназначены для заготовок, которые весят по несколько тонн. Также заготовки для такого станка имеют диаметр больше их высоты. Благодаря патрону и установленным на него режущим частям есть возможность нанести резьбу на заготовку или сверлить отверстия.

Многошпиндельные

Как ясно из названия — в конструкции этого станка находятся несколько шпинделей, которые обеспечивают обработку заготовки до состояния детали в нескольких местах либо одновременно, либо посменно через каждый определённый промежуток времени.

Токарно-фрезерные

Токарно-фрезерные станки с установленным ЧПУ — универсальны. Они могут выполнять самые разнообразные работы с изделиями. Всё будет зависеть от того, какая программа была установлена в компьютер числового программного управления и от того, какие инструменты были установлены на патроны.

Данный станок может выполнять любые функции узконаправленной аппаратуры, будь то токарное, сверлильное, фрезерное. Он справится с любым типом работ.

Токарно-фрезерные установки с ЧПУ

Ниже приводятся преимущества токарно-фрезерных центров с ЧПУ по сравнению с таким же оборудованием ручного управления. Современные агрегаты отличаются:

- Более высокой производительностью.

- Повышенной точностью изготовления деталей, благодаря чему обеспечивается их взаимозаменяемость.

- Использованием возможностей современных инфотехнологий для перехода на изготовление других изделий.

- Переносом подготовки производства в инженерную сферу труда.

- Надежностью и долговечностью.

- Экономичностью.

- Простотой в эксплуатации и обслуживании.

- Эргономичным дизайном.

Виды

Данное оборудование условно классифицируют на следующие типы. Существуют:

- Обычные центры,

- С противошпинделем,

- С приводным центром,

- С С-осью.

Такие устройства снабжены возможностями, характерными для токарных и фрезерных станков, при этом дополнены конструктивными и технологическими тонкостями.

Особенности центров

На многих стандартных токарно-револьверных станках можно проводить обработку не только токарную, но и фрезерную, а также сверление отверстий в изделиях из металла. Однако у таких устройств револьверы мало подвижны, что затрудняет и ограничивает их потенциал в производственном процессе.

В токарно-фрезерной установке наших дней отсутствует такая проблема, ведь в ней предусмотрена фрезерная головка под конус Capto либо HSK. Данные конусы позволяют произвести монтаж токарного резцового инструмента во фрезерную головку. Благодаря этому станок может точить и выполнять множество разных операций, например, зенкерование, нарезку резьбы, сверление отверстий, точение фасок и канавок, обработку и подрезку торцов, развертывание и другие.

Итак, мы поняли, что в современном оборудовании один шпиндель способствует выполнению двух функций, а именно, установке статического инструмента и закреплению вращающихся рабочих приспособлений. При этом смена резцов и других инструментов проходит в автоматическом режиме. Чтобы это осуществить станок с ЧПУ снабжается специальным инструментом, называющимся сменщиком.

На предприятиях, занимающихся изготовлением сложных изделий и конструкций, эксплуатируются именно эти станки. Они обрабатывают сырье, последовательно выполняя все процедуры фрезерования и точения. Современные агрегаты с ЧПУ по металлу без проблем справляются с этими задачами.

Можно добавить, что для таких центров применяется цельный инструмент или приспособления с твердосплавными сменными пластинами. Напайный тип используется крайне редко.

Устройства с С-осью и противошпинделем

Одним из первых станков полноценного центра стало устройство с С-осью. В нем работают сверла и фрезы, располагающиеся своим приводом, который придает вращение инструменту. Конечно же, такие устройства снабжены сменщиком рабочих приспособлений.

Агрегаты с С-осью контролируют скорость вращения обрабатываемой заготовки. Кроме того, контролируют (индексируют) угловое положение изделия. Точность индексации угла менее 0,001 градуса.

Установка многофункциональных механизмов, которые нужны для смены приспособлений, позволяет осуществить на агрегатах с ЧПУ и С-осью несколько операций, которые невозможно выполнить на обычных токарных устройствах:

- Фрезерование червячных передач,

- Обработку шестерен,

- Изготовление коленвалов.

Более функциональным и надежным при эксплуатации призван быть агрегат по металлу с противошпинделем. Он замещает заднюю бабку. Такой станок позволяет удерживать изделие за правый край и без помощи оператора устройства обрабатывать ее правую сторону.

По сути, противошпиндель делает токарно-фрезерный станок с ЧПУ высокофункциональной производственной линией. Если же оснастить такой агрегат двумя сменщиками приспособлений, тогда он начнет осуществлять обработку металла в несколько раз быстрее без потери идеального качества изделий.

Ниже мы рассмотрим виды токарно-фрезерного оборудования с ЧПУ, пользующегося спросом.

Обзор современных моделей станков токарной группы с ЧПУ

По сравнению с более старыми моделями современные токарные станки стали более простыми в использовании, стали выполнять гораздо больше функций. Работа таких станков стала быстрее и лучше, предоставляя лучшее качество и меньшее количество бракованных изделий.

Таким образом, можно сказать, что за токарными станками с числовым программным управлением будущее. Благодаря ему количество брака вследствие недоработок человека стал практически нулевым, притом, что рабочие места никто не потерял — просто теперь специалисты, которые раньше работали на станках, теперь за работой этих станков следят, исправляя поломки и давая им новые программы.

Особенности токарных ЧПУ-станков

промышленный токарный станок с ЧПУ

Программное управление позволяет станкам работать в почти автономном режиме, сокращая затраты на производство. Токарное оборудование с числовым управлением способно выполнять следующие типы операций по металлу:

- вытачивание деталей по внешним и внутренним размерам;

- точение вдоль заготовки;

- изготовление деталей в форме конуса и сложных форм;

- отделение детали нужной длины;

- растачивание пазов, выемок, отверстий;

- чистовое и черновое выполнение отверстий;

- нарезка дюймовой или метрической резьбы.

За передвижением рабочих инструментов отвечает система приводов и электромоторов под руководством программного управления. Точные настройки позволяют создавать изделия с наименьшими допусками. Качество изделий и их размеры в одной или разных партиях идентичны.

Чтобы переналадить оборудование на выпуск другой продукции необходимо только запустить новую программу. ЧПУ-станки выполняют работу по металлу с минимальными погрешностями, точно придерживаясь заданных параметров. Благодаря этому процент брака минимален.