Применяются на предприятиях металлообрабатывающей, пищевой, автомобильной, судостроительной, строительной и энергетической промышленностях, в составе машин термической резки (МТР) с ЧПУ. Резать можно как листовой металл, так и трубы. В данной статье, хочется затронуть основные плюсы и минусы данных технологий резки металла. Начнем с плазмы.

Как действует плазменная резка?

Плазменная резка представляет собой процесс разрезания металла электрической дугой, ускоренной потоком ионизированного газа. Принцип ее действия заключается в следующем. В электроплазменном резаке за счет электрического тока высокой частоты формируется дуга между наконечником и электродом. В этот промежуток подается плазмообразующий газ (воздух, кислород, азот, аргон или водород), который разогревается до температуры 25–30 тыс. °С с резким увеличением объема. Газ ионизируется, становится электропроводником и образует поток плазмы, вырывающийся из наконечника со скоростью до 3–3,5 м/с. Это позволяет расплавить металл в месте контакта с плазмой, при этом оплавленные частицы сдуваются потоком. В результате образуется ровный, узкий разрез.

Применяется 2 способа: плазменно-дуговая и плазменно-струйная резка. В первом случае оборудование рассчитано только на резку металлов. Вторым электродом становится сам разрезаемый металл, а дуга образуется между наконечником резака и поверхностью заготовки.

С помощью второго способа можно резать и неметаллические материалы. В плазмотроне установлен свой электрод, и дуга формируется без участия разрезаемой заготовки.

Системы резки металла

Резка металла является обычным этапом выполнения многих сварочных работ, независимо от того, идет ли речь о производственном цехе или о рабочем гараже. Два популярных процесса резки металла — это плазменная резка и газокислородная резка. Обе системы имеют преимущества и недостатки, поэтому выбор наилучшего варианта зависит от множества факторов, в том числе от типа и толщины разрезаемого металла, местоположения работы, доступных источников энергии, а также стоимости.

Газокислородные горелки уже давно стали популярным выбором для резки металла в полевых условиях из-за преимуществ портативности. Однако последние технологические достижения делают плазму также более компактной. Дальше вы узнаете больше об основах каждого процесса и факторах, которые следует учитывать при выборе подходящего вам варианта.

Какие металлы можно резать?

С помощью плазменной технологии обеспечивается обработка практически любых металлов:

- Резка и раскрой листового металла из стали, титана, цветных металлов (медь, алюминий и т. п.) и их сплавов (в т.ч. бронза, латунь и т. д.).

- Резка стали разной толщины и формы заготовок. Обеспечивается обработка углеродистых и легированных сталей практически всех марок, в т.ч. высоколегированных нержавеющих сталей. Плазмотронами можно нарезать штрипсы (узкие длинномерные стальные полоски) и кроить рулонную сталь.

- Резка чугуна. Плазма обеспечивает его глубокое разрезание, что делает способ более эффективным по сравнению с другими технологиями.

- Резка и обработка труб разного диаметра. Используются специальные труборезы с центраторами. Помимо резки можно обрабатывать поверхность труб, снимать фаски, зачищать сварные швы, обрабатывать кромки.

- Формирование и обработка отверстий.

- Фигурная резка металлических заготовок. Специальное оборудование позволяет производить даже художественную резьбу и изготовление деталей сложных форм.

Важно! Для осуществления операций используется разное оборудование, в т. ч. станки с ЧПУ.

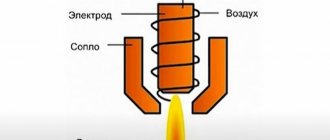

Принцип работы плазмотрона

Плазмообразующие устройства, называемые плазмотронами, обеспечивают преобразование обычной электрической дуги в плазменную и использование ее в качестве рабочего тела при обработке материалов. Рассмотрим принцип их работы.

Так как условиями образования газового разряда в любом газе являются соответствующее давление, разность потенциалов и сила тока, то, установив необходимую разность потенциалов между двумя электродами плазмотрона, находящимися в воздухе (при давлении равном или выше атмосферного), можно получить пробой расстояния между этими электродами газовым разрядом. Такой газовый разряд возникает в виде электрической дуги, имеющей определенную величину площади поперечного сечения. Площадь сечения электрической дуги – это важный параметр, так как для повышения температуры дуги, и, как следствие, для создания плазмы, эту площадь необходимо уменьшать. В плазмотроне это осуществляется обжатием электрической дуги потоком газа. Такой газ, называемый плазмообразующим, выходит через сопло плазмотронного устройства под давлением и, в результате сжатия столба электрической дуги, температура плазмы в центральной части столба повышается до 10000 — 50000 К. Получаемое значение температуры зависит от степени обжатия столба электрической дуги и состава плазмообразующего газа.

Электрическая дуга в плазмотроне может замыкаться как на обрабатываемый материал (дуга прямого действия), так и на сопло плазмотрона (дуга косвенного действия). В первом варианте, обрабатываемый материал должен быть токопроводящим для создания замкнутой цепи, а изоляцию, исключающую замыкание дуги на стенку сопла, образует все тот же плазмообразующий газ. Металл при этом нагревается потоком плазмы, столбом электрической дуги и электрическим током, обеспечивая КПД в диапазоне 60-70 %. Второй случай примечателен тем, что воздействие на изделие осуществляется только плазменной струей, вследствие того, что столб электрической дуги образуется лишь внутри сопла, доходя по его внутренней поверхности до выходного среза. В связи с этим, такой способ дает КПД, не превышающий 30-40 %.

Технические характеристики

При плазменной резке металлов обеспечиваются следующие технические характеристики:

- Толщина листа и заготовок. Для обработки заготовок разной толщины регулируется сила тока, скорость подачи газа и расстояние между электродами. Этот параметр существенно зависит от теплопроводности металла: при ее повышении уменьшается толщина и наоборот. Небольшие переносные станки способны резать металлы толщиной до 10–12 мм, а мощное оборудование — до 100 мм. Важно учитывать, что плазменная резка оказывается эффективной при резке стальных заготовок толщиной не более 50–60 мм, алюминиевых листов — до 120 мм, медных изделий — до 80–85 мм, а чугуна — до 90 мм. На специальном комбинированном оборудование обеспечивается резка металлов толщиной до 200 мм. Сложная, фигурная резка производится при толщине заготовок до 100 мм.

- Размеры листов. Они зависят от габаритов рабочего стола станка. Используемое современное оборудование позволяет обрабатывать листы шириной 2,5–3 м (портальные станки — до 4 м) и длиной 4–5 м (крупногабаритные станки — до 6-7 м).

- Скорость перемещения листов. Она зависит от формы заготовки и толщины листов. Скорость перемещения листов обычно регулируется в пределах 50–800 мм/мин. Современное оборудование с ЧПУ способно обеспечить раскрой тонких листов со скоростью до 20000 мм/мин. Чаще всего, устанавливаются такие режимы: для листов до 100 мм — до 5000 мм/мин, при фасонной резке — порядка 200–250 мм/мин.

- Угол реза. Чаще всего, плазменная резка используется для перпендикулярного реза. Без увеличения качества граней угол может иметь отклонение от перпендикуляра на 20–50 °.

- Шероховатость. В зоне реза она нормируется ГОСТом и может соответствовать 1,2 или 3 классу.

Применяемые станки обеспечивают высокую точность и качественную резку независимо от толщины за счет регулировки параметров плазменного потока. Не влияет на качество и наличие красочных и иных защитных покрытий (например, оцинковка), а также грязи и пыли.

Резкая кумулятивной струей

Один из основных методов резки металлов взрывом основывается на применении явления образования кумулятивных струй. Небольшие заряды используют для пробивания отверстий на большой глубине в трубах при добыче нефти и газа. Кумулятивные заряды также используют для разрушения крупногабаритных железобетонных массивов и каменных монолитов.

а — схема кумулятивного заряда;

Читать также: Что можно пилить сабельной пилой

б — схема формирования кумулятивной струи;

в — схема пробития преграды кумулятивной струей

Резка толстых металлов взрывом с успехом используют для обработки техники, отслужившая, крупногабаритных объектов, мостов. Причем в последнем случае эти операции можно проводить под водой. Данная технология, как и другие виды взрывной обработки, не требует дорогостоящего оборудования, а стоимость взрывчатых веществ относительно невелика.

Особенности резки толстых металлов

На обрабатываемость резанием толстых металлов влияют технологические условия его обработки. В первую очередь следует обратить внимание на жесткость технологической системы резания. Если жесткость системы снижена возникают вибрации, в результате действия которых, фактическая скорость резания возрастает за счет наложения скорости колебательного процесса режущей кромки инструмента. В зависимости от жесткости системы резки фактическая скорость может возрастать на 15…40%, заметно снижая устойчивость инструмента в процессе резания труднообрабатываемых металлов, которые очень чувствительны к изменению скорости резки. К возможностям повышения жесткости технологической системы можно отнести изменения схемы крепления детали, уменьшение вылета резца, увеличение жесткости инструмента, применения устройств гашения вибраций и тому подобное. Для толстых и труднообрабатываемых металлов необходимо искать такие сочетания режимных и других технологических факторов, которые способствовали бы улучшению пластичности обрабатываемого материала в сочетании с его нагревом в зоне резания.

Другое направление — дополнительная внешняя стимуляция (наложения ультразвуковых колебаний, введение электрического тока и тому подобное).

Физический механизм процесса толстых резания металлов, который основан на дислокационно-энергетических закономерностях пластического деформирования и разрушения, дает возможность объяснить природу некоторых известных методов улучшения обрабатываемости, например, нагрев обрабатываемого материала в процессе резания. Этот метод, как правило, приводит к уменьшению твердость труднообрабатываемых материалов. Процесс деформирования также облегчается счет роста роли термической активации преодоления дислокациями барьеров, развитие диффузионных процессов.

Как альтернатива значительного количества критериев можно предложить один общий или интегральный показатель обрабатываемости и оптимальности резки в виде удельного энергоемкости процесса, основанный на определении затраченной энергии на снятие единицы объема припуска. Применение энергетического критерия целесообразно реализовывать для практических задач оптимального назначения технологических условий резания деталей.

Энергия на пластическое деформирование зоны резания распределяется неравномерно и зависит от режимов резания и геометрии инструмента. Наибольшие затраты приходятся как правило на деформацию металла выше поверхности среза (95% и более работы пластического деформирования).

Отсюда можно сделать вывод: для улучшения обрабатываемости достаточно уменьшить твердость слоя металла, который снимается.

Улучшение обрабатываемости металлов и сплавов до или во время обработки является важным эффективным средством управления процессом резания, а также средством достижения минимизации энергозатрат.

Управляя обрабатываемостью, можно назначать такие условия резания, которые будут оптимальные со всех точек зрения: сопротивление стружкообразованию, стойкость инструмента, качество обработки.

В зависимости от толщины металла и формы обработки, кромки готовят обрезкой на ножницах, механической строгальным или газовой резкой. Наиболее распространено механизированная газовая резка (в заводских условиях) и ручное газовой резки (в условиях монтажа). После газовой резки поверхность заготовки требует механической обработки до удаления следов резки. А для некоторых сталей (мартенситно-ферритного класса) после газовой резки необходимо механическим удалить слой металла толщиной как минимум 1-2 мм, поэтому перед резанием необходимо предусмотреть припуск. Для обработки высоколегированных сталей применяют пламенную и воздушно-дуговую резку.

- Существует множество видов разделки кромок:

- Стыковое соединение без разработки кромок;

- Стыковое соединение с двухсторонней симметричной обработкой кромки или соединение с К-образной разделкой;

- Стыковое соединение с односторонней разделкой одной кромки;

- Стыковое соединение с односторонней симметричным разделкой двух кромок или соединения с V-образным разделкой кромок;

- Стыковое соединение с двусторонним симметричным обработкой двух кромок или соединения с Х-образным разделкой кромок;

- Стыковое соединение с односторонним симметричной разделкой двух кромок под разными углами. Как правило, применяется при сварке трубопроводов с толщиной стенки от 10 мм и выше.

Для изготовления деталей особо ответственных конструкций с кромками определенной конфигурации применяют токарные станки, труборезы и другое механическое оборудование. Также можно воспользоваться ручными механическими фрезами и абразивными машинками, если конструкция не является особенно ответственным или ее габариты позволяют прибегнуть к обработке такого вида.

Для получения заготовки, готовой к сборке, необходимо выполнить ее очистки для устранения неровностей, образовавшихся в процессе проката, и транспортировки.

Зачистку выполняют до сборки узла механически или химически. Ниже показаны участки поверхности деталей, требующих очистки:

Во время проведения этого вида огневых работ могут наблюдаться хлопки и обратные удары пламени, что могут привести к разрыву шланга и возникновения пожара.

Обратные удары возникают при условиях:

- перегрева мундштука;

- попадание горючего в кислородные шланги;

- если скорость истечения горючей смеси из мундштука становится меньше скорости горения;

- ослабление накидной гайки мундштука или камеры смешения.

Воспламенение и взрыв кислородного шланга в случае обратного удара происходит, если в кислородную трубку и шланг попадает жидкое топливо.

При изготовлении металлоконструкций из цветных металлов возникает необходимость их резки. Если выполнение прямолинейных и некоторых криволинейных срезов может быть достигнуто механическими методами в холодном состоянии и не вызывает трудностей, то резка металла большой толщины, изготовление фасонных деталей, отверстий, поверхностной обработки всегда связано с использованием тепловых методов резки.

Читать также: Проволока вязальная для чего используется

Плазменная резка сопровождается сильным шумом, который в сочетании с ультразвуковым эффектом является опасным для обслуживающего персонала.

Преимущества компании

Почему следует обратиться именно в ГОСТ Металл? В нашу пользу говорят следующие преимущества:

- Многолетний опыт в изготовлении металлопроката разной конфигурации и размеров. Мы более 10 лет оказываем качественные услуги.

- В распоряжении компании имеется обширный парк современного оборудования плазменной сварки, в т. ч. с ЧПУ. Станки поставлены известными отечественными и зарубежными производителями.

- В компании работают опытные, высококвалифицированные сотрудники на всех этапах подготовки, проектирования и изготовления продукции.

- Большие возможности по обработке металлов. Мы способны обрабатывать детали практически из любого материала, любых размеров и конфигурации. Обеспечиваем обработку больших партий продукции. Способны производить фасонную и художественную резку.

- Строгое соблюдение всех действующих стандартов. Контроль качества на всех этапах работ, начиная с входного контроля исходных материалов.

- Высокое качество. Гарантируется высокая точность обработки кромок после резки.

За время своей деятельности наша компания уже обработала более 1 млн. м2 металлических изделий, не получив никаких существенных претензий. Ежемесячно мы получаем более 100 заказов на плазменную резку, но готовы значительно нарастить объемы.

Компания готова работать с заказчиками в любом регионе РФ. Наши менеджеры всегда предоставят необходимую информацию, проведут профессиональную консультацию и примут заказ.

Точность и скорость порезки

Как и во время любого иного способа термической обработки, при плазменной порезке происходит некоторое оплавление металла, что сказывается на качестве реза. Есть и иные особенности, являющиеся характерными для данного способа. А именно:

- Оплавление краев — вне зависимости от того, какие режимы обработки материала применяются, и от профессионализма мастера, который производит работы, не получается избежать незначительного оплавления поверхности во время самого начала проведения работ.

- Конусность — с учетом производительности установки и профессионализма мастера конусность может варьироваться в пределах 4−12 градусов.

- Скорость проведения работ — обычная порезка металла при помощи плазматрона производится быстро и с невысоким расходом электроэнергии. Согласно ГОСТ и техническим характеристикам ручного оборудования, скорость плазменной резки составляет не больше 6500 мм/мин.

- Характеристики реза — скорость и качество реза будут зависеть от того, какие конкретно операции требуется произвести. Таким образом, разделительный разрез с низким качеством делается быстрее всего, причем в основном ручные установки могут резать металл до 65 мм. Для фигурной обработки деталей возможна толщиной материала до 45 мм.

От уровня профессионализма мастера значительно будет зависеть качество проведения работ. Точный и чистый рез с минимальным отклонением от требуемых размеров может сделать лишь работник с профильным образованием. Без необходимой подготовки сделать фигурную порезку вряд ли выйдет.