Плазменная резка металлов заключается в проплавлении материала за счёт теплоты, которая генерируется сжатой плазменной дугой с последующим интенсивным удалением расплава струёй плазмы.

Области применения плазменной резки весьма многочисленны, ведь эта технология является поистине универсальной в смысле разрезаемых металлов, достигаемых скоростей резки и диапазона обрабатываемых толщин.

Кроме того, внимания заслуживает и экономическая эффективность данного способа обработки металлов: плазменная резка доступна и проста в эксплуатации, может выполняться не только с помощью машин, но и вручную.

Вот основные способы применения автоматизированной и ручной плазменной резки металлов, широко используемые на современных предприятиях различных отраслей и масштаба.

Плазменная резка труб

Наиболее удобные и широко распространённые установки для плазменной резки труб – труборезы, оснащённые центраторами. По сравнению с классическим труборезным оборудованием, их преимущество заключается в высокой чёткости обработки поверхности металла, недоступной, скажем, газовой автогенной резке.

Кроме того, большинство плазменного оборудования для резки труб имеет полезные вспомогательные операции, к которым относятся подготовка поверхности, зачистка шва, снятие фаски и разделывание кромок. Для точного перемещения по трубе такое оборудование оснащено специальными приводами.

Как поддерживать расстояние меж горелкой и сплавом?

Бывают аппараты плазменной резки, которые рассчитаны на разрезание сплава с упором на сопло, другими словами, впритирку к заготовке – соблюдать расстояние не надо. Но большая часть моделей оборудования для этого не предназначено – сопло будет стремительно изнашиваться, резак будет отключаться. Для их хорошим расстоянием меж заготовкой и соплом будет 1,6-3 мм. Если превысить его, то дуга будет затухать, придется поджигать ее опять – осторожного реза не получится. В особенности принципиально поддерживать однообразное расстояние при выполнении тщательных работ, к примеру, фигурной резки. Чтоб задерживать зазор, почти все юзеры устанавливают на резак специальную дистанционную направляющую, и опираются ею на заготовку, а не соплом.

Не запамятовывайте, что держать резак необходимо таковым образом, чтоб сопло было перпендикулярно заготовке. Угол отличия не должен превосходить 10-50 градусов, по другому рез будет неаккуратным. Если Вы режете железную заготовку, толщина которой не превосходит 25% от очень допустимой производителем, держите горелку не перпендикулярно поверхности, а под маленьким углом. Так Вы можете избежать мощной деформации узкого сплава. При всем этом смотрите, чтоб расплавленный сплав не попадал на сопло резака.

Помните, что сопло и электрод являются оснасткой, которая подвержена большему износу при выполнении работ. Вовремя подменяйте эти элементы, согласно требованиям аннотации. Тогда во время плазменной резки будет обеспечена размеренная дуга, не будет наплывов и шлака на обрабатываемой поверхности – рез будет осторожным и ровненьким.

Возлагаем надежды, что наша статья была Для вас полезна, и эту информацию Вы будете удачно использовать на практике. Подробнее о том, как применять плазменную резку, Вы узнаете из аннотации определенной модели аппарата. Соблюдая все правила Вы стремительно «набьете руку» и будете управляться как с ординарными работами, к примеру, вырезкой профиля либо железных листов, так и с наиболее сложными – вырезанием отверстий и разных фигур.

Интересно почитать: Как варить чугун полуавтоматом?

Плазменная резка листового металла

В основном резка металла плазмой применяется в случае необходимости обработки тонких листов (здесь она практически незаменима). Кроме того, заслуживает внимания ручная плазменная резка металлов в листах, поскольку данная технология позволяет создавать довольно компактные приборы, отличающиеся невысоким весом и энергопотреблением.

Резке плазмой поддаётся абсолютное большинство металлов, включая сталь, чугун, бронзу, медь, латунь, титан, алюминий и их сплавы. Единственное, что стоит учитывать при работе плазмой, — это толщина листа разрезаемого металла, которая обуславливается его теплопроводностью. Чем выше теплопроводность металла, тем меньше толщина листа, который удастся разрезать с помощью плазменной технологии.

Принцип действия плазмотрона

Плазменная резка металла проводится своими руками, которые не имеют в этом деле большого опыта. В данном разделе рассмотрен принцип действия прибора для плазменной резки.

Если в наличии есть специальный аппарат, то с легкостью можно разрезать металл, плитку из керамики, дерево или пластик своими руками, доступна также фигурная резка.

Кроме этого, аппаратом можно производить сварку цветных, черных металлов, закаливать элементы, выполнять огневую зачистку или отжиг поверхностей, производить художественную резку.

Пример действия плазморезки можно посмотреть на видео.

Видео:

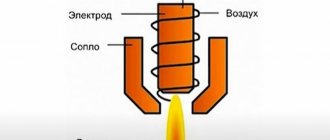

В отличие от лазерной, принцип резки плазмой заключается в нагревании до высокой температуры места нагрева именно плазмой. Она образуется в сопле из пара. Сопло имеет узкий канал.

В нем образовывается электродуга. Пар проходит через канал под давлением, вместе с этим дуга охлаждается.

Пар при выходе ионизируется, затем возникает струя плазмы, имеющая высокую температуру — до 6 тысяч градусов.

Схемы и чертежи помогут разобраться в конструкции плазморезки и в принципах образования режущей струи.

При проведении работ плазма не нагревает большой участок материала. Место, где разрез делала плазморезка, остывает гораздо быстрее, чем резка лазерной, механической техникой.

Рабочая жидкость в плазморезке призвана охлаждать сопло и катод, так как это самые нагруженные части аппарата.

Дуга стабилизируется в результате определенного отношения катода, сопла с паром. Резервуар плазмотрона содержит специальный материал, который впитывает влагу.

Он помогает рабочей жидкости переноситься к нагревателю. На катоде образовывается отрицательный заряд, на сопле — противоположный, в результате возникает дуга.

При воздействии плазморезкой своими руками, как и при лазерной, механической резке, следует быть осторожным и соблюдать правила безопасности.

Аппарат крайне травматичен для человека — высокое напряжение, нагрев, расплавленный материал.

При проведении резки специалисты рекомендуют одевать защитный костюм, иметь специальный щиток, у которого стекла затемненные. Видео в статье наглядно покажет, как проводить резку.

ВАЖНО ЗНАТЬ: Технология и методы лазерной резки алюминия

Перед тем как приступать к работе, важно внимательно изучить схемы аппарата, осмотреть сопло, электрод, щиток на предмет закрепления.

Если они закреплены не надежно, работать плазморезкой нельзя. Также нельзя ударять аппаратом о металл с целью удаления брызг — так аппарат может повредиться.

Рекомендуется экономить материал при работе. Для этого не стоит часто зажигать плазменную дугу и обрывать ее.

Резка с помощью плазмы своими руками будет выполнена качественно, на срезе не будет окалины, заусенец, материал не деформируется, если при работе правильно рассчитать ток.

Чтобы это сделать, нужно применить действия, согласно схеме: подать высокий ток, произвести пару разрезов. По материалу будет видно, нужно снизить ток или оставить высоким.

Если для материала ток большой, то на нем будет образовываться окалина в результате его перегрева.

Видео:

Фигурная плазменная резка металла

Художественная плазменная резка металла с помощью специализированного оборудования получила широкое применение в строительстве и различных сферах производства. Использование ЧПУ и специальных программ позволяет изготавливать плоские детали любой сложности.

Вырезание сложных контуров плазмой допустимо для листов толщиной до 100 мм. Интересно, что качество результата при этом не зависит от таких факторов, как наличие краски, ржавчины, оцинковки и загрязнений на поверхности листа. В процессе фигурной плазменной резки происходит локальный нагрев детали до 30000 градусов, а при такой температуре расплавляются любые металлы.

Как приготовить аппарат к работе?

Подробный метод подключения плазмореза к электросети и источнику сжатого воздуха Вы отыщите в аннотации, потому мы не будем заострять внимание на этом шаге. Лучше обозначим более принципиальные нюансы, которые впрямую влияют на свойство выполнения работ.

Нюанс 1: Установите аппарат таковым образом, чтоб к его корпусу был обеспечен доступ воздуха для остывания. Это дозволит трудиться длительное время и избежать отключений оборудования в связи с перегревом. При всем этом на него не должны попадать капли расплавленного сплава и какие-либо воды.

Нюанс 2: Похлопочите о подаче высококачественного воздуха от пневмосети либо компрессора. Установите влагомаслоотделитель, чтоб частички масла и воды не попали в резак. В неприятном случае возрастет износ расходных материалов, также может придти в негодность сам плазмотрон. Удостоверьтесь, что давление подаваемого воздуха соответствует характеристикам аппарата плазменной резки. При недостающем давлении дуга будет нестабильна (покажутся наплывы и шлак в месте реза), а при лишнем могут придти в негодность принципиальные рабочие элементы.

Нюанс 3: Кропотливо подготовьте заготовку перед тем, как ее резать. Если на поверхности есть краска либо ржавчина, необходимо ее счистить, чтоб при нагреве сплава не выделялись ядовитые пары. Не считая того, не рекомендуется резать без подготовительной чистки резервуары и емкости, в каких были горючие вещества.

Помните, что верно проведенные предварительные работы являются гарантией эффективности использования плазменной резки. Сейчас перейдем к рассмотрению самого процесса резки сплава.

Плазменная резка чугуна

Резка чугуна плазмой – самая надёжная и эффективная технология на сегодняшний день. Данный способ экономичный, быстрый и удобный, и по этим параметрам он превосходит резку болгаркой и газом. Плазменная резка чугуна – наиболее предпочтительный вариант для тяжёлой промышленности, например, если на территории предприятия скопился лом чугуна, который нуждается в демонтаже и перевозке. Плазма обеспечивает глубинные разрезы в металле, и это делает её незаменимой для решения наиболее трудоёмких задач в сфере резки металла.

Плазменная резка стали

С помощью плазменной резки можно обрабатывать сталь различной толщины. В отличие от кислородной резки, обработке плазмой подчиняется и нержавеющая сталь. Данная технология режет практически без грота, что очень ценно для быстрого и качественно производства.

Плазменная резка нержавеющей стали обладает целым рядом преимуществ в сравнении с газовой резкой:

- Высокий уровень безопасности;

- Возможность изготавливать детали любой сложности и формы;

- Незначительное загрязнение окружающей среды;

- Быстрое осуществление прожига;

- Универсальность и экономичность технологии;

- Высокая скорость резки малых и средних толщин стали;

- Точность и высокое качество разрезов, чаще всего не требующее дополнительной обработки кромок.

Резка рулонной стали позволяет максимально оперативно и точно изготавливать листы заданного размера, а также штрипс – узкие полосы стали при продольном сечении.

Плазменная резка бетона

Интересно, что по технологии плазменной резки можно обрабатывать не только металлы, но и бетон, камень и другие высокопрочные материалы. Однако если для токопроводящих материалов используют плазменно-дуговую резку, то материалы, которые ток не проводят (в том числе бетон) обрабатываются по технологии резки плазменной струёй.

Плазменная резка бетона приобретает в сфере промышленной обработки материалов всё большую популярность. В комплект специализированного оборудования, предназначенного для плазменной резки бетона, входят газовые баллоны с дозирующими редукторами, мобильный трансформатор, штуцер режущего шланга и заземляющий электрический кабель. С помощью такого оборудования можно обрабатывать бетон и железобетон толщиной до 100 мм.

Однако плазменная резка бетона имеет и свои недостатки – это сложность рабочего процесса, сравнительно небольшая глубина резки, громоздкость плазменных установок и необходимость пользоваться услугами персонала высокой квалификации.

Как разжигать плазменную дугу?

До этого чем приступать к резке, необходимо создать продувку резака газом. Для этого нажмите и отпустите клавишу поджига на резаке, плазмотрон перейдет в режим продувки. Выждите не меньше 30 секунд, до этого чем зажигать дугу, за этот период времени из резака должен удалиться конденсат и посторонние частички. Опосля этого можно жать на клавишу розжига – покажется дежурная либо, как ее именуют, пилотная дуга. Обычно, пилотная дуга пылает не наиболее 2 секунд. Потому за этот период времени обязана зажечься рабочая дуга. У различных моделей плазморезов это происходит по-разному, зависимо от типа поджига. Различают:

- Контактный – для получения рабочей дуги нужно куцее замыкание, которое возникает последующим образом: опосля того, как зажглась дежурная дуга, при нажатии на клавишу блокируется подача воздуха – контакт замыкается. Опосля автоматического открытия воздушного клапана контакт размыкается, а поток воздуха выводит искру из сопла. Меж электродом с отрицательной полярностью и сплавом с положительной полярностью возникает плазменная дуга. Помните, что контактный поджиг не означает, что необходимо прислонять сопло к сплаву.

- Бесконтактный – таковой тип розжига употребляется в аппаратах, сила тока которых превосходит 50 А (его еще именуют осциллятором либо частотным зажиганием). Дежурная дуга имеет высшую частоту тока и высочайшее напряжение, она возникает меж электродом и соплом. При приближении сопла к поверхности разрезаемой заготовки появляется рабочая дуга.

Опосля зажигания рабочей дуги, пилотная угасает. Если Для вас не удалось с первого раза получить рабочую дугу, то необходимо отпустить клавишу на резаке и вновь надавить ее – это будет новейший цикл. Дуга может не разжигаться из-за недостающего давления воздуха в пневмосистеме, неверной сборки плазмотрона либо проблем в работе электроэлементов. Выключите аппарат, проверьте корректность подключения и давление на входе. Снова попытайтесь выполнить розжиг.

Также стоит держать в голове, что в процессе резки рабочая дуга может угасать. Это может случиться из-за износа электрода, но почаще всего препядствия появляются при несоблюдении расстояния меж резаком и деталью. Естественно, это сказывается на скорости выполнения работ и на качестве реза.

Плазменная резка отверстий

На современных металлообрабатывающих предприятиях нередко возникает необходимость обработки отверстий для болтовых соединений. Наиболее передовые станки плазменной резки позволяют в условиях реального производства получить отверстия в металлических листах, нисколько не уступающие по качеству обработки результатам гидроабразивной или лазерной резки.

Узнать больше о технологии и аппаратах плазменной резки вы сможете в этом видеоролике:

Что необходимо знать о сохранности?

Поначалу перечислим причины, которые представляют опасность при работе с аппаратом плазменной резки: электронный ток, высочайшая температура, ультрафиолетовое излучение, раскаленный сплав. Чтоб оградить себя, необходимо работать в специальной экипировке. Глаза должны быть защищены очками либо щитком сварщика (стекла 4 либо 5 класса затемнения), руки – перчатками, ноги – брюками из плотной ткани (Строение тканей живых организмов изучает наука гистология)

и закрытой обувью. Необходимо отметить, что при работе с резаком появляется газ с примесями озона, водорода и частиц сплава. Более небезопасными являются окислы марганца, соединения кремния и хрома, окись титана, которые представляют опасность не только лишь для легких, да и для остальных внутренних органов. Чтоб не вдыхать эти вредные пары, необходимо обеспечить в помещении неплохую вентиляцию, а на лицо надевать защитную маску.

Что касается электробезопасности, то необходимо соблюдать несколько неотклонимых требований:

- обязана подключаться в сеть с предохранителем либо автоматическим выключателем.

- Характеристики тока в электросети должны соответствовать чертам устройства.

- Непременно удостоверьтесь в том, что обеспечено не плохое заземление розеток, также рабочей подставки аппарата и находящихся вблизи железных предметов.

- Проверьте электронные и силовые кабели на предмет повреждений. Не используйте их, если изоляция повреждена.

Ответственный подход и соблюдение мер сохранности посодействуют Для вас избежать травм, также понизить риск получения проф болезней.