Особенность системы ZV Pu-Zinc:

1. Применение до 98% влажности.

2. Время высыхания цинковых красок ZV на «отлип» 30 мин.

3. Мгновенная устойчивость к пресной и морской воде.

4. Большой срок службы цинковой антикоррозийной «рабочей» пленки.

5. Можно наносить на неподготовленную поверхность.

6. Экстремальные адгезионные характеристики цинковой краски ZV.

7. Обеспечивает катодную защиту металла.

8. Наши цинковые краски устойчивы к маслам и жирам.

9. Наносить цинковые составы ZV рекомендуется при температуре от -5°C до +50°C.

10. ZV совместим с другими полиуретановыми, эпоксидными составами.

Назначение

Цинкосодержащая краска чаще всего используется для окрашивания черного металла, который эксплуатируют в сложных погодных условиях. Такими составами покрывают:

- строительные сооружения;

- конструкции мостов;

- корабли;

- резервуары из металла;

- металлические трубы;

- газопроводы;

- сельскохозяйственную технику;

- столбы из металла;

- тоннели;

- сооружения портов.

Не запрещено применять краску с цинком и в быту. Ею можно покрасить водопроводные трубы или отопительные радиаторы. Если краска выполняет функции грунтовки, её наносят в 1-2 слоя, а если как покрытие – в 2-3.

Общие сведения про цинкосодержащие краски

Лакокрасочные материалы, имеющие в своем составе высокий процент цинка (80-95 % и выше), обеспечивают металлическим объектам длительную защиту от ржавчины. Цинкосодержащие, вернее цинконаполненные, краски применяются для окрашивания или грунтования металла. На железную основу наносятся кисточкой, валиком, краскораспылителем. Окрашивание металла цинкосодержащими красками называется холодным цинкованием. Этот метод является альтернативой горячему цинкованию.

После нанесения цинкосодержащего ЛКМ на основу образуется стойкая к коррозии пленка. Цинк в составе лакокрасочного покрытия не дает возможности влаге разрушить железо. Цинковый порошок вместе со смолами создает на окрашенной поверхности антикоррозийный барьер.

Правда, после нанесения цинкосодержащей краски в свежем покрытии все еще имеются микропоры, пропускающие влагу к железу (способствующие образованию ржавчины). Однако вскоре в результате окислительной реакции образуются оксиды цинка и гидрокарбонаты цинка. Формируется цинковая пленка, заполняющая мельчайшие поры и «залечивающая» дефекты на металлической поверхности. В ходе еще одной, электрохимической, реакции образуется карбонат цинка. Это тоже стойкая к воздействию воды пленка.

Цинковое покрытие обладает способностью к самостоятельному восстановлению, если его целостность в ходе эксплуатации нарушается. Проникновение влаги провоцирует окислительную и электрохимическую реакцию. В результате чего образуется новая пленка и новый антикоррозийный барьер.

Не каждая цинкосодержащая (цинконаполненная) краска может использоваться для холодного цинкования. Желательно купить не ЛКМ с цинком, а цинк (мелкодисперсный порошок 3-5 мкм (88 %) или высокодисперсный порошок 12-15 мкм (94 %)) с добавлением смол и растворителей. Такие составы часто называются цинковой грунтовкой. Еще одно их название — жидкий цинк. Простые цинкосодержащие краски с низким процентным содержанием цинкового порошка не обеспечивают длительного антикоррозийного эффекта.

Как выбрать состав?

Прежде чем принять решение о покупке конкретного состава для холодного способа цинкования, необходимо изучить его содержание и качество продукции. Выбрать по цвету возможности практически нет, в основном это серо-матовый оттенок. Расход материала несильно отличается от вида краски и типа ее нанесения, в среднем он получается в сумме 300 грамм на квадратный метр.

Чтобы выбрать качественный состав для цинкования, нужно обратить внимание на следующее:

- стоимость продукта;

- срок годности товара;

- время полного высыхания 1 слоя;

- количество цинка в составе;

- условия, при которых обрабатывается поверхность;

- срок эксплуатации защитного покрытия.

Холодное цинкование – популярный способ среди специалистов для защиты металлических изделий, который возможно выполнить в домашних условиях собственными руками. При правильной подготовке поверхности, качественном отделочном материале и, следуя советам мастеров, оцинковка металла пройдет без проблем.

Цинковая краска для металла

Использование цинксодержащих красок – еще одно направление борьбы с коррозией металлоконструкций с помощью цинка – на этот раз порошкового.

История развития цинковых красок насчитывает несколько десятилетий, но особое развитие они получили в последнее время, как достаточно конкурентный способ по отношению к горячему цинкованию — холодное цинкование.

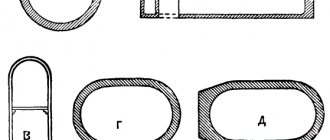

Принцип защитного действия цинксодержащих красок такой же, как и остальных цинковых покрытий – цинк на поверхности изделия служит катодной защитой для основного металла. Но эта защита может осуществиться только в том случае, когда частицы цинка контактируют между собой и с подложкой и таким образом создают непрерывный электропроводящий слой. Внешний вид покрытия виден на срезе на рис. 2.7. Если же частицы изолированы друг от друга изолирующими слоями, то такие краски не могут считаться антикоррозионными – порошок металла создает лишь цвет и определенную фактуру покрытия.

Рис. 2.7. Характер красочного покрытия на металле (увеличенная фотография среза).

Хотя защитные свойства металлического цинка были известны еще 150 лет тому назад, а свойства силикатных пленок как барьерного защитного покрытия – порядка 100 лет назад, лишь в 30-х годах прошлого столетия исследователи смешали эти два компонента – цинковый порошок и силикат натрия, и лишь в 1941 году полученная цинк-силикатная краска была применена на конкретном объекте.

Таким образом, первой цинксодержащей краской явилась взвесь цинкового порошка в жидком стекле. Первые варианты краски наносились на поверхность, после чего поверхность для старения и последующего отверждения покрытия нагревалась, лишняя вода при этом испарялась, а под воздействием влаги силикат полимеризовался с образованием трехмерной сетки. После частичной полимеризации краски поверхность обмывали водой, чтобы смыть щелочь, которая образовывалась по реакции:

Na2SiO3 + H2O -> -Si(-O)-O-Si(-O-)- … +NaOH

Однако использование такого способа полимеризации пленки препятствовало широкому применению, поскольку способ был многостадийным и слишком длительным.

После того, как были найдены условия ускорения трехмерной полимеризации (на самом деле это процесс поликонденсации, поскольку при взаимодействии атомов между собой образуется молекула воды), оказалось, что наибольшая скорость наблюдается при соотношении SiO2 : Na2O в интервале 2,9-3,8, был предложен другой способ полимеризации силиката

— для этого, в соответствии с данными, изображенными на рис. 2.8, где показаны зависимости скорости желирования силиката от рН раствора и содержания солей в растворе, предложено перед употреблением краски в систему добавлять кислотный раствор, содержащий, в основном, фосфорную кислоту с улучшающими совместимость компонентов краски между собой и с обрабатываемой поверхностью добавками.

В процессе затвердевания краски, вероятнее всего, происходят следующие основные реакции: металлический цинк и оксид цинка взаимодействуют с молекулами силиката, образуя силикат цинка и вытесняя щелочь из молекул силиката. Щелочь, в свою очередь, ионизирует силикат, что способствует появлению двухвалентных силикат-ионов, которые взаимодействуют между собой, образуя как зародыши трехмерной сетки, так и микроглобулы силикагеля. В результате на поверхности изделия образуется пленка, которая представляет из себя пористое гетерогенное покрытие, содержащее металлический цинк, оксид цинка, силикат цинка, коллоидный (высокополимеризованный) силикагель, фосфаты натрия и цинка. Образующаяся вода (за исключением кристаллизационной) испаряется, что делает реакцию образования пленки необратимой.

Рис. 2.8. Влияние рН на процесс гелеобразования. Кривая A-C – при отсутствии солей натрия; кривая D –F — в присутствии солей натрия.

Покрытия такого состава, в основном, используются в качестве праймеров для последнего покрытия изделий органическими красками, а также в качестве основного покрытия для внутренних поверхностей емкостей танкеров и баков для хранения топлива.

На основе силикатов калия и лития с высоким отношением SiO2 : M2O (3,9-4,1 для K2O и порядка 4,8 для Li2O) были разработаны самоотверждаемые цинк-силикатные покрытия. Для этого использовались растворы гидроксидов натрия и лития (калия) и заполимеризованный безводный силикагель в виде частиц размером от 1 до 100 нм, которые в дальнейшем служили источником кремнезема, и подвергали реакции при повышенной температуре в течение нескольких часов. Краска в этом случае была одноупаковочной, в отличие от красок предыдущего типа, которые выпускались в двухупаковочном варианте.

При окрашивании изделий такой краской желирование слоя происходит по мере высыхания краски, то есть при удалении воды, но сам процесс отверждения происходит очень медленно, не менее 24 часов, а то и более. Поэтому окрашивание такими красками можно осуществлять лишь в гарантированно сухую и теплую погоду без заметного росообразования. Многие тонны стальных конструкций приходилось перекрашивать из-за неожиданных дождей и конденсации влаги.

Тем не менее, данная краска в свое время широко применялась в качестве праймера (толщиной 50-90 мкм) или однослойного покрытия (толщиной 100-150 мкм) для тех же областей техники, что и двухупаковочные композиции. Сообщается, что сроки жизни таких покрытий составляет 15-20 лет.

Важным фактором является объемное содержания цинка в покрытии. Показано, что электрохимическая защита эффективно осуществляется при содержании цинка от 95 до 80%; при меньшем содержании последнего, когда частички цинкового порошка плохо контактируют друг с другом, электрохимическая защита ослабевает.

Таким образом, цинксодержащее покрытие после полимеризации органического (неорганического) слоя и испарения органического растворителя (разбавителя) должно содержать такое количество порошкообразного цинка, чтобы его частички надежно контактировали друг с другом. Надо также иметь в виду, что на поверхности частиц цинка ввиду высокого сродства цинка к кислороду будут образовываться поверхностные оксиды цинка.

Возможно Вас так же заинтересуют следующие статьи:

- Процесс диффузионного цинкования крепежных изделий

- Производство оцинкованного металлопроката: разновидности и отличия

- Проблемы долговечности изделий

- Контроль процессов коррозии ванны расплава

- Технология удаления цинка из кислоты ванн травления

comments powered by HyperComments

Суть холодного цинкования

Процесс холодного цинкования заключается в покрытии предварительно подготовленной поверхности металла специальным составом, содержащим цинк. Оцинковку можно проводить любым способом — кистью, валиком, погружением, пневматическим и безвоздушным распылением.

Благодаря своим физико-химическим свойствам нанесенный на металл жидкий цинк оказывает два типа защиты:

- барьерную — изолирует поверхность металла от влаги;

- протекторную — цинк в присутствии влаги играет роль анода по отношению к металлу. Постепенно расходуясь, он образует соединения, защищающие металл от разрушения.

С течением времени в процессе эксплуатации изделия структура покрытия уплотняется, защитное действие полностью переходит к барьерному типу. И механизм защиты становится таким же, как при покрытии, нанесенном горячим способом.

Холодное цинкование применяется:

- как самостоятельная антикоррозионная защита;

- в качестве грунтовки под эмали и другие ЛКМ;

- для защиты металла между операциями (перед резкой, штамповкой);

- для ремонта поврежденных оцинкованных поверхностей.