Свойства цинка

Химические свойства цинка

Цинк — активный металл. При комнатной температуре тускнеет и покрывается слоем оксида цинка.

- Вступает в реакцию со многими неметаллами: фосфором, серой, кислородом.

- При повышении температуры взаимодействует с водой и сероводородом, выделяя водород.

- При сплавлении с щелочами образует цинкаты — соли цинковой кислоты.

- Реагирует с серной кислотой, образуя различные вещества в зависимости от концентрации кислоты.

- При сильном нагревании вступает в реакции со многими газами: газообразным хлором, фтором, йодом.

- Не реагирует с азотом, углеродом и водородом.

Физические свойства цинка

Цинк — твердый металл, но становится пластичным при 100–150 °C. При температуре выше 210 °С может деформироваться. Температура плавления — очень низкая для металлов. Несмотря на это, цинк имеет хорошую электропроводность.

- Плотность — 7,133 г/см³.

- Теплопроводность — 116 Вт/(м·К).

- Температура плавления цинка — 419,6 °C.

- Температура кипения — 906,2 °C.

- Удельная теплота испарения — 114,8 кДж/моль.

- Удельная теплота плавления — 7,28 кДж/моль.

- Удельная магнитная восприимчивость — 0,175·10-6.

- Предел прочности при растяжении — 200–250 Мн/м2.

Подробный химический состав цинка различных марок указан в таблице ниже.

| Обозначение марок | Цинк, не менее | Примесь, не более | |||||||

| свинец | кадмий | железо | медь | олово | мышьяк | алюминий | всего | ||

| ЦВ00 | 99,997 | 0,00001 | 0,002 | 0,00001 | 0,00001 | 0,00001 | 0,0005 | 0,00001 | 0,003 |

| ЦВ0 | 99,995 | 0,003 | 0,002 | 0,002 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,005 |

| ЦВ | 99,99 | 0,005* | 0,002 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,01 |

| Ц0А | 99,98 | 0,01 | 0,003 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,02 |

| Ц0 | 99,975 | 0,013 | 0,004 | 0,005 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,025 |

| Ц1 | 99,95 | 0,02 | 0,01 | 0,01 | 0,002 | 0,001 | 0,0005 | 0,005 | 0,05 |

| Ц2 | 98,7 | 1,0 | 0,2 | 0,05 | 0,005 | 0,002 | 0,01 | 0,010** | 1,3 |

| Ц3 | 97,5 | 2,0 | 0,2 | 0,1 | 0,05 | 0,005 | 0,01 | — | 2,5 |

| * В цинке, применяемом для производства сплава марки ЦАМ4-1о, массовая доля свинца должна быть не более 0,004%. ** В цинке, применяемом для проката, массовая доля алюминия должна быть не более 0,005%. | |||||||||

Содержание примесей в цинке зависит от способа производства и качества сырья.

В России основной процент цинка получают гидрометаллургическим способом — металл восстанавливают из солей в растворах. Такой способ позволяет получить наиболее чистый металл. Но часть цинка обрабатывают при высоких температурах. Такой метод называют пирометаллургическим.

Свинец — особая примесь в цинке, так как основная его часть оседает из-за нерастворимых анодов, содержащихся в металле. Катодный цинк, помимо всех указанных примесей, состоит из хлора и фтора.

Цинк

Подробности Категория:

ЦИНК

, Zn, химический элемент II группы периодической системы; атомный вес 65,37, порядковый номер 30. Цинк — тяжелый металл, синевато-серого цвета с сильным металлическим блеском; излом показывает кристаллическое строение гексагональной или ромбической системы. По твердости цинк находится между серебром и медью; его твердость по шкале Мооса (минералогической) 2,5, по Бринеллю 35. Удельный вес 6,9—7,2; плотность жидкого цинка падает от 6,92 (при 419,4°С) до 6,53 (при 918°С); температура плавления 419,4°С; температура кипения 930°С; температура критическая (при 760 мм давления) 920°С; теплота плавления 26,6 cal; удельная теплоемкость (0—300°С) 0,0978 cal; теплопроводность (при 18°С) 0,27 cal/см·сек°С; коэффициент термического расширения 0,283·10-4; электропроводность (при 0°С) 17,4·10-4 см-1·мо; нормальный потенциал (при 25°С) 0,758±0,002 V. Цинк в холодном состоянии ломок. В интервале температур ±100—150°С цинк делается ковким и прокатывается в тонкие листы, при 205°С делается снова хрупким, при 500°С горит ярким синевато-зеленым пламенем; в сухом воздухе цинк не изменяется, во влажном воздухе покрывается пленкой из основного карбоната.

Нагретый на воздухе до 300°С цинк сгорает в ZnO. Раскаленный цинк разлагает водяной пар, образуя также ZnO; сероводород при обыкновенной температуре действует на цинк, образуя на его поверхности защитную корку сульфида цинка. Галоиды действуют на цинк только во влажном состоянии; СО2 цинк восстанавливает в СО. Измельченный цинк, т. н. цинковая пыль, химически очень активен, легко разлагает воду, что при хранении в сыром помещении при свободном доступе воздуха может повести к самовозгоранию; цинковой пылью широко пользуются в химической промышленности как восстановителем. Цинк мало растворим в кислотах, даже сильных. Присутствие примесей (Fe, Cd, As и Sb) повышает его растворимость; в щелочах цинк мало растворяется, образуя цинкаты и выделяя свободный водород. Цинк легко сплавляется с разными металлами, как медь, серебро, алюминий, висмут, никель, ртуть. Способностью цинка сплавляться с серебром пользуются при обессеребрении свинца по способу Паркеса. Основной рудой для получения цинка является цинковая обманка, сернистый цинк, ZnS; при флотации цинковой обманки получаются цинковые концентраты, тонкость измельчения которых достигает 200 меш. В концентрате содержится в среднем 45% Zn, 30% S, 15% Fe.

Важнейшими цинковыми соединениями, с которыми приходится иметь дело при металлургии цинка, являются: ZnS; ZnCО3; ZnO; ZnSО4; ZnCl2. ZnS не плавится и при окислении образует ZnO и ZnSО4. При высокой температуре разлагается; при нагревании летуч.

Имеется три способа получения цинка: 1) сухой, или пирометаллургический, 2) электротермический и 3) мокрый, или гидро-электрометаллургический. По первым двум способам основная реакция сводится к восстановлению окиси цинка углеродом и окисью углерода. По третьему способу окись цинка переводится в сульфатный или хлорный раствор, из которого цинк получается или в виде солей или в металлическом состоянии путем электролиза.

Пирометаллургия цинка

. Отличительной особенностью пирометаллургии цинка являются следующие два обстоятельства. 1) Температура восстановления цинка (1100°С) лежит выше температуры кипения цинка; в отличие от других металлов, которые получаются при восстановлении в жидком состоянии, цинк получается в парообразном состоянии. 2) Пары цинка легко окисляются воздухом, углекислотой и парами воды, поэтому дистилляция цинка должна производиться в закрытых сосудах в восстановительной атмосфере. Исходным материалом для получения металлического цинка является окись цинка, для получения которой карбонатные и силикатные руды подвергаются кальцинированию, а цинковая обманка — обжигу. Целью кальцинирования является удаление влаги, углекислоты и разрыхление руды. Рудные минералы теряют СО2 и Н2О при 400°С, пустая порода — между 300—800°С. При кальцинировании окисных руд теряется 20—30% от общего веса. Для кальцинации применяются шахтные печи для кусковой руды с содержанием мелочи не более 15— 20% и отражательные печи для мелкой руды. Отражательные печи бывают: 1) с горизонтальным подом, одно- или двухподовые; 2) с наклонным подом, под углом в 18°; 3) вращающиеся цилиндрические печи. Топки к печам: прямые колосниковые и газогенераторные. Для уменьшения стоимости перевозки руды кальцинирование обычно производится на местах добычи руды.

Обжиг цинковой обманки. Цинковые концентраты представляют собой смесь сернистого цинка с различными количествами свинцового блеска и пирита. Кроме того там содержатся кварц, карбонаты кальция и магния, в незначительном количестве сернистые соединения мышьяка, сурьмы, серебра, меди, кадмия. Очень часто цинковая обманка содержит фтор, плавиковый шпат и барит, а иногда киноварь. Основная реакция при процессе обжига ZnS+3О = ZnO+SO2 (+114,5 cal). Чем мельче зерно, тем скорее обжиг. Температура обжига 800—900°С. При этой температуре полностью разлагается сульфат цинка. При обжиге окись цинка, реагируя с окислами других металлов, может образовать двойные окислы. Потеря веса при обжиге составляет 10—20%. Обжиг производится преимущественно в муфельных печах с механическим перегребанием. За последнее время широкое применение находит обжиг со спеканием на машинах системы Дуайт Ллойд. Обжиг имеет целью перевести сернистый цинк в окись, а получаемые сернистые газы использовать для производства серной кислоты. Из механических печей широкое распространение в Европе нашли круглые печи системы Спирле и Веджа печи.

Обжиг со спеканием. Затруднения при обжиге и восстановлении флотационных концентратов, вызываемые чрезвычайной измельченностью продукта, обусловили введение обжига со спеканием. Процесс обжига со спеканием ведется трояко: а) Концентрат обжигается в механических печах до содержания 9—10% серы, затем подвергается окончательному агломерирующему обжигу (способ Ригга). б) Предварительный обжиг в печах производится до содержания 3—4% серы, затем обожженный концентрат смешивается с 2—3% угля и подвергается окончательному обжигу со спеканием (способ Vieille-Montagne). в) Как предварительный, так и окончательный обжиг производится на спекательных машинах. Обжиг цинковых концентратов во взвешенном состоянии заключается во вдувании флотационных концентратов в печь. Одновременно в печь подается нагретый воздух. В настоящее время этот способ начинает внедряться в промышленность.

Восстановление (дистилляция). Обожженная цинковая руда имеет сложный состав. Соединения цинка в ней находятся в виде: ZnO, ZnS, ZnSО4, ферритов, силикатов и алюминатов Цинковая руда смешивается с углем и подвергается действию высокой температуры, достигающей 1200—1300°С. Восстановление окиси цинка углеродом начинается при 910—920°С и доходит до конца лишь при температуре в 1300°С: ZnO+C = Zn+СО (—56,43 cal); восстановление ZnO окисью углерода начинается при 600°С по реакции: ZnO+COZn+СО2 (—17,44 cal); восстановление этой окиси водородом начинается при 454°С по реакции: ZnO+H2Zn+Н2О; феррит цинка ZnO·Fe2О3 восстанавливается при 1100°С; сернистый цинк при белом калении от 1200°С до 1450°С с углеродом разлагается по реакции: 2ZnS+C = Zn2+CS2 . ZnS разлагается железом и известью при 1250°С. Сульфат цинка ZnSО4 при нагревании в присутствии углерода разлагается при 528°С по реакции: 2ZnSО4+С = 2ZnO+2SО2+СО2. Присутствие СаО способствует разложению. Температура в печи, необходимая для процесса восстановления, колеблется в пределах от 1400 до 1500°С.

Процесс восстановления ведется в так называемых цинко-дистилляционных ретортных печах. Обожженная цинковая руда в смеси с восстановителем (обычно антрацитовый штыб в количестве 40—50%), иногда с добавкой коксовой мелочи загружается в реторты (фиг. 1, где А, Б, В, Г и Д — различные формы сечений реторт для цинко-дистилляционных печей), устанавливаемые в 1 или несколько рядов по высоте в печь. В Европе распространены преимущественно трехрядные печи, в Америке — многорядные (5, 6, а иногда печи с числом реторт, доходящим до 1000. В зависимости от величины реторт и числа их рядов различают три типа печей: 1) Бельгийские печи, имеющие до 400 реторт, расположенных в 4—7 рядов (в печах Маттисена и Хегелера число реторт доходит до 1000).

Топлива расходуется 120—135% от веса руды. 2) Силезские печи с 48—72 ретортами; расход топлива для галмея составляет 140%, для цинковой обманки 180% от веса руды. 3) Рейнские печи с 120—252 ретортами, расположенными в три ряда. Расход топлива 110—135%. Печи отапливаются гл. обр. генераторным газом. По способу подачи газа и воздуха и по движению пламени цинко-дистилляционные печи можно разбить на 3 типа: 1) воздух и газ подаются через отверстия в поду печи под нижним рядом реторт через регенераторы, расположенные под печью; это наиболее распространенный тип печи (например, печь Сименса); 2) воздух и газ подаются через свод печи (печь Дорра, фиг. 2).

Регенераторы составляют продолжение печи; печь Дорра установлена на Беловском заводе (Кузбасс); 3) воздух и газ подаются в головной части печи с зигзагообразным продольным движением пламени (печь Танье, фиг. 3); эта печь установлена на Константиновском заводе (Донбасс). Цинко-дистилляционные печи служат 18—24 месяца.

Для конденсации паров цинка к реторте снаружи печи приставляется конденсатор — глиняная труба в виде усеченного конуса. Температура в конденсаторе д. б. не ниже 450—500°С. Цинк выгребается 3—4 раза в сутки. Выход цинка составляет в среднем 86—89%. Потери цинка (в %) распределяются так: потери на улетучивание 3,3— 5,75, потери в раймовке 5,5—7,00 и потери в ретортах и конденсаторах 2,2—3,25. Шихта д. б. составлена т. о., чтобы раймовка (остатки) была сухой и легко выгружалась из реторт. Жидкая раймовка разрушает стенки реторт и уменьшает выход металла. Для перемешивания шихты применяются механические смесители, например, периодически действующая мешалка Рапса. Перед загрузкой в реторты шихта смачивается (до 10% влаги). Раймовка получается 50—70% от веса шихты с содержанием цинка в 5—7%. Раймовка часто содержит свинец и серебро и подвергается переработке (по преимуществу вельц-процессом), как свинцовая руда. Раймовка загружается в вращающуюся цилиндрическую печь. При температуре 1200°С происходит восстановление ZnO и Рb при одновременном их окислении. Получаемые окислы металлов улавливаются в пылеуловителях. Сырой цинк содержит 98—98,5% Zn; 1—1,5% Рb; 0,3—0,4% Fe. При дистилляции цинка в ретортных печах в процессе конденсации часть цинка получается в виде цинковой пыли (пуссьеры). Получение цинковой пуссьеры объясняется образованием пленки ZnO, которая обволакивает мельчайшие капельки цинка, препятствуя их слиянию. Влага и воздух, попадающие в реторты вместе с шихтой, способствуют окислению цинка и образованию пуссьеры. Для улавливания пуссьеры на конденсаторы надеваются металлические алонжи, изготовляемые из жести (фиг. 4). Количество цинка, улавливаемое в алонжах в виде пыли, составляет 2,2— 2,5% от веса загружаемого цинка.

Рафинирование цинка. Сырой цинк в том виде, в каком он выгребается из конденсаторов, содержит значительное количество примесей, гл. обр. свинец и железо. Для удаления свинца и железа цинк переплавляется при низких температурах в отражательной печи емкостью 20—150 тонн при восстановительной атмосфере. Свинец отделяется ликвацией до содержания, определяемого растворимостью его в цинке при данной температуре. Отделяющийся при этой операции свинец увлекает за собой часть цинка, так что на дне ванны получаются богатые свинцовые сплавы, содержащие 5—6% Zn, до 0,12% Fe и 0,03% Cd. Железо концентрируется в виде сплава с цинком тонким слоем, покрывающим нижележащий свинец. Этот железистый продукт носит название твердого цинка и содержит 5—6% Fe. После 24- или 36-часовой выдержки вычерпывается треть металла и печь догружается свежим материалом. Расход топлива составляет 8—10% от веса рафинированного цинка. Количество шлака составляет 1,25% от веса цинка.

Редистилляция (вторичная перегонка) цинка применяется для получения высокосортного цинка, т. к. зейгерованием удается получить цинк, годный лишь для прокатки, а иногда для торговых сортов латуни. Для редистилляции могут служить обыкновенные трех- или четырехрядные печи. Ретортам придают наклон спереди назад. Конденсаторы не отличаются от обыкновенных. Редистиллированный цинк содержит 0,1% Рb; 0,01% Fe; 0,04% Cd; 99,85% Zn. Выход цинка составляет 88%, остальное — полупродукты и потери. Заслуживает внимания редистилляция по способу Митке при вакууме в электротермических печах с поверхностным испарением металла.

Электротермический способ получения цинка

. Цинковые концентраты обжигают, смешивают с углем и флюсами и смесь подвергают нагреву в специальных печах электрическим током. Восстановление окиси цинка протекает очень быстро, т. ч. СО2 не успевает полностью восстановиться в СО. Высокое содержание СО2 в газовой смеси способствует образованию значительного количества пыли (до 50% всего цинка). Существуют следующие способы конденсации: 1) конденсация всего цинка в жидкий металл (прямая конденсация); 2) конденсация всего цинка в виде пыли и дальнейшая ее переработка; 3) конденсация части цинка в жидкий металл и другой части — в виде окиси (наиболее распространенный способ). Для процесса применяются дуговые печи и печи сопротивления. Загрузка бывает периодическая и непрерывная. Процесс ведется или насухо или с расплавлением шихты. Исходным материалом для электротермического способа являются окисные или обожженные руды (восстановительная плавка). Можно также переработать и сернистые руды (реакционная плавка).

Гидрометаллургия и электроосаждение цинка

. При сухом способе переработки цинковых концентратов с высоким содержанием свинца, меди и благородных металлов извлечение этих металлов (при дальнейшей обработке цинковой раймовки) не превышает 60—70%. Электролитный же процесс обеспечивает почти полный переход свинца, меди и благородных металлов в кэки (остатки). Обработка кэков и извлечение из них металлов проще и обходятся дешевле, нежели обработка раймовки. В настоящее время гидрометаллургический способ вытесняет старый способ, т. к. при первом получается цинк высокой чистоты. Гидро-электрометаллургический способ получения цинка состоит из нескольких операций. Обжиг. Цель обжига — удаление серы и окисление цинка при минимальном образовании ферритов и силикатов. Для уменьшения расхода серной кислоты желателен перевод при обжиге части цинка в сульфатное состояние. Температура обжига 550—650°С. В обожженном продукте остается 3—5% серы, из которой 0,5% сульфидной. Обжиг обыкновенно производится в стандартных многоподовых печах Веджа с подогревом. Расход топлива составляет 5—10% от веса концентратов.

Выщелачивание. Цель выщелачивания — перевести все окислы и сульфаты цинка, содержащиеся в обожженном продукте, в сернокислый раствор. Вместе с цинком при этом частично растворяются Fe, As, Sb, Si, Al, Cu, Cd и др. Так как цинк более электроположителен, чем As, Sb, Си, Cd, Со, Ni, Fe, Мn, все перечисленные элементы д. б. удалены из электролита. Большая часть примесей осаждается в процессе выщелачивания при нейтрализации раствора. Существуют два способа выщелачивания: простое и двойное выщелачивание. При первом способе обожженный материал постепенно добавляется в отработанный электролит до получения раствора, содержащего 0,3—0,5% H2SО4. При добавлении молотого известняка из нейтрализованного раствора осаждаются: Fe, Si, Al, As, Sb. Двойное выщелачивание состоит из двух операций: первого — нейтрального и второго — кислого выщелачивания. В осветленный раствор после кислого выщелачивания, смешанный с отработанным электролитом, добавляется обожженный продукт до полной нейтрализации кислоты. К раствору, идущему на нейтральное выщелачивание, прибавляются все фильтраты и промывные воды, кислотность которых составляет от 0,3 до 0,5% H2SО4. Общая кислотность раствора колеблется между 3 и 4% H2SО4. Выщелачивание происходит в пневматических мешалках типа Пачука, расположенных серийно, по 7 шт. в серии. При нейтрализации раствора осаждается железо, которое увлекает часть As и Sb и около 60% Сu. Нейтральная пульпа из чанов поступает в классификатор Дорра для отделения песков от мелких частиц шламов; последние поступают в уплотнитель Дорра, где происходит отделение сгущенного осадка от осветленной пульпы, идущей на очистку, а затем на электролиз. Пески поступают на кислое выщелачивание. Отношение в песках жидкого к твердому равно 3; в шламах 35—40. Осветленная пульпа после сгустителя содержит 2—3 г твердого на 1 л. Сгущенная пульпа содержит 20—25% твердого. При этом выщелачивании извлекается 50—60% цинка. Средняя температура процессов при выщелачивании 45°С. Сгущенная пульпа от нейтрального выщелачивания поступает с помощью насосов Дорка на кислое выщелачивание во вторую серию чанов Пачука. Сюда же поступает отработанный электролит. Пульпа от кислого выщелачивания поступает во второй уплотнитель Дорра, где получается уплотненная пульпа, идущая на фильтр, и осветленный раствор, поступающий в нейтральное выщелачивание. Уплотненная пульпа промывается водой и поступает на второй фильтр. Твердые кэки высушиваются и поступают на свинцовый завод. Отработанный электролит содержит 9—11,5% H2SО4 и 2,5% Zn; осветленный раствор кислого выщелачивания содержит 0,5% H2SО4 и 10,0% Zn. До нейтрального выщелачивания прибавлением МnO2 переводят сульфат закиси железа в сульфат окиси. При добавлении обожженного материала сульфат окиси переходит в гидроокись железа, нерастворимую в нейтральном или слабощелочном растворе и образующую с As и Sb нерастворимые соли.

Очистка раствора (пурификация). Осветленный нейтральный раствор содержит 40—60% меди, имевшейся в обожженной руде, почти весь Cd, а также Ni, Со, As, Sb. Удаление СU и Cd производится прибавлением в раствор цинковой пыли (2—5% от веса полученного цинка). При перемешивании в механических агитаторах происходит осаждение Сu и Cd. Длительность перемешивания 2,5—4 ч. Смесь из агитатора выпускается в сгуститель Дорра, где металлические шламы уплотняются. Слив и уплотненная пульпа поступают на фильтры. Слив содержит 3—4 г твердого на 1 л; сгущенная пульпа 40—50% твердого. При этом кэки перерабатываются на кадмий и медь. As, Ni и Со при прибавлении цинковой пыли полностью осаждаются из нагретого раствора (85°С), содержащего достаточное количество сульфата меди. Кроме того, Со м. б. осажден вместе о железом, для чего необходимо предварительно при помощи озонированного воздуха перевести CoSО4 в Co2(SО4)3. Аналогичным образом освобождается раствор от никеля. Для удаления хлоридов применяется сернокислое серебро. При выщелачивании и очистке применяются уплотнители Дорра, агитаторы Дорра, чаны Пачука. Для фильтрования сгущенных пульп применяют вакуум-фильтры, для осветленных растворов — фильтрпрессы.

Электролиз. Напряжение, необходимое для разложения сернокислого раствора цинка, доходит до 3,5 V в зависимости от сопротивления электролита и электродов. Сопротивление электролита уменьшается с увеличением концентрации раствора цинка, кислотности и температуры. С другой стороны, увеличение кислотности и температуры электролита вызывает повышенную коррозию катодного цинка. Анодами служат свинцовые листы, катодами — алюминиевые. Образование пленки перекиси свинца и марганца на анодах и выделение водорода на катодах увеличивают сопротивление электродов. Выделение водорода на катоде происходит в том случае, если раствор цинка сильно разбавлен или циркуляция раствора недостаточно интенсивна. Плотность тока не превышает 270 А на 1 м2 при 6—8% концентрации цинкового электролита. При электролизе цинка часто наблюдаются явления получения губчатого или ветвистого осадка и растворения катодного цинка. Получение древовидных осадков является причиной коротких замыканий. Эти ненормальные отложения являются следствием неравномерного распределения тока на катодах. Прибавление коллоида способствует образованию плотного катодного осадка. Объясняется это тем, что коллоиды, будучи плохими проводниками, препятствуют образованию ветвистых кристаллов в тех местах, где плотность тока делается преувеличенной. Присутствие элементов, даже в минимальной пропорции, более электроотрицательных, чем цинк, как то: Сu, Со, Ni, As, Sb, способствует растворению катодного цинка. Кобальт — наиболее вредная примесь. Нескольких мг этого элемента на 1 л электролита достаточно, чтобы вызвать растворение катодного цинка. Присутствие коллоидов несколько парализует его действие. Никель действует аналогично кобальту. Однако он редко встречается в значительных количествах в цинковых рудах. Мышьяк и сурьма способствуют растворению катодного цинка и вызывают образование черного шероховатого осадка. Из этих двух элементов наиболее вредна сурьма. Содержание примесей в электролите не должно превышать следующих пределов (в мг/л): 350 Мn, 50 Сl, 30 Fe, 12 Cd, 10 Сu; Со, Ni, As и Sb по 1. Электролиз производится в ваннах из дерева, выложенных свинцом, или железобетонных, выложенных изнутри слоем толщиной в 25 мм из смеси серы (30%) и песка (70%). Ванны располагаются каскадами для возможности циркуляции раствора; свинцовые аноды и алюминиевые катоды подвешиваются параллельно на расстоянии 5 см друг от друга. Поверхность анода делается меньше поверхности катода для предупреждения образования нитевидных осаждений на катоде, которые могут явиться причиной коротких замыканий. Плотность тока 250—350 А на 1 м2. Катоды вынимаются каждые 48 ч. Вес пластинки цинка 7—9 кг. Аноды вынимают каждые 2 месяца для очистки с них осадка МnO2 и РbO2. Температура ванны в 50°С поддерживается змеевиками, через которые протекает вода. Напряжение в ванне 3,2—3,8 V. Каждые 2 ч. на каждую тонну отлагаемого металла прибавляется 28—42 г желатины. Расход энергии на 1 тонну цинка на электролиз 3600 kWh и прочие нужды 400 kWh.

Плавка катодного цинка производится в отражательных печах производительностью в 100—125 т в сутки. Размеры печи: 7,2х5,4х х2,4 м. Глубина ванны 900 мм. Атмосфера в печи восстановительная. Расход топлива 5—6% от веса переплавленного цинка. При плавке образуется 5% шлаков. Потеря цинка при переплавке составляет 0,3%. Состав электролитного цинка следующий: 99,95% Zn; 0,02—0,05% Pb; 0,02% Cd; 0,01% Fe.

Способом Тентона возможно выгодно перерабатывать руды, содержащие много железа. Обжиг ведется при более высокой температуре, чем обычный обжиг, но не превышающей 820°С. Обожженный продукт разделяется на магнитную часть, содержащую ферриты, и немагнитную, называемую «окисью». В чанах, наполненных отработанным электролитом, содержащим около 28% H2SО4, кислота сначала нейтрализуется продуктом, богатым ферритами, в количестве, соответствующем половине всей нагрузки. При нейтрализации кислоты этим обожженным продуктом пульпа нагревается до температуры кипения. Т. к. для коагуляции кремнезема нужно, чтобы пульпа была нагрета до окончания реакций, раствор до прибавления обожженного материала подогревается до 60°С. После того как большая часть кислоты нейтрализована, добавляется немагнитный продукт. Конечная пульпа остается слегка кислой. После выщелачивания пульпа направляется непосредственно на фильтр-пресс Бурта. Использование для электролиза цинковых растворов большой кислотности, а также применение тока большой плотности позволяют не так тщательно очищать раствор, как это имеет место при общеупотребительных методах. Очистка производится цинковым порошком. Изменение, введенное Тентоном для электролиза, заключается в применении тока большой плотности. Разность потенциалов в каждой ванне составляет 3,6 V при электролите, содержащем 28% кислоты, и при плотности тока в 1100 А/м2. Циркуляция раствора при такой плотности тока очень быстрая. Температура электролита на практике держится между 24 и 37°С. Для получения гладкого и компактного отложения цинка прибавляется в электролит желатин в количестве 1,5 кг на 1 тонну Zn.

Электролиз солянокислого раствора применяется на единичных установках для извлечения цинка из цинкоколчеданных огарков сернокислотного производства (способ Гепфнера). Огарки подвергаются хлорирующему обжигу при низкой температуре (600°С). Обожженный продукт обрабатывается водой. Раствор подогревается и обрабатывается хлорной и углекислой известью, чтобы осадить железо и марганец. Осаждение меди, свинца, мышьяка и др. производится с помощью цинковой пыли. Аноды — угольные, катоды — вращающиеся цинковые диски диаметром 140 мм. Аноды и катоды отделены диафрагмами. Электролит содержит 0,08—0,12% свободной НСl. Плотность тока 100 А /м2. Напряжение 3,3—3,8 V.

Применение цинка. Металлический цинк и его соединения находят широкое применение в ряде отраслей промышленности. Самое большое количество цинка расходуется на оцинкование железа для предохранения последнего от коррозии. Следующая область, в которой находит применение цинк, — это сплавы. Цинк сплавляется с медью, серебром, золотом, алюминием, висмутом, никелем, ртутью. Сплавы цинка с медью дают латуни при невысоком содержании меди, томпаки, хризокалы — при высоком. Zn+Сu+Аl образуют алюминиевые бронзы, Zn+Cu+Sn+Sb — баббиты, Zn+Au+Ag — сплавы, легшие в основу обессеребрения свинца по способу Паркеса, Zn+Hg — твердую, хрупкую амальгаму. Значительное количество металла идет на изготовление рольного цинка, применяемого для покрытия кровель, в банно-прачечном деле и т. д. Цинковый порошок (пуссьера) применяется для цементации золота и серебра из циановых растворов, меди и кадмия — из сернокислых растворов при гидрометаллургическом способе производства цинка, для шерардизации и т. д. В лакокрасочной промышленности цинк и его производные идут на изготовление цинковых белил и литопона. Хлористый цинк является противогнилостным средством и применяется для пропитки шпал, телеграфных столбов и вообще деревянных частей, подверженных гниению. Окись цинка находит также применение в резиновом производстве при приготовлении линолеума, стекла, керамиковых изделий, для получения ряда химических и медицинских препаратов.

Производство цинка в дореволюционной России было представлено цинко-дистилляционным заводом во Владикавказе. Алагирский завод во Владикавказе за первое пятилетие был реконструирован и его мощность доведена до 6000 тонн цинка в год. Кроме того за первое пятилетие построены, введены в эксплуатацию и полностью освоены два новых цинко-дистилляционных завода: в Константиновне (Донбасс) и в Белове (Кузбасс) мощностью по 12000 тонн цинка в год каждый. Константиновский завод предположено питать цинковыми концентратами, привозимыми с Приморья (Тетюхе). Беловский завод имеет собственную вблизи расположенную сырьевую базу — Салаирское месторождение. Наряду с этим за первое пятилетие начались строительством два электролитных цинковых завода: один в городе Орджоникидзе (б. Владикавказ), другой в Челябинске, производительностью каждый в 20000 тонн цинка в год. Орджоникидзенский завод введен в эксплуатацию в конце 1933 г. — в начале 1934 г., а Челябинский вводится в половине 1934 г. Т. о. в 1934 г. общая продукция составит: 30000 тонн дистилляционного, 40000 тонн электролитного цинка. Дальнейшее строительство цинковых заводов во втором пятилетии намечается: на базе алтайских концентратов цинкоэлектролитный завод на 50000 тонн на Риддере и Кемеровский завод (Кузбасс) на такую же мощность. На базе Нерчинских цинкосвинцовых месторождений можно развить цинковое производство до 40000 тонн цинка в год с расположением завода в Черемхове и на базе полиметаллических месторождений южного Казахстана (Кара-Тау) и Средней Азии (Кара-Мазар) — строительство цинкового предприятия мощностью 40—50 тыс. тонн.

Источник: Мартенс. Техническая энциклопедия. Том 25 — 1934 г.

- < Назад

- Вперёд >

Как примеси изменяют свойства цинка

Производители ограничивают содержание кадмия, олова и свинца в литейных сплавах цинка, чтобы подавить межкристаллитную коррозию.

Олово — вредная примесь. Металл не растворяется и выделяется из расплава — способствует ломкости цинковых отливок. Кадмий напротив — растворяется в цинке и снижает его пластичность в горячем состоянии. Свинец увеличивает растворимость металла в кислотной среде.

Железо повышает твердость цинка, но снижает его прочность. Вместе с тем оно усложняет процесс заполнения форм при литье.

Медь увеличивает твердость цинка, но уменьшает его пластичность и стойкость при коррозии. Содержание меди также мешает рекристаллизации цинка.

Наиболее вредная примесь — мышьяк. Даже при небольшом ее количестве металл становится хрупким и менее пластичным.

Чтобы избежать растрескивания кромок при горячей прокатке цинка, содержание сурьмы не должна быть выше 0,01%. В горячем состоянии она увеличивает твердость цинка, лишая его хорошей пластичности.

Цинк и его сплавы. Структура и свойства чистого цинка. Сплавы цинка. Припои

ЦИНК И ЕГО СПЛАВЫ

§

I. СТРУКТУРА И СВОЙСТВА ЧИСТОГО ЦИНКА

Цинк является одним из важных промышленных металлов В чистом виде он применяется для антикоррозионных и декоративных покрытий, гальванических элементов, в типографском деле и других отраслях техники. Химический состав промышленных марок цинка дан в табл. 50.

Цинк хорошо обрабатывается в горячем состоянии. Прокатка цинка обычно производится при температуре 130— 170°.

Механические свойства цинка характеризуются следующими средними показателями: σ=15 кг/мм²,δ=20%,ψ=70% и HB=30 кг/мм².

Микроструктура литого цинка дана на рис. 149 атласа. На рис. 150 атласа приведена структура цинка после деформации и

рекристаллизации. В рекристаллизованной структуре цинка, в отличие от меди, никеля и другихметаллов кубической системы, отсутствуют двойники. Примеси, имеющиеся в цинке,оказывают заметное влияние на его твердость .

Из встречающихся примесей в цинке(Fe, Pb, Cd, Sn и др.) наибольшее влияние на рекристаллизацию оказывает железо.В присутствии тысячных долей процента железа цинк рекристаллизуется при комнатной температуре.

Цинк, содержащий 0,01% Fe, рекристаллизуется только при температуре 70—100°.

Железо повышает твердость цинка и сильно снижает его пластичность.

Цинк с железам образует твердый раствор (η), однако растворимостъ последнего в цинке ничтожна (около 0,01% Fe). Кроме этого, в сплавах, богатых цинком, образуется эвтектика, содержащая всего лишь 0,018% Fe, в состав которой входит δ-фаза (твердый раствор на основе химического соединения FeZn). Так как кристаллы δ(FeZn)-фазы тверды и хрупки, то это соединение сообщает цинку повышенную твердость и хрупкость. При содержании 0,2% Fe цинк становится хрупким, и его обработка затрудняется.

Свинец, кадмий и олово образуют с цинком легкоплавкие эвтектики, которые, залегая по границам зерен, служат причиной образования трещин на цинке при горячей обработке. Подобное явление наблюдается на цинке, содержащем примеси олова и кадмия. Однако действие кадмия проявляется в меньшей степени вследствие его значительной растворимости (до 2%) в цинке.

Вредное влияние олова и свинца проявляется еще в большей степени, если эти примеси присутствуют одновременно, так как в этом случае появляется тройная эвтектика Zn+Sn + Pb, залегающая по границам зерен и плавящаяся при температуре 150°.

В некоторые сорта цинка (полиграфический цинк) свинец вводится умышленно в количестве до 1%, чтобы повысить растворимость последнего в кислотах при изготовлении клише.

Очень чистый цинк имеет достаточную устойчивость против коррозии. Образующаяся на его поверхности защитная окисная пленка обладает удовлетворительной стойкостью в атмосферных условиях и против действия морской воды.

§ 2. СПЛАВЫ ЦИНКА

Сплавы на основе цинка применяются в промышленности для производства отливок и для обработки давлением, а также для подшипников и припоев.

1. Литейные сплавы

Литейные сплавы цинка в основном используются для мелких фасонных деталей, получаемых литьем под давлением. Наиболее типичные составы сплавов и их механические свойства даны в табл.51

Эти сплавы можно условно разделить на три группы: сплавы цинка с алюминием, цинка с медью и тройные сплавы цинка с алюминием и медью. Двойной сплав цинка с алюминием указанного выше состава имеет структуру, данную на рис. 151 атласа.

Как видно из микрофотографии, сплав состоит из первичных кристаллов и эвтектики. Согласно диаграмме состояния системы Zn—А1, приведенной на рис. 122, первичными кристаллами являются твердый раствор алюминия в цинке (β-фаза), а эвтектикой — смесь кристаллов άиβ (ά-твердый раствор цинка в алюминии). Однако при медленном охлаждении ά-фаза при температуpe 270° распадается на эвтектоид по реакции:

где ά1 является также твердым раствором цинка в алюминии, но содержит в своём составе 27% Zn. Фаза ά имеет состав: 79% Zn и 21%Al.

Необходимо указать, что если быстрым охлаждением удастся предотвратить распад ά-твердого раствора, то в силу неустойчивого его состояния при обычных температурах, происходит распад уже в готовых изделиях. Этот процесс часто называется естественным старением. При старении происходит изменение свойств и линейных размеров отливок. Изменение линейных размеров

сплава с 4,1% А1, 0,04% Mg, остальное Zn и некоторых его свойств при естественном старении показано на рис. 123.

Небольшие добавки магния (до 0,1%) уменьшают скорость распада ά-фазы и повышают прочность сплава.

Сплавы цинк-медь выгодно отличаются от сплавов цинк-алюминий тем, что в них не наблюдается старения, однако они имеют более низкие механические свойства.

Характер взаимодействия цинка с медью определяется диаграммой состояния, данной на рис. 124, где применяемые в практике сплавы отмечены заштрихованной областью.

Промышленный сплав (4% Си, остальное Zn) находится в двухфазной области и имеет перитектическую структуру, образующуюся в результате следующих процессов кристаллизации:

1 стадия: 2 стадия:

Структура сплава дана на рис. 152 атласа.

Тройные сплавы цинк-алюминий-медь находят наиболее широкое применение вследствие их более высоких механических свойств. Процесс кристаллизации и структуру этих сплавов можно описать, руководствуясь проекцией поверхностей ликвидуса диаграммы состояния Zn—А1—Си, приведенной на рис. 125.

На рис. 125 точка Ет является тройной эвтектической точкой. Температура плавления тройной эвтектики 377°, состав эвтектики: 89,1% Zn, 7,05% А1 и 3,85% Си.

Применяемые в промышленности сплавы в соответствии с их средним составом обозначены точками a и b.

Согласно поверхностям ликвидуса кристаллизации сплава a (4% Al, 1% Cu, остальное цинк) протекает в следующие три стадии:

Структура сплава, содержащего 4% А1, 1% Си, остальное Zn, приведена на риc. 153 атласа.

Сплавы цинка

Сплавы на цинковой основе с добавлением меди, магния и алюминия имеют низкую температуру плавления и обладают хорошей текучестью. Они легко поддаются обработке, свариванию и паянию.

Латунь

Различают латуни двухкомпонентные и многокомпонентные.

Двухкомпонентная латунь — сплав цинка с высоким содержанием меди. Существует желтая латунь с медью в количестве 67%, золотистая медь или томпак — 75%, и зеленая — 60%. Такие сплавы могут деформироваться при температуре 300 °C.

Многокомпонентные латуни, помимо 2-х основных металлов, состоят из других добавок: никеля, железа, свинца или марганца. Каждый из элементов влияет на свойства сплава.

ЦАМ

ЦАМ — семейство цинковых сплавов. В их состав входят магний, алюминий и медь. Такие сплавы цинка используются в литейном производстве. В них содержится алюминий в количестве 4%.

Основная область применения сплавов ЦАМ — литье цинка под давлением. Сплавы этого семейства обладают низкой температурой плавления и хорошими литейными свойствами. Их высокопрочность позволяет производить прочные и сложные детали.

Вирениум

Сплав состоит из цинка (24,5%), меди (70%), никеля (5,5%).

Свойства меди Cu: теплопроводность и плотность меди

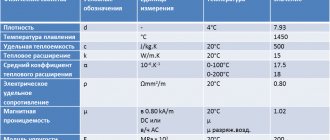

В таблице представлены теплофизические свойства меди в зависимости от температуры в интервале от 50 до 1600 градусов Кельвина.

Плотность меди равна 8933 кг/м 3 (или 8,93 г/см 3 ) при комнатной температуре. Медь почти в четыре раза тяжелее алюминия и железа. Эти металлы будут плавать на поверхности жидкой меди. Значения плотности меди в таблице указаны в размерности кг/м 3 .

Зависимость плотности меди от ее температуры представлена в таблице. Следует отметить, что плотность меди при ее нагревании снижается как у твердого металла, так и у жидкой меди. Уменьшение значения плотности этого металла обусловлено его расширением при нагревании — объем меди увеличивается. Следует отметить, что жидкая медь имеет плотность около 8000 кг/м 3 при температурах до 1300°С.

Теплопроводность меди равна 401 Вт/(м·град) при комнатной температуре, что является довольно высоким значением среди металлов, которое сравнимо с теплопроводностью серебра.

При 1357К (1084°С) медь переходит в жидкое состояние, что отражено в таблице резким падением значения коэффициента теплопроводности меди. Видно, что теплопроводность жидкой меди почти в два раза ниже, чем у твердого металла.

Производств цинка

Добыча металла

Цинк как самородный металл в природе не встречается. Добывается из полиметаллических руд, содержащих 1–4% металла в виде сульфида, а также меди, свинца, золота, серебра, висмута и кадмия. Руды обогащаются селективной флотацией и получаются цинковые концентраты (50–60% Zn).

Концентраты цинка обжигают в печах. Сульфид цинка переводится в оксид ZnO. При этом выделяется сернистый газ SO2, который используется в производстве серной кислоты.

Получение металла

Существуют два способа получения чистого цинка из оксида ZnO.

Самый древний метод — дистилляционный. Обожженный концентрированный состав подвергают термообработке, чтобы придать ему зернистость и газопроницаемость.

Затем концентрат восстанавливают коксом или углем при температуре 1200–1300 °C. В процессе образуются пары металла, которые конденсируют и разливают в изложницы. Жидкий металл отстаивают от железа и свинца при температуре 500 °C. Так достигается цинк чистотой 98,7%.

Иногда используется сложная и дорогая обработка цинка ректификацией — разделением смесей за счет обмена теплом между паром и жидкостью. Такая чистка позволяет получить металл чистотой 99,995% и извлечь кадмий.

Второй метод производства цинка — электролитический. Обожженный концентрат обрабатывается серной кислотой. Готовый сульфатный раствор очищается от примесей, после чего подвергается электролизу в свинцовых ваннах. Цинк дает осадок на алюминиевых катодах. Полученный металл удаляют с ванн и плавят в индукционных печах. После этого получается электролитный цинк чистотой 99,95%.

Литье металла

Горячий цинк — жидкий и текучий металл. Благодаря таким свойствам он легко заполняется в литейные формы.

Примеси влияют на величину натяжения поверхности цинка. Технологические свойства металла можно улучшить, добавив небольшое количество лития, магния, олова, кальция, свинца или висмута.

Чем выше температура перегрева цинка, тем лучше он заполняет формы. При литье металла в чугунные изложницы его объем уменьшается на 1,6%. Это затрудняет получение крупных и длинных цинковых отливок.

Применение цинка

Для защиты металлов от коррозии

Чистый цинк используется для защиты металлов от коррозии. Основу покрывают тонкой пленкой. Этот процесс называется металлизацией.

В автомобильной отрасли

Сплавы на цинковой основе используют для оформления декора автомобильного салона, в производстве ручек дверей, замков, зеркал и корпусов стеклоочистителей.

В автомобильные покрышки добавляют окись цинка, которая повышает качество резины.

В батарейках, аккумуляторах и других химических источниках тока цинк используется как материал для отрицательного электрода. В производстве электромобилей применяются цинк-воздушные аккумуляторы, которые обладают высокой удельной энергоемкостью.

В производстве ювелирных украшений

Ювелиры добавляют цинк в сплавы на основе золота. В итоге они легко поддаются ковке и становятся пластичными — прочно соединяют мелкие детали изделия между собой.

Металл также осветляет ювелирные изделия, поэтому его часто используют в изготовлении белого золота.