Латунь ЛО70-1 Латунь ЛМцА57-3-1 Латунь ЛМцАЖКС70-7-5-2-2-1 Латунь ЛМцЖ57-1,5-0,75 Латунь ЛМцКА58-2-1-1 Латунь ЛМцКНС58-3-1,5-1,5-1 Латунь ЛМцКНСА58-3-1,5-1,5-1 Латунь ЛМцСКа58-2-2-1-1 Латунь ЛМш68-0,05 Латунь ЛН65-5 Латунь ЛНКМц49-10-0,3-0,2 Латунь ЛНКоМц49-9-0,2-0,2 Латунь ЛНМц60-9-5 Латунь ЛО60-1 Латунь ЛО62-1 Латунь ЛКС65-1,5-3 Латунь ЛО90-1 Латунь ЛОК59-1-0,3 Латунь ЛОМНА49-0,5-10-0,4-0,4 Латунь ЛОМш70-1-0,04 Латунь ЛОМш70-1-0,05 Латунь ЛС58-2 Латунь ЛС58-3 Латунь ЛС59-1 Латунь ЛС59-1В Латунь ЛС59-2 Латунь ЛС60-1 Латунь ЛС63-3 Латунь ЛС64-2 Латунь ЛС74-3 Латунь ЛА85-0,5 Латунь Л59 Латунь Л60 Латунь Л63 Латунь Л66 Латунь Л68 Латунь Л70 Латунь Л72 Латунь Л75мк Латунь Л80 Латунь Л85 Латунь Л90 Латунь Л96 Латунь ЛА77-2 Латунь ЛА77-2у Латунь ЛМц58-2 Латунь ЛАЖ60-1-1 (ЛАЖ60-1-1Л) Латунь ЛАЖМцС52-2-1-1,5-1 Латунь ЛАМш77-2-0,04 Латунь ЛАМш77-2-0,05 Латунь ЛАН59-3-2 Латунь ЛАНКМц 75-2-2,5-0,5-0,5 (сплав 156) Латунь ЛАФ94-0,5-0,15 Латунь ЛЖМц59-1-1 Латунь ЛЖС58-1-1 Латунь ЛК62-0,5 Латунь ЛК75В Латунь ЛКАН80-1-1,9-5,8 Латунь ЛКАНМЦ75-2-2,5-0,5-0,5 Латунь ЛКБО62-0,2-0,04-0,5

Описание

Латунь Л90 применяется: для изготовления полуфабрикатов (лент, листов, полос, прутков); различных деталей методом деформации в холодном состоянии глубокой вытяжкой, волочением, прокаткой, чеканкой, изгибом; в качестве активного слоя термобиметаллов, используемых для изготовления чувствительных к изменению температуры элементов контрольно-измерительных приборов и аппаратов; проволоки для деталей электротехники; медалей и значков; радиаторных лент, предназначенных для изготовления охлаждающих трубок и пластин радиаторов; томпаковых холоднокатаных лент и полос, применяемых для плакировки; ленты толщиной 0,5−1,08 мм, предназначенной для производства элементов целевых патронов; прессованных прутков диаметром от 60 до 120 мм для судостроительной промышленности.

Примечание

Простая (двойная) латунь. Латунь марки Л90 очень хорошо деформируется в холодном состоянии, особенно волочением; не склонна к коррозионному растрескиванию; пригодна для ковки, чеканки, эмалирования.

Л90 Челябинск

| Марка : | Л90 |

| Классификация : | Латунь, обрабатываемая давлением |

| Дополнение: | Латунь простая (двойная). Очень хорошо деформируется в холодном состоянии, особенно волочением. не склонна к коррозионному растрескиванию. пригодна для ковки, чеканки, эмалирования |

| Применение: | Полуфабрикаты (прутки, ленты, листы, полосы, трубы). проволока для деталей электротехники. медали и значки |

| Зарубежные аналоги: | Известны |

Химический состав в % материала Л90

ГОСТ 15527- 2004

| Fe | P | Cu | Pb | Zn | Sb | Bi | Примесей |

| до 0.1 | до 0.01 | 88- 91 | до 0.03 | 8.8- 12 | до 0.005 | до 0.002 | всего 0.2 |

Примечание: Zn

-основа. процентное содержание

Zn

дано приблизительно

| Примечание: Также хим. состав указан в ГОСТ 2208-2007 |

Литейно-технологические свойства материала Л90 .

| Температура плавления : | 1045 °C |

| Температура горячей обработки : | 700-850 °C |

| Температура отжига : | 450-600 °C |

Механические свойства при Т=20oС материала Л90 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лента, ГОСТ 8036-79 | 250 | 38 | ||||||

| Полоса холоднокатан. мягк., ГОСТ 931-90 | 230-340 | 36 | ||||||

| Полоса холоднокатан. тверд., ГОСТ 931-90 | 350 | 3 |

| Твердость Л90 , Лист мягк. ГОСТ 2208-2007 | HB 10 -1 = 60 МПа |

| Твердость Л90 , Лист тверд. ГОСТ 2208-2007 | HB 10 -1 = 110 МПа |

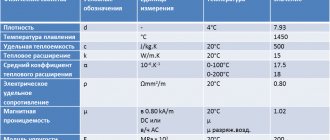

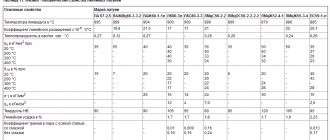

Физические свойства материала Л90 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.05 | 180 | 8780 | 45 | ||

| 100 | 17.1 | 398 |

Коэффициент трения материала Л90 .

| Коэффициент трения со смазкой : | 0.074 |

| Коэффициент трения без смазки : | 0.44 |

Зарубежные аналоги материала Л90

Внимание! Указаны как точные, так и ближайшие аналоги.

2.0230

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Польша | Чехия | Австрия |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | PN | CSN | ONORM |

| C22000 | |||||||||

| CuZn10 |

| U-Z10 |

| P-OT90 |

Обозначения:

| Механические свойства : | |

| sв | -Предел кратковременной прочности , [МПа] |

| sT | -Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | -Относительное удлинение при разрыве , [ % ] |

| y | -Относительное сужение , [ % ] |

| KCU | -Ударная вязкость , [ кДж / м2] |

| HB | -Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | -Температура, при которой получены данные свойства , [Град] |

| E | -Модуль упругости первого рода , [МПа] |

| a | -Коэффициент температурного (линейного) расширения (диапазон 20o-T ) , [1/Град] |

| l | -Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | -Плотность материала , [кг/м3] |

| C | -Удельная теплоемкость материала (диапазон 20o-T ), [Дж/(кг·град)] |

| R | -Удельное электросопротивление, [Ом·м] |

Л90-Латунь, обрабатываемая давлением Л90-химический состав, механические, физические и технологические свойства, плотность, твердость, применение

Доступный металлопрокат

Латунная плита

Стандарты

| Название | Код | Стандарты |

| Ленты | В34 | ГОСТ 10533-86 |

| Ленты | В54 | ГОСТ 2205-71, ГОСТ 8036-79, ГОСТ 20707-80, ГОСТ 15527-2004, ГОСТ 2208-2007, ОСТ 4.021.078-92, TУ 1845-106-090-2001, TУ 48-21-606-90, TУ 48-21-654-92, TУ 48-21-666-79, TУ 48-21-602-88 |

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 28873-90 |

| Листы и полосы | В53 | ГОСТ 931-90 |

| Прутки | В55 | TУ 48-21-816-86 |

Реанимирование поверхности от окиси

Благодаря износостойкости латунь и все ее виды называют «вечным металлом». Но это не означает, что за изделиями из этих сплавов не нужно ухаживать. Они, как и серебро, темнеют, особенно этому способствует контакт с водой. Исправить ситуацию легко, рассмотрим несколько способов чистки латуни.

Для самого простого случая понадобится ацетон, мыло, вода и ватный диск. Готовим слабый мыльный раствор, а вату пропитываем ацетоном. Хорошенько протираем изделие диском, а затем моем в растворе. Осталось высушить и наслаждаться великолепным видом. Второй метод тоже доступен любой хозяйке. Понадобится металлическая емкость минимум на 3 литра, вода, 250 мл простого уксуса и 25 г соли. Смешиваем все составляющие, помещаем в раствор латунное изделие и ставим кастрюлю либо миску на огонь. Доводим до кипения и при необходимости подливаем чистую воду. Продолжаем до тех пор, пока латунная вещь не очистится.

Следующий способ может быть опасен для кожи и глаз, поэтому требует осторожности. Чтобы очистить томпак этим методом, в пластиковой таре смешиваем 10 литров воды и 200 г щавелевой кислоты. Этот способ используют для обработки крупных изделий. Обязательно придерживайтесь техники безопасности. Наденьте резиновые перчатки и респиратор. Аккуратно помещаем изделие в емкость с раствором и оставляем там на несколько часов. Затем очень осторожно извлекаем и натираем сухой ветошью.

Это интересно: Легирование стали — элементы, классификация, применение, марки

Еще очистить потускнения можно с помощью лимона. Разрежьте фрукт и погрузите его в поваренную соль, а затем натрите обрабатываемую поверхность. Если необходимо еще и отполировать, тогда пригодится простая зубная паста. Втирайте ее хлопковой тканью, а потом промойте элемент в чистой проточной воде.

Прежде чем проводить чистку, убедитесь, что изделие действительно сделано из латуни, а не покрыто ей. Для этого просто поднесите магнит. Томпак никак не отреагирует. Если вещь всего лишь покрыта тонким слоем сплава, не используйте абразивные вещества, так можно легко повредить поверхностный слой.

Первый способ

Готовим раствор, состоящий из 3 л воды, столовой ложки с небольшой горкой соли (25 г) и стакана обычного уксуса. В этот раствор следует поместить изделие и прокипятить его до полного очищения поверхности. По мере необходимости, нужно подливать воду до первоначального объема. После очистки предмет промывают проточной водой и высушивают.

Второй способ

Предмет, который необходимо очистить, аккуратно помещается на несколько часов в раствор, состоящий из 10 л воды и 200 мл щавелевой кислоты. Для его изготовления необходимо использовать пластиковую тару. Используют такой объем раствора для очистки крупных изделий. При очистке небольших предметов и необходимости использования меньшего количества раствора, можно пропорционально уменьшить объем компонентов. Этот способ потенциально опасен для кожи и глаз, поэтому в случае его применения необходимо использовать резиновые перчатки и респиратор в качестве мер индивидуальной защиты. После очистки изделие необходимо тщательно промыть под струей воды и натереть сухой ветошью.

Изделия с эмалью, вставками из стекла, других металлов, росписью и прочими художественными элементами очищать этими способами не рекомендуется.

Третий

Необходим раствор, содержащий воду и мыло. Также нужен ацетон. В ацетоне смачивается ватный тампон или диск, которым тщательно протирается изделие. После такой обработки его промывают мыльной водой до полного восстановления первоначального блеска поверхности и обязательно протирают насухо.

Четвертый способ

Наиболее простой — очищаемую поверхность изделия протирают половинкой лимона или лайма, которую предварительно обмакивают в поваренную соль. После такой очистки поверхность можно отполировать обычной зубной пастой и хлопковой тканью, как щадящим абразивным полирующим составом. Затем нужно промыть предмет в проточной воде и насухо вытереть.

Пятый способ

Нужно купить в торговых сетях чистящее средство для цветных металлов. Чаще всего оно продается в виде тюбиков с кремом или пастой, и применить его в строгом соответствии с инструкцией.

Шестой способ

Отполировать изделие с помощью пасты ГОИ. Полностью это средство называется паста Государственного Оптического Института и была разработана около 80 лет назад. Для очистки и полировки изделия пасту нужно нанести на мягкую ткань. Наносится несколько капель веретенного масла для лучшего растворения пасты, и затем медленными движениями изделие полируется. После полировки вещь промывается для обезжиривания и насухо вытирается.

Химический состав

| Стандарт | P | Fe | Cu | Zn | Sb | Pb | Bi |

| ГОСТ 2208-2007 | ≤0.01 | ≤0.1 | 88-91 | Остаток | ≤0.005 | ≤0.03 | ≤0.002 |

Cu — основа. По ГОСТ 15527-2004, ГОСТ 2208-2007, ТУ 48-21-816-86 сумма прочих элементов должна быть ≤ 0,20 %. В латуни допускается массовая доля никеля до 0,30 % за счет массовой доли меди, которую не учитывают в сумме прочих примесей. Для антимагнитной латуни массовая доля железа не должна превышать 0,030 %.

Где применяют томпак

Используют томпак для плакирования стали, т.е. покрытия поверхности стальных изделий тонким слоем сплава, что применяется при изготовлении зарядов и пуль к огнестрельному оружию и получения биметалла сталь-латунь. Применение таких биметаллических листов экономит нержавеющую сталь и цветные металлы, защищая стальную сердцевину от коррозии и разрушения и придавая поверхности нужные свойства. Эта технология позволяет резко снизить стоимость изделия. Применяется биметалл для различных элементов химической аппаратуры, где другие покрытия не справляются с коррозией. Биметаллическая проволока применяется для линий связи. Используют томпак для изготовления высокоточного измерительного и другого оборудования.

Благодаря хорошим резонаторным свойствам, из сплава изготавливают раструбы духовых медных музыкальных инструментов. Используют его для изготовления:

- художественных изделий (картины, выполненные в технике чеканки по металлу);

- радиаторных трубок и тянутых труб диаметром до 30 мм;

- знаков отличия;

- фурнитуры;

- портсигаров и сигаретниц;

- некоторых видов медалей и монет.

Например, монеты России номиналом 10 и 50 копеек. Школьные Золотые медали изготавливаются из томпака с последующим нанесением позолоты. Бронзовые медали летней Олимпиады-80 в Москве были выполнены из томпака. В 1942-1943 годах в Канаде были выпущены монеты из томпака номиналом 5 центов.

За свою красивую окраску и легкость обработки томпак широко применяется ювелирами при изготовлении бижутерии. Сплав используют для изготовления посуды, статуэток, подсвечников, в отделке интерьеров и мебели. В странах Востока изящную тонкостенную посуду для воды, кувшины, чаши, подносы изготавливают из томпака, который украшают уникальными узорами, создавая тем самым произведения искусства. От разрушительного воздействия воды на сплав, посуду защищают путем лужения оловом, что позволяет надолго сохранить художественную красоту изделий.

Механические характеристики

| Сечение, мм | σB, МПа | d10 | Твёрдость по Бринеллю, МПа | HV, МПа |

| Лента холоднокатаная прямоугольного сечения, толщиной 0,5-1,08 мм в состоянии поставки по ГОСТ 8036-79 | ||||

| ≥250 | ≥38 | — | — | |

| Ленты (0,25-0,45 мм) и полосы (2,5-4,0 мм) холоднокатаные в состоянии поставки по ГОСТ 2205-71, ленты холоднокатаные (0,1-2,0 мм) по ОСТ 4.021.078-92 | ||||

| 230-370 | ≥36 | — | — | |

| Листы и полосы холоднокатаные в состоянии поставки по ГОСТ 931-90, листы и ленты по ГОСТ 2208-2007 (образцы) | ||||

| — | 230-340 | ≥36 | ≥60 | ≥65 |

| — | 290-390 | ≥10 | ≥85 | ≥90 |

| — | ≥350 | ≥3 | ≥110 | ≥120 |

| Прутки прессованные в состоянии поставки по ТУ 48-21-816-86 | ||||

| — | ≥196 | ≥30 | — | — |

Что такое полутомпак?

В отдельную категорию следует отнести полутомпак. Отличия заключаются в концентрации цинка, который повышается до 10-20%. За счет этого изменяются основные свойства томпака. Ключевыми особенностями назовем следующее:

- Изделие приобретает более желтый оттенок.

- Снижается степень пластичности и повышается тугоплавкость.

- Материал часто используется для изготовления технических деталей.

Встречается подобный сплав намного реже, в сравнении с томпаком. Это связано с тем, что увеличение количества цинка становится причиной проявления большого количества недостатков.

Коррозионная стойкость

Во многом рассматриваемый материал пользуется популярностью по причине высокого показателя коррозионной стойкости. За счет этого:

- Сплав томпак применяется при изготовлении различных декоративных изделий, которые не теряют свои свойства на протяжении длительного периода. Примером является посуда или недорогие украшения.

- Существенно продлевается эксплуатационный срок изделий. Коррозия не только портит декоративные качества, но снижает основные свойства.

- Достичь высокой коррозионной устойчивости можно за счет использования меди в качестве основы состава. Подобный материал не реагирует на воздействие влаги и некоторых химикатов.

В целом можно сказать, что область применения томпака во многом зависит от показателя коррозионной стойкости.

Однако, со временем из-за воздействия повышенной влажности происходит появления оксидной пленки. Она существенно снижает декоративные качества получаемого изделия.

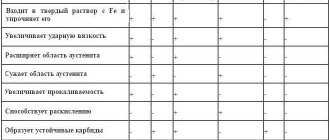

Латунь, обрабатываемая давлением

Многокомпонентные латуни, обрабатываемые давлением: основными легирующими компонентами в многокомпонентных латунях (ГОСТ 15527—70) являются алюминий, железо, кремний, марганец, мышьяк, никель, олово и свинец. Алюминий, никель, олово и кремний повышают прочность, коррозионную стойкость и улучшают антифрикционные характеристики. Железо, измельчая зерно, повышает температуру рекристаллизации и твердость латуни. Марганец повышает ее жаростойкость. Мышьяк предохраняет латуни от обесцинкивания в агрессивных пресных водах. Добавки свинца в латуни улучшают ее обработку резанием.

Эти латуни упрочняются деформационным наклепом, за исключением латуни ЛАНКМц75—2—2,5—0,5—0,5. Эта латунь является дисперсионно-твердеющим сплавом, который упрочняется не только при деформационном наклепе, но и в результате закалки и старения. Она обладает высокой пластичностью в закаленном состоянии и высокими прочностными и упругими свойствами после старения. Упрочнение сплавов обеспечивается холодной деформацией после закалки.

Все двойные латуни обладают достаточной прочностью и отлично обрабатываются давлением как в горячем, так и в холодном состоянии (за исключением латуни Л60, которая хорошо обрабатывается в горячем состоянии).

Кроме высоких механических и литейных свойств латунь Л96 отличается высокой коррозионной стойкостью и не склонна к обесцинкиванию и коррозионному растрескиванию. Ее применяют для изготовления радиаторных, конденсаторных и капиллярных трубок.

Латуни Л90, Л85, Л80 обладают хорошими механическими и коррозионными свойствами. Они применяются для изготовления змеевиков, сильфонов, деталей теплотехнической и химической аппаратуры.

Латунь Л90 хорошо сваривается со сталью при совместной прокатке, в связи с чем успешно применяется для плакировки и изготовления биметалла. Отличаясь красивым золотистым цветом, латунь Л90 применяется для изготовления фурнитуры и украшений. Из латуни Л85 изготовляют гибкие шланги, детали холодильного оборудования, конденсаторные трубки.

Латунь Л80 идет на изготовление проволочных сеток в целлюлозно-бумажной и шиферной промышленности.

Латунь Л70 в основном применяется для химической аппаратуры. Латунь Л68 применяется для изготовления деталей холодной штамповкой и глубокой вытяжкой. Из латуней Л68 и Л63 изготовляют полосы, листы, ленты, прутки, трубы, проволоку, фольгу и профили различных размеров. Латунь Л63 используется для изготовления крепежных изделий, деталей автомобилей и конденсаторных труб. Латунь Л60 устойчива к общей коррозии и применяется в основном для толстостенных патрубков, шайб, деталей машин.

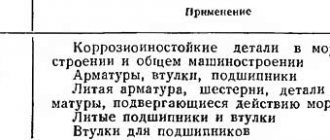

Алюминиевые латуни обладают повышенными механическими свойствами и коррозионной стойкостью. Они хорошо обрабатываются давлением в горячем и холодном состоянии (за исключением латуни ЛАН59—3—2, которая обрабатывается давлением только в горячем состоянии). Латунь ЛА85-0,5 отличается высокой коррозионной стойкостью в атмосферных условиях и может обрабатываться волочением. Она служит заменителем золота при изготовлении знаков отличия, фурнитуры и украшений. Латунь ЛА77-2 устойчива к ударной коррозии и применяется в морском судостроении для изготовления конденсаторных труб. Латунь ЛАН59—3—2 применяется в морском судостроении, в электрических машинах и в химическом машиностроении для высокопрочных и химически стойких изделий, работающих при комнатной температуре.

Из латуни ЛАНКМц75-2-2,5-0,5-0,5 изготовляют цельнотянутые круглые трубы для производства манометрических трубок и пружин в приборах повышенного класса точности. Из латуни ЛЖМц59-1-1, обладающей повышенной коррозионной стойкостью в атмосферных условиях и в морской воде, а также хорошими антифрикционными свойствами, изготовляют детали для авиации и морского флота и вкладыши для подшипников. Латунь ЛН65-5 обладает повышенными механическими и коррозионными свойствами, обрабатывается давлением в горячем и холодном состоянии. Кроме различных видов проката из нее изготовляют манометрические и конденсаторные трубки в морском судостроении, сетки для бумажной промышленности и другие детали.

Марганцевые латуни кроме хороших механических и технологических свойств (обрабатываются давлением в холодном и в горячем состоянии) обладают высокой коррозионной стойкостью в морской воде, хлоридах и перегретом паре. Латуни ЛМц58-2 и ЛМцА57-3-1 в основном применяют в судостроительной промышленности, а также для изготовления крепежных изделий и арматуры.

Оловянные латуни (кроме латуни Л062-1) хорошо обрабатываются давлением в горячем и холодном состоянии, обладают высокой коррозионной стойкостью в пресной и морской воде. Из латуней Л090-1, Л070-1, Л062—I, ЛО70-1, ЛОМш70-1-0,05 изготовляют конденсаторные трубки, теплотехническую аппаратуру и детали для морского судостроения.

Свинцовые латуни отлично обрабатываются резанием и обладают высокими антифрикционными свойствами. Латуни ЛС74-3, ЛС63-3, ЛС64-2 применяют в часовой и автотракторной промышленности, латунь ЛСС4-2 используют также в типографском деле. Латуни ЛС60-1, ЛС59-1, ЛС59-1В применяют для изготовления крепежных изделий, зубчатых колес, втулок.

Кремнистые латуни обрабатываются давлением в горячем и холодном состоянии (ЛК80—3) и применяются для коррозионно-стойких деталей машин.

Полуфабрикаты из латуней, обрабатываемых давлением, поставляются в виде круглого и плоского проката.

Коррозионная стойкость латуни Л90 (снижение массы) под действием морской поды, влажного пара при 100 °С, морского тумана соответственно равна 0,50; 0,48; 0,24 г/(м2.сутки).

Предел выносливости латуни Л80 в холоднотянутом, отожженном состоянии равен соответственно 154 МПа при 100.106 циклов; 117 МПа при 90.106 циклов, а при испытаниях в растворах хлористого натрия и углекислых щелочей 96 МПа при 80 X X 10° циклов и 103 МПа при 60.106 циклов соответственно.

Предел выносливости латуни Л70 после деформации и отжига при 220 и 230 °С, 3 ч равен соответственно 92 МПа при 30.106 циклов и 96 МПа при 80.106 циклов, а в соленой воде он равен соответственно 62 МПа при 50.106 циклов и 85 МПа при 60.106 циклов.

Коррозионная стойкость латуни Л63 под действием морской воды 0,61 г/(м2.сутки), под действием 10 %-ной H2SО4 — 1,46 г/(м2.сутки). Предел выносливости на воздухе и в морской воде составляет соответственно 168 и 113 МПа при 50.106 циклов.

Корозионная стойкость латуни ЛАН59-32 в г/м2 за 1000 ч составляет: 0,09 под действием щелочи (мягкая латунь); 0,04 под действием морской воды (мягкая латунь); 1,15 под действием 10%-ной H2S04 (полутвердая латунь).

Коррозионная стойкость латуни Л63, отожженной при 650 °С и холоднокатаной и отожженной при 200 °С, составляет: 0,476 и 0,532 г/(м2.сутки) в морской воде; 1,37 и 1,208 г/(м2-сутки) в 1 %-ном растворе H2S04; 15,18 и 26,60 г/(м2.сут-ки) в 1 %-ном растворе HWO3; 0,0682 и 0,0562 г/(м2.сутки) в дистиллированной воде; 0,0031 и 0,0031 г/(м2.сутки) в атмосфере (98 % влажности), 1,46 г/(м2.сутки) в 10 % -ной H2S04.

Коррозионная стойкость латуни ЛАНКМц75-2-2,5-0,5-0,5, состаренной после закалки и после холодной прокатки, составляет: 0,0758 и 0,0693 г/(м2.сутки) в морской воде соответственно; 0,768 и 1,174 г/(м2.сут-ки) в 1 %-ном растворе H2S04; 7,43 и 7,60 г/(м2.сутки) в 1 %-ном растворе HW03; 0,0206 и 0,0206 г/(м2.сутки) в дистиллированной воде; 0,00169 и 0,00113 г/(м2.сутки) в атмосфере (98 % влажности).

Коррозионная стойкость мягкой латуни ЛЖМц59-1-1 составляет: 0,22 г/(м2.сутки) под действием морской воды; 1,77 г/(м2.сутки) в 10 % -ном растворе H2S04; 0,58 г/(м2.сутки) в 2 %-ном растворе щелочи.

Коррозионная стойкость латуни ЛМц58-2 составляет 0,40 г/(м2.сутки) в морской воде; 0,70 г/(м2.сутки) в сухом паре при 250 СС; 1,59 г/(м2.сутки) в 10 % -ном растворе H2SO4 0,55 г/(м2.сутки) в 2 %-ном растворе щелочи.

Коррозионная стойкость латуни Л090-1 в морской воде составляет 0,4-0,5 г/(м2.сутки), а мягкой латуни Л070-1-0,55 г/(м2.сутки); в 10 % -ном растворе H2S04- 1,65 г/(м2.сутки).

Коррозионная стойкость полутвердой латуни Л062-1 в морской воде составляет 0,55 г/(м2.сутки), а твердой латуни под действием 10%-ного раствора H2S04 — 1,51 г/(м2.сутки).

Коррозионная стойкость мягкой латуни ЛС59-1 в морской воде составляет 0,35 г/(м2.сутки), под действием 10%-ного раствора H2S04 — 1,42 г/(м2.сутки); предел выносливости этой латуни на воздухе и в морской воде составляет соответственно 190 и 100 МПа при 50.106 циклов, а латуни ЛЖМи59-1-1 на воздухе и в морской воде — соответственно 140 и 80 МПа при 50.106 циклов.

Латунь Л80 идет на изготовление проволочных сеток в целлюлозно-бумажной и шиферной промышленности.

Латунь Л70 в основном применяется для химической аппаратуры. Латунь Л68 применяется для изготовления деталей холодной штамповкой и глубокой вытяжкой. Из латуней Л68 и Л63 изготовляют полосы, листы, ленты, прутки, трубы, проволоку, фольгу и профили различных размеров. Латунь Л63 используется для изготовления крепежных изделий, деталей автомобилей и конденсаторных труб. Латунь Л60 устойчива к общей коррозии и применяется в основном для толстостенных патрубков, шайб, деталей машин.

Алюминиевые латуни обладают повышенными механическими свойствами и коррозионной стойкостью. Они хорошо обрабатываются давлением в горячем и холодном состоянии (за исключением латуни ЛАН59—3—2, которая обрабатывается давлением только в горячем состоянии). Латунь ЛА85-0,5 отличается высокой коррозионной стойкостью в атмосферных условиях и может обрабатываться волочением. Она служит заменителем золота при изготовлении знаков отличия, фурнитуры и украшений. Латунь ЛА77-2 устойчива к ударной коррозии и применяется в морском судостроении для изготовления конденсаторных труб. Латунь ЛАН59—3—2 применяется в морском судостроении, в электрических машинах и в химическом машиностроении для высокопрочных и химически стойких изделий, работающих при комнатной температуре.

Из латуни ЛАНКМц75-2-2,5-0,5-0,5 изготовляют цельнотянутые круглые трубы для производства манометрических трубок и пружин в приборах повышенного класса точности. Из латуни ЛЖМц59-1-1, обладающей повышенной коррозионной стойкостью в атмосферных условиях и в морской воде, а также хорошими антифрикционными свойствами, изготовляют детали для авиации и морского флота и вкладыши для подшипников. Латунь ЛН65-5 обладает повышенными механическими и коррозионными свойствами, обрабатывается давлением в горячем и холодном состоянии. Кроме различных видов проката из нее изготовляют манометрические и конденсаторные трубки в морском судостроении, сетки для бумажной промышленности и другие детали.

Марганцевые латуни кроме хороших механических и технологических свойств (обрабатываются давлением в холодном и в горячем состоянии) обладают высокой коррозионной стойкостью в морской воде, хлоридах и перегретом паре. Латуни ЛМц58-2 и ЛМцА57-3-1 в основном применяют в судостроительной промышленности, а также для изготовления крепежных изделий и арматуры.

Оловянные латуни (кроме латуни Л062-1) хорошо обрабатываются давлением в горячем и холодном состоянии, обладают высокой коррозионной стойкостью в пресной и морской воде. Из латуней Л090-1, Л070-1, Л062—I, ЛО70-1, ЛОМш70-1-0,05 изготовляют конденсаторные трубки, теплотехническую аппаратуру и детали для морского судостроения.

Свинцовые латуни отлично обрабатываются резанием и обладают высокими антифрикционными свойствами. Латуни ЛС74-3, ЛС63-3, ЛС64-2 применяют в часовой и автотракторной промышленности, латунь ЛСС4-2 используют также в типографском деле. Латуни ЛС60-1, ЛС59-1, ЛС59-1В применяют для изготовления крепежных изделий, зубчатых колес, втулок.

Кремнистые латуни обрабатываются давлением в горячем и холодном состоянии (ЛК80—3) и применяются для коррозионно-стойких деталей машин.

Полуфабрикаты из латуней, обрабатываемых давлением, поставляются в виде круглого и плоского проката.

Коррозионная стойкость латуни Л90 (снижение массы) под действием морской поды, влажного пара при 100 °С, морского тумана соответственно равна 0,50; 0,48; 0,24 г/(м2.сутки).

Предел выносливости латуни Л80 в холоднотянутом, отожженном состоянии равен соответственно 154 МПа при 100.106 циклов; 117 МПа при 90.106 циклов, а при испытаниях в растворах хлористого натрия и углекислых щелочей 96 МПа при 80 X X 10° циклов и 103 МПа при 60.106 циклов соответственно.

Предел выносливости латуни Л70 после деформации и отжига при 220 и 230 °С, 3 ч равен соответственно 92 МПа при 30.106 циклов и 96 МПа при 80.106 циклов, а в соленой воде он равен соответственно 62 МПа при 50.106 циклов и 85 МПа при 60.106 циклов.

Коррозионная стойкость латуни Л63 под действием морской воды 0,61 г/(м2.сутки), под действием 10 %-ной H2SО4 — 1,46 г/(м2.сутки). Предел выносливости на воздухе и в морской воде составляет соответственно 168 и 113 МПа при 50.106 циклов.

Корозионная стойкость латуни ЛАН59-32 в г/м2 за 1000 ч составляет: 0,09 под действием щелочи (мягкая латунь); 0,04 под действием морской воды (мягкая латунь); 1,15 под действием 10%-ной H2S04 (полутвердая латунь).

Коррозионная стойкость латуни Л63, отожженной при 650 °С и холоднокатаной и отожженной при 200 °С, составляет: 0,476 и 0,532 г/(м2.сутки) в морской воде; 1,37 и 1,208 г/(м2-сутки) в 1 %-ном растворе H2S04; 15,18 и 26,60 г/(м2.сут-ки) в 1 %-ном растворе HWO3; 0,0682 и 0,0562 г/(м2.сутки) в дистиллированной воде; 0,0031 и 0,0031 г/(м2.сутки) в атмосфере (98 % влажности), 1,46 г/(м2.сутки) в 10 % -ной H2S04.

Коррозионная стойкость латуни ЛАНКМц75-2-2,5-0,5-0,5, состаренной после закалки и после холодной прокатки, составляет: 0,0758 и 0,0693 г/(м2.сутки) в морской воде соответственно; 0,768 и 1,174 г/(м2.сут-ки) в 1 %-ном растворе H2S04; 7,43 и 7,60 г/(м2.сутки) в 1 %-ном растворе HW03; 0,0206 и 0,0206 г/(м2.сутки) в дистиллированной воде; 0,00169 и 0,00113 г/(м2.сутки) в атмосфере (98 % влажности).

Коррозионная стойкость мягкой латуни ЛЖМц59-1-1 составляет: 0,22 г/(м2.сутки) под действием морской воды; 1,77 г/(м2.сутки) в 10 % -ном растворе H2S04; 0,58 г/(м2.сутки) в 2 %-ном растворе щелочи.

Коррозионная стойкость латуни ЛМц58-2 составляет 0,40 г/(м2.сутки) в морской воде; 0,70 г/(м2.сутки) в сухом паре при 250 СС; 1,59 г/(м2.сутки) в 10 % -ном растворе H2SO4 0,55 г/(м2.сутки) в 2 %-ном растворе щелочи.

Коррозионная стойкость латуни Л090-1 в морской воде составляет 0,4-0,5 г/(м2.сутки), а мягкой латуни Л070-1-0,55 г/(м2.сутки); в 10 % -ном растворе H2S04- 1,65 г/(м2.сутки).

Коррозионная стойкость полутвердой латуни Л062-1 в морской воде составляет 0,55 г/(м2.сутки), а твердой латуни под действием 10%-ного раствора H2S04 — 1,51 г/(м2.сутки).

Коррозионная стойкость мягкой латуни ЛС59-1 в морской воде составляет 0,35 г/(м2.сутки), под действием 10%-ного раствора H2S04 — 1,42 г/(м2.сутки); предел выносливости этой латуни на воздухе и в морской воде составляет соответственно 190 и 100 МПа при 50.106 циклов, а латуни ЛЖМи59-1-1 на воздухе и в морской воде — соответственно 140 и 80 МПа при 50.106 циклов.