деталей

Легированные, жаропрочные стали и алюминиевые сплавы

Оставить заявку

- 1

Льём из алюминиевых и жаропрочных сплавов - 2

Горячее штампование деталей

Наше производство специализируется на изготовлении деталей из алюминиевых, никелевых и жаропрочных сплавов

Сами изготовим модельную и литьевую оснастку и произведем термическую обработку. Мы гарантируем высокое качество изделий. Вся продукция имеет сертификаты, выданные по итогам испытаний в лаборатории предприятия.

Преимущества

01

СОБЛЮДЕНИЕ СРОКОВ И КОНТРОЛЬ КАЧЕСТВА

ПО и автоматическая замена инструмента сокращают временные затраты и количество брака

02

БЫСТРЫЙ РАСЧЕТ СТОИМОСТИ

Нам обычно нужно всего 1-2 дня на предварительный расчет стоимости детали по чертежу

03

ОКАЗЫВАЕМ ВЕСЬ КОМПЛЕКС УСЛУГ

Наши специалисты будут работать с Вами на всех этапах производства – от разработки чертежей и литейной оснастки до контроля качества готовых деталей

Штамповка изделий из меди

Штамповка меди производится по тем же самым технологическим принципам. Важным отличием рассматриваемого металла является его пригодность для производства высокоточных и сложных деталей для малого машиностроения. Серийность деталей может быть любой. Чистовая обработка отштампованным деталям не требуется в силу структурных особенностей самой меди.

Штамповка меди очень часто производится в закрытых штампах благодаря хорошим пластическим качествам материала. Это, в свою очередь, снижает расход сырья. Что касается услуг штамповки, то в данном случае они отличаются значительным разнообразием, включая в себя вырубку, пробивку, гибку, вытяжку, отбортовку, обжим, формовку и некоторые другие технологические операции.

Изделия, полученные таким методом, имеют широкий потенциал применения, сочетая в себе прочность, коррозионную стойкость, твердость и химическую нейтральность. Грамотно используя технологию холодной и объёмной штамповки, можно изготовить из меди все, что угодно: от изящных украшений до сборочных единиц промышленного оборудования.

Мы можем

Штамповочное производство

Изготавливаем качественные детали, соответствующие российским и международным стандартам с термообработкой заготовок весом от 0,1 до 15 кг. Габарит штамповки диаметром до ф280 мм допуск отклонений +-0,3 +- 1,9 мм (в зависимости от габаритов штамповки) Материалы: углеродистые, легированные, жаропрочные, алюминиевые стали и сплавы.

Узнать подробнее

Кузнечное производство

Широкая номенклатура заготовок весом от 0,1 до 150 кг. Термообработка. Вес поковок до 150 кг Габарит-диаметр до ф 500 мм. Допуск отклонений +- 2,0 +-6,0 мм. (в зависимости от габаритов поковки) Материалы: углеродистые, легированные, жаропрочные, алюминиевые стали и сплавы.

Узнать подробнее

Литейное производство

Минимально допустимая толщина стенок алюминиевых отливок – 3 мм; Масса производимых алюминиевых отливок – от 20 г до 50 кг; Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 4 — 20 мкм; Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 6-10.

Материалы: легированные, жаропрочные стали и алюминиевые сплавы.

Узнать подробнее

У ВАС ЕСТЬ ЗАДАЧА? МЫ РЕАЛИЗУЕМ ЕЕ В ЖИЗНЬ!

Наши специалисты рассчитают и подготовят всю техническую информацию. От вас лишь ИДЕЯ!

Условия сотрудничества с нами просты:

1

Заявка

Отправьте чертежи c тех заданием на почту [email protected]

или образец изделия;

2

Расчёт

Наши специалисты анализируют ваши чертежи, а так же произведут расчет стоимости материалов и работ по вашей задаче;

3

Согласование

Заключение договора, выставления счёта, оплата счёта;

4

Изготовление

Изготовление оснастки;

5

Производство

Изготовление деталей, послеоперационный и выходной контроль качества каждого изделия;

6

Доставка

Отгружаем и доставляем готовую продукцию;

Наши объективные преимущества

Богородский завод по обработке цветных и черных металлов выпускает продукцию с достойными эксплуатационными характеристиками. Технологических возможностей Богородского завода вполне достаточно, чтобы изготовить для вас медные и латунные детали любого уровня сложности. Область их дальнейшего использования принципиального значения не имеет – мы обеспечим высокое качество продукции вне зависимости от ее назначения.

Именно поэтому все наши многочисленные клиенты и выбрали в свое время Богородский завод – они отдали предпочтение универсальности нашего предприятия.

Если вы тоже хотите присоединиться к их числу, позвоните по телефону (495) 777-60-40.

Технология производства

Штамповка жидкого металла считается прогрессивной методикой литейного производства. Благодаря этому процессу изготовитель получает детали с минимальными припусками на последующую обработку. Это сокращает время технологических процессов, особенно если речь идёт о производстве большого количества деталей. Фактически, жидкая штамповка объединяет преимущества литья металла под давлением и горячей деформации, получая высокоплотные отливки со свойствами, которые невозможно достичь другими методами литья. Результатом становятся изделия высокой прочности, герметичности с правильным геометрическим контуром и минимальной шероховатостью поверхности.

Жидкая штамповка алюминия выполняется по следующей схеме. Расплавленный алюминий заливается в пресс-форму и первоначально уплотняется собственной массой. Затем давление пуансона обеспечивает формирование нужного контура. Выдержка под давлением осуществляется до окончательного затвердевания металла. После этого заготовка извлекается из штампа, проходит последующие этапы механической или температурной обработки.

ЛИТЬЕ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЖИДКАЯ ШТАМПОВКА)

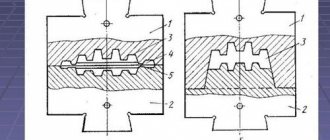

Процесс литья с кристаллизацией под давлением (жидкая штамповка) заключается в том, что расплав ковшом или заливочным устройством заливают в матрицу пресс-формы, затем пуансоном осуществляют окончательное оформление контуров отливки и последующее ее уплотнение с выдержкой под давлением до окончания затвердевания (рис. 28.1). После извлечения из пресс-формы отливку можно подвергать различным видам последующей обработки (термической, механической и т.д.).

Подготовка пресс-форм заключается в установке и закреплении матрицы на столе пресса, а пуансона — на подвижной его траверсе, нагреве пресс- формы до рабочей температуры (150—250°С), смазке и окраске рабочих поверхностей. В отличие от обычных кокилей и пресс-форм литья под давлением заливку расплава проводят в открытую матрицу. После заливки сплава опускается пуансон, осуществляется окончательное формообразование отливки и выдержка ее под заданным давлением до окончания затвердевания. Матрица перекрывается пуансоном после заливки расплава, когда траверса пресса перемещается вниз.

Время до приложения давления к расплаву должно быть минимальным. Оно зависит от усилия гидравлического пресса, массы залитого расплава, времени опускания пуансона, конфигурации и толщины стенки отливки.

Рис. 28.1.

Схемы литья с кристаллизацией под давлением:

а — в —

пуансонное прессование

(а

— заливка расплава в матрицу;

б —

формообразование и уплотнение затвердевающей отливки;

в —

извлечение отливки из формы);

г —

поршневое прессование;

1 —

матрица;

2 —

расплав;

3 —

заливочный ковш;

4 —

пуансон;

Способом литья с кристаллизацией под давлением изготавливают простые и сложные по конфигурации отливки из цветных сплавов на основе алюминия, магния, меди, цинка и других металлов, как литейных, так и деформируемых. Процесс осуществляется па специализированных и неспециализированных гидравлических прессах и машинах со скоростью холостого хода ползуна не менее 100 мм/с.

Литье с кристаллизацией под давлением рекомендуется использовать для изготовления следующих отливок: с повышенной плотностью, а также для художественных отливок сложного профиля. В последнем случае формообразующая часть матрицы выполняется одноразовыми вкладышами.

В отличие от отливок, изготовленных литьем под давлением, отливки, изготовленные литьем с кристаллизацией под давлением, можно подвергать термической обработке, что позволяет существенно повысить механические и служебные свойства отливок и деталей.

В результате воздействия давления на кристаллизующийся сплав в отливках происходят структурные изменения (измельчение структуры, изменение состава и характера распределения фаз), повышение однородности в результате уменьшения степени развития ликвационных процессов, равномерное распределение неметаллических включений и, как следствие, повышение физико-механических показателей. При этом (по сравнению с другими способами литья) достигается повышение прочностных показателей отливок на 15—30% и пластических — в 2—4 раза.

Применяют несколько схем процесса. На рис. 28.1 представлены две схемы прессования.

При пуансонном прессовании (рис. 28.1, а —в)

под действием выступающей части пуансона незатвердевший сплав выдавливается вверх до полного заполнения рабочей полости формы, оформляемой матрицей и пуансоном, после чего отливка выдерживается под давлением до окончания затвердевания.

При поршневом прессовании (рис. 28.1, г)

давление кристаллизующемуся расплаву передается пуансоном, перекрывающим открытую полость матрицы и действующим на верхний торец формирующейся отливки в течение времени, необходимого для ее затвердевания.

Литьем с кристаллизацией под давлением можно изготавливать отливки с толщиной стенки 2—100 мм, а также слитки диаметром 30—600 мм. Для этого процесса предпочтительными являются такие отливки, для которых могут быть использованы пресс-формы с неразъемной матрицей. Поэтому на наружных боковых поверхностях отливок не должно быть выступов и поднутрений, препятствующих извлечению их из матрицы.

Литьем с кристаллизацией под давлением можно изготавливать проволоку из алюминиевых сплавов. На рис. 28.2 приведена схема пресс-формы для изготовления проволоки с помощью воздействия пуансона на расплав.

Перед заливкой расплав перегревают на 50—70°С и заливают в форму, снижая до минимума выдержку его в форме до начала приложения давления до 3 с. Температуру формы поддерживают на уровне 20—70°С. Давление прессования — 300—400 МПа.

После заливки расплава на боковой поверхности пресс-формы формируется тонкая корка из затвердевшего металла, достаточная для того, чтобы

Рис. 28.2.

Схема пресс-формы для изготовления проволоки прессованием при кристаллизации в начале (а) и в конце(б)прессования:

1

— пуансон;

2

— матрица;

3

— расплав;

4

— проволока; 5 — калиброванное отверстие;

6 —

толкатель; 7 — отливка (пресс-остаток)

после приложения давления она «нарушалась» и расплав поступал в специально выполненное в матрице калиброванное отверстие 5 (см. рис. 28.2). Следует отметить, что на входе в отверстие корка имеет толщину меньше по сравнению с близлежащими слоями, так как она практически не соприкасается с формой. Перед началом прессования гидростатического напора расплава, залитого в форму, недостаточно для прорыва корки и истечения металла в отверстие. После приложения давления прочность корки нарушается, и металл выдавливается через отверстие в матрице, размер которого на входе составляет 0,5 мм. Истечение металла из отверстия продолжается до момента перекрытия нижней частью пуансона 1

входа в отверстие 5 или образования плотной корки металла на его входе. В конце прессования остается пресс-остаток, который может служить заготовкой для определенной детали 7, который выталкивается из пресс-формы толкателями

6.

Для изготовления художественных сложнопрофильных отливок применяется литье с кристаллизацией под давлением методом выдавливания жидкого расплава в закрытые полости (рис. 28.3). Указанный процесс осу-

Рис. 28.3.

Схема выдавливания расплава в закрытые полости:

а —

до соприкосновения с пуансоном;

б —

выдержка под давлением;

1

— пуансон;

2

— матрица;

3 —

расплав;

4

— затвердевшая корка; 5 — отливка;

6

— питатель; 7 — пресс-остаток;

8 —

разовый вкладыш;

9

— выталкиватель ществляется в комбинированные формы на гидравлических прессах с малым усилием прессования и нижней подачей матрицы в верхнюю полость рабочего окна. При этом способе заливка проводится в матрицу, из которой сплав пуансоном вытесняется в рабочие полости.

До приложения давления не происходит даже частичного оформления отливки (см. рис. 28.3, а).

Под давлением пуансона расплав но питателям, расположенным в прорезях пуансона, непосредственно из мсталлоирием- ника перетекает в рабочие полости пресс-формы и уплотняется (см. рис. 28.3,

6).

Давление затвердевающей отливке передается через незатвердевшие участки питателей. При определенном соотношении площадей сечений питателя и отливки затвердевание может происходить как при минимальном давлении, так и при атмосферном. При этом формообразующие элементы можно изготавливать из гипса, керамики, полученной Шоу-процессом, а в ряде случаев применяют вставки из песка с нульвербакелитом.

При указанной технологии художественные отливки получаются плотные с высокой чистотой поверхности и хорошо извлекаются из пресс-формы.

Штамповка деталей и изготовление штампов

Мы не упомянули о главном “действующем лице” штамповки из алюминия помимо станков. Это, конечно же, штампы — детали, придающие безликой заготовке необходимую форму. Они являются функциональными органами любого прессового станка. По сути, штампы — расходные материалы, которые со временем изнашиваются. Но перед тем как отправиться на переплавку, они способны выполнить тысячи однотипных действий.

Изготовление штампов для кузнечно-штамповочных производств — самостоятельная отрасль металлообработки. Передовые предприятия, в том числе и наш цех, готовы предложить заказчику выпуск не только типовых деталей, но и уникальных, созданных по индивидуальному проекту.

ОСТ 1 90073-85Штамповки и поковки из алюминиевых сплавов. Технические условия

тщшт л поковкам, поставляемым so аастоадему masmwj* согласовываются ввпосредотвенно между изготовителем ж потребителем ж оговариваются в специальной технической документации»

Одна или две штамповки и поковки первой партам или изготовленные по новой технологии ж относящиеся к I ж 2 группам контроля, подвергаются всестороннему исследованию (контролю механическюс свойств, макроструктуры, микроструктуры, изломов ж нр.)в

Схема всестороннего исследования устанавяжвретоя изготовителем и согласовывается с потребителем.

При изготовлении новых видов штамповок ж поковок или при коренном изменении технологии ж производства изготовитель готовит опытную партию, проводит всестороннее исследование, отчет по которому с изложением сущности внесенных в технологию изменений направляется потребителю»

По результатам всестороннего исследования ж проведения необходимого комплекса испытаний потребитель дает заключение, являющееся основанием для дальнейшего производства.

Примечание: I. Всесторонние исследования: шазшоъож и поковок, отнесенных к 3 группе контроля, производятся по требованию потребителя*

2» Повторный заказ полуфабриката яредприятшш-потреблтелем в случае отсутствии согласованной схемы всестороннего исследования и заключения но первой опытной партии змешатржвается как положительное заключение на вэргазэ, а схема всестороннего исследования считается согласован-

I

| 011)0801 | с |

| < | |

| о*е | |

| о4 с _ | |

| о’г | |

| 0*2 | |

| 011)01 | 0*2 |

| 0*2… | |

| 0*2 | |

| :о1Ш | 0*2 |

| 0*2 | |

| 0*2 | |

| :о: | 0*2 |

| 0*0 | |

| о‘е | |

| mim | о‘е |

| 8*2 | |

‘

Щ

т ^шшмщ щТ2т я «иам мрки Ю ’■ * ~ j at

©Cfl 90073-»$^ 13

Зев* Ms нбобрабатгааешх воверошоояях шатювок отстт шжт9 пузыра, раюжш» точвчвт шшвчавяя, шршзшаж шжмщвф ворювса&?ь0 ssmms тазами г юя, тбошш ж другие шханжадс-яю повреждения дошш быть удалат жшютй зачисткой® Гдубащ эатаеткя же дежка превшать пояоашш мввдсоанх отклонен.!! ва jpg шерп ш ше д&шш шшдщтъ за предаяьвва отклонения т разш]ж* указанные в чертежах* Параметр шероховатости поверхности всех зачищенных тшет5 в тон числе места радиусных переходов, должен бить ж© более Л8* 80 ш на базовой давне 8 ш.

На необрабатываемых поверхностях шташоэок допускает©® тешт ж белые пятна ж надоен без шероховатой Яоверошости м цвета побе-зтебШо

Щшшттдт% И© соглашению of срок парэшдр шероховатости

воваркностя жтшщтшж. мест должен бшь ше бшша М^-40 мш та базовой давне 2*5 ш,

3ef, Обрабатываем!» позерхтоста штамповок ж поковок ;тшш бшь чиотыма, т.е* ©зободншя ©т загрязнений, затдедащэдих оештр ЛОВврОКОСТИ.

Треаднн ж расслоения не /. — атод»

3,10® На обрабатнваемкх по^е&зжпях штамповок ж ножовок т доцуохдася пузыри, раиовянн, гочечтш включения, признает лак-ведая» иорнстоеть, ашош». закш, шятянв, швщтш3 тбошш ж

даете шзашчвокш поврадандя, асж sostpaissae тачистка нота-анвеет, что глу ж ‘ зшяетмш древншвет 2/3 припуска на меха-вжчезжуэ ©бработжу. Допускам — — ~ бел- пятна и подоен,

в гаже дата побешоетк,

Нршчангвг 1 одаа@ ©бшружваш указанных дефектов после »ш»с»1 ©брботкЕ ж ашдагоовааня шташов» я поковок брак ©xsoaarf эа счет 1фздаргжж-яэготозйг§хяе

OCT I шгз-a^v^f

3,11* Направление волокна должно соответственахь шяфауращш шташтвшо По контору штамповки возможны отклонения» обусловлен-ш& втором линии разъема штампа и соответственно текшем металла в обяой, а также локальным поворотом волокна у основания контурных элементов и относительно торца исходной заготовки.

Прострелы® не допускаются. Под «прготреюя/1 понимается дефект маирострухтурна заключающийся во взаимном смещении слоев металла при оформлении штамповки или в виде несяяовшостя металла с четкой границей раздела» пересекающей основание какого-либо элемента штамповки ( ребро, бобышка, выступ в т.я.).

3/12• Макхюструктура штамповок и поковок, гояташеыеш па мшгрошлафах ж изломах, не должна иметь трещин» ооажващонных неоднородностей»

ЗДЗ. На поверхности поперечных маврошлифо® ж изломов иш» повое ж шоковое при всесторонних или КОНТроЛЬШХ испытаниях до-пускается наличие неметаллических включений ж окжямх дяая суммарной площадь» до 20 т2 на ОД м2 площади маиродашф© ижк из- I лот я до 12 ms2 при площади макрошгафа или взлома швее ОД $? ш штрихов суммарной протяженностью до 50 ш яа ОД и? жщ* щбда шкрошжфа или излома и до 30 мм при шшмадя макрошш»-фа шт излома менее ОД м2; При этом махсштшъмш шзщадь неметаллических включений и окисных плен не должна быть белее 2 ш*, а протяженнЬсть штрихов не более 5 мм а 20 ш соответственно для I ж 2 груш контроля штамповок я яо -ковок*

Долустшые дефекты’ структуры штамповок я поковок я доля- |

ны выходить на окончательно обработанную у пифейош шаэрх — !

вооть детая!* |

SiffiSiELj

ЗД4# He поверхности шщжфв штамповок ж поковок до%#-кается наличие кщяшокрж&т&ллтестх зон при условии, есля из-шческие свойства этих зон соответствуют требованиям настоящего стандарта*

1фупнокристшр1етеская структура в технологическом припусш ж припуске на межмичесдую обработку, указанных в согласовашиак чертежах, не регдамевпдотея.

3*15. На поверхности ма1фошлифов штамповок и поковок дояре*

кается ивш жрушокртотадяическоро ©бода при уеловш msjt~ стам пережога» расслоений ж трещин в зоне 1фушнж зерен» Щрв величине крупнокристаллического ободка 10 мм и более ш двшш быть пржонтршшроваи да соответствие петазатыим ыежаштттж свойств, определяемых на образцах, шрезашвж из зон iфудшифке-талжческоро ободка® В случае, если механические свойства.. не удовлетворяют требованиям настоящего стандарта» штащогкн ж я§mi» ки бракуются.

3*16. Микроструктуре штамповок ж поковок »- . шша иметь

признаков перхоте сию**

3*17. В штампов*ад i поковках, подвергаемых ультразвуком®’

контролю, не допускаются- дефекты, выявляемые ультра;, псовым ахо-методом, амплитуда ахо-еигаала от которое п; п амшиту-да: зхенсигвала от коятрольных отражателей диаме^ лрпадов-

нь ж — табл. 5.

Кт, Ж ду&ипмт* Slue, 1*1 подлинник*

Тшбшт 5

| — тш пределы временного сопрев . ~ ■ — — ^ : |

| Вид полуфабриката | Масса, кг | Ежиш | »КГ1 | Ipoi ГОдГОЧ ,’ШС”8КТН | |||||

| Ламетр коштрс . | •о отрада толп. | Расстояние ■ГОГМ С,л- Актами, заве ж | Диаметр контрольного ОТ1 теля, ж | 1| t> не женность, же бода®, ж | |||||

| Максимально донустишй | Рвгжстрирувмый | ||||||||

| 1 тория контр- ля | 2 категория контроля | ||||||||

| I категория контроля | 2 ката- горжя контр | 1 категория гонтрата | 2 категория контроля | ||||||

| чтмиоаки | до ■200 | 3*2 | ^ Д | 2Д | 25 | 1,6 | 2,5 | 25 | |

| ев.200 до Ю00 | 3,2 | 3,5 | 2,0 | 2,5 | 25 | 2,0 | 2,5 | 25 | |

| св.1000 | — | 4,0 | — | 3*2 | 25 | — | 3,2 | 25 | |

| Покожж | до 500 | 2,0 | 3,2 | 1,6 | 2,5 | 25 | 1*6 | 2,5 | 25 |

| св.500 до 2000 | 2,5 | ‘3,5 | 2,0 | 2,5 | 25 | 2,0 | 2,5 | 25 | |

| св.2000 | 3,2 | 4,0 | 2,5 | 3,2 | 25 | 2,5 | 3,2 | 25 | |

| !Ч |

ОСТ I 90073-8§Стр. J$

г) изготовление штамповок с полностью механически обработай-вой поверхностью без травления;

д) параметр шероховатости поверхности зачищенных мест щтаи-nOBOKj

в) ужесточение норм допустимых неметаллических включений ж ©кисных плев;

ж) ограничение кр^нокристаллического ободка ж не допущение разнородной и крупнозернистой структуры;

з) ужесточение нор»! допустимых дефектов при ультразвуковом контроле;

и) эталоны макроструктуры;

к) необходимость проведения испытаний на определение показателя вязкости разрушения (Kjg кгс/мм3/2)» показателя сопротивления коррозионному растрескиванию ( бкр кгс/ш2), определение шшктропроводноста ( f’ кр» м/ом.мм2) и шлошкдош! усталости СМЦУ» кциклы).

Справочные значения указанных характеристик приводятся в приложениях I и 2 к стандарту.

4. ПРАША ПНПЖИ

4Л, Штамповки и поковки предъявляются к приемка партиями» составленными в зависимости от группы контроля в соответствии с требованиями табл, 8.

В партию входят штамповки и поковки одинакового шшенова-нш (изготовленные по одной технологии) и одинакового состояния материала»

*шжшт жш

-хет тшмшМшШж зашлю вавхооо шттътшж, апсайтщ *g#f

вюйЛюощ1ё4 щхЖжт ж ялового хиноэмшвхш ioi€ea:ais!’ 9оя4ЭГ9£В8вро а шшш fofflfo жевъЖвйш a lotreoorales яшшош ая -яттт та жшошвяй жшЗЬш вш8eo»гшiИшol:»‘llзгsяэI»5, ®g

esrfiitess3-.0iirtiiw£3ffl даште -opedx ©издоавглооо ш шшойшгейлнсшвйп лвМр ©шиш istt® т>% ■?тятъ£ ‘!йи ®мя^р,И:0€к^а^ш»о,.уон1о я’-тте*’ ~*т ^тмо-ш ■(Штс ж ютежсов^жйж ж «в’ жоп ж ‘кввЬщют яягюэсиг вж&т^ Щ ««отшйьшйй: *jh sz otf wooes яШ&1 Щювдяоп я яогошеш шМеп виветоиюжшюа roMesaftot^inroupedteoa вкоавхоо о *г

*мДОИвв&э

тМштжш вяш&ояттоэ т ттойшж®1тот1п хэЯ£р шжтш шя

влорвйрошйвх-айгта те

Сущность технологии

Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп. При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы. Таким образом, внутренняя поверхность штампа формирует замкнутую полость (ручей), конфигурация которой полностью соответствует форме готового изделия.

Так выглядит нижняя часть простого одноручьевого штампа

Горячая объемная штамповка (ГОШ) выполняется на металлических брусках различного профиля – квадратного, прямоугольного, круглого или периодического. В отдельных случаях производство готовых изделий по технологии горячей штамповки может выполняться из сплошного металлического прутка. Изначально его часть формируется в поковку с требуемыми геометрическими параметрами, а затем ее отделяют при помощи резки. Однако, как правило, заготовки для горячей штамповки нарезают из металлического прутка.

Наибольшую эффективность штамповка деталей, предполагающая их предварительный нагрев, демонстрирует при серийном и массовом производстве. В частности, в использовании данной технологии для производства металлопродукции крупными и массовыми сериями есть целый ряд преимуществ.

- Отходы металла, из которого производится продукция, уменьшаются.

- Увеличивается производительность труда.

- При помощи данной технологии можно изготавливать изделия даже очень сложной конфигурации.

- Готовые изделия, полученные методом горячей штамповки металла, отличаются не только особой точностью геометрических параметров, но и высоким качеством поверхности.

Схема технологического процесса изготовления детали типа «шатун» методом горячей объемной штамповки

Технологический процесс горячей штамповки включает в себя большой перечень операций, выполняемых начиная с момента загрузки детали из металла в зону обработки и заканчивая выгрузкой из оборудования готового изделия. Проектирование такого процесса подразумевает соблюдение следующего алгоритма:

- выбрать метод, по которому будет изготовляться изделие: на штампах с открытым или закрытым ручьем;

- разработать подробный чертеж готовой поковки;

- установить, за сколько переходов можно сделать готовое изделие;

- для каждого перехода разработать чертеж формируемой поковки;

- в зависимости от требуемой мощности для каждого этапа технологического процесса выбрать соответствующее оборудование и сформировать штампы;

- перед горячей штамповкой нагреть заготовку, выбрав способ нагрева и режимы его выполнения;

- в зависимости от требований к качеству готового изделия определить перечень финишных операций, которым будет подвергнута поковка.

На завершающей стадии разработки технологического процесса необходимо выполнить расчет его экономических и технических показателей.

Преимущества и недостатки горячей объемной штамповки

Обработка металла, выполняемая методом горячей штамповки, может осуществляться по различным технологиям, особенности реализации которых зависят от целого ряда параметров: типа используемого оборудования, геометрических параметров и материала изготовления формируемого изделия. По технологии ГОШ можно изготавливать следующие типы деталей.

Удлиненные

В качестве таких изделий могут выступать валы различного назначения, шатуны, рычаги и другие детали подобной конструкции. Для их производства используют штамповочный пресс. Обрабатываются они методом горячей штамповки плашмя, при этом исходная заготовка подвергается операции протяжки. Заключительным этапом производства является фасонирование методом свободной ковки, выполняемое в заготовительных вальцах ковочных вальцов.

Дисковые

Это шестерни, фланцы, ступицы, крышки и другие детали круглой или квадратной конфигурации, отличающиеся относительно небольшой длиной. Чтобы изготовить продукцию данного типа, используют технологию осадки, которая выполняется в торец обрабатываемой заготовки. Для реализации такой технологии требуется использовать штамповочные переходы.

Примеры изделий, изготовленных методом горячей объемной штамповки

Обработка цветных металлов и сплавов давлением

ШТАМПОВКА

§ 105. ШТАМПОВОЧНЫЕ ОПЕРАЦИИ И ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ

Штамповочные операции

Штамповка является наиболее распространенным способом обработки металлов.

Из латуни, алюминия и его сплавав штамповкой получают посуду, различные детали в самолетостроении, точном машиностроении, приборостроении, аппаратостроении и в других отраслях промышленности, применяющих цветные металлы и их сплавы.

Штамповку деталей производят в горячем и холодном состоянии при помощи штампов на винтовых фрикционных и кривошипных прессах простого и двойного действия.

Горячая штамповка при обработке цветных металлов и сплавов имеет значительно менее широкое распространение, чем холодная. Поэтому ниже описаны главным образом процессы холодной штамповки, а вопросы горячей штамповки рассмотрены лишь попутно.

Холодная штамповка может производиться как из листового материала (заготовки) —листовая штамповка, так и из катаного, тянутого или прессованного прутка (объемной заготовки) — объемная штамповка.

В зависимости от способа действия внешних сил на металл и характера производимой ими деформации (работы) холодную штамповку разделяют на разъединительные, формоизменяющие и комбинированные операции.

К разъединительным операциям (группа резки) относятся следующие: отрезка (разъединение по незамкнутому контуру), вырубка (полное отделение металла по замкнутому контуру -движения проволоки 10—12 м/мин) — 760—800°. отделение металла), зачистка и просечка (разъединение неметаллических материалов по замкнутому контуру при помощи просечных — ножевых штампов).

В раздел формоизменяющих операций, связанных с обработкой листовой заготовки (листовая штамповка), входят гибка и закатка края, вытяжка и протяжка (с утонением боковых стенок), рельефная штамповка, форм о в к а, обжим и отбортовка. Сюда же относятся и прессовочные операции (объемная штамповка): чеканка, высадка и др.

Комбинированная штамповка представляет собой совмещение в одной операции двух или нескольких технологически различных операций штамповки, например: отрезка и гибка, вырубка и вытяжка, вытяжка и рельефная штамповка и т. д.

К разделу комбинированной штамповки можно также отнести и группу сборочно-штамповочных операций, основанных на применении процессов гибки, формовки или прессовки.

Цветные металлы, применяемые при штамповке

Для штамповки изделий из цветных металлов наибольшее распространение получили медь, алюминий, никель и их сплавы.

Из медных листов штампуют главным образом электротехнические изделия.

Широкое распространение в промышленности получили медноцинковые сплавы — латуни марок Л90 (томпак), Л80 (полутомпак), Л68, Л62, ЛС59-1. Латуни марок Л68 и Л62 в силу их высоких пластических свойств применяют для глубокой вытяжки. Из них штампуют электротехнические изделия, детали часов, гильзы, посуду и др. Латунь ЛС59-1 хорошо обрабатывается давлением в горячем состоянии, несколько хуже в холодном.

Листовой цинк применяют для изготовления игрушек.

Сплавы меди с оловом, никелем, алюминием, так называемые бронзы, применяют для холодной штамповки. В этом случае используют только бронзы, содержащие до 7% Sn. Бронзы марок БрОЦ4-3 и БрОФ6,5-0,25 применяют главным образом для штамповки плоских пружин электротехнических приборов и телефонных аппаратов. Из алюминиевых (безоловянистых) бронз в холодной штамповке используют бронзы марок БрА5 и БрА7. Из бронзы БрА5 штампуют мелкую разменную монету (достоинством от 1 до 5 коп.); бронза БрА7 применяется для изготовления специальных пружин.

Никель обладает высокой прочностью и хорошей пластичностью как в горячем, так и в холодном состоянии. Он имеет также высокую химическую стойкость, поэтому его используют для изготовления лабораторных приборов, -всевозможной химической посуды и т. д.

Из никелевых сплавов широко используют для холодной штамповки мельхиор и нейзильбер; монель-металл находит несколько меньшее применение. Мельхиор и нейзильбер применяют для изготовления электротехнических приборов, деталей часов, ювелирных изделий, столовых приборов и т. д.

Алюминий и его сплавы благодаря особым свойствам (легкости, хорошей тепло- и электропроводности, сопротивляемости коррозии, пластичности) получили весьма широкое применение в промышленности. Из алюминия изготовляют всевозможные детали автомобилей и самолетов, детали аппаратов, полые тонкостенные цилиндры, кухонную посуду и др. Из алюминиевых сплавов наибольшее распространение получил дуралюмин, который широко используют в самолетостроении, при изготовлении деталей моторных лодок, приборов и посуды. Сплав марки АМц применяют для изготовления чайных и столовых ложек.