Шиномонтажный станок своими руками

Для изготовления станка потребуются следующие материалы и инструменты:

- Электродрель.

- Сварочный аппарат.

- Шлифмашинка с абразивным кругом.

- Прямоугольная стальная труба.

- Круглая труба 1,5 метра, диаметром 2 дюйма.

- Старая колесная ступица.

- Стальной лист не менее 4 мм толщиной.

- Пруток диаметром 20 мм.

Все устройство состоит из 2-х частей: отбивка борта и монтаж шины.

Основание рамы делается из профиля прямоугольного сечения.

Круглая 2-дюймовая труба крепится к перемычке сваркой на расстоянии 30 см от края. Высота должна быть около 150 см. Чтобы усилить прочность сварных швов, можно использовать треугольные косынки. Для возможности установки колеса приваривается ступица на высоте пояса человека.

Верхний край трубы должен располагаться над колесом на расстоянии 30 см. Под ступицей необходимо приварить кронштейн для фиксации устройства отбивки. Он делается из листа железа, в котором сверлится отверстие. Труба, которая будет играть роль рычага, должна иметь достаточный диаметр, чтобы в нее можно было воткнуть рычаг-удлинитель. Наконечники для него должны быть из стального круга 20 мм в диаметре.

Они делаются путем выпиливания шлифовальной машинкой, либо вытачиваются на токарном станке.

Все размеры наконечников указаны на фотографиях.

Демонтаж шины

Чтобы снять резину с диска действуйте в следующем порядке:

- Очистите колесо и спустите воздух.

- Постелите мягкий коврик на низ станка, чтобы диск не повреждался. Положите колесо.

- Поднимите отбойник и установите лапку на бок шины к ободу.

- Смажьте посадочное место раствором мыла.

- Рычагом край покрышки отсоедините по всей окружности колеса.

- Аналогичную работу сделайте, перевернув колесо.

- Установите колесо на ступицу и закрепите болтами.

- Приподнимите монтажкой край покрышки и введите под него наконечник.

- Край диска промажьте мыльным раствором.

- Снимите борт покрышки, потянув рычаг с упором в трубу.

- Вытащите камеру.

- Монтажной лопаткой поднимите другой борт, установите под него рычаг и демонтируйте шину.

Технология обработки труб и арматуры

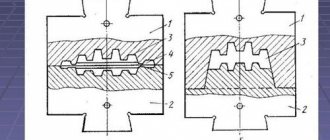

Отбортовку труб и патрубков для разъемных соединений трубопровода со свободными фланцами осуществляют на токарных, трубонарезных станках или на прессах путем штамповки. Сущность процесса отбортовки на токарных и трубонарезных станках заключается в том, что отбортовываемую трубу закрепляют на оправке в патроне станка, а пуансон-развальцовку (давильник) закрепляют в резцедержателе суппорта. В процессе отбортовки труба вращается. Для снижения усилий отбортовку в большинстве случаев выполняют при нагреве концов труб газовыми горелками или токами высокой частоты.

Отбортовку концов труб целесообразно осуществлять при централизованном изготовлении узлов трубопроводов непосредственно в условиях трубозаготовительного цеха.

Отбортованные патрубки (укороченные) изготовляют на специализированных заводах из круглой листовой заготовки путем вырезки отверстия и его отбортовки.

Отбортовку отверстий в трубах для приварки штуцеров тройниковых соединений выполняют с помощью винтовых или гидравлических приспособлений. Отбортовку отверстий в трубах под штуцера рекомендуется осуществлять при соотношении наружных диаметров штуцера и трубы 0,8 и менее. При отбортовке штуцеров в трубах сначала вырезают отверстие (часто делают овальное отверстие), затем в трубу устанавливают конусный пуансон и соединяют его с тягой. После этого место отбортовки подогревают до 950—1000° С газовыми горелками. Вращением ходового винта или подачей давления в гидродомкрат протягивают пуансон через отверстие, не прерывая подогрева. Отбортовку заканчивают при температуре не ниже 700° С (темно-вишневый цвет). Нагревать надо участок, представляющий собой площадь круга диаметром, равным 1,5 диаметра штуцера.

Сменный пуансон подбирают в зависимости от требуемого внутреннего диаметра отбортованного штуцера. Кромку штуцера после отбортовки обрабатывают под сварку. На многих судостроительных заводах отбортовку концов труб диаметром 14—300мм под свободные фланцы, а также обжатие и раздачу концов труб под переходные соединения выполняют на специальных прессах ПГ-25, ПГ-50 и ПГ-100 с давлением рабочего плунжера соответственно 25, 50 и 100 тс. На данных прессах можно выполнять отбортовку концов труб по фаске приваренного фланца или упорного кольца, отбортовку концов стальных, медных, алюминиевых труб под свободные фланцы; раздачу и обжатие концов труб под переходные соединения; подрезку торца труб под сварку встык; проточку привалочной поверхности и уплотнительных канавок на фланцах и опорных кольцах.

В зависимости от характера выполняемой операции на прессе в хвостовике плунжера нажимного устройства устанавливают необходимый сменный инструмент. Подрезное устройство с резцом, закрепленным в планшайбе, установлено в поперечных направляющих.

- Назад

- Вперед

Особенности технологии

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. , предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Перфорированный металлический лист получается в результате вырубки отверстий на координатно-пробивном прессе

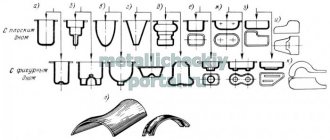

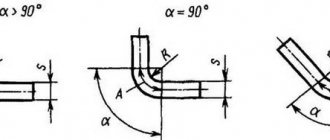

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

Технология T-DRILL для отбортовки торцов труб под фланец

Метод отбортовки торцов труб под фланец был разработан в начале 1970-х годов, а в 1980-х фирма T-DRILL развила ещё одно направление – Бесстружечную резку труб , а также разработала первые станки для соединений труб накидными фланцами. Отбортовка труб под фланец исключает необходимость отдельной приварки торца за счёт того, что происходит формовка торца из материала самой трубы. Свободные фланцы накидываются на трубу перед отбортовкой. Станок F-400 T-DRILL для отбортовки торцов труб под фланец:

Сегодня T-DRILL производит несколько разных моделей таких станков для работы с трубами из чёрной и нержавеющей стали, меди и медно-никелевого сплава диаметром от 21,3 до 419 мм. Список референций станков данной серии по миру насчитывает уже более сотни наименований предприятий самого широкого профиля.

ПРЕИМУЩЕСТВА ТЕХНОЛОГИИ T-DRILL ДЛЯ ОТБОРТОВКИ ТОРЦОВ ТРУБ:

— Уменьшает стоимость изделия, исключая необходимость монтажа приварных фланцев и рентгеновской дефектоскопии швов — Простая регулировка ширины отбортовки — Универсальный рабочий инструмент под все типоразмеры — Станки работают без смазки, при формовке нет трения инструмента и нагрева от трения — Ускорение производства: отбортовка трубы под фланец занимает от 1 до 3 минут — Высокоточный результат с высоким повторяющимся качеством, что даёт отсутствие рисков сварочных трещин и напряжения материала — Применение накидных фланцев значительно упрощает монтаж соединений — На станках можно производить как холодную, так и горячую отбортовку под накидной фланец — Метод формовки приемлем для прямых и изогнутых труб, участок трубы для зажима сведён к минимуму — Станки легки в обращении и требуют минимум обслуживания

Станки T-DRILL отбортовывают торцы труб под фланец напрямую из самой трубы – это экономит до 40% времени и стоимости, в сравнении со стандартным способом приварки торца с готовой отбортовкой. Для этого используется специальная технология фланцевого соединения (Van Stone), которая достигается методом раскатки T-DRILL. Отбортовка торца может быть с гладкой, либо с рифлёной поверхностью, для лучшего соединения с прокладкой между ней и фланцем. Ещё одна возможность инструмента – раздача торца трубы и снятие фаски. Свободный (накидной) фланец с отбортовкой, соединение труба-патрубок с помощью горловин T-DRILL:

Отбортованные торцы труб, между которыми находится прокладка, соединяются свободными фланцами с помощью болтов. Свободные фланцы упрощают сборку трубопровода и позволяют избежать сварки, что снижает стоимость конечного изделия.

ОТБОРТОВКА ТОРЦОВ ТРУБ ПОД ФЛАНЕЦ НАХОЛОДНО И С НАГРЕВОМ:

Как правило, отбортовка нахолодно используется для нержавеющих труб, мягких сталей и медных сплавов. Толщина стенки при этом может составлять до ~ 6 мм, в зависимости от материала и диаметра. При потребности дополнительной термической обработки, станок T DRILL можно оснастить блоком для нагрева, работающим и до отбортовки торца, и после. Отбортовка и раздача торца труб с нагревом:

Отбортовка с нагревом используется для чёрных сталей, если толщина стенки превышает лимит, или при другой необходимости. Торец трубы нагревается до 900 – 950ºC с целью уменьшить необходимые для отбортовки усилия. В таком случае, термическая обработка после отбортовки уже не требуется. Нагрев производится автоматически, с помощью газовой горелки, которая может быть интегрирована в станок T DRILL. Толщина стенки при нагреве может составлять до 9 мм. Для облегчения работы станка и требуемых усилий есть возможность предварительного нагрева нержавеющих труб до 200 – 300ºC. Технология T-DRILL для отбортовки под фланец применяется для следующих отраслей производства: — Комплекс ОВК — Насосы и котельные — Сантехника — Судостроение — Общие изделия из труб — Специальные системы

Разбортировка кувалдой

Наиболее распространенным способом разбортовки колес стал ударный. В нем применяется металлический уголок, кувалда или большой молоток. Таким методом пользовались слесари шиномонтажных мастерских и водители, когда не было специальных приспособлений.

Внимание! Уголок не должен иметь острых кромок, чтобы не повредить резину.