Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Изготовление металлических деталей при помощи холодной штамповки занимает большую часть в технологии обработки материалов и часто применяется в разных отраслях промышленного производства. В основе метода лежит пластическое деформирование поверхностей без их дополнительного предварительного нагрева. Применение специального оснащения в виде штампов позволяет получить детали практически любой формы и размера.

- горячий. Подразумевает предварительное нагревание заготовок;

- холодный. Перед штамповкой заготовки не нагреваются.

Горячее штампование применяется для материалов, не обладающих высокой пластичностью. Данный метод обработки чаще всего используется при производстве заготовок небольшими партиями из металлического листа, имеющего толщину 5 мм. При изготовлении деталей возникает необходимость применения больших допусков. При их остывании происходит коробление и другие негативные процессы, влияющие на размеры будущей заготовки.

При выполнении холодного штампования используется специальная оснастка. В процессе обработки материал дополнительно упрочняется, но теряется его пластичность. Чтобы предотвратить повышение хрупкости готовых изделий, их дополнительно подвергают рекристаллизационному отжигу.

Конструирование штампов

В данном разделе содержатся указания по расчету и конструированию штампов для холодной листовой штамповки: разделительных (вырезных, пробивных, зачистных) и формообразующих (гибочных, вытяжных, разбортовочных, обжимных и чеканочных) для металлов, неметаллических материалов и слоистых пластиков.

Также в раздел включены расчеты на прочность основных деталей штампов, расчёты тарельчатых, кольцевых и цилиндрических пружин и основные сведения по выбору прессов.

В приложениях приведены данные о материалах, применяемых для холодной штамповки, сведения по отжигу, травлению и применению смазок при вытяжке, а также примеры расчетов штампов различных видов.

- Общие сведения

- Материалы, применяемые для изготовления штампов Материалы для пуансонов и матриц

- Материалы для прочих деталей штампов

- Определение рационального раскроя полосы (ленты)

- Выбор конструкции разделительного штампа и типа блока

- Назначение и область применения зачистных штампов

- Определение длины развертки при гибке

- Классификация вытяжных штампов

Похожие записи:

Нет похожих записей.

Особенности технологии холодного штампования

Технология штамповки холодным способом подразумевает обработку заготовок с изменением их формы и размеров, но с сохранением других геометрических характеристик.

В качестве сырья для получения необходимых изделий используются полосы, лента или листы, полученные из легированных низкоуглеродистых сталей. Могут применяться сплавы алюминия, меди, латуни, магниевые, титановые или другие высокопластичные составы. Это связано с тем, что такие материалы легко поддаются деформации.

Перечень выполняемых операций во время штампования

В процессе холодной штамповки металла выполняются различные операции, которые помогают придать изделию требуемых характеристик. Они могут быть разделительными и формоизменяющими. В первом случае поверхность материала частично отделяют по указанному контуру. К разделительным операциям относят:

- резка. Отделение части заготовки по прямой или фигурной линии при помощи пресса в виде ножниц;

- пробивка. Выполняется для создания в детали отверстия необходимой формы и размера;

- вырубка. Готовая деталь имеет вид замкнутого контура.

Классификация основных операций штамповки

Формоизменяющие операции при штамповке подразумевают изменение формы или размеров заготовки из листового металла путем перемещения ее частей определенным способом. При этом не происходит физическое разрушение детали. К самым распространенным формоизменяющим операциям относят:

- вытяжка. Относится к объемной штамповке, при помощи которой получают полые детали разной формы (конуса, цилиндра, полусферы, куба);

- гибка. С помощью такой штамповки изгибу листового материала придается практически любая форма;

- рельефная формовка. Подразумевает локальные изменения при сохранении конфигурации самой заготовки;

- холодная высадка. Позволяет получить деталь нужной длины с увеличением ее диаметра.

Возможно штампование комбинированным способом, подразумевающим разделение и формообразование детали.

Дополнительные операции, выполняемые в процессе штампования

Отжиг стали для штамповки

В процессе холодной штамповки металла его могут подвергать некоторым вспомогательным операциям, позволяющим повысить эксплуатационные качества полученных изделий. К таким относят отжиг и травление. С их помощью улучшаются механические характеристики, и увеличивается срок службы деталей.

Для улучшения износостойкости металла его обрабатывают специальными защитными покрытиями.

При объемной штамповке выполняется перечень операций, позволяющих улучшить механические характеристики изделий из металла:

- предварительная термическая обработка металла для снижения его прочности;

- подготовка поверхности к основным работам;

- непосредственно обработка металла.

Лекция 12. Холодная штамповка

Лекция 12. Холодная штамповка

Холодной называют штамповку без нагрева заготовок. Ее разделяют на объемную и листовую.

1. Холодная объемная штамповка (ХОШ)

Холодная объемная штамповка позволяет почти полностью исключить обработку резанием. Основные виды холодной объемной штамповки: выдавливание, высадка, объемная формовка и калибровка (чеканка). Холодное выдавливание аналогично прессованию, а холодная высадка, объемная формовка и калибровка аналогичны соответствующим процессам горячей объемной штамповки. Но они обеспечивают достижение большей точности и более качественной поверхности деталей (шероховатость поверхности 0,4 мкм, допуски 0,02–0,05 мм).

В качестве заготовок для ХОШ чаще всего применяют прутковый материал из углеродистых, легированных сталей, цветных металлов и их сплавов, обладающих в холодном состоянии необходимой пластичностью. Большое значение имеет подготовка поверхности заготовок: удаление загрязнений, поверхностных дефектов и т. д.

Штамповку осуществляют в тех же штампах, которые применяются для горячей обработки.

Выдавливание

Выдавливание

– образование заготовки путем пластического течения материала в полости штампа.

Различают прямое, обратное, боковое и комбинированное выдавливание.

Рис.1. Схемы выдавливания

При прямом

выдавливании металл течет из матрицы в направлении, совпадающем с направлением движения пуансона (рис.1а, б). Этим способом можно получить детали типа стержня с утолщением, трубки с фланцем, стаканы с фланцем.

При обратном

выдавливании металл течет в направлении, противоположном направлению движения пуансона, в кольцевой зазор между пуансоном и матрицей для получения полых деталей с дном (рис. 1в).

При боковом

выдавливании металл течет в боковые отверстия матрицы под углом к направлению движения пуансона (рис.1г). Таким образом, можно получить детали типа тройников, крестовин и т. п.

При комбинированном

выдавливании металл течет по нескольким направлениям (рис.1д). Возможны сочетания различных схем.

Пластическое деформирование выдавливанием происходит в условиях неравномерного всестороннего сжатия и обеспечивают высокую степень деформации.

Из-за высокой стоимости штампов выдавливание целесообразно применять в условиях крупносерийного и массового производства.

Холодная высадка

Высадка

– образование на заготовке местных утолщений требуемой формы в результате осадки ее конца. Применяется при изготовлении широкого ассортимента деталей в массовом производстве: болтов, винтов, гаек, заклепок, гвоздей, спиц и т. д.

Исходной заготовкой служат проволока или прутки. Выполняют высадку на холодно-высадочных автоматах

.

В первом переходе ролики 2 подают пруток 1 до упора 4, после чего матрица 3 перемещается на позицию высадки, отрезая от прутка мерную заготовку.

Во втором переходе ударом высадочного пуансона 5 производится высадка головки. После возвращения пуансона в исходное положение заклепка выталкивается толкателем 6, который также возвращается в исходное положение, а матрица вновь уходит на линию подачи.

Расчет числа переходов высадки производится в основном по соотношению длины высаживаемой части и диаметра заготовки, которое характеризует устойчивость к продольному изгибу. При используют один переход, при– два перехода, при– три перехода. При большом количестве переходов происходит упрочнение металла, поэтому требуется отжиг.

Производительность автоматов достигает 400 изделий в минуту. По сравнению с изготовлением резанием высадка обеспечивает до 30–40% экономии металла.

2. Листовая штамповка

Листовая штамповка

– способ изготовления плоских и объемных тонкостенных изделий из заготовки в виде ленты, полосы, рулона.

Характеризуется высокой производительностью, стабильностью качества и точности, низкой себестоимостью изготовляемых деталей, возможностью полной автоматизации. Производительность листовой штамповки – до 40 тысяч деталей в смену.

Толщина заготовки при листовой штамповке обычно не более 10 мм, но иногда может превышать 20 мм, в этом случае штамповка осуществляется с предварительным подогревом до ковочных температур.

При листовой штамповке используют: низкоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы на их основе, драгоценные металлы, а также неметаллические материалы: органическое стекло, фетр, целлулоид, текстолит, войлок и др. Используется также биметаллический и многослойный лист.

Операции листовой штамповки подразделяются на разделительные и формоизменяющие.

В разделительных операциях этап пластического деформирования материала обязательно завершается его разрушением. К разделительным операциям относят:

1. Отрезка

– полное отделение части заготовки по незамкнутому контуру путем сдвига. Отрезка осуществляется на ножницах с параллельными ножами, с наклонно расположенными ножами (гильотинные), с помощью дисковых ножей, с помощью отрезных штампов.

Рис.2. Схемы отрезки: а) наклонно расположенными ножами б) дисковыми ножами

В ножницах с прямолинейным движением ножей (рис.2а) в боковых направляющих станины вверх и вниз перемещается ползун с укрепленным на нем верхним ножом; нижний нож укреплен неподвижно в станине. Подъем и опускание верхнего ножа осуществляется кривошипно-шатунным механизмом. Разрезаемый лист укладывается на стол ножниц и прижимается к нему пневматическим или гидравлическим прижимами. В гильотинных ножницах режущие кромки ножей с целью уменьшения усилия резания наклонены друг к другу под углом створа =1–5о. Лист подают до упора, определяющего ширину отрезаемой полосы В

. Длина отрезаемой полосы L не должна превышать длины ножей.

Усилие резания определяется по формулам:

-для ножниц с параллельными ножами

-для гильотинных ножниц

где: В

–длина линии отреза, мм;

S

–толщина материала, мм; –сопротивление срезу, равное 0,8–0,9 предела прочности материала; – угол скоса верхнего ножа.

Ножницы с вращательным движением режущих кромок – дисковые (рис.2б). Применяются для разрезания листовых полос неограниченной длины, а также для резки по криволинейному контуру. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки под действием сил трения. Режущие кромки ножей заходят одна за другую, это обеспечивает прямолинейность линии отрезки. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть в 30…70 раз больше толщины заготовки, увеличиваясь с уменьшением коэффициента трения.

2. Вырубка

– отделение части заготовки по замкнутому контуру, при этом отделяемая часть является изделием.

Пробивка

– отделение части заготовки по замкнутому контуру, при этом отделяемая часть является отходом.

Основным технологическим параметром операций является радиальный зазор между пуансоном и матрицей. Зазор назначают в зависимости от толщины и механических свойств заготовки, он приближенно составляет . Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке – за счет увеличения отверстия в матрице.

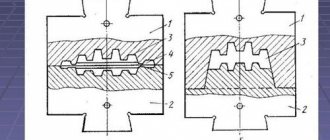

Рис.3 Схема процессов вырубки (а) и пробивки (б)

1 – пуансон, 2 – матрица, 3 – изделие, 4 – отход

При штамповке мало — и среднегабаритных деталей из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки. В отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента).

Расположение контуров смежных вырубаемых заготовок на листовом материале называется раскроем

. Часть заготовки, оставшаяся после вырубки –

высечкой.

Высечка составляет основной отход при листовой штамповке. Тип раскроя следует выбирать из условия уменьшения отхода металла в высечку (рис. 4).

Рис.4. Примеры раскроя материала с перемычками (а) и без перемычек (б)

Экономия металла может быть получена: уменьшением расхода металла на перемычки, применением безотходного и малоотходного раскроя, повышением точности расчета размеров заготовки и уменьшением припусков на обрезку.

Усилие вырубки или пробивки определяется по формулам:

— для круглого контура ;

— для произвольного контура ,

где: L

–длина линии реза или периметр вырубки;

S

– толщина заготовки;

d

–диаметр вырезаемого отверстия; –сопротивление срезу.

Формоизменяющие операции – это операции, посредством которых плоская заготовка превращается в пространственную деталь требуемой формы без изменения толщины материала. Основные формообразующие операции: гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка.

1. Гибка

– образование или изменение углов между частями заготовки или придание ей криволинейной формы. Гибку производят в штампах, а также вращающимися фигурными роликами, играющими роль матрицы, на профилегибочных станах.

Рис.5. Схема гибки

1–матрица, 2–заготовка, 3–пуансон, –угол гибки, NN

– нейтральный слой,

R

–радиус скругления

В местах изгиба наружные слои заготовки растягиваются, а внутренние – сжимаются. Между ними расположен нейтральный слой NN

, не испытывающий ни растяжения, ни сжатия. По развернутой длине нейтрального слоя определяется размер заготовки до гибки.

Гибка осуществляется в результате упругопластической деформации. при которой наряду с пластической происходит значительная упругая деформация металла. Поэтому после гибки растянутые и сжатые слои металла стремятся возвратиться в исходное положение. Вследствие этого форма детали после гибки не будет соответствовать форме штампа на величину угла пружинения, который необходимо учитывать при изготовлении инструмента. Угол пружинения равен 1–8о.

С уменьшением радиуса скругления пуансона R возрастает вероятность образования трещин, идущих от наружной поверхности в толщину заготовки, поэтому в зависимости от пластичности металла .

Усилие гибки определяется по формуле:

,

где: В

–ширина заготовки,

S

–толщина металла.

2. Вытяжка

– образование полого изделия из плоской или полой заготовки. Вытяжку осуществляют в вытяжных штампах на кривошипном прессе (рис.6).

Вырубленную заготовку диаметром укладывают на плоскость матрицы. Пуансон надавливает на заготовку, и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали. Диаметр вытягиваемого изделия .

Рис.6. Схема вытяжки

Формоизменение при вытяжке оценивают коэффициентом вытяжки , который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8–2,1.

При возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с определенным усилием. Давление прижима составляет 1–3 МПа. Опасность разрушения заготовок устраняют также скруглением кромок пуансонов и матриц и применением правильно подобранных смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

Различают вытяжку без утонения стенки и с утонением стенки. Вытяжкой без утонения стенки

получают полую деталь из листа без изменения его толщины. Это достигается тем, что зазор мезду пуансоном и матрицей принимается равным . При производится

вытяжка с утонением стенки

, при которой длина полой детали увеличивается за счет утонения боковых стенок. Допустимое уменьшение толщины стенок за один проход составляет 40–60%.

Детали с большим формоизменением заготовки получают за несколько операций вытяжки с постепенным уменьшением диаметра полой детали и увеличением ее высоты. При последующих переходах .

Промежуточный отжиг для устранения наклепа позволяет увеличить КВ до 1,4-1,6.

3. Отбортовка

–образование борта (горловины) вокруг отверстия в заготовке.

Рис.7. Схема отбортовки

1–изделие; 2–заготовка; 3–пуансон; 4–матрица

Операция характеризуется коэффициентом отбортовки

,

где; dО

–диаметр отверстия в плоской заготовке. Во избежание образования продольных трещин необходимо, чтобы

КО

=1,2–1,8. При отбортовке мелких отверстий стремятся совмещать отбортовку с пробивкой.

Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки или сборки, а также для увеличения жесткости конструкции при малой ее массе.

4. Обжим

– уменьшение периметра поперечного сечения концевой части полой заготовки.

Рис.8. Схема обжима

Производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 8).

Операция характеризуется коэффициентом обжима . Во избежание образования продольных складок в обжимаемой части необходимо, чтобы КО

=1,2–1,4. Для большего формообразования делают несколько последовательных операций обжима.

5. Раздача

– увеличение периметра поперечного сечения концевой части полой заготовки. Раздача – операция, противоположная обжиму.

Инструмент и оборудование для листовой штамповки

В качестве инструмента при листовой штамповке используют штампы. По технологическому признаку различают штампы простого, последовательного и совмещенного действия. Штампы простого действия – однооперационные, штампы последовательного и совмещенного действия – многооперационные.

В штампе простого действия

за один ход ползуна выполняется одна операция.

В штампе последовательного действия

за один ход ползуна выполняется одновременно две или большее число операций в различных позициях, а заготовка после каждого хода пресса перемещается на шаг подачи.

В штампе совмещенного действия

за один ход ползуна пресса две и большее число операций выполняются в одной позиции без перемещения заготовок в направление подачи.

Холодную листовую штамповку осуществляют в основном на кривошипных прессах. Для крупногабаритных изделий из толстых листов применяются гидравлические прессы.

Оборудование для холодного штампования

Холодное штампование металла осуществляется при помощи специального оборудования. Для обработки деталей применяется штамповочный пресс, который может быть механическим (эксцентриковые, с кривошипно-шатунным механизмом) или гидравлическим.

Особенности устройства и работы пресса кривошипного типа

Общий вид кривошипного пресса

Листовая штамповка, подразумевающая вырубку, вытяжку, пробивку металла, проводится на прессах кривошипного типа. Он имеет электрический привод.

Основным действующим элементом пресса является кривошипный вал. Он движется за счет передачи вращения от маховика электродвигателя через зубчатый механизм. В результате ползун кривошипа осуществляет возвратно-поступательные действия, что запускает штампование.

Основные узлы кривошипного пресса изготовляются из высокопрочной стали. Они дополнительно укрепляются, что придает оборудованию повышенную жесткость.

Устройство гидравлического пресса

Гидравлические прессы преимущественно используются для проведения объемной штамповки методом продавливания.

Устройство гидравлического пресса

Принцип действия такого оборудования довольно прост:

- работа пресса обеспечивается давлением жидкости, которая размещается в двух специальных емкостях с поршнями;

- резервуары соединены между собой при помощи трубки;

- давление, возникающее в процессе ее передвижения жидкости по емкостям пресса, передается на ползун;

- за счет смещения ползуна осуществляется холодное штампование.

Как происходит изготовление штампов для проведения холодной штамповки?

Технология холодной листовой штамповки

Штампом называют специфический вид оснастки, которая активно используется в процессе листовой штамповки. Он непосредственно воздействует на материал, деформируя его. После обработки металл приобретает такую же форму, какая характерна для рабочей части штампа. Данный инструмент устанавливается на специальные молоты и прессы, приводящие его в действие.

Штамп состоит из двух частей – матрицы и пуансона. Последний элемент закрепляется на специальном ползуне, за счет которого осуществляется движение инструмента. Деформация металла происходит в момент прижимания пуансона к матрице.

Этапы производства штампов для холодного штампования

К процессу создания эскизов штампов и их непосредственному изготовлению предъявляются высокие требования. От качества полученной оснастки зависит правильность формировки самых изделий и их качество. Обычно изготовление штампов происходит в такой последовательности:

Холодная объемная штамповка

- Составляется эскиз штампа с учетом всех представленных требований.

- При помощи специальной компьютерной программы создается схема штампа.

- Определяется рациональность полученного оснащения, при необходимости проводится корректировка эскиза.

- Определяются места, где в дальнейшем будут сформированы отверстия необходимого размера и формы.

- После согласования чертежей непосредственно приступают к изготовлению штампа.

Заготовки, изготовленные из металла, будут правильно обработаны методом холодного штампования, если эффективно подобрать все оснащение. Штампы – это один из главных элементов, влияющих на качество проведенных работ. При их изготовлении используется современное оборудование с ЧПУ, что позволяет осуществить необходимый контроль качества.

источник: https://promzn.ru/stanki-i-oborudovanie/shtampy-dlya-holodnoj-shtampovki.html

ШТАМПЫ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ. ТИПОВЫЕ УЗЛЫ И ДЕТАЛИ

Для простоты проектирования, изготовления, эксплуатации, ремонта штамповой оснастки типовые узлы и детали нормализованы. Нормализация уменьшает количество применяемых быстроизнашивающихся деталей штампов, расширяет возможности взаимозаменяемости деталей, уменьшает потребность в количестве применяемых на производстве штампах, повышает надежность их работы, сокращает расходы на штамповую оснастку. При разработке штампов, их изготовлении и ремонте значительно экономиться время. Разработка комплекса нормалей машиностроения на штамповую оснастку позволила резко сократить номенклатуру узлов и деталей штампов и изготовлять штампы, в которых до 80% деталей нормализовано. Наиболее широко применяемые типы узлов и деталей штампов для холодной штамповки (предусмотренные нормалями машиностроения): БЛОКИ ШТАМПОВ Блоки штампов — комплекты верхних плит и нижних оснований штампов, связанных направляющими устройствами (колонками, планками).

- с двумя направляющими колонками,

- с диагональным расположением колонок

- задним или осевым расположением колонок

Для штамповки крупных, сложных и точных деталей изготовляют блоки штампов на трех и четырех колонках. Для переточки штампа без разборки изготовляют блоки штампов со встречной запрессовкой колонок —одна колонка запрессовывается в нижнюю плиту, другая — в верхнюю Для работы в крупносерийном и массовом производстве на быстроходных прессах изготовляют универсальные блоки штампов для разделительных штампов на колонках с шариковыми направляющими. По сравнению со скользящими направляющими у шариковых направляющих более легкий ход, они не нагреваются при больших скоростях штамповки, почти не изнашиваются и обеспечивают большую точность направления. Шариковые направляющие после смазки при сборке блока не требуют дополнительной смазки в течение нескольких месяцев работы. Нижнюю и верхнюю плиты блоков штампов отливают из чугуна или из стали. Направляющие колонки и втулки штампов изготавливают из низкоуглеродистой стали с цементацией и закалкой. Для независимости и точности работы штампа от состояния направляющих ползуна пресса в блоках штампа с шариковыми направляющими, применяют хвостовик с «плавающим» креплением к верхней плите. Пакеты штампов — верхние и нижние комплекты деталей штампов. Состоят из прямоугольных (или круглых) стальных пластин, несущих пуансон, матрицу, съемник и другие детали. Пакеты штампов являются заготовками штампа. Подобранные по размеру детали, они дают возможность быстро создать на базе нормализованного блока любой штамп, изготовив к нему пуансон, матрицу и съемник нужного профиля. Пакеты разделительных штампов: вырубных, пробивных, последовательного действия и подобных изготовляют с неподвижными съемниками и с верхним прижимом. ХВОСТОВИКИ ДЛЯ ШТАМПОВ. Для обычных и блочных штампов, предназначенных для разделительных операций, применяются типовые хвостовики с буртиком. Хвостовик этого типа запрессовывается в заранее расточенное отверстие верхней плиты. Для штампов с особой точностю центрирования штампа, хвостовик после запрессовки в плиту дополнительно прошлифовывают в собранном виде. Для вытяжных и гибочных штампов с направляющими колонками применяются хвостовики с резьбой, а в крупных штампах — хвостовики с резьбой и буртиком. В крупных штампах с направляющими колонками, где хвостовик служит для центровой установки, или в штампах, где по конструктивным соображениям нельзя применить хвостовики другого типа, используются особые конструкции хвостовика. Для винтового крепления пуансона вытяжных штампов применяются хвостовики с креплением пуансона в хвостовике. При вырезании тонколистовых материалов при мелкой и точной штамповке в вырубных штампах комбинированного действия и в штампах с твердосплавными пуансонами и матрицами, а также в блоках штампов с шариковыми направляющими применяются самоустанавливающиеся («плавающие») хвостовики со сферическим вкладышем. Для тяжелых работ в гибочных штампах применяются вильчатые хвостовики. При установке штампов на прессы, имеющие другие размеры отверстия в ползуне для хвостовика штампа, применяют переходные хвостовики или переходные разрезные втулки. ПУАНСОНЫ ДЛЯ ШТАМПОВ. В штампах для холодной штамповки применяются типовые пуансоны различных видов.

- по форме — круглые и профильные

- по устройству — цельные и составные,

- по способу крепления в верхней плите штампа — неразборные и быстросменные.

Неразборные пуансоны крепят запрессовкой в верхнюю плиту штампа с последующим расклепыванием нерабочего торца или же с помощью буртика на нерабочем торце. И расклепывание, и буртик необходимы для удержания пуансона в верхней плите штампа при обратном ходе ползуна пресса. Быстросменные пуансоны имеют цилиндрическую нерабочую часть и закрепляются шариком, заходящим в выемку пуансона. Заменяют их, не снимая штампа с пресса. Профильные пуансоны крепят расклепыванием нерабочей части или винтами и штифтами. На рис. 65, а—к показаны основные типы круглых и профильных пуансонов. Круглые пуансоны типа а, удерживаемые расклепкой головки, применяются для пробивки отверстий диаметром до 12 мм особенно при близком расположении нескольких пробивных пуансонов, когда нельзя применить удержание буртиком Пуансон типа б, удерживаемый буртиком, применяется для пробивки отверстий. Цилиндрическая удлиняющая часть k этих пуансонов предназначена для посадки в отверстие направляющей плиты штампа. Пуансон типа в с буртиком предназначен для пробивки больших отверстий и вырубки деталей по контуру. При диаметре пуансона более 45 мм в торце его делают выточку, чтобы уменьшить поверхность шлифования при заточке. Пуансон типа г быстросменный, удерживаемый шариком с пружинкой. Применяется пуансон при пробивке большого числа отверстий в материале толщиной до 3 мм. Замена производится нажатием на шарик через отверстие т. Пуансон подобной „конструкции (типа д) применяется для тяжелых пробивных работ и в крупных штампах. Шарик удерживается нажимным винтом. Профильные пуансоны представлены четырьмя основными типами. Пуансон типа е, удерживаемый расклепкой, применяется для вырубки профильных деталей малых и средних размеров. Для вырубки деталей средних размеров и сложной формы изготовляют пуансоны типа ж, имеющие фланец, которым их крепят к верхней плите штампа винтами и штифтами. Пуансон типа з состоит из двух частей: рабочей части и наставки. Применяется с целью экономии инструментальной стали при вырубке деталей больших габаритов, но простой конфигурации. Составной пуансон типа и применяется для вырубки деталей больших габаритов и сложной конфигурации. Он состоит из отдельных режущих секций, пригнанных друг к другу и монтируемых на верхней плите штампа. Секции крепятся винтами и штифтами. Для пуансонов со сложным рабочим профилем типа к предусматривается посадочная часть простой формы. Наибольшие размеры посадочной части должны совпадать с габаритными размерами рабочего контура пуансона. МАТРИЦЫ ДЛЯ ШТАМПОВ. В штампах для холодной штамповки применяются типовые матрицы различных видов:

- по конструктивному выполнению — цельные и составные,

- по форме — круглые, прямоугольные или профильные,

- по способу крепления — неразборные или быстросменные.

Неразборные матрицы закрепляются запрессовкой или привинчиванием к плите винтами (болтами). Быстросменные матрицы крепятся винтами или шариком. Общим конструктивно-технологическим элементом матриц вырубных и пробивных штампов является форма их рабочего профиля. Вырубные круглые матрицы типа а применяют для вырубки круглых заготовок. Для простой, последовательной и совмещенной вырубки (или пробивки) деталей средних размеров наиболее распространены матрицы типа б. При вырубке деталей сложной формы, вырубке крупных деталей или деталей малой ширины при большой длине и острых углах применяют разрезные матрицы типа в. Разрезание матрицы облегчает ее изготовление и доводку, устраняет коробление при закалке. Для вырубки деталей больших габаритов и сложной формы применяют составные матрицы типа г, состоящие из отдельных секций, пригнанных друг к другу и монтируемых на нижней плите штампа. Работа на таких матрицах выполняется с обратным выталкиванием вырубленной детали. Пробивные матрицы для многопуансонных штампов изготовляют чаще всего в виде сменных вставок цилиндрической формы. Гладкие матрицы (типа д) и матрицы с буртиком (типа е) закрепляются запрессовкой в матричную плиту. Их применяют только для пробивки круглых отверстий. Быстросменные цилиндрические матрицы (типа ж), удерживаемые шариком с нажимным винтом, применяются для отверстий диаметром до 30 мм. Элементы профиля рабочего отверстия матрицы выбирают в зависимости от толщины штампуемого материала. При пробивке нескольких близко расположенных отверстий диаметром до 8 мм применяют матрицы с профилем типа з. Такие же отверстия делают и для вырубки простых контуров (тип л). Для матриц с фигурным контуром применяют форму отверстия по типу и или м. Профиль типа к с увеличенной высотой рабочего конического отверстия или с конусом по всей высоте применяют для матриц повышенной стойкости при небольших размерах деталей. Для матриц с обратным выталкиванием деталей (преимущественно в штампах совмещенного действия) применяется профиль типа н. СЪЕМНИКИ ДЛЯ ШТАМПОВ. В зависимости от конструкции штампа, размера пуансона и толщины штампуемого материала съемники вырубных и пробивных штампов могут предназначаться для съема деталей, для съема отходов полосы с пуансонов или для придания точного направления пуансонам. Точное направление пуансона в съемнике необходимо для того, чтобы был обеспечен равномерный по всем сторонам зазор между матрицей и пуансоном. В этом случае зазор между пуансоном и съемником должен быть не более зазора между пуансоном и матрицей и принимается обычно равным 0,8 от величины последнего. Применяются съемники неподвижные и подвижные. Неподвижные съемники используются в вырубных штампах, работающих из полосы на провал, и в пробивных штампах, если при штамповке не требуется прижимать заготовку к матрице и если сам съемник не мешает закладке заготовки в штамп и съему детали со штампа. Когда нужно дать направление пуансону, применяют только неподвижные съемники. Точное направление пуансона в съемнике рекомендуется применять в штампах, не имеющих направляющих колонок, в многопуансонных штампах с различными размерами пуансонов, в штампах с тонкими пуансонами и в штампах с верхних прижимом. В подвижных съемниках движение и необходимое при этом усилие прижима обеспечиваются пружинами, резиновыми буферами или пневматическими и механическими устройствами штампов и прессов. Подвижные съемники применяются в комбинированных штампах совмещенного действия и с верхним прижимом. Съемник, показанный на схеме д, является также прижимом для детали и одновременно фиксатором внутреннего контура детали. На схемах е, ж, з, и показаны различные варианты конструкции подвижных съемников. НАПРАВЛЯЮЩИЕ ПЛАНКИ ДЛЯ ШТАМПОВ. Планки сообщают направление полосе (ленте) при ее движении. Если требуется прижать полосу к одной стороне направляющей планки, вместе с планкой монтируют боковые прижимы. Важное значение имеют зазоры между стенками направляющих планок и полосой, так как они определяют точность направления материала в штамп. Величина зазора зависит от ширины полосы при определенной ее толщине и равняется от 0,5 мм (при ширине до 50 мм и толщине до 1 мм) до 2,5 мм (при ширине более 200 мм и толщине более 5 мм). Для штампов с шаговыми ножами расстояние между планками, определяют расчетом с учетом ширины части материала, обрезаемого ножами. Со стороны выхода полосы расстояние между направляющими планками принимают равным расстоянию между шаговыми ножами. Для штамповки деталей из тонких материалов применяют удлиненные направляющие планки, снабженные устройством для прижима полосы или ленты при ее движении между стенками планок. УПОРЫ ДЛЯ ШТАМПОВ. Упоры предназначены для ограничения подачи полосы в штамп. Основные типы упоров: Упор типа а — постоянный грибковый применяется в штампах с неподвижным съемником при ручной подаче материала, типа б — постоянный крючкообразный — имеет то же назначение, но применяется в тех случаях, когда посадочную часть упора требуется удалить от режущей кромки матрицы. Для штампов совмещенного действия используют «утопающие» упоры с пружиной или упоры с резиновым вкладышем. В вырубных штампах с неподвижным съемником при вырубке узких деталей (от 6 до 20 мм) толщиной не менее 0,8 мм применяют пружинные подвижные упоры возвратного действия типа в. Для штампов последовательного действия при установке полосы на первый проход делают предварительные боковые прижимы с пружиной или без нее. Штампы вырубные и штампы комбинированные последовательного действия при штамповке деталей малых и средних размеров из материала толщиной более 0,5 мм оснащают упорами автоматического действия. Этот упор связан с верхней плитой штампа и приводится в движение от рабочего хода ползуна пресса. Ловители. В комбинированных штампах последовательного действия окончательное положение полосы после пробивки первого отверстия фиксируется ловителями, которые устраняют погрешности подачи и обеспечивают правильное положение пробитых отверстий. ЛОВИТЕЛИ И ФИКСАТОРЫ ДЛЯ ШТАМПОВ. Ловители и фиксаторы:

- круглые ловители для различного диаметра отверстий,

- штифтовый фиксатор,

- планочный фиксатор

При многорядной штамповке устанавливают два ловителя. Заходная (ловящая) часть ловителя должна иметь заостренную форму, а фиксирующая —цилиндрическую, квадратную или профильную в соответствии с I формой отверстия штампуемой детали. Фиксаторы. Для фиксирования ранее вырубленных заготовок применяют различные фиксаторы, устройство которых зависит от формы заготовки. Применяются способы фиксации по наружному контуру заготовки и по контуру отверстия. В некоторых случаях заготовки фиксируются, как это и указывалось ранее, по специально для этого пробитым технологическим отверстиям. КЛИНОВЫЕ УСТРОЙСТВА К ШТАМПАМ. Клиновые устройства. В многооперационных штампах для пробивки отверстий в боковых стенках полых или гнутых деталей применяют ‘клиновые пробивные устройства, позволяющие пробивать одно или несколько отверстий или выполнять пробивку одновременно с другими операциями. Клиновые устройства применяются также в штампах при необходимости отгибки боковых фланцев отбортованных деталей. ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА ИЗГОТОВЛЕНИЕ ШТАМПОВ, ПРЕСС-ФОРМ И ПРИСПОСОБЛЕНИЙ ИЗДАНИЕ 2-е, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ Одобрено Ученым советом Государственного комитета Совета Министров СССР по профессионально-техническому образованию в качестве учебника для профессионально-технических училищ МОСКВА «ВЫСШАЯ ШКОЛА» 1974 Автор: ИП ДЕМИДЕНКО Сайт автора: https://www.nncm.ru 08.03.2010