Штамповка металла — это формоизменение материала под действием внешней силы с целью получения нужной детали. Для обработки заготовки таким способом требуется большое усилие. Для этого существует оборудование, которое выпускается усилием от 16 до 500 тонн. Оснастка, устанавливаемая в пресс, носит название штамп. В ней происходит непосредственное соприкосновение рабочего инструмента с металлом. За 1 ход машины получается деталь высокой степени точности.

Процесс штамповки металла

История возникновения процесса

Штамповка изделий из металла впервые начала проводится в XVI в. Связано это было с развитием оружейного производства, где требовалось получение большого количества одинаковых деталей. В XIX веке началось бурное развитие штамповочного производства. Выпускаются предметы домашнего обихода. Возникает потребность изготовления качественных серийных изделий.

С появлением автомобилестроения и судостроения, обработка металлов давлением заняла ключевую позицию в развитии этих отраслей. С помощью штамповки начали производиться габаритные детали.

Сферы использования

Промышленное производство не обходится без холодной и горячей штамповки. С помощью этих методов за небольшой промежуток времени можно создать как мелкие, так и крупные детали. Горячая штамповка применяется там, где нужно получить объемные детали.

При штамповке фланцев применяются 2 метода:

- В процессе ковки используются гидравлические прессы. Здесь под действием давления идет затекание металла в полость, которая изготовлена в бойке. Это пространство соответствует форме получаемой детали.

- При использовании листового металла в качестве заготовки применяются кривошипно-шатунные прессы. В них вставляется штамп и подается листовой металл. Под давлением происходит вытяжка фланца.

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Изготовление металлических деталей при помощи холодной штамповки занимает большую часть в технологии обработки материалов и часто применяется в разных отраслях промышленного производства. В основе метода лежит пластическое деформирование поверхностей без их дополнительного предварительного нагрева. Применение специального оснащения в виде штампов позволяет получить детали практически любой формы и размера.

- горячий. Подразумевает предварительное нагревание заготовок;

- холодный. Перед штамповкой заготовки не нагреваются.

Горячее штампование применяется для материалов, не обладающих высокой пластичностью. Данный метод обработки чаще всего используется при производстве заготовок небольшими партиями из металлического листа, имеющего толщину 5 мм. При изготовлении деталей возникает необходимость применения больших допусков. При их остывании происходит коробление и другие негативные процессы, влияющие на размеры будущей заготовки.

При выполнении холодного штампования используется специальная оснастка. В процессе обработки материал дополнительно упрочняется, но теряется его пластичность. Чтобы предотвратить повышение хрупкости готовых изделий, их дополнительно подвергают рекристаллизационному отжигу.

Технология штамповки

Технология изготовления деталей штамповкой как горячим, так и холодным способом предполагает наличие оснастки. Для обоих видов изготавливаются штампы, которые имеют определенные отличия. Применяются они для металла, который имеет разную степень толщины.

Заготовки большого размера предварительно нагреваются, а затем идет процесс ковки. В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

Технология проведения штамповки

Холодная штамповка

В процессе холодной штамповки листового металла нагрев не проводится. Усилия пресса хватает, чтобы проводить разделительные или формоизменяющие операции. Как результат полученная деталь, не подверженная процессу усадки. Для экономии материала штамповку проводят согласно правилам раскроя листа, которые регламентируются ГОСТом.

К холодной штамповке относятся такие операции:

- Вырубка-пробивка. В процессе вырубки готовая деталь падает в контейнер, а снаружи остаются отходы. При пробивке, наоборот, отход падает в контейнер, а деталь формируется снаружи. Конструкция штампов одинаковая. В процессе работы проводится разделительная операция, в которой участвует пуансон и матрица штампа.

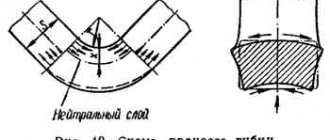

- Гибка. Относится к несложной операции. Деталь укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Часто получается за несколько переходов. Для этого изготавливаются отдельные штампы. В процессе работы из круглой заготовки получается стакан, конус или полусфера. Получается это за счет перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон ловит фиксатором отверстие в детали и расширяет его, отбортовывая стенки.

Важным моментом является правильный выбор зазора между пуансоном и матрицей. Эта величина зависит от толщины и вида материала. Чем толще металл, тем больше зазор. Для алюминия и других мягких материалов этот размер уменьшается. В противном случае будут образовываться заусенцы.

Горячая штамповка

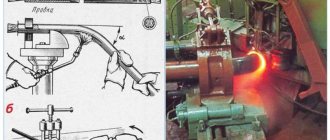

В процессе изготовления деталей из металла путем горячего прессования заготовки поступают в камеру нагрева. Горячая объемная штамповка металла начинается после достижения ими температуры 1200°С. Нагретые изделия закладываются в штамп, где имеются специальные ручьи, для предварительной и окончательной штамповки.

Если нужно осадить нагретую поковку, то она ставится в пространство между двумя плоскими бойками. Оборудование запускается, и заготовка осаживается на нужный размер.

Нагретый металл (Фото: pixabay.com)

Альтернативные методы штамповки

Штамповка металла может происходить и под действием других сил:

- Взрывом. Процесс проводится в воде. Материал располагается на матрице, в которой сделано углубление нужной формы. Сверху производится взрыв. В результате заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая. В водной среде подается напряжение. Происходит нагрев воды. Под действием высокой температуры возникает ударная волна, которая формирует заготовку.

- Протяжка металла через валки. Этот метод позволяет придать заготовке нужную форму.

Штампованные значки изготавливаются в штампе, где в углубление пуансона закладывается эмаль.

Как происходит изготовление штампов для проведения холодной штамповки?

Технология холодной листовой штамповки

Штампом называют специфический вид оснастки, которая активно используется в процессе листовой штамповки. Он непосредственно воздействует на материал, деформируя его. После обработки металл приобретает такую же форму, какая характерна для рабочей части штампа. Данный инструмент устанавливается на специальные молоты и прессы, приводящие его в действие.

Штамп состоит из двух частей – матрицы и пуансона. Последний элемент закрепляется на специальном ползуне, за счет которого осуществляется движение инструмента. Деформация металла происходит в момент прижимания пуансона к матрице.

Этапы производства штампов для холодного штампования

К процессу создания эскизов штампов и их непосредственному изготовлению предъявляются высокие требования. От качества полученной оснастки зависит правильность формировки самых изделий и их качество. Обычно изготовление штампов происходит в такой последовательности:

Холодная объемная штамповка

- Составляется эскиз штампа с учетом всех представленных требований.

- При помощи специальной компьютерной программы создается схема штампа.

- Определяется рациональность полученного оснащения, при необходимости проводится корректировка эскиза.

- Определяются места, где в дальнейшем будут сформированы отверстия необходимого размера и формы.

- После согласования чертежей непосредственно приступают к изготовлению штампа.

Заготовки, изготовленные из металла, будут правильно обработаны методом холодного штампования, если эффективно подобрать все оснащение. Штампы – это один из главных элементов, влияющих на качество проведенных работ. При их изготовлении используется современное оборудование с ЧПУ, что позволяет осуществить необходимый контроль качества.

источник: https://promzn.ru/stanki-i-oborudovanie/shtampy-dlya-holodnoj-shtampovki.html

Изготовление штампов по металлу

Для изготовления штамповки из заготовки конструируются штампы по металлу. На первом этапе идет разработка чертежей со спецификацией и деталировкой.

Штампы состоят из следующих деталей:

- Рабочие части — пуансон и матрица. Изготавливаются из инструментальной стали У8а, У10а, Х12М. После термообработки получают закалку до 60 единиц по Роквеллу.

- Пуансонодержатель. Материал — Ст.3

- Прокладки. Изготавливаются из конструкционной стали со степенью закалки 45 единиц по Роквеллу.

- Съемник. Делается из Ст.3

- Верхняя и нижняя плиты. Их толщина зависит от усилия, затрачиваемого на штамповку.

- Колонки и втулки. Материалом является Сталь 20. По поверхности ведется цементация на глубину 1–1,5 мм. Затем проводится закалка этого слоя.

- Хвостовик. Вставляется в ползун пресса.

Детали для изготовления штампа

Штанцформы для вырубки: изготовление вырубных штампов и штанцформ

Наша компания занимается изготовлением вырубных штампов, использующихся для производства упаковки и полиграфической продукции. Благодаря современному оборудованию, мы можем изготовить самые разнообразные вырубные штампы. Ограничением становятся лишь пожелания и фантазия заказчика. Мы производим штанцформы для вырубки абсолютно любой сложности. Высокая квалификация персонала и многолетний опыт позволяет выпускать продукцию высокого качества в минимальные сроки.

Мы используем только материалы высокого качества, биговальные и вырубные ножи от ведущих фирм-производителей.

- Существует 3 вида производства штанцформ, которые зависят от класса приборов:

- ротационные штанцформы

- плоские штанцформы под тигельный пресс

- плоские штанцформы под валковый пресс.

В зависимости от высечного оборудования, штанцформы имеют свои допуски, а также тип ножей. Так, например, отличительной особенностью производства штанцформ для валкового пресса являются ножи большей толщины, которые смогут противодействовать поперечному давлению, исходящему от верхнего вала пресса.

Штанцформы для вырубки представляют собой вырубные штампы, которые состоят из фанеры, в которую «запрессованы» вырубные ножи, изготовленные из стали. Конфигурации этих ножей могут быть различные. Они используются для изготовления разнообразных упаковочных изделий, в основном, сложной конфигурации. Штанцформами обрабатываются такие материалы, как бумага, пластик, плоский картон, гофрокартон, а также кожа.

Особенностью вырубных штанцформ является то, что они идентично повторяют каждый изгиб и каждый элемент готовящегося изделия в том состоянии, когда оно разложено.

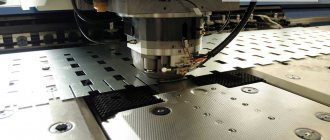

А вот штанцформы для вырубки, предназначенные для тигельных прессов, обладают ножами уменьшенной толщины. В фанере лазерным лучом делается пропил, в который они и вставляются. Вырубные штампы начинают изготавливаться только после получения сведений от заказчика о материале, который будет использоваться для производства изделия.

К примеру, планируется производство коробок из микрогофрокартона, толщина которого составляет 1.5 миллиметра. В этом случае изготовление вырубных штампов осуществляется, учитывая толщину материала. И в будущем этот штамп, который был рассчитан именно под микрогофрокартон, будет не в состоянии высечь коробку, сделанную из обыкновенного, трехслойного гофрокартона, ведь его толщина будет уже в пределах трех-четырех миллиметров. Если производство рассчитано на трехслойный гофрокартон, не рекомендуется применять микрогофрокартон на этом штампе, поскольку конструкция коробки станет шаткой. К примеру, если присутствуют запорные замковые механизмы, они будут выпадать из пазов.

Если у коробки предусмотрена индивидуальная, эксклюзивная конструкция, то штанцформы изготавливаются исключительно по чертежам, предоставленным заказчиком. Если же планируется производство штанцформ популярных конструкций коробок, чертежи от заказчика не обязательны. Заказчику в таком случае достаточно будет просто указать размеры коробки, внешние или внутренние.

- Наша компания готова предоставить вашему вниманию следующие услуги:

- производство штанцформ для вырубки. Сюда также входит изготовление штампов, предназначенных для вырубки коробок из картона, гофры и микрогофры, а также для вырубки пазлов и рекламной продукции;

- производство секций для удаления облоя , предназначенного для удаления «мусора», образующегося после вырубки.

- резка лазером дерева, резка лазером фанеры, резка лазером пластика, резка лазером оргстекла. Используются лазеры мощностью от 1000 до 1500 Вт.

- макетирование и проектирование коробок в процессе разработки упаковки.

- Ниже приведен ряд причин, по которым Вы должны с нами работать.

- Лазерная резка и изготовление вырубных штампов производятся только на современном оборудовании.

- Вырубные штампы, изготовленные нашими специалистами, отличаются высоким качеством. Все это благодаря квалифицированному персоналу, качественным материалам и точности оборудования.

- занимается изготовлением вырубных штампов для множества крупных промышленных предприятий.

- У нас немалый опыт производства штампов. Мы работаем с 1998 года.

- Резка лазером и изготовление штампов выполняются в минимальные сроки.

- Производство имеет выгодное месторасположение.

- Все специалисты нашей компании имеют высокую квалификацию.

- Высокий уровень обслуживания и индивидуальный подход к клиенту.

- Возможность проконсультироваться со специалистом по вопросам проектирования упаковки, изготовлению макетов

- Доступные цены.

- Выгодные условия и дисконтная программа для постоянных клиентов.

Примеры наших штампов для вырубки

Особенности оснастки для автоматического плоского пресса Подробнее

Особенности штанцформ для ручного тигельного пресса Подробнее

Развиваем производство: инновационный станок EcoPlus Подробнее

Постоянно повышаем качество штанцформ Подробнее

Все новости

Оборудование и инструменты

Для формирования металлических изделий производятся штампы, вставляющиеся в прессах, которые бывают 2 типов:

- Кривошипно-шатунные. Основным элементом в них является ползун, двигающийся по направляющим. Сверху располагается электродвигатель, который дает толчок движению кривошипно-шатунного механизма. Снизу имеется плита, на которую ставится штамп. Оборудование быстроходное. К недостаткам относится большая сила удара при соприкосновении пуансона с металлом. В результате инструмент выкрашивается.

- Гидравлические прессы. Обладают большой мощностью. К преимуществам относится плавность движения ползуна. Благодаря этому при работе отсутствует механический удар, что приводит к длительной службе инструмента. Величина хода движения ползуна обеспечивает большую открытую высоту пространства пресса. Это дает возможность совершать операции глубокой вытяжки или гибки заготовок с высокими бортами.

Обработка металлов давлением позволяет получить за короткое время большое количество деталей. При этом они все будут иметь одинаковую форму. Точность их изготовления регламентируется ГОСТом.