Штамповка – один из самых выгодных способов обработки сталей давлением. Для нее необходимы пресс, шайба и матрица, пресс-форма, ножницы. В зависимости от операции (гибка, резка, вытяжка и пр.) нужны разные пресс-формы. Металл подвергается штамповке, как в горячем, так и в холодном виде.

Изготовление пресс-формы – длительный и затратный процесс, требующий высокий уровень подготовки. Без пресс-формы не обойтись при изготовлении многосерийный деталей: дорогое оборудование долго служит и ведет к удешевлению конечного продукта.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Виды пресс-форм

В зависимости от предназначения пресс-формы делят на:

- Для массового производства. Такие формы изготавливают из очень прочных металлов, в связи, с чем долгое время сохраняют свои свойства при массовом производстве. Стоят они достаточно дорого. Металлические формы пригодны для осуществления литья под большим давлением.

- Для мелкосерийного производства. Если пресс-форму планируется использовать для мелкосерийного производства, то материалом для ее изготовления может быть силикон, дерево, полиуретан, пластик, алюминий, акрил и др. Все зависит от вида изделия, для производства которого будем использована форма.

В зависимости от материала, из которого будут отливаться изделия различают такие виды пресс-форм: пресс-формы для литья стекла, пластмасс, металлов, резины, полимеров, силиконовые формы.

Способы изготовления

Есть три способа изготовления формы для штамповки:

- Переделывание имеющейся пресс-формы;

- Изготовление с нуля;

- Сборка из готовых материалов.

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Составные части пресс-формы

- Матрица – статичный элемент пресс-формы, отвечающая за дизайн внешней поверхности изделия. Матрица соединяется с каналом, куда и осуществляется подача материала под давлением.

- Пуансон – движущаяся часть устройства, отвечающая за внутреннюю поверхность изделия и давление. Именно из пуансона снимается готова модель изделия.

- Формирующая полость – пустое пространство внутри самой пресс-формы, точно повторяющая геометрию устройства, это та часть устройства, в которую под давлением подается материал.

- Линия разъема – область соединения пуансона и матрицы. Линия разъема может быть представлена одной плоскостью. В более сложных пресс-формах плоскость может быть разделена на несколько частей, в зависимости от сложности конфигурации пуансона и матрицы.

Изготовление пресс-форм с нуля

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

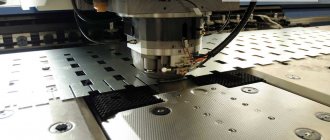

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

Технология производства пресс форм

Метод контроля точности для изготовления и обработки пресс-форм В условиях экономической глобализации развитие различных отраслей промышленности должно идти в ногу со временем, чтобы выжить в течение длительного времени. Механические заводы должны полностью осознавать собственное направление развития, использовать эффективные методы для постоянного повышения своей конкурентоспособности на рынке, контролировать точность производства механообработки и обеспечивать упорядоченное выполнение всех работ в строгом соответствии с требованиями. Ключевые моменты контроля точности обработки пресс-форм 1. Оптимизация процесса обработки пресс-формы Для разных механических форм следует выбирать разные методы обработки. При контроле точности обработки должны быть удовлетворены потребности в работе, должен быть выбран и строго реализован процесс, подходящий для изготовления пресс-форм. Различные пресс-формы имеют разные требования к производительности. В реальном производстве мы должны в полной мере использовать характеристики различных процессов и выбирать тип процесса, подходящий для изготовления пресс-форм, из множества процессов. Каждая технология обработки имеет свои уникальные характеристики, и использование различных технологий обработки также влияет на точность изготовления пресс-форм. Поэтому в процессе изготовления пресс-форм необходимо убедиться, что выбранный тип процесса соответствует фактическим потребностям, и постоянно оптимизировать, чтобы тип процесса больше соответствовал потребностям обработки, 2. Определите подходящее технологическое оборудование Все виды оборудования, используемого при изготовлении пресс-форм, будут иметь определенное влияние на процесс обработки и использование оборудования. В процессе используется множество видов инструментов и различных функций. Чтобы повысить точность обработки пресс-форм, необходимо убедиться, что используемые инструменты обработки соответствуют стандартам, и точно выбрать соответствующие инструменты, чтобы лучше контролировать каждый инструмент. Обработка ссылок для обеспечения точного выполнения всей работы. Разумный выбор технологического оборудования является ключом к обеспечению качества обработки штампов. Оборудование должно постоянно модернизироваться и проверяться, чтобы гарантировать, что его качество и технические характеристики соответствуют стандартам и лучше удовлетворяют потребности обработки. 3. Сформировать соответствующую систему контроля Изготовление пресс-форм имеет определенный процесс. В соответствии с различными потребностями будут изготовлены различные формы, в том числе различные типы цилиндрических и конических форм, в том числе формы неправильной формы. В процессе обработки мы должны не только выбрать технологическое оборудование, но и выбрать подходящее сырье, полностью проанализировать фактические потребности пресс-формы и полностью проанализировать функцию пресс-формы. Создание и совершенствование системы управления является ключом к повышению точности обработки штампов. В реальной работе мы должны не только обеспечить эффективность работы, но и обеспечить качество работы, чтобы механическая форма могла выполнять свою функцию. Способ повышения точности обработки пресс-формы 1. Контроль качества Поскольку изготовление пресс-форм должно проходить через множество звеньев, в производственном процессе неизбежно возникают различные ошибки, в том числе механические ошибки и человеческие ошибки, такие как проблемы с программированием станка, неисправности пресс-формы станка, ручные проблемы и так далее. Решения разных проблем также очень разные. Мы должны начать с источника, выяснить непосредственную причину проблемы и вовремя принять эффективные меры, чтобы избежать такой же аварии. В случае ошибок, связанных с человеческим фактором, операторы должны строго обеспечивать выполнение всех стандартов работы, улучшать внимание сотрудников и обеспечивать соответствие профессиональных навыков сотрудников определенным стандартам. В случае механических проблем мы должны постоянно исследовать, чтобы убедиться, что каждый инструмент может работать нормально, точно выполнять работу по обработке и выбору пресс-формы, 2. Улучшить технологию обработки пресс-форм. Непрерывное развитие технологий также находит свое отражение в обработке механических форм. С изменением спроса технология изготовления пресс-форм также должна постоянно улучшаться и оптимизироваться, чтобы лучше адаптироваться к развитию времени. В процессе изготовления пресс-форм мы должны постоянно анализировать проблемы, существующие в реальности, оптимизировать метод контроля точности изготовления пресс-форм и следить за тем, чтобы работа каждого рабочего звена могла выполняться в строгом соответствии с заданным рабочим процессом. В то же время станок на ЧПУ оптимизирован для обеспечения соответствия используемого оборудования стандартам и освоения деталей технологии обработки, чтобы сделать содержание работы более стандартизированным, а технологию обработки более профессиональной. 3. Улучшить обучение операторов В связи с разницей профессиональных качеств основных операторов в процессе работы должно быть организовано регулярное обучение для повышения профессионального уровня и способностей работников. Производство механических форм должно удовлетворять потребности пользователей и обеспечивать определенную потребительскую ценность. Оператор должен уточнить стандарт пресс-формы, научно контролировать точность изготовления пресс-форм, чтобы он мог эффективно выполнять свои обязанности в рабочем процессе и работать в строгом соответствии с требованиями. И хорошо контролируйте и проверяйте, чтобы избежать проблем с качеством и нарушений в процессе обработки. Убедитесь, что каждый оператор имеет профессиональные квалификационные требования, постоянно улучшайте общее качество сотрудников и постоянно предоставляйте научное руководство, чтобы гарантировать отсутствие подробностей в каждой рабочей ссылке. Регулярно организуя обучение и обучение операторов обработки, сотрудники могут иметь четкое представление обо всем процессе и хорошо понимать рабочие моменты каждого рабочего процесса, чтобы выполнять всю работу упорядоченно и избегать принципиальных проблем. И сформулируйте меры поощрения и наказания, чтобы побудить сотрудников активно учиться и постоянно улучшать свои деловые способности, чтобы сформировать хорошее представление о контроле точности изготовления пресс-форм и строго стандартизировать свою работу.

Преимущества применения пресс-форм

К основным преимуществам использования пресс-форм относится:

- Безотходность производства. Отходы расходного материала сводятся к нулю. При производстве изделий с применением форм, в нее аккуратно заливается материал изделия, заполняющий форму. По окончанию процесса полимеризации из пресс-формы уже извлекается готовое изделие.

- Высокая производительность. Процесс изготовления нового изделия занимает значительно меньше времени, чем традиционная обработка материалов при помощи шлифовального и режущего инструментов.

- Не нужность обрабатывающего оборудования. Готовые изделия, полученные при помощи пресс-форм, не нуждаются в постобработки поверхности, краев и граней.

Главные недостатки производства и применения пресс форм – это высокая стоимость изготовления формы и длительное время ее создания. Эти недостатки часто ставят под сомнение целесообразность использования пресс форм при производстве небольших партий продукции. Однако для массового производства специфических и сложных деталей, где главный фактор производства — время, пресс-формы просто незаменимы.

Компания KLONA – это проектирование пресс форм и изготовление пресс форм в Харькове, налаживает ваше мелкосерийное производство. Наши специалисты подберут для вас максимально выгодный вариант реализации проекта, не зависимо от того что это создание единичного экземпляра или же производство целой партии продукции.

Оборудование и этапы производства

Инструментальное обеспечение закладывается в бизнес-проект, поскольку от его полноты и качества зависит эффективность производственной деятельности. Первым делом покупаются тяжелые станки для изготовления пресс-форм. Далее – компьютерное оборудование, с помощью которого проектируются формы. Закупки делаются у официальных дилеров, чтобы исключить проблемы с обслуживанием и сэкономить на ремонте, если потребуется.

Станки и затраты на них в рублях:

- гидропневматический пресс (126 тыс.);

- фрезерные станки (70 тыс.);

- станки с ЧПУ (370 тыс.);

- компьютеры, софт (108 тыс.);

- литьевое оборудование (81 тыс.);

- ручные инструменты, наборы для обслуживания (14 тыс.).

Сумма расходов на оснастку будущего прибыльного производства на этом этапе составит чуть менее 770 тыс. рублей без учета доставки.

Производство пресс-форм

Производство пресс-форм по современным технологиям включает ряд последовательных этапов:

- Разработка, согласование ТЗ на пресс-форму. Определяется разновидность литниковой системы, число гнезд, рабочий ресурс формы, цикл процесса литья.

- Разработка, проектирование формы. Применяется 3D-моделирование, позволяющее предусмотреть и устранить возможные проблемы (рассчитать усадку и коробление, др.).

- Изготовление пресс-формы. Ответственный процесс, включающий ряд мероприятий. Сначала — закупка металла, инструмента для станков с ЧПУ, комплект фрез. Далее – производство деталей формы и их последующая сборка с подгонкой к сопрягаемой паре.

- Тестирование. Проводятся литьевые испытания с применением материалов, указанных в ТЗ. Инженеры и конструкторы оценивают работоспособность формы, качество отлитой с ее помощью продукции.

- Приемо-сдаточные работы.

Каждая готовая форма представляет собой штучный продукт, стоимость которого быстро окупается в процессе эксплуатации. Срок производства варьируется в каждом отдельном случае.

Этапы создания пресс-формы

1 этап – построение 3d модели изделия на базе таких графических продуктов как 3DMAX, ProEngineering, SolidWork. 2 этап – 3д визуализация – создание 3д-рендера для согласования формы, материала, цвета будущего продукта; 3 этап – изготовление прототипа – создание 3d модели изделия для внесения окончательных исправлений в пресс-форму; 4 этап – производство пресс формы, путем печати на 3д-принтере, 3д фрезерования или гравировки; 5 этап – корректировка изготовленной формы при помощи фрезерного станка с ЧПУ. 6 этап – серийное производство изделий и контроль качества созданной пресс-формы.