Оборудование для литья под давлением

Смазчик пресс-формы серии LS перемещается по двум осям, которые имеют привод от электродвигателей и обеспечивает точную и аккуратную смазку всех частей пресс-формы, что облегчает извлечение отливки. Помимо стандартной смазочной головки (модульного типа и с изменяющейся шириной), смазчик можно оснащать головкой, форсунками и смазочной системой других производителей.

Циклы смазки можно программировать при помощи функции самообучения и вводить в память флэш-СППЗУ.

Смазчик поставляется с набором базовых функций, уже записанных в панель управления, которые легко вставляются в программу, а также имеет ряд продвинутых функций, таких как, например, быстрый буфер положений смазчика и программируемые выходы, которые позволяют оптимальным образом настроить рабочий цикл для конкретной пресс-формы.

Универсальность, эффективность и простота управления периферийного оборудования Idra достигаются за счет использования системы управления SIEMENS S7 и панели оператора с сенсорным дисплеем, который сохраняет в постоянную память все рабочие программы.

5.2. Автоматические заливщики

Линейный дозатор серии CLE представляет собой простое, прочное и надежное устройство. Он разработан для обеспечения точной работы без сбоев на машинах литья с усилием от 250 до 4000 тонн. Горизонтальное и вертикальное движение регулируются датчиками положения, обеспечивающими плавное торможение.

5.4. Робот экатратор

Компания АВВ является одним из крупнейшик производителей промышленных роботов.

Использование робота-съемщика поможет улучшить производительность труда и снизить травмоопастность производственного процесса. Компания АВВ успешно внедрила больше чем 160 000 роботов во всем мире.

5.5. Системы термостатирования

История компании IECI (Италия) была отмечена непрерывным технологическим развитием и исследованием, достигающим апогея в составлении двух международных патентов в сфере литейного производства из цветных металлов и пластмасс. Политика компании базируется на изготовлении и продаже оборудования, позволяющего гарантировать клиенту решение его насущных проблем.

Качество продукта имеет фундаментальное значение для завоевания и удержания рынка. Оборудование IECI собрано из высококачественных компонентов, прошедших тщательную проверку качества.

5.6. Системы контроля

предлагает Вам новую разработку (Германия) «DC 1000» — система контроля и регистрации параметров прессования МЛПВД. Данное изделие является результатом тесного сотрудничества с миром литейного производства.

«DC 1000» предназначена для записи параметров прессования МЛПВД:

- рабочий ход штока прессования

- скорость рабочего штока во время каждой фазы прессования

- давление каждой фазы прессования

- температуру прессформы, а также температуру расплава в раздаточной печи.

Измерение вышеизложенных величин осуществляется с помощью современных и высокоточных датчиков (погрешность измерений составляет не более 0,02 %). На основании полученных данных рассчитывает все необходимые значения, позволяющие оценить качество выпускаемой продукции.

Одним из достоинств данной системы можно считать тот факт, что с ее помощью можно предоставлять закзчику документальное подтверждение соблюдения технологии изготовления отливки. Немало важную роль играет и тот факт, что на ввод в эксплуатацию данного прибора необходимо не более 3-4 дней.

Устройство выполненнов в прочном металлическом корпусе и хорошо защищенно от негативного воздействия в условиях производственного цикла.

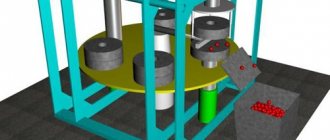

5.8. Пресса обрубные

предлагает Вам новую разработку (Италия) — пресс для обрубки облоя серии TS в которой реализован ряд технологических решений и инноваций, являющихся результатом тесного сотрудничества с миром литейного производства.

Основные функциональные особенности:

- Квадратные плиты, свободный доступ со всех сторон в зону обрубки, можно менять местами робот и лоток для удаления обрубленных отливок.

- Большие широкие плиты, большие просветы и ход.

- Спуск под действием силы тяжести, что позволяет значительно уменьшить энергопотр ебление.

- Значительно уменьшено количество гидравлической жидкости, необходимой для работы пресса.

- Безопасность в эксплуатации за счет предохранительного упора, контролируемого двумя устройствами защиты, гидравлическая система защиты от падения формы с автоматическим контролем, самоконтроль гидравличской системмы.

- Более простое исполнение гидравлической системы, длагодаря чему упрощается техническое обслуживание и поиск неисправностей.

- Центральное выталкивание с помощью плиты, имеется также возможность центрального крепления.

- Имеются уже готовые кронштейны для монтажа обрубочных форм.

- Для свободного доступа к машине, желоб для отвода обрубленных деталей с пневматическим привод закреплен на петлях.

Дополнительные функциональные характерристики и возможности программирования:

- Простота эксплуатации, на борту машины нет никаких ручных устройств регулирования.

- Режим автоматического определения координат машины.

- Можно задать рабочие допуски.

- Имеется возможность ггибко составлять циклы машины (свободные цыклы стержней (клиньев), промежуточная остановка при отрывании/закрывании, двойное закрывание).

- Быстрая смена прес-форм благодаля сохранению и последующему вызову из памяти наборов параметров для обрубочных форм, всего до 90 штук.

- Отображение заданного цикла.

- Пошаговый режим для проверки цикла.

- Диагностика аварийных сигналов с подробным описанием аварий.

В стандартную комплектацию пресса входит:

- Центральное выталкивание с функцией прижима детали.

- Теплообменник вода/масло с функцией регулирования температуры жидкости.

- Интерфейс для подключения робота.

- 4 датчика контроля наличия детали.

- Контроль удаления пресс-остатка.

- Поперечные распорки на неподвижной плите.

- Автоматический надув воздуха в обрубочную форму.

- Централизованная смазка.

Опции:

- Желоб , оснащенный пневмонадувом и 4 устройствами контроля для удаления обрубленных деталей.

- Теплообменник воздух/масло.

- Группа стержней (клиньев), максимум три (в том числе с приводом от электродвигателя).

развернуть подробностисвернуть подробности

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Принцип работы

Литье под давлением металлов — это технология изготовления изделий на основе смеси металла и полимера. В процессе литья данная смесь расплавляется под воздействием температуры и впрыскивается в форму, где затем охлаждается и затвердевает до нужной формы. Последующие процессы нагревания удаляют нежелательный полимер и производят металлическую деталь высокой точности. Современные машины для литья под давлением позволяют работать практически со всеми видами черных и цветных металлов:

- Нержавеющая сталь

- Быстрорежущие стали

- Железо

- Кобальтовые сплавы

- Медь и ее сплавы

- Никель-вольфрамовые сплавы

- Титановые сплавы

Металлические детали, изготовленные по данной, используются во многих отраслях промышленности, включая автомобилестроение, медицину, стоматологию и другие сферы. Компоненты, отлитые под давлением, можно найти в мобильных телефонах, спортивных товарах, электроинструментах, хирургических инструментах и различных электронных и оптических товарах.

Технология и оборудование для литья металлов под давлением

Сегодня в металлургии существует множество способов добиться правильной формы металлического изделия, однако, наиболее верный и легкодостижимый способ изготовления детали – это литье металлов под давлением.

Такой способ литья на сегодняшний день является наиболее распространенным, когда дело касается производства специальных конструкций, которые выполняются из разных видов металла.

Применяется литье металла под давлением для быстрого изготовления, какого либо изделия или детали, поскольку при таком способе металл сразу принимает форму необходимого изделия, так как заливка расплавленного металла происходит непосредственно в формообразующую емкость, такие емкости называются пресс-формами.