[Литье алюминия в домашних условиях] может быть выполнено по нескольким различным методикам, каждая из которых имеет как свои достоинства, так и некоторые недостатки.

Вообще в настоящее время алюминий широко используется в самых разных промышленных сферах.

Большой популярностью этот универсальный металл пользуется и у домашних мастеров.

Высокий спрос на алюминий объясняется оптимальными эксплуатационными характеристиками этого материала, его сравнительно небольшим весом.

Кроме этого, алюминий имеет высокие показатели по ковкости и пластичности.

Между тем, несмотря на большое количество достоинств, алюминий все же сложно поддается различным видам обработки ввиду некоторых своих характерных особенностей.

Литье позволяет достаточно быстро изготовить из этого универсального материала самые разные детали для промышленных и бытовых нужд.

Сам процесс может производиться как под давлением, так и при помощи форм. В первом случае потребуется специальное оборудование, а также технология.

Данный метод подразумевает использование специальных пресс-форм.

Легче всего своими руками выполнить литье алюминия при помощи обыкновенных форм, для чего следует приготовить специальную смесь.

В этом случае также используется определенная технология, которую достаточно просто освоить.

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Литье алюминия под давлением является одним из востребованных процессов обработки металла, из которого с помощью воздействия высоких температур создают изделия любой нужной (даже самой сложной) конфигурации. Алюминиевое литье под давлением используется на производстве для создания качественных, прочных и надежных деталей, отличающихся неповторимыми свойствами.

Описываемый процесс относится к числу полностью механизированных манипуляций, в ходе которых расплавленный металл подается в специальную разъемную форму под искусственно созданным давлением с помощью поршня, движущегося с достаточно большой скоростью.

Такой способ отливки гарантирует отсутствие усадки и высокий уровень точности выполнения работ. В процесс такого создания деталей практически исключено существование бракованных изделий. Это является одним из важнейших преимуществ описываемого процесса. Созданные таким образом детали и другие изделия нашли применение в:

- приборостроение;

- машиностроение;

- авиастроение.

Алюминий – мягкий, но весьма прочный металл, которые сложно поддается различным видам обработки, но отличается довольно низкой температурой плавления, позволяющей заниматься его литье даже в домашних условиях или в условиях небольшой мастерской. Конечно наиболее точный налаженный процесс возможен при использовании профессионального оборудования, установленного в производственных цехах.

Литье алюминия в домашних условиях

Литье алюминия можно осуществлять не только в условиях промышленного производства, но и даже в домашних условиях. Всё что необходимо для этого – подбор формы, подходящей по объёму и создание места для подготовки материала.

Литье осуществляется в несколько этапов:

- подготовка исходного материала – удаление грязи с заготовки, измельчение лома на мелкие детали;

- осуществление непосредственной плавки алюминия;

- наполнение (заливка) формы необходимым объёмом материала.

В чём плавить алюминий? Как уже говорилось ранее, для плавки необходимо достичь температуры, равной приблизительно 650°С. Это возможно только в замкнутом пространстве, так как открытое пламя не позволит добиться такой величины. Поэтому для производства вполне подойдёт самодельная печь.

Сделать её довольно просто:

- взять ёмкость, например, кастрюлю;

- сбоку сделать отверстие, в которое поместить трубу (в данном случае подойдёт труба от пылесоса, который и будет подавать воздух, тем самым поддерживая пламя);

- внутрь самодельной печи ставят форму для плавки, закладывая её углём по периметру;

- после поджигания угля, необходимо постоянно подкачивать воздух, что пламя не погасло; крышка должна быть прикрыта не плотно, оставляя место для выхода дыма.

Литьё под давлением алюминиевых сплавов — какие сплавы лучше?

1. Сплав АК12, называемый также силумин, — это смесь алюминия с кремнием, в которую добавляется небольшое количество магния (до 0,5%). Сплав является одним из самых твердых из всего многообразия смесей на основе алюминия. Также он характеризуется низкой литейной усадкой и герметичностью. Активно применяется для литья под давлением благодаря тому, что не дает трещин в процессе создания заготовок. Используется для производства деталей, работающих под небольшой нагрузкой.

2. Алюминиевый сплав АК12М2 производится добавлением в расплавленный алюминий небольшого числа кремния (от 11 до 13%), меди (1,8-2%) и железа (0,6-0,9%, в основном для того, чтобы заготовка лучше отделялась от формы). Применяется, в основном, для изготовления алюминиевых чушек и фасонного литья.

3. Сплав АК9 производится смешиванием алюминия с кремнием (85-90% + 8-11%) и добавлением небольшого количества примесей: никеля (до 0,3%), меди (до 1%) и цинка (до 0,5%). Сплав характеризуется высокой прочностью, однако не отличается пластичностью. Он используется для производства деталей самолетов, элементов сложных приборов и других заготовок, способных выдерживать высокие нагрузки, но не подвергающихся повышенным вибрациям.

4. Алюминиевый сплав АК9М2 благодаря удачному соотношению алюминия, кремния и меди отличается наиболее сбалансированным соотношением твердости к пластичности. Благодаря его физическим свойствам, сплав активно применяется для производства ненагруженных деталей, корпусов и деталей для различных приборов. Может подвергаться искусственному старению и закалке.

5. Сплав АК5М2 считается одним из самых популярных в системе алюминий-кремний-медь. Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Литье алюминия под давлением или в кокиль – это быстрый и относительно недорогой способ получить большие партии заготовок и деталей для машиностроительной, медицинской или пищевой промышленности. В зависимости от конкретных задач, можно выбрать тот или иной сплав, наиболее точно отвечающий конечным условиям эксплуатации изделия.

Литьё алюминия и алюминиевых сплавов в кокиль

Кокиль представляет собой форму многоразового использования (до 10 000 заливок) и идеально подходит для организации серийного и крупносерийного производства. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, установка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление готовой отливки.

Общие требования к отливкам, получаемых в кокилях, — это обтекаемая конфигурация без острых углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, глубоких отверстий и карманов.

- Минимально допустимая толщина стенок алюминиевых отливок – 3 мм;

- Масса производимых алюминиевых отливок – от 20 г до 50 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 4 — 20 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 6-10.

Что такое литье алюминия под давлением сегодня?

Сегодня литье алюминия под давлением – это полный цикл производства изделия, который может начинаться с проектирования линейной оснастки до получения готовой заготовки на выходе.

Суть процесса в заполнении расплавленным алюминием специальной пресс-формы, изготовленной по шаблону или индивидуальному заказу. Литье алюминия под давлением позволяет недорого получать достаточно сложные изделия благодаря его низкой температуре плавления. Готовые детали могут весить от нескольких грамм до десятков килограмм и имеют самые широкие сферы применения.

Для чего в алюминиевом литье используется давление?

Литье алюминия под давлением производится для увеличения скорости заполнения пресс-формы, а также расширения возможностей детализации изделий. В современном производстве для литья заготовок из алюминия и других цветных металлов применяется давление от 35 до 700 МПа.

Подобным образом сегодня с минимальными затратами возможно отливать детали из алюминия на заказ для автомобильной (алюминиевые блоки двигателей, мелкие запчасти), медицинской и пищевой промышленности, а также многочисленные детали для производства бытовых приборов, сантехнического оборудования и многого другого.

Среди преимуществ литья алюминия под давлением можно назвать высокую производительность, отличное качество поверхности готовых изделий (5-8 класс), а также высокую точность детализации готового изделия (3-7 класс).

Отливки из цветных сплавов. Технология литья в кокиль

Согласно ГОСТ 1583 – 73 литейные алюминиевые сплавы разделены на пять групп (I – V). Наилучшими литейными свойствами обладают сплавы группы I – силумины. Для них характерны хорошая жидкотекучесть, небольшая линейная усадка (0,9 – I %), стойкость к образованию трещин, достаточная герметичность. Силумины марок АЛ2, АЛ4, АЛ9, АК7, АК9, АК12 широко используют в производстве, однако они склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы группы II (так называемые «медистые силумины») также нередко отливают в кокиль. Эти сплавы, обладающие хорошими литейными свойствами и большей прочностью, чем силумины группы I, менее склонны к образованию газовой пористости в отливках.

Сплавы групп III – V имеют более низкие литейные свойства по сравнению со сплавами групп I и II – пониженную жидкотекучесть, повышенную усадку (до 13%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из сплавов III—V групп сопряжено со строгим соблюдением технологических режимов для обеспечения хорошего заполнения формы и питания отливок при затвердевании.

Все литейные алюминиевые сплавы в жидком состоянии интенсивно растворяют газы и окисляются. При их затвердевании газы выделяются из раствора и образуют газовую и газоусадочную пористость, которая снижает механические свойства и герметичность отливок.

Образующаяся на поверхности расплава пленка оксидов при заполнении формы может разрушаться и попадать в тело отливки, снижая ее механические свойства и герметичность.

При высоких скоростях движения расплава в литниковой системе пленка оксидов, перемешиваясь с воздухом, образует пену, которая попадает в полость формы, приводя к образованию дефектов в теле отливки.

Температуру заливки расплава в кокиль назначают в зависимости от химического состава и свойств сплава, толщины стенки отливки и ее размеров. Для силуминов типа АЛ2, AJI4, АЛ9 ее принимают о пределах 700 – 750оС, для сплавов с широким интервалом затвердевания, в частности для сплавов типа АЛ19, обладающих пониженной жидкотекучестью, – в пределах 720 – 770оС.

Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около 400оС.

Отливки из магниевых сплавов

Магниевые литейные сплавы по сравнению с алюминиевыми обладают худшими литейными свойствами.

Они обладают пониженной жидкотекучестью, большой усадкой (3,2 – 1,5%), склонностью к образованию горячих трещин, пониженной герметичностью, высокой склонностью к окислению в жидком и твердом состояниях, способностью воспламеняться в жидком состоянии.

Магниевые сплавы имеют большой интервал кристаллизации, склонны к растворению газов и поэтому в отливках часто образуются микрорыхлоты. Отливки из магниевых сплавов склонны к короблению при затвердевании и термической обработке.

Наибольшее применение для литья в кокиль нашли сплавы марок МЛ5 и МЛ6 (системы Mg – Al – Zn), сплав МЛ12 (системы Mg – Zn – Zr) и МЛ10 (системы Mg – Nd – Zr).

Температура заливки магниевых сплавов зависит от их химического состава и обычно на 100 – 150оС превышает температуру ликвидуса, что вызвано пониженной жидкотекучестью этих сплавов. Обычно температура заливки составляет 700 – 750оС для тонкостенных отливок и 650 – 700оС для массивных и толстостенных отливок.

Отливки из медных сплавов

Литьем в кокиль изготовляют отливки из латуней, бронз, а также из чистой меди. Латуни обычно имеют небольшой интервал кристаллизации, хорошую жидкотекучесть, но большую усадку (1,5 – 2,5%). Латуни мало склонны к образованию усадочной пористости, но интенсивно растворяют водород. Эта особенность всех медных сплавов наиболее сильно проявляется у кремнистых латуней, отливки из которых часто поражаются газовой пористостью.

Подготовка к процессу

В процессе литья алюминия под давлением расплавленный металл заливают в специально подготовленные формы, нагнетая его с помощью поршня.

Поршень, движущийся с большой скоростью, не дает возможности горячему металлу изменить запланированную форму и полностью устраняет их его массы пузырьки воздуха, обеспечивая отсутствие усадки.

Распределение горячей массы жидкого алюминия происходит стремительно, подготовленная форма заполняется очень быстро, после чего вся масса, заполнившая ее, постепенно застывает в точности повторяя установленную конфигурацию детали.

При изготовлении элементов с полостями используются машины, оснащенные специальными поршнями, обеспечивающими проникновение внутрь заполненной формы.

Процесс литья под давлением алюминиевых сплавов получил широкое распространение, а изготовленные таким образом детали, пользуются огромным спросом благодаря высоким показателям ковкости и пластичности исходного материала.

Во время работы используют так называемые пресс-формы, в которых и осуществляется процесс литья алюминия под давлением.

Виды оборудования для литья под высоким давлением

Машины для литья под давлением бывают с горячей (поршневые и компрессорные) или с холодной (поршневые) камерой прессования. Поршневые машины могут иметь вертикальную или горизонтальную камеру прессования. Получили распространение три схемы и, соответственно, три типа машин литья под давлением:

- с холодной горизонтальной камерой прессования;

- с холодной вертикальной камерой прессования;

- с горячей вертикальной камерой прессования.

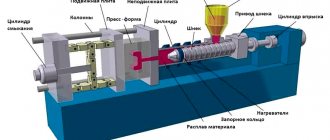

Рис. 1. Схема литья под давлением на машинах с холодной горизонтальной камерой: а — заливка металла в камеру прессования; б — заполнение металлом пресс- формы; в — разъединение половин пресс-формы; г — выталкивание отливки

В машинах с холодной горизонтальной камерой (рис. 1) пресс-форма состоит из неподвижной 6 и подвижной 4 полуформ. Первая прикреплена к неподвижной плите 7 машины, а вторая — к подвижной плите 1. Пресс-формы могут иметь каналы 5 для водяного охлаждения. Стержни 3 (металлические) для образования полостей и отверстий в отливках находятся, как правило, в подвижной полуформе. Для извлечения отливки из формы предусмотрены выталкиватели 2, которые жестко закреплены в плите выталкивателей.

Запорный механизм машины надежно прижимает подвижную полуформу к неподвижной, после чего в цилиндр 8, называемый камерой прессования, через отверстие 13 заливают порцию сплава и включают механизм прессования. Плунжер 9 перекрывает заливочное отверстие и создает давление в камере Сплав через литниковую щель заполняет полость пресс-формы и затвердевает.

Как только отливка затвердеет, подвижную часть пресс-формы вместе с отливкой отводят Вместе с подвижной частью формы движется плунжер 9, который из камеры прессования выталкивает пресс-остаток 10. Плита толкателей перемещается вместе с пресс- формой до упора 11. Упор останавливает плиту толкателей, а пресс- форма продолжает перемещаться. Выталкиватели «снимают» отливку 12 со стержня 3, и она падает на транспортер или в контейнер. Пресс-форму обдувают сжатым воздухом, смазывают рабочую поверхность, закрывают, и процесс повторяется.

На станине 1 машины с холодной горизонтальной камерой прессования моделей 711А06. . . 71119 (рис. 2) по направляющим 3 под действием самотормозящей рычажной системы 4, приводимой в действие гидравлическим цилиндром 2, перемещается подвижная плита 6 с гидровыталкивателем 5. На этой плите устанавливается подвижная часть пресс-формы 7. Неподвижная часть пресс-формы 8 устанавливается на неподвижной плите 9 с камерой прессования 10, куда заливается порция сплава, загоняемая в пресс-форму пресс- поршнем цилиндра 11.

Рис. 2. Схема машины литья под давлением с горизонтальной холодной камерой прессования

Механизм запирания пресс-формы должен обеспечивать ее надежное удержание в замкнутом состоянии Усилие запирания машин с холодной горизонтальной камерой прессования 1000. . .35 000 кН. Часто механизм запирания построен на основе мощных рычажных самотормозящих систем.

На рис. 3 показана машина модели 711А08 с холодной горизонтальной камерой прессования с усилием запирания пресс-формы 2500 кН. Она имеет ход подвижной плиты 450 мм и массу заливаемой порции алюминиевого сплава 4,7 кг Наибольшая скорость холостого хода прессующего плунжера не менее 5 м/с.

Рис. 3. Машина литья под давлением модели 711А08

В конструкции машины предусмотрена возможность подключения автоматического манипулятора для заливки металла, манипуляторов для смазки пресс-формы и снятия отливок, устройств для контроля извлечения отливок и смазки пресс-плунжера, а также управления стержнями, установленными на подвижной и неподвижной полуформах, по заданной программе. Система управления выполняется на релейной элементной базе или на базе программируемого контроллера.

При использовании схемы с холодной вертикальной камерой (рис. 4) в смазанную вертикальную камеру прессования 5 заливают дозу сплава 4. При движении вниз плунжер 3 давит на сплав и вместе с ним перемещает вниз пяту 2, в результате чего открывается отверстие 1, соединяющее камеру прессования с полостью пресс-формы. Расплавленный металл под давлением заполняет полость После заполнения пресс-формы плунжер поднимается вверх, а специальный механизм поднимает пяту 2 Пята отрезает литник и поднимает пресс-остаток.

Литьевая машина CLV 100.01 с вертикальной холодной камерой прессования фирмы VIHORLAT (Словакия) с усилием запирания формы 1000 кН показана на рис. 5. При съеме отливки она развивает усилие выталкивателя от 5,5 до 70,75 кН при ходе гидровыталкивателя 80 мм. Сила впрыскивания расплавленного металла от 54 до 178 кН. Ход впрыскивающего поршня 270 мм.

В питающую камеру диаметром 80 мм можно влить до 1,3 кг алюминия. Время одного холостого цикла 6,5 с.

Машины с вертикальной холодной камерой прессования отличаются от рассмотренных ранее меньшими габаритными размерами, но имеют более длинный цикл и примерно на 20 % меньшую производительность.

Рис. 4. Схема литья под давлением на машинах с холодной вертикальной камерой: 1 — электрошкаф; 2 — пульт управления; 3 — подвижная плита; 4 — неподвижная плита; 5 — силовой цилиндр пресс-плунжера

Рис. 5. Литьевая машина с вертикальной холодной камерой

Рис. 6. Схема литья под давлением в машинах с горячей вертикальной камерой

Машины с горячей вертикальной камерой прессования (рис. 6) имеют печь 8 с чугунным тиглем 2, в котором сплав 3 поддерживают в жидком состоянии электрическим нагревателем 7. Камера прессования 6 составляет одно целое с тиглем. Когда пресс-плунжер 4 поднят, через отверстие 5 камера заполняется сплавом. При движении вниз пресс-плунжер перекрывает отверстие 5 в камере прессования и сплав под давлением заполняет пресс-форму 1.

Блок-схема машины с горячей вертикальной камерой прессования представлена на рис. 7. На станине 1 по направляющим 3 под действием самотормозящей рычажной системы 4, приводимой в действие гидравлическим цилиндром 2, перемещается подвижная плита 6 с гидровыталкивателем 5 На этой плите устанавливается подвижная часть пресс-формы 7. На неподвижной плите 9 устанавливается неподвижная часть пресс-формы 8 с каналом литниковой системы для подачи расплавленного металла Камера прессования 13 отверстием 14 соединена с ванной расплавленного в тигле металла.

Рис. 7. Схема машины литья под давлением с горячей вертикальной камерой прессования

При опускании с помощью цилиндра 11 пресспоршня 12 порция сплава по каналу 10 загоняется в закрытую пресс-форму 7—8. После остывания металла пресс-форма раскрывается, отливка направляется на дальнейшую обработку, а пресс- форма очищается, смазывается, закрывается. Цикл заливки повторяется.

Машина с вертикальной горячей камерой прессования для литья под давлением IPZ 300 фирмы Italpresse (Италия) показана на рис. 8. Как и изображенная на схеме, она включает печь 1 для плавки металла в тигле 2, пресс-плунжер 3, цилиндр высокого давления 4 для управления пресс-плунжером, неподвижную плиту 5 и остальные необходимые для работы узлы.

Машина 713А05М в автоматическом режиме производит обдувку, смазку и запирание пресс-формы, впрыск металла, выдержку времени кристаллизации отливки, раскрытие пресс-формы, выталкивание отливки. Масса заливаемой порции цинкового сплава 1,8 кг. Время холостого цикла не более 3 с. Она не требует использования специальных заливочно-дозирующих агрегатов.

Особенности производственного процесса

Литье алюминия под давление на производстве используется для изготовления деталей различных размеров и форм, а также других отливок. Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Главные отличительные черты и особенности литья, осуществляемого в условиях производственных цехов:

- быстрое нагревание металла до температуры плавления;

- точная подача определенного количества сырья, предназначенного для отливки;

- полная автоматизация производственного процесса;

- создание достаточно высокого давления для качественного выполнения работ.

Все это позволяет получать качественные детали и составляющие машин и приборов, изготовленные с высокой точностью и в самые короткие сроки. Еще одна отличительная черта, которая может быть признана преимущество изготовления деталей из алюминия при помощи литья под давлением – высокая производительность при минимальной трудоемкости процесса.

Производители пользуются этими положительными качествами для создания большого количества качественных деталей различной конфигурации, предназначенных для использования в самых различных областях промышленности.

Неотъемлемое достоинство литья алюминия под давление заключается еще и в том, что изготовленные таким способом составляющие приборов и другие элементы практически не нуждаются в дополнительной обработке, проводимой механическим путем.

Для осуществления всех необходимых операций особой популярностью у производителей пользуется применение машин для литья алюминия под давлением, используемых в условиях производственных цехов.

Это машины, оснащенные камерой прессования:

- горячей;

- холодной.

На многих предприятиях широко используют горизонтально установленные холодные камеры прессования, в которые под давлением подается расплавленный алюминий.

Машины для вертикального литья алюминиевых слитков

Ниже мы продолжаем обзор оборудования литейного цеха завода по производству алюминиевых профилей, как он представлен в замечательном руководстве фирмы Ashford Engineering Services. Это руководство написано в конце 1990-х годов, но до сих пор не потеряло свою актуальность.

См. также Состав оборудования литейного цеха

Важнейшим оборудованием такого литейного цеха является литейная машина для литья слитков. Обычно это литейные машины для вертикального литья. Машины горизонтального литья слитков применяются реже и, в основном, в Японии.

Состав вертикальной литейной машины

Вертикальная литейная машина для литья слитков-столбов для прессования обычно включает следующие основные части:

- подвижную литейную платформу, на которой установлены затравки;

- привод движения платформы, гидравлический или тросовый;

- литейный стол с установленными кристаллизаторами;

- система подачи охлаждающей воды;

- система управления.

Литейная машина устанавливается в литейный колодец. Литейный колодец обычно представляет собой железобетонную конструкцию, стены которого иногда облицовывают стальными листами.

Три типа вертикальных литейных машин

Существует три основных типа литейных машин:

- тросовые;

- гидравлические;

- парашютного типа.

Все три типа литейных машин могут иметь одинаковые типы литейных столов и одинаковые типы систем водяного охлаждения.

Количество воды в минуту может быть оценено величиной 0,27 литров на один миллиметр периметра слитка в миллиметрах. Полученная величина является весьма приблизительной: местные климатические условия и температура и химический состав охлаждающей воды могут значительно влиять на общий расход воды.

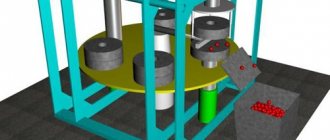

Тросовая литейная машина

На рисунке 1 показана тросовая литейная машина. Машины этого типа имеют производительность до 5000 кг и поэтому их устанавливают в малых литейных цехах. Преимущество этих литейных машин заключается в том, что они имеют невысокую стоимость, требуют минимум строительных работ и легко устанавливаются. Производительность 5000 кг – это около 16 столбов диаметром 152 мм и длиной 6 м.

Рисунок 1 – Тросовая литейная машина

Тросовые литейные машины имеют платформу, которая поднимается и опускается с помощью троса, который приводится в движение лебедкой. Обычно такие машины имеют устройства для контроля натяжения троса, чтобы компенсировать его растяжение при увеличении веса платформы со слитками в ходе литья и обеспечивать необходимое натяжения троса.

На случай аварийного отключения электричества обычно предусматривают резервный источник питания на время около 5 минут, чтобы безопасно завершить разливку слитков.

Поскольку машина имеет электрический привод, то важно предусматривать резервный источник электричества на период около 5 минут, а также резервный источник воды.

Гидравлическая литейная машина

Гидравлические литейные машины лучше всего подходят для литья столбов при весе садки более 10000 кг. Эти машины применяют для поднимания и опускания платформы гидравлический цилиндр с поршнем.

Еще в 1990-е годы промышленным стандартом был простой гидравлический цилиндр с поршнем с направляющими рельсами, которые обеспечивали выравнивание движения платформы со слитками. Эти направляющие рельсы крепились к стенам литейного колодца, а платформа имела направляющие ползуны или ролики, которые двигались по направляющим.

Уже в 2000-е годы повсеместно в мире устанавливали гидравлические литейные машины с самонаправляющими поршнями гидравлических цилиндров.

Эти гидравлические приводы являются достаточно прочными, чтобы поддерживать и направлять платформу без помощи боковых направляющих. Самонаправляющие гидравлические цилиндры являются очень эффективными, но и весьма дорогими.

Без наружных направляющих внутреннее направляющее устройство потребовало увеличения диаметра гидравлического цилиндра, и в целом эта конструкция стала дороже.

Компромиссом по цене является применение гидравлического цилиндра с наружным направляющим рельсом, который предотвращает нежелательный проворот платформы. На рисунке 2 показана такая конструкция вертикальной литейной машины с откидывающимся литейным столом производительностью 60 тонн для литья слитков для прокатки.

Рисунок 2 – Гидравлическая литейная машина

Литейная машина парашютного типа

На рисунке 3 показана вертикальная литейная машина так называемого парашютного типа.

Рисунок 3 – Литейная машина парашютного типа

(для увеличения кликнуть по рисунку)

Особенности алюминия

Алюминий — материал, широко применяемый в разных видах промышленности, подходит он и для домашнего литья. Его преимущества такие:

- Универсальность в применении;

- Хорошие эксплуатационные характеристики;

- Относительно небольшой вес;

- Высокие показатели по пластичности и ковкости.

Есть у него и недостатки. В частности, некоторым видам обработки металл поддается плохо.

Процесс литья

Благодаря литью можно быстро сделать на основе алюминия различные приспособления для бытовых или промышленных нужд.

Процесс может выполняться под давлением или с применением форм. В первом случае потребуются:

- Специальное оборудование;

- Специализированные технологические знания;

- Пресс-формы.

Также процесс выполняют и с использованием обычных форм, которые изготавливаются на основе специальной самодельной смеси. Технологию производства освоить достаточно просто. Алюминий имеет высокую пластичность, благодаря чему может приобретать любую форму. Его температура плавления составляет более 600 градусов.

Раньше для изготовления алюминиевых деталей использовали формы, которые вставлялись в землю, затем стали применяться гипсовые самодельные. Сейчас существуют специальные пресс-формы, из которых изготавливают детали под давлением.

На крупных предприятиях литье осуществляется под большим давлением и усадка практически отсутствует. Для работы применяют специальные машины и оборудование. Технологический процесс достаточно сложный:

- Нужное рабочее давление создается благодаря работе поршня, а он приводится в работу посредством сжатого воздуха;

- Ускорению движения способствуют масло и эмульсия;

- Материал, разогретый до температуры плавления, быстро попадает в пресс форму под давлением и целиком ее заполняет.

Изделия, которые производятся таким способом, редко имеют какой-либо брак и обладают высокой точностью. Подобная технология актуальна при изготовлении деталей для авиастроения и приборостроения. Пресс-формы позволяют применять расплавленный металл любой температуры.

Необходимое оборудование

Чтобы изготовить алюминиевые детали разного назначения с высокой точностью под давлением, потребуется специальное оборудование: автоматическая машина и прочные пресс-формы. Для литья алюминия их обычно делают на основе стальных сплавов.

Их поверхность отливки должна быть почти идеальной, не допускаются никакие искажения геометрической конфигурации и размера. Пресс-форма должна быть оснащена механизмом, благодаря которому из нее готовую деталь можно будет извлечь без труда. Помимо этого, в ее составе должны присутствовать и подвижные стержни из металла, с помощью которых образуются внутренние полости заготовок.

Будущим изделиям, которые вы будете заливать в специальные формы, потребуется придать ту или иную конфигурацию, которые преимущественно зависят от самих форм. В таком литейном процессе также используются специализированные машины и прочее оборудование.

Литейные машины могут иметь холодную или горячую камеру, в которой осуществляется процесс прессования форм.

Обычно машины с горячей камерой для плавки металла применяются для изготовления сплавов преимущественно на основе цинка. Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха.

Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

А машины, где применяют холодное давление, в основном используются тогда, когда потребуется сделать отливки

с добавлением медных и магниевых сплавов. Расплавленная смесь в таком случае в процессе литья попадает вовнутрь форм под очень большим давлением, иногда оно может составлять около 700 мегапаскаль.

Благодаря литью под давлением можно в плане производительности достичь высоких показателей, также не нужно будет детали подвергать дополнительно механической обработке. Машины отличаются по моделям в зависимости от своих рабочих параметров.

Разнообразие и использование сплавов, необходимые станки и формы

Повышенным спросом пользуются изделия из алюминиевых сплавов:

- Силумин – сплав алюминия с кремнием. После добавления в его состав магния, конечный продукт становится чрезвычайно прочным. Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

- С целью создания фасонного литья используется сплав, в состав которого помимо самого алюминия входят медь, кремний и железо. Такая заготовка прекрасно отделяется от формы и отличается высокой прочностью.

- При создании высокопрочных элементов используют сплав алюминия с добавлением кремния, никеля, меди и цинка.

Тот или иной сплав выбирается в зависимости от задач, которые предстоит выполнить изготовленным деталям и нагрузок, которые готовые элементы должны будут выдержать.

Все операции проводят на специально созданном оборудовании, которое может быть использовано как в условиях производственного цеха, так и в небольшой частной мастерской.

Пользуясь специальным оборудованием для литья алюминия можно создавать предметы, необходимые в быту и детали, весьма значимые при сборке различных машин и агрегатов.

Для создания вышеперечисленных сплавов необходимо использование машин, оснащенных как холодной, так и горячей камерами, предназначенными для плавления металла. Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Во время работы со сплавами, в составе которых содержится магний и медь, отливки производятся благодаря тому, что расплавленный состав внедряется внутрь пресс-формы под довольно большим давлением. Его уровень в определенных ситуациях достигает 700 Мпа. Именно такой способ производства позволяет заметно повысить производительность труда, не повышая трудоемкости процесса, а изготовленным таким образом детали не требуют механической обработки.

Выбор оборудования при создании цеха или организации процесса литья основан на особенностях технологического процесса. При литье алюминия под давлением он заключается в следующем:

- В раскаленной печи металл нагревается до температуры плавления и переходит в жидкое состояние.

- В это время в цеху должна быть подготовлена специальная пресс-форма, внутренний контур которой полностью соответствует параметрам будущей детали.

- Расплавленный металл под большим давлением подается в подготовленную пресс-форму.

- После остывания из разъемной пресс-формы извлекают готовое изделие.

Сегодня некоторые производители пользуются и другими способами литья. Это может быть литье в землю, песок или цемент, но литье алюминия под давлением дает возможность получить изделие, минимальная толщина стенки которого меньше миллиметра. А все может достигать от 4 до 12 кг.

Литьевая машина для алюминия

Литье – один из способов обработки различных металлов. С его помощью можно создавать предметы разного размера и конфигурации.

Это наиболее простой и доступный способ, который осуществляется с помощью специального оборудования.

Сейчас многие производители предлагают строительство мини-.

Мини литейный цех

Это значит, что будет разработан индивидуальный проект производственного комплекса, планировка расположения цехов, размещения оборудования, подведение всех необходимых коммуникаций.

Почему выгодно обратить внимание на готовые комплексы «под ключ»? Потому что:

- производители точно рассчитывают необходимую производственную площадь;

- максимально эффективно размещают коммуникации;

- предоставляют полный спектр услуг по наладке оборудования;

- приобретая , можно сразу приступать к процессу производства.

Технические характеристики литейного оборудования

Если выбор сделан в пользу такого комплекса, то следующим шагом в организации бизнеса будет поиск заказчиков. Изделия из литьевого металла пользуются большим спросом практически во всех отраслях промышленности:

Гибка листового металла

- станкостроении;

- автомобильной отрасли;

- приборостроении;

- производстве бытовой техники;

- судостроении;

- производстве медицинского и стоматологического оборудования;

- ювелирном искусстве;

- изготовлении предметов декора дома и приусадебного участка;

- отрасли строительных материалов.

Преимущества мини-завода именно в компактных размерах и возможности производить изделия небольшими партиями. Часто крупные предприятия вынуждены отказывать мелкооптовым заказчикам, поскольку переналадка оборудования довольно проблематична.

А мини-завод – это автоматизированный комплекс: чтобы переключиться на новый вид производимых изделий или металлических заготовок необходимо лишь внести изменения в программный комплекс и изготовить новые пресс-формы. А стоимость нестандартных деталей по индивидуальному заказу в несколько раз выше типового производства.

Литейный завод

Еще одним преимуществом мини-, является то, что они спроектированы так, что могут обрабатывать все виды металлов, в то время как крупномасштабные линии имеют для этого отдельные цеха.

Какие виды металла можно использовать для работы

С помощью литейного оборудования можно производить детали и заготовки из следующих видов металла:

- чугуна;

- стали;

- меди;

- алюминия;

- бронзы;

- латуни.

Машина для литья отливок из медных сплавов

Сталь – наиболее распространенный металл для изготовления различных деталей. На производственном оборудовании можно обрабатывать метал следующих марок:

- низколегированная;

- высоколегированная;

- углеродистая;

- легированная сталь.

Этот материал широко используется в машиностроении и станкостроении благодаря своим высоким показателям прочности и пластичности.

Не менее популярны и изделия из чугуна.

Наибольший спрос предоставляют мебельные компании, которые изготавливают чугунные элементы мебели и декора.

Отливки из стали 110Г13Л

Алюминий – один из самых распространенных видов металла, он характеризуется податливостью к обработке, легкостью, а добавление в состав магния или меди обеспечивает высокую прочность изделию. Технологии современного оборудования позволяют отливать алюминиевые детали и заготовки любой сложности, конфигурации (массой от 100 грамм и до нескольких тонн).

Способы литья

В зависимости от марки металла, вида, размера, формы будущей отливки, выбирается наиболее подходящий и экономически обоснованный способ литья. В настоящее время существуют около 50 методик, но наиболее распространенными считаются следующие:

- литье в кокиль;

- литье под давлением;

- в песчаные формы;

- по выплавляемым моделям.

Схема литейно-прокатного агрегата для производства из разных легированных сталей

Кокиль – модель-форма, в которую заливается расплавленный металл, после остывания получается готовое изделие.

Это наиболее популярный способ литья, однако, он требует большого профессионализма на этапе изготовления кокиля, поскольку здесь важна точность, ведь от качества формы будет зависеть конечный результат.

Машины для литья в облицованный кокиль

Для крупносерийного производства этот способ наиболее выгоден, поскольку кокиль изготавливается один раз, а эксплуатироваться может до нескольких тысяч. При литье в кокиль минимальная толщина стенок детали должна быть 3 мм, а масса изделия – от 20 г до 50 кг.

Литье под давлением также один из популярных способов. Для него используют специализированные автоматические машины. Для различных сплавов металлов используют или метод низкого давления, или высокого. Технология несложная:

- металл плавится в печи;

- подается под давлением в специальную пресс-форму, которая имеет очертания будущей отливки. Давление может быть в пределах от 8 до 700 МПа;

- после остывания получается готовое изделие.

Конвертер для сталиТаким способом можно производить отливки с минимальной толщиной стенки – от 0,8 мм и массой от 4 г до 12 кг.

Литье в земляные или песчаные формы – один из наиболее древних способов, но им успешно пользуются и по сегодняшний день.

Для начала изготавливают модель, с помощью которой делают отпечаток в песчано-глинистой смеси.

При этом следует предусмотреть припуски на последующую механическую обработку изделия. Сама модель может быть деревянной, пластмассовой или металлической.

Этот способ подходит для монолитных и крупных деталей, с его помощью можно отливать изделия массой до 40 т.

Составные элементы мини-завода и их технические характеристики

Российская предлагает организовать «под ключ» мини-литейный завод для осуществления литья металла кокильным способом.

Такой комплекс может работать с алюминием, медью, сталью и их сплавами.

На станках можно отливать изделия любой формы и конфигурации благодаря возможности самостоятельно изготавливать формы-матрицы.

Литейная машина фирмы KURTZ

В комплект мини- входит следующее оборудование:

- отражательная печь – она необходима для плавления металла. Технические характеристики: вариант энергоносителя – газ, электричество, отработанное топливо, солярка;

- энергопотребление – 1 баллон газа на 20 часов работы или 30 кВт/ч;

- емкость бункера – до 1 т;

- производительность – до 600 кг/ч;

Отражательная печь для литейного мини завода

- кокильный станок – необходим для непосредственной отливки изделий. Он может быть двух видов: однопозиционный – для изделий, которые не имеют обратных углов. Форма может раскрываться только в одну сторону;

- многопозиционный – предназначен для деталей сложных форм, кокиль раскрывается вверх и вниз.

Кокильная машина 82А505

Технические характеристики:

- потребляемая мощность – до 2,5 кВт/ч;

- оказываемое усилие на сжатие – до 190 т;

- кокиль – форма для будущих изделий – при необходимости ее может изготавливать компания по индивидуальным чертежам.

Обзор некоторых вариантов производственных комплексов «под ключ»

Кроме оборудования, работающего с применением кокилей, существуют и другие производственные комплексы.

Прессовая машина для литья металла.

Она предназначена для работы с пресс-формами и наиболее часто используется при изготовлении деталей из цветного металла. Характеристики:

Машина непрерывного литья

- создаваемое давление – от 33 до 135 МПа;

- потребляемая мощность – 30 кВт/ч;

- максимальный вес одной отливки – 6 кг (алюминий);

- стоимость – 700 000 рублей.

Машинный комплекс «под ключ» PR-1000 от компании АБ Универсал предназначен для отливки цветных металлов, характеризуется полной расплавкой, бесшлаковым литьем, точным наполнением пресс-форм – это обеспечивает высокое качество готовых изделий. Характеристики:

Разработка конструкции горизонтальной машины непрерывного литья заготовок из цветных металлов

- объем тигля – до 2000 см3;

- максимальная масса одной отливки – до 5,4 кг (алюминий);

- максимальная высота опоки – 400 мм;

- диаметр опоки – до 500 мм;

- мощность – 30 кВт;

- габариты – 2000*1500*850 мм;

- стоимость – 1 500 000 рублей.

Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени. Чем выше производительность, те выше стоимость машины.

- Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Материалы для отливок

В качестве материалов можно использовать:

- песчаные формы – при её изготовлении необходимо выбирать самый мелкий песок, чтобы поверхность литой детали была как можно ровнее, без шероховатостей и неровностей, а также глину высокого качества. При этом соотношение глины и песка определяется качеством и плотностью материалов. Стоит отметить, что литье в песок – весьма сложная технология, требующая определённых навыков и умения. Кроме того, после отлива в песчаную форму необходима повторная обработка детали;

- пенопласт – один из самых простых выходов. Вначале необходимо подготовить форму для заливки, повторяющую контур детали. Затем разместить её в форме из гипсового материала. Такой способ также требует дальнейшей обработки и подготовки детали к использованию, однако гораздо меньшей, чем в первой технологии;

- цементный раствор – максимально простой способ. Однако, главным его минусом является тот факт, что форма может быть исключительно квдратной или прямоугольной;

- стальные материалы – способ, активно использующийся в промышленном производстве, в том числе и в отливе деталей под прессом, о котором было рассказано выше.

Литье алюминия может осуществляться как в промышленных, так и в домашних условиях. Это объяснятся его свойствами, в том числе лёгкостью и относительной мягкостью, которые способствуют довольно простой работе с материалом. Однако, чтобы достичь наивысшего качества изготавливаемой детали, необходимо знать свойства этого металла и следовать правилам его обработки.

Оцените статью:

Рейтинг: 0/5 — 0 голосов