Модели.

При литье в землю формовка производится по постоянным моделям.

По конструкции модели могут быть цельными, разъемными. С отъемными частями и со знаками )для пустотелых отливок).

Для изготовления художественных отливок сравнительно простой формы, без высоких сложных выступов, больших углублений (пепельницы, настенные барельефы, детали архитектурного литья и т.п.) используют цельные модели.

Модели более сложных изделий, боковые стенки которых имеют уклоны не в одном направлении, изготавливают разъемными. Линия разъема модели должна лежать в плоскости разъеме опок. Части разъемных моделей соединяются между собой шипами. При изготовлении формы одна часть модели извлекается из верхней опоки, а другая — из нижней.

Если изделие имеет выступы, которые не позволяют извлечь модель из формы, модель изготавливают с отъемными частями, которые крепятся к основной модели шпильками. После завершения формовки сначала удаляют модель из формы, оставляя в ней отъемные части, которые удаляют отдельно.

Модели пустотелых отливок имеют знаки (специальные полости). В местах расположения знаков крепятся стержни, которые формируют внутреннюю полость отливок. Когда полость отливки имеет выходы с двух сторон (колонки, трубы, втулки), знаки на модели также делаются с двух сторон. Если внутренняя полость имеет выход только в одну сторону (как в бюстах и статуэтках), необходимо обеспечить надежное крепление знака стержня в форме.

Модели изготавливают из различных материалов: дерева, гипса, металла.

Чаще всего используют дерево, как наиболее дешевый и легкообрабатываемый материал.

Для изготовления модели крупного архитектурно-художественного литья с простым рельефом (колонки, тумбы, решетки, постаменты) обычно применяют сосну. Сосна слабо впитывает влагу и мало подвержена колебанию. Для наибольших моделей со сложной поверхностью сосна непригодна: она имеет крупные волокна, легко колется вдоль них, выкрашивается в тонких сечениях и задирается при обработке на токарнях станках.

Модели, которые необходимо обрабатывать на токарных станках, чаще всего делают из березы.

Наиболее сложные модели, поверхность которых декорирована тонкой резьбой, вытачивают из прочных и вязких пород дерева: яблони, груши, красного или черного дерева. Эти модели значительно дороже сосновых и березовых, но хорошее качество и продолжительный срок службы вполне окупают затраты на материалы.

В отличие от деревянных, металлические модели имеют целый ряд преимуществ. Они не коробятся, хорошо сохраняют свою форму, имеют прочную чистую поверхность и значительный срок службы.

Для изготовления модели широко используют чугун, как дешевый и достаточно прочный материал. Из чугуна чаще изготавливают крупные простые модели, не имеющие острых и мелких выступов (модели решеток, колони, постаментов, поручней и т.п.).

Однако чугун плохо поддается ручной обработке, обладает низкой коррозионной стойкостью, плохо паяется, кроме того, это хрупкий материал, из-за чего выкрашивается поверхность модели.

Латунь является одним из лучших материалов для изготовления моделей мелких и сложных художественных отливок. Латунные модели не ржавеют, хорошо воспринимают и сохраняют чеканку и гравировку, имеют чистую гладкую и плоскую поверхность, они хорошо паяются. Из латуни обычно делают модели небольших ажурных кабинетных украшений, а также модели, которые необходимо сохранить на продолжительный срок.

Преимуществом алюминиевых моделей по сравнению с другими металлическими моделями является их незначительная масса. К недостаткам этих моделей относят меньшую поверхностную прочность по сравнению с моделями из чугуна и латуни. Поверхность алюминиевых моделей быстро изнашиваются, на ней остаются следы от наколов при формовке, подрезке кусков формовке. Ремонт моделей затруднен, поскольку алюминий плохо поддается пайке.

Гипсовые модели очень удобны для сохранения художественного оригинала, как правило выполненного скульптором из пластика, глины или воска. Гипсовые модели изготавливают путем заливки раствора гипса в приготовленную по пластилиновому, восковому или глиняному оригиналу гипсовую же форму.

Литье ХТС

Алюминиевое литье – процесс получения алюминиевых изделий способом заливки (литья) расплавленного металла в специальную форму. Такая форма получила название “литейной формы”. Рабочая часть литейной формы представляет собой полость, в которой жидкий металл охлаждается и затвердевает, получая вид конечного изделия. Алюминий обладает важным для литья свойством – жидкотекучестью, то есть способностью принять конфигурацию литейной формы. Жидкотекучесть зависит от свойств металла: химического состава и структуры. Известно, что хорошими литейными свойствами обладает не чистый металл, а его сплавы.

Известно множество видов литья алюминиевых сплавов, наиболее широкое применение получили:

- литье в землю;

- литье в формы ХТС (литье в песок);

- литье в свободную металлическую форму (кокиль);

- литье под давлением;

- центробежное литье.

Литье в формы ХТС (формы на основе холодно твердеющей смеси) – относительно простой и технологичный способ изготовления отливок. Он позволяет изготавливать отливки со сложной плоскостью разъема формы и поднутрениями на поверхности. Поверхность получается с хорошим качеством, практически не требует дальнейшей обработки. Высокая точность позволяет давать минимальные припуски на механическую обработку, а многие поверхности получать сразу без обработки.

Литье в землю и литье ХТС

Ближайшая альтернатива литья в песчаные формы – литье алюминия в землю с очень низкой ценой за килограмм отливки. Многие заводы успешно применяют эту технологию. Она подходит для грубых заготовок, которые затем полностью обрабатываются (или когда качество не имеет значения). Обработка при литье в землю стоит дорого: припуски даются не менее 5мм (бывает до 40мм), обрабатываются практически все поверхности детали. Внедренная в металл смесь портит инструмент, в ходе обработки часто вскрываются поры и раковины. Иногда наполовину обработанную деталь приходится заваривать прямо на станке или отправлять в брак из-за вскрывшихся дефектов.

Литье в формы на основе ХТС позволяет получать точные и качественные поверхности. Часть поверхностей можно оставлять без обработки (если точности ЛТ4 и шероховатости от Rz80 достаточно). Там, где обработка необходима, припуски могут достигать 1-3 мм. Чем меньше в отливке “лишнего” металла, тем более технологичной она оказывается. Более легкая и тонкая отливка получается плотнее, поэтому вероятность вскрытия раковин и пор в ходе обработки ниже на порядок. Меньшая масса отливки позволяет устанавливать стоимость отливки близкой к стоимости литья в землю, хотя стоимость за килограмм литья будет разной.

Итоговая стоимость литой детали оказывается сопоставима, несмотря на то, что цена за кг при литье в формы ХТС выше, чем при литье в землю. А если учесть существенное снижение количества брака, сокращение часов на обработку детали и увеличение ресурса инструмента, для многих литых деталей этот вид литья оказывается выгоднее.

Отличия литья в формы на основе ХТС от литья в землю:

- нет наплывов и отклонений от линейных размеров;

- можно получить чистовые поверхности без обработки (гидродинамические, рабочие поверхности пресс-форм, лопасти и т.д.);

- на обрабатываемые поверхности даются минимальные припуски (2-5 мм);

- литейные поры и раковины практически отсутствуют;

- масса отливки ниже за счет меньших припусков и лучшего качества поверхности.

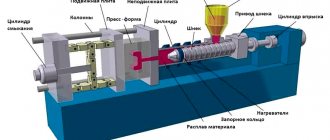

Оснастка для литья ХТС

Для литья в формы ХТС применяется опочная литейная оснастка из МДФ, модельных пластиков или композитных материалов. Для крупных серий используется оснастка из алюминия или других металлов. Модельная оснастка повторяет форму отливки с учетом литейной усадки. Ее изготовление на станках с ЧПУ и подбор технологии формовки позволяют получать криволинейные поверхности, не требующие дополнительной обработки. В результате получаются отливки с классом точности ЛТ3-ЛТ4, что соответствует погрешности в 0,2-0,5 мм. После пропитки упрочняющим составом модельная оснастка выдерживает несколько тысяч съемов. Простые формы состоят из двух полуформ. Для оформления внутренних полостей изготавливаются стержневые ящики.

Проектирование отливок и модельной оснастки должно выполняться опытными инженерами. Качественная оснастка позволяет избежать многих проблем в литье – начиная от пор и раковин, и заканчивая смещениями и другими дефектами формы.

Мы даем минимальные припуски на механообработку, тем самым снижая общий вес отливки. Для небольших деталей мы используем многоместную оснастку, это позволяет существенно сократить сроки и стоимость выпуска партии. При серийном выпуске мы изготавливаем дополнительные комплекты тиражной оснастки, чтобы максимально быстро и эффективно поставлять отливки.

Особенности литья ХТС

Литье в формы ХТС предполагает использование одноразовых форм из смеси песка, смолы и отвердителя. Кварцевый песок просеивается и прокаливается при температуре 1000С, что обеспечивает отсутствие посторонних включений и влаги.

Перед формовкой оснастка покрывается разделительным составом. Он обеспечивает легкое отделение оснастки от ХТС с сохранением формы детали. Все компоненты, входящие в состав формовочной смеси, перемешиваются в смесителе, затем смесь засыпается в опоки. В верхней полуформе устанавливаются прибыли и стояк для заливки металла. Смесь в опоках уплотняется на вибростоле и выдерживается в течение определенного времени.

После того, как смесь затвердеет, форму извлекают из опоки. Затвердевшая поверхность песка определяет форму отливки. Затвердевшие половинки форм собираются вместе. После сборки форма готова к заливке.

Как правило, заливается сразу несколько форм с одной плавки металла. Залитую форму выдерживают до тех пор, пока не завершится процесс кристаллизации металла. Затем форму вскрывают и выбивают готовую алюминиевую отливку.

Посмотрите отливки из алюминиевых сплавов, которые мы выпускаем.

Чтобы узнать больше, звоните +7 (495) 215-07-22

Опоки.

Опока — это ящик без дна и крышки, предназначенный для изготовления литейной песчаной формы. Форму собирают из двух или нескольких опок, которые соединяются между собой штырями 1 через ушки 5, расположенные на боковых стенках. Для того чтобы формовочная смесь не выпадала, опока снабжена ребрами 3 и буртиками 4, которые расположены у плоскости разъема опок.

Применяют в основном металлические опоки — из чугуна, стали или алюминия. Деревянные опоки используют в тех редких случаях, когда необходимо срочно изготовить небольшое количество отливок.

Технология литья из чугуна

Доклад на тему литье металлов 8 класс физика

Технология литья из чугуна впервые была освоена в Китае около Х века н.э., в Европе впервые упоминается в 14 веке, как материал для производства пушек. В России первое «литье чугунное, для делания пушек пригодное» относиться к эпохе Ивана IV Рюриковича. Расцвет эпохи чугуна наступил в 19-20 веках. В это время из него делали мосты и трубопроводы, фонари и ограды, элементы архитектурного декора и несущие конструкции зданий. Кроме того, из того же материала отливали рельсы, детали станков, и двигателей. Отдельно стоит упомянуть чугунную посуду, утюги и отопительные приборы.

https://youtube.com/watch?v=LFeoWOAJY3U

Чугун также являлся исходным компонентом для производства стали мартеновским способом. Объем его производства был важнейшим показателем экономической мощи страны и ее военного потенциала. С изобретением недорогих технологий производства и обработки сплавов алюминия и стали значение чугуна как конструкционного материала заметно снизилось. Широкое развитие производства высокопрочных пластиков и композитных материалов окончательно оттеснило чугун с передовых позиций.

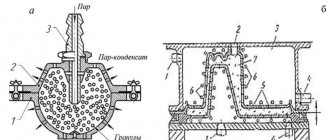

Стержни.

Стержни применяют главным образом для формирования в отливках внутренних полостей и отверстий.

При заливке формы стержни обычно со всех сторон окружены расплавом, поэтому они должны обладать высокой газопроницаемостью, прочностью, податливостью, выбиваемостью, что обеспечивается выбором соответствующей стержневой смеси и конструкции стержня.

Стержни изготавливают в стрежневых ящиках. Для увеличения прочности стержней в них заформовывают проволочный каркас.

При заливке металла в стержне образуются много газов, для отвода которых в нем подгатавливают вентиляционные каналы путем накладывания, укладки восковых фитилей (при сушке стержня воск выплавляется, а шнуры затем вынимаются), установки сетчатых трубок и соломенных жгутов, которые при з0аливке выгорают, укладки кокосовой гари (в крупных стержнях).

Сложные стержни склеивают из нескольких частей. Для увеличения газопроницаемости, прочности и уменьшения газотворной способности стержни сушат. Температура и продолжительность сушки зависят от массы стержня, связующего материала. Продолжительность сушки колеблется от нескольких минут до нескольких часов и устанавливается экспериментально

Стержни из смеси на основе глины сушат при 350-400 oС, на основе бетона — при 200oС. Если стержневая смесь содержит крахмал, сушку ведут при 165-190 oС, в случае связующего термореактивных смол — при 150-160 oС, в случае применения масляного связующего — при 150-200 oС.

Точная установка стержня достигается с помощью знаков — специальных фиксирующих полостей в форме.

Размеры знаков выбирают с учетом массы стержня и давления расплава. Их конфигурация должна исключать возможность каких-либо смещений стержня.

Иногда крепление стержня в знаках оказывается недостаточно надежным, например при использовании длинных стержней, которые могут прогибаться при заливке. В этом случае используют другие способы. Так, стержни можно крепить специальными стойками — жеребейками. Форма и размеры жеребеек зависят от массы и конфигурации опорных поверхностей стержня и формы.

При изготовлении сравнительно небольших художественных отливок стержни удобнее крепить с помощью концов и каркасов. При окончательной отделке отливок концы каркасов обрубают, поверхность зачеканивают.

В некоторых случаях стержни крепят подвешиванием в верхней опоке. Таким образом изготавливают различные постаменты к статуэткам.

Применяемые методы

Классическое искусство отливки не потеряло популярность с течением времени. Основными технологиями являются отливка в формы, изготавливаемые в земле или отливка по уже готовым предметам. На сегодняшний день эти два метода продолжают своё соперничество.

Отливка в формы

Литье в землю

Можно отливать будущие скульптуры в формы из земли, песка или глины. Главная задача заключается в том, чтобы получить отпечаток от шаблона на смеси. В дальнейшем с помощью трамбовки изменяются её качества. Формируются каналы для заполнения формы расплавленным металлом. Этот способ отличается своей простотой и низкой себестоимостью.

По выплавляемым моделям

Древний способ литья, который подразумевал под собой отливку по формам, снятым с готовых предметов или оружия. Для создания форм использовали воск, резину, гипс.

Этапы проведения работ с воском:

- Изначально создаётся скульптура или предмет с точными размерами из воска.

- Изготавливается форма, с помощью нанесения глиняной смеси на поверхность воска.

- Форма запекается в печи до полного отвердевания. Воск вытекает из неё по изначально подготовленным каналам.

- Плавка металла и переливание его в готовую форму.

- Удаление внешнего каркаса после застывания металла.

После изготовления скульптуры её поверхность дополнительно шлифуется и обрабатывается.

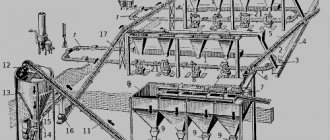

Технология изготовления сырых песчанно-глинястых форм.

Одним из распространенных способов изготовления художественных отливок является ручная формовка сырых песчано-глинистых форм. Рассмотрение этого способа позволяет ознакомиться с основными принципами изготовления литейных форм.

Формовщик при изготовлении художественных отливок пользуется довольно большим арсеналом инструментов, который включает лопату для заполнения опоки формовочной смесью, сито для просеивания смеси с целью отделить комки, ручные трамбовки для уплотнения в опоке, гладилки для ланцеты и крючки для отделки полости формы, стальные иглы-душники для газоотводящих каналов.

Литье в землю

ЗАО «Литейно-механический производит литье в песчано-глинистые смеси (в землю) массой до 8тн

– Класс размерной точности по ГОСТ 26645-85: 8-14

– Шероховатость поверхности отливок по ГОСТ 2789-73 Ra= 50-100 мкм

– Минимальная толщина стенок 3-6 мм

– Площадь литейного цеха : 480 0 м2

– Производственные мощности: 12 000 т /год

– Плавильные печи, 2шт: ДСП-3М (максимальная загрузка по 5т)

– Линии машинной формовки:

размеры опок в свету – 1050х600х300, 850х680х300, 1050х1050х300, 1200х1600х450, 1600х1600х450

– Ручной плац : 360 м2

– Печи для отжига, 2шт: загрузка – 25т, рабочий размер – ширина 2500, высота 1850, глубина 5500

– Сроки изготовления: модельной оснастки – от 10 дней, отливки – от 5 дней

– Возможно изготовление отливок 3 группы до 6 группы сложности(сложные корпусные тонкостенные детали)

– Наличие собственной лаборатории. Возможно предоставление протоколов:

ультразвуковой дефектоскопии, рентгеноскопии, магнитоскопии, механических испытаний

– Показатели качества: при литье в землю брак менее 5,8%

– Возможна предварительная и чистовая мехобработка (см. возможности по мехобработке)

Сущность и особенности процесса

В разовых песчаных формах производят

80% от всего объема выпуска отливок. Это объясняется универсальностью процесса (широкие технологические возможности процесса обеспечивают получение любых отливок как по массе, так и по роду металла), низкой себестоимостью и сравнительно легкой и быстрой технологической подготовкой производства отливок широкой номенклатуры.

Кусковая формовка.

Модели художественных отливок часто имеют чрезвычайно сложную поверхность с разного рода впадинами и выступами, препятствующими извлечению модели из формы. Для изготовления форм по таким моделям применяется кусковая формовка.

Впадины на модели заполняют формовочной смесью повышенной прочности, получая так называемые куски. Наружную поверхность кусков подрезают в виде болванов с пологими стенками так, чтобы с них было удобно снять набитую на модель опоку. Кроме того, на поверхности кусков вырезают знаки, чтобы куски можно было закрепить в форме. Форму набивают по модели с закрепленными на ней кусками. После того как форму снимают с модели, на форму устанавливают куски. В форме получается отпечаток поверхности модели вместе с кусками.

Рассмотрим, например, процесс изготовления формы для корпуса пепельницы «дровни». Он состоит из следующих операций .

1. Модель корпуса без отъемной головки укладывают на подмодельную плиту. Около задней стенки модели плотно набивают кусок. Поверхность куска заглаживают и посыпают разделительным песком.

2. Модель с набитым куском заформовывают обычным способом в верхней опоке с боковым литником. Опоку переворачивают вместе с подмодельной плитой и подрезают поверхность формы по контуру краев модели.

3. На модель корпуса устанавливают головку. Поверхность разъема посыпают разделительным песком. На набитый кусок накладывают плотную бумагу и набивают болван облицовочной смесью. Затем устанавливают нижнюю опоку и набивают ее так же, как и верхнюю.

4. Обе опоки переворачивают. Удалив модель литника, снимают верхнюю опоку. Модель с прилегающим к ней куском остается в нижней опоке. В верхней опоке прорезают литники.

5. Прилегающий к задней стенке модели кусок отодвигают от модели на такое расстояние, чтобы можно было снять с болвана. Удалив модель с болвана, вынимают отъемную модель головки.

6. отъемный кусок размещают на старом месте, заглаживают шов, скрепляют опоки и устанавливают их под заливку.

Где заказать чугунное литье?

Услуги по производству чугунного литья на заказ в Москве и Московской области предлагает ЗАО «Завод специального машиностроения «Маяк». Имеющиеся производственные возможности позволяют изготавливать отливки, масса которых составляет до 40 тонн. При этом для изготовления литья используются различные сплавы чугуна. Также среди преимуществ сотрудничества с ЗАО «Завод специального машиностроения «Маяк»:

- гарантии качества производимой продукции (все изделия соответствуют требованиям ГОСТ и проходят лабораторные испытания);

- применение различных технологий в зависимости от потребностей заказчика;

- минимальные сроки изготовления;

- профессионализм и значительный опыт работы, позволяющий решать задачи любого уровня сложности;

- выгодная ценовая политика.

Возникли вопросы? Сотрудники ЗАО «Завод специального машиностроения «Маяк» готовы проконсультировать по всем аспектам заказа литья.

Формовка по шаблону.

Формовку по шаблону применяют преимущественно для изготовления отливок, имеющих форму тел вращения, например колоколов.

Вначале в специальной яме на полу литейной мастерской устанавливают подпятник, в который позднее будет крепиться металлический шпиндель. Вокруг подпятника уплотняют формовочную смесь и затем в него вставляют шпиндель. Яму засыпают формовочной смесью и уплотняют смесь. На шпиндель надевают первый шаблон и вращают его вокруг оси, чтобы сформировать наружную поверхность будущей отливки.

Затем устанавливают верхнюю опоку, модели литниковой системы и набивают верхнюю опоку.

Верхнюю опоку снимают, надевают на шпиндель второй шаблон. Вращая шаблон, формируют внутреннюю поверхность будущей отливки.

Литейную форму отделывают, верхнюю устанавливают на прежнее место и заливают металл.

История и суть технологии

История работы человека с металлом начинается в 4 тысячелетии до нашей эры. Об этом говорят разнообразные археологические находки. Однако качество и точность работ начало появляться во 2 тысячелетии. Археологические находки этого временного периода свидетельствуют о том, что истоки мастерства проявляются именно тогда. С этого момента металлообработка становится не только ремеслом, но и декоративно-прикладным искусством.

Суть технологии изготовления скульптур из чугуна заключается в том, что изначально создаётся полая форма, в которую заливается расплавленный металл. При застывании он повторяет все линии, грани и детали, которые обрисованы в полой форме. Когда металл застывает, его освобождают от формы. На сегодняшний момент одним из известнейших направлений работы с чугуном является каслинское литье.

- Изготавливается оригинальная скульптура из пластичных материалов.

- Создаётся литейная форма по готовой скульптуре.

- Плавится и заливается в готовый шаблон металл.

- После застывания металла с него снимается внешний каркас. Поверхность зачищается.

Сложнее всего изготавливать отливки с пустотами внутри.