Правка и гибка металла

Правка (выпрямление)

— представляет собой слесарную операцию, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют после резки листового материала ножницами, рубки зубилом и других операций. При помощи правки выпрямляют также полосовой и прутковый материал, трубы и проволоку. Чугунные детали правке не подвергают, так как чугун слишком хрупок и при правке может расколоться.

В слесарном и особенно в инструментальном деле исправление изогнутых и покоробленных изделий с большой точностью (до десятых долей миллиметра), после механической или термической обработки, нередко называют рихтовкой изделия.

Правка бывает ручная и машинная.

При ручной правке листовых заготовок и деталей применяют стальные или чугунные правильные плиты или наковальни, стальные молотки весом 400 — 600 г, молотки медные, свинцовые, латунные, деревянные, бакелитовые.

Машинная правка производится на ручных и приводных трехвалках, на приводных пневматических молотах и на прессах. В настоящем пособии рассматривается только ручная правка, применяемая в учебных мастерских.

Правка производится путем нанесения ударов стальными молотками или молотками из мягкого материала по определенным местам, соразмеряя силу ударов с величиной выпуклости и с толщиной выправляемого изделия. Поверхность правильной плиты, а также бойки молотков должны быть ровными, гладкими и хорошо прошлифованными При ручной правке удобнее пользоваться молотками с. круглым, а не с квадратным бойком, так как при неправильных ударах или при перекосах молотка с квадратным бойком на поверхности листа могут остаться засечки или даже пробоины. Боек молотка должен ложиться на лист ровно, без перекоса. Молоток следует держать за конец ручки и для удара пользоваться только кистью руки.

Приемы правки листового материала заключаются в следующем. Уложив деформированный лист на плиту по возможности выпуклостями вверх, обводят выпуклости графитовым карандашом или мелом. После этого по прямым краям листа по направлению к выпуклости наносят частые, но не сильные удары. Материал под действием ударов будет вытягиваться, освобождать стянутую середину и постепенно выравнивать выпуклость. По мере приближения к выпуклости удары должны наноситься слабее, но чаще.

После каждого удара нужно проверять, какое действие он оказывает на лист

Следует помнить, что неправильные удары могут привести лист в негодное состояние. Ни в коем случае нельзя наносить удары непосредственно по выпуклостям, так как выпуклости будут не уменьшаться, а увеличиваться.

Таким образом, сущность процесса правки листовых деталей заключается в постепенном растягивании прямых участков листа за счет некоторого утонения материала в этих местах.

Гибка

— это способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма.

Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Гибка деталей — одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом. На заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения. Если эти напряжения не превышают предела упругости материала, деформация, получаемая заготовкой, является упругой и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

| Гибка труб Гибка труб в горячем состоянии. При горячей гибке с наполнителем трубу отжигают, размечают, а затем один конец закрывают деревянной пробкой. Для предупреждения смятия и появления трещин при гибке трубу наполняют мелким сухим песком. После заполнения песком второй конец трубы забивают пробкой, у которой должны быть отверстия для выхода газов, образующихся при нагреве мест изгиба трубы. Радиус закругления при гибке труб берется не меньше трех диаметров трубы, а длина нагреваемой части зависит от угла изгиба и диаметра трубы. Тонкостенные трубы диаметром больше 30 мм гнут только в нагретом состоянии с наполнителями. После окончания гибки пробки выколачивают и высыпают песок. Плохое, неплотное заполнение трубы песком, недостаточный или неравномерный прогрев перед гибкой приводят к образованию складок или разрывов. Гибка труб в холодном состоянии выполняется при помощи различных приспособлений. Простейшим приспособлением для гибки труб диаметром до 10—15 мм в свободном состоянии является плита с отверстиями, в которой в соответствующих местах устанавливаются штыри, служащие упорами при гибке. Трубы небольших диаметров (до 40 мм) с большими радиусами кривизны гнут в холодном состоянии, применяя простые ручные приспособления с неподвижной оправкой (рис. 87). Гибочная оправка крепится к верстаку с двух сторон скобами. Трубу для гибки вставляют между гибочной оправкой и хомутиком, зажимают и руками гнут по желобообразному углублению гибочной оправки. Рис. 87. Приспособления для гибки труб в холодном состоянии: 1 — плита, 2 — подвижный ролик, 3 — рукоятка, 4 — скоба, 5 — труба, 6 — ролик-шаблон, 7 — хомутик Гибка медных и латунных труб. Подлежащие гибке в холодном состоянии медные или латунные трубы заполняют расплавленной канифолью. Канифоль после гибки выплавляют начиная с концов трубы во избежание разрыва. Медные трубы, подлежащие гибке в холодном состоянии, отжигают при 600—700 °С и охлаждают в воде. Наполнитель при гибке медных труб в холодном состоянии — канифоль, а в нагретом — песок. Латунные трубы, подлежащие гибке в холодном состоянии, отжигают при 600—700 °С и охлаждают на воздухе. Наполнители те же, что и при гибке медных труб. Дюралюминиевые трубы перед гибкой отжигают при 350—400 °С и охлаждают на воздухе. Гибка труб в кольцо производится на трехроликовом гибочном станке без наполнителя. Правильно изогнутыми считаются трубы, не имеющие вмятин, вы- пучин и складок. При гибке труб необходимо соблюдать следующие условия:

Развальцовка (вальцевание) труб заключается в расширении (раскатывании) концов труб изнутри специальным инструментом (вальцовкой). Для этого вальцовочное приспособление зажимают в слесарных тисках. Трубу вставляют в соответствующее по диаметру отверстие, а затем ударами молотка по оправке развальцовывают конец трубы до необходимых размеров. |

Правка (выпрямление)

— представляет собой слесарную операцию, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют после резки листового материала ножницами, рубки зубилом и других операций. При помощи правки выпрямляют также полосовой и прутковый материал, трубы и проволоку. Чугунные детали правке не подвергают, так как чугун слишком хрупок и при правке может расколоться.

В слесарном и особенно в инструментальном деле исправление изогнутых и покоробленных изделий с большой точностью (до десятых долей миллиметра), после механической или термической обработки, нередко называют рихтовкой изделия.

Правка бывает ручная и машинная.

При ручной правке листовых заготовок и деталей применяют стальные или чугунные правильные плиты или наковальни, стальные молотки весом 400 — 600 г, молотки медные, свинцовые, латунные, деревянные, бакелитовые.

Машинная правка производится на ручных и приводных трехвалках, на приводных пневматических молотах и на прессах. В настоящем пособии рассматривается только ручная правка, применяемая в учебных мастерских.

Правка производится путем нанесения ударов стальными молотками или молотками из мягкого материала по определенным местам, соразмеряя силу ударов с величиной выпуклости и с толщиной выправляемого изделия. Поверхность правильной плиты, а также бойки молотков должны быть ровными, гладкими и хорошо прошлифованными При ручной правке удобнее пользоваться молотками с. круглым, а не с квадратным бойком, так как при неправильных ударах или при перекосах молотка с квадратным бойком на поверхности листа могут остаться засечки или даже пробоины. Боек молотка должен ложиться на лист ровно, без перекоса. Молоток следует держать за конец ручки и для удара пользоваться только кистью руки.

Приемы правки листового материала заключаются в следующем. Уложив деформированный лист на плиту по возможности выпуклостями вверх, обводят выпуклости графитовым карандашом или мелом. После этого по прямым краям листа по направлению к выпуклости наносят частые, но не сильные удары. Материал под действием ударов будет вытягиваться, освобождать стянутую середину и постепенно выравнивать выпуклость. По мере приближения к выпуклости удары должны наноситься слабее, но чаще.

После каждого удара нужно проверять, какое действие он оказывает на лист

Следует помнить, что неправильные удары могут привести лист в негодное состояние. Ни в коем случае нельзя наносить удары непосредственно по выпуклостям, так как выпуклости будут не уменьшаться, а увеличиваться.

Таким образом, сущность процесса правки листовых деталей заключается в постепенном растягивании прямых участков листа за счет некоторого утонения материала в этих местах.

Гибка

— это способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма.

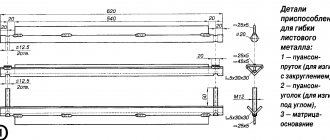

Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Гибка деталей — одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом. На заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения. Если эти напряжения не превышают предела упругости материала, деформация, получаемая заготовкой, является упругой и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

| Гибка труб Гибка труб в горячем состоянии. При горячей гибке с наполнителем трубу отжигают, размечают, а затем один конец закрывают деревянной пробкой. Для предупреждения смятия и появления трещин при гибке трубу наполняют мелким сухим песком. После заполнения песком второй конец трубы забивают пробкой, у которой должны быть отверстия для выхода газов, образующихся при нагреве мест изгиба трубы. Радиус закругления при гибке труб берется не меньше трех диаметров трубы, а длина нагреваемой части зависит от угла изгиба и диаметра трубы. Тонкостенные трубы диаметром больше 30 мм гнут только в нагретом состоянии с наполнителями. После окончания гибки пробки выколачивают и высыпают песок. Плохое, неплотное заполнение трубы песком, недостаточный или неравномерный прогрев перед гибкой приводят к образованию складок или разрывов. Гибка труб в холодном состоянии выполняется при помощи различных приспособлений. Простейшим приспособлением для гибки труб диаметром до 10—15 мм в свободном состоянии является плита с отверстиями, в которой в соответствующих местах устанавливаются штыри, служащие упорами при гибке. Трубы небольших диаметров (до 40 мм) с большими радиусами кривизны гнут в холодном состоянии, применяя простые ручные приспособления с неподвижной оправкой (рис. 87). Гибочная оправка крепится к верстаку с двух сторон скобами. Трубу для гибки вставляют между гибочной оправкой и хомутиком, зажимают и руками гнут по желобообразному углублению гибочной оправки. Рис. 87. Приспособления для гибки труб в холодном состоянии: 1 — плита, 2 — подвижный ролик, 3 — рукоятка, 4 — скоба, 5 — труба, 6 — ролик-шаблон, 7 — хомутик Гибка медных и латунных труб. Подлежащие гибке в холодном состоянии медные или латунные трубы заполняют расплавленной канифолью. Канифоль после гибки выплавляют начиная с концов трубы во избежание разрыва. Медные трубы, подлежащие гибке в холодном состоянии, отжигают при 600—700 °С и охлаждают в воде. Наполнитель при гибке медных труб в холодном состоянии — канифоль, а в нагретом — песок. Латунные трубы, подлежащие гибке в холодном состоянии, отжигают при 600—700 °С и охлаждают на воздухе. Наполнители те же, что и при гибке медных труб. Дюралюминиевые трубы перед гибкой отжигают при 350—400 °С и охлаждают на воздухе. Гибка труб в кольцо производится на трехроликовом гибочном станке без наполнителя. Правильно изогнутыми считаются трубы, не имеющие вмятин, вы- пучин и складок. При гибке труб необходимо соблюдать следующие условия:

Развальцовка (вальцевание) труб заключается в расширении (раскатывании) концов труб изнутри специальным инструментом (вальцовкой). Для этого вальцовочное приспособление зажимают в слесарных тисках. Трубу вставляют в соответствующее по диаметру отверстие, а затем ударами молотка по оправке развальцовывают конец трубы до необходимых размеров. |

Области применения различных видов гибки металлов

Разные виды гибки металла применяют на небольших предприятиях, а также в быту, когда требуется изготовление профилей разных размеров, сборных перегородок, корпусных изделий, уголков, швеллеров, откосов, водосточных желобов, металлических каркасов, подвесных строительных систем и др.

Гибка труб также выполняется как в промышленных масштабах, так и в быту. В ряде случаев конфигурация их соединений бывает сложной. Чтобы уменьшить количество используемых элементов и резьбовых соединений, трубам придается определенная форма, для чего их изгибают под нужным углом. Таким образом получают канализационные, водопроводные и газовые трубы нужной конфигурации с минимальными расходами, при этом внутри сетей обеспечивается минимальное сопротивление.