Гибка металлов: методы и технологические особенности

ВВЕДЕНИЕ

«Гибка» звучит как простой процесс, но в действительности, он очень сложен. «Лист» и «гибка» не очень ассоциируются с высокой технологией. Однако, для того, чтобы гнуть «непослушный» лист необходимы специальные знания и большой опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90°, не меняя параметров настройки. То получается, а то — нет!

Без изменения программы угол будет меняться, если, например, лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина — 500 мм, 1000 мм или 2000 мм, если гибка производится вдоль или поперек волокон, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию, если поверхностное упрочнение, вследствие пластической деформации, сильнее или слабее, если. если.

КАКОЙ МЕТОД ГИБКИ ВЫБРАТЬ?

Различается 2 основных метода: Мы говорим о «воздушной гибке» или «свободной гибке», если между листом стенками V-образной матрицы существует воздушный зазор. В настоящее время это наиболее распространенный метод. Если лист прижат полностью к стенкам V-образной матрицы, мы называем этот метод «калибровкой». Несмотря на то, что этот метод является достаточно старым, он используется и даже должен использоваться в определенных случаях, которые мы рассмотрим далее.

Самостоятельная гибка

Каждый металл имеет свой ГОСТ, который следует обязательно учитывать, когда проводится расчет, при котором получается минимальный радиус изгиба листа.

Расчет, в котором указаны параметры, всегда индивидуален. Особенности гибки металлического листа учитывают не только минимальный радиус изгиба, но и коэффициент упругости, а также прочностные характеристики.

Гибка металлического листа позволяет получить профиля с различной конфигурацией, сборные перегородки, откосы, а также многие другие изделия.

Перед тем как перейти к гибке металла, необходимо сделать соответствующий расчет в соответствии с ГОСТ и определить минимальный радиус линии изгиба.

Также обязательно определяется и длина изгибаемой полосы, при этом необходимо сделать минимальный припуск непосредственно на каждую линию изгиба.

Сам листовой металл из алюминия, нержавейки и пр. следует при необходимости выровнять и разрезать в соответствии с чертежом. Резка своими руками, как правило, осуществляется ножницам по соответствующей технологии. если не приложить усилия, то ничего не получится.

Далее следует на заготовку нанести в определенных местах риски, по которым и будет производиться изгибание.

Металлическая заготовка прочно зажимается в тисках подходящих размеров по начерченной линии изгиба, после чего при помощи увесистого молотка производится первый загиб.

Далее металлическая заготовка переставляется к следующему месту технологического загиба, вместе с деревянным бруском плотно зажимается, после чего производится следующий загиб, согласно чертежу.

ВАЖНО ЗНАТЬ: Технология кадмирования металла в домашних условиях

После этого осуществляется разметка лапок скобы и в тисках при помощи молотка обе лапки отгибаются в заданном направлении.

По окончанию выполнения работ при помощи угольника необходимо убедиться в том, что заготовка соответствует всем заданным параметрам.

Если есть некоторые расхождения с предварительными расчетами, то их следует исправить в той же последовательности.

Более подробно о том, как своими руками осуществляется гибка металлических листов при помощи тисков и молотка, рассказано на видео, которое размещено ниже.

Видео:

Свободная гибка

Обеспечивает гибкость, но имеет некоторые ограничения по точности.

Основные черты:

- Траверса с помощью пуансона вдавливает лист на выбранную глубину по оси Y в канавку матрицы.

- Лист остается «в воздухе» и не соприкасается со стенками матрицы.

- Это означает, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

Точность настройки оси Y на современных прессах — 0,01 мм. Какой угол гибки соответствует определенному положению оси Y? Трудно сказать, потому что нужно найти правильное положение оси Y для каждого угла. Разница в положении оси Y может быть вызвана настройкой хода опускания траверсы, свойствами материала (толщина, предел прочности, деформационное упрочнение) или состоянием гибочного инструмента.

Приведенная ниже таблица показывает отклонение угла гибки от 90° при различных отклонениях оси Y.

Преимущества свободной гибки:

- Высокая гибкость: без смены гибочных инструментов вы можете получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы (например, 86° или 28°) и 180°.

- Меньшие затраты на инструмент.

- По сравнению с калибровкой требуется меньшее усилие гибки.

- Можно «играть» усилием: большее раскрытие матрицы означает — меньшее усилие гибки. Если вы удваиваете ширину канавки, вам необходимо только половинное усилие. Это означает, что можно гнуть более толстый материал при большем раскрытии с тем же усилием.

- Меньшие инвестиции, так как нужен пресс с меньшим усилием.

Все это, однако, теоретически. На практике вы можете потратить деньги, сэкономленные на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, на дополнительное оснащение, такое как, дополнительные оси заднего упора или манипуляторы.

Недостатки воздушной гибки:

- Менее точные углы гибки для тонкого материала.

- Различия в качестве материала влияют на точность повторения.

- Не применима для специфических гибочных операций.

Совет:

- Воздушную гибку желательно применять для листов толщиной свыше 1,25 мм; для толщины листа 1 мм и менее рекомендуется использовать калибровку.

- Наименьший внутренний радиус гибки должен быть больше толщины листа. Если внутренний радиус должен быть равен толщине листа -рекомендуется использовать метод калибровки. Внутренний радиус меньше толщины листа допустим только на мягком легко деформируемым материале, например меди.

- Большой радиус может быть получен воздушной гибкой путем использования пошагового перемещения заднего упора. Если большой радиус должен быть высокого качества, рекомендуется только метод калибровки специальным инструментом.

Какое усилие?

По причине различных свойств материала и последствий пластической деформации в зоне гибки, определить требуемое усилие можно только примерно. Предлагаем вам 3 практических способа:

Таблица

В каждом каталоге и на каждом прессе вы можете найти таблицу, показывающую требуемое усилие ( Р ) в кН на 1000 мм длины гиба ( L ) в зависимости от:

- толщины листа ( S ) в мм

- предела прочности ( Rm ) в Н/мм2

- V — ширины раскрытия матрицы ( V ) в мм

- внутреннего радиуса согнутого листа ( Ri) в мм

- минимальной высоты отогнутой полки ( B ) в мм

Пример подобной таблицы Необходимое усилие для гибки 1 метра листа в тоннах. Предел прочности 42-45 кг/мм2. Рекомендуемое соотношение параметров и усилия

Формула

1,42 — это эмпирический коэффициент, который учитывает трение между кромками матрицы и обрабатываемым материалом. Другая формула дает похожие результаты:

«Правило 8»

При гибке низкоуглеродистой стали ширина раскрытия матрицы должна в 8 раз превосходить толщину листа (V=8*S), тогда Р=8хS, где Р выражается в тоннах (например: для толщины 2 мм раскрытие матрицы /=2х8=16 мм означает, что вам необходимо 16 тонн/м)

Усилие и длина гиба

Длина гиба пропорциональна усилию, т.е. усилие достигает 100% только при длине гиба 100%. Например:

Тема 6. ГИБКА МЕТАЛЛАпрезентация к уроку на тему

Слайд 1

Дисциплина « Технология выполнения слесарных работ » Колледж ИСТиД (филиал) СКФУ в г . Пятигорске Гончаров Олег Юрьевич преподаватель колледжа

Слайд 2

Тема 6. ГИБКА МЕТАЛЛА 1. Сущность и виды гибки. 2. Инструменты, приспособления и материалы, применяемые при гибке . 3.Механизация при гибке . 4. Правила выполнения работ при ручной гибке металла. 5. Типичные дефекты при гибке , причины их появления и способы предупреждения. Учебные вопросы:

Слайд 3

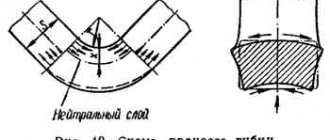

1. Сущность и виды гибки Гибкой (изгибанием) называется операция, в результате которой заготовка принимает требуемую форму (конфигурацию) и размеры за счет растяжения наружных слоев металла и сжатия внутренних. Общая длина заготовок при гибке с закруглениями подсчитывается по следующей формуле: где — длина прямолинейных участков заготовки; r 1 ,…., r n — радиусы соответствующих закруглений; а 1 …, а n — углы загиба. Гибка может выполняться вручную, с применением различных гибочных приспособлений и при помощи специальных гибочных машин.

Слайд 4

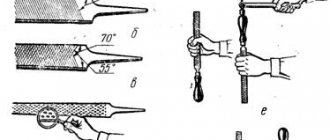

2. ИНСТРУМЕНТЫ, ПРИСПОСОБЛЕНИЯ И МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ ГИБКЕ Рис. 2.1. Гибка на оправке: а-в — последовательность выполнения операции В качестве инструментов при гибке листового материала толщиной от 0,5 мм, полосового и пруткового материала толщиной до 6,0 мм применяют стальные слесарные молотки с квадратными и круглыми бойками массой от 500 до 1000 г, молотки с мягкими вставками, деревянные молотки, плоскогубцы и круглогубцы.

Слайд 5

Продолжение 2 вопроса Рис. 2.2. Плоскогубцы Рис. 2.3. Круглогубцы Плоскогубцы и круглогубцы применяют при гибке профильного проката толщиной менее 0,5 мм и проволоки.

Слайд 6

Продолжение 2 вопроса Рис. 2.4. Приспособление для гибки рамки ножовочного станка: а, б — схемы применения приспособления; в — готовая рамка; 1 — рычаг; 2 — ролик; 3 — заготовка; 4 — оправка; А, Б — соответственно верхнее и нижнее положения рычага

Слайд 7

Продолжение 2 вопроса Рис. 2.5. Приспособление для гибки кольца Гибку труб в горячем состоянии выполняют после предварительного нагрева токами высокой частоты (ТВЧ), в пламенных печах или горнах, газоацетиленовыми горелками или паяльными лампами непосредственно на месте гибки. Наполнители при гибке труб выбирают в зависимости от материала трубы, ее размеров и способа гибки. В качестве наполнителей используют: песок или канифоль.

Слайд 8

3.МЕХАНИЗАЦИЯ ПРИ ГИБКЕ Рис. 3.1. Листогибочные вальцы: 1 — механизм привода; 2 — верхний валок; 3 — изгибаемый лист; 4 — плита; 5 – нижний валок

Слайд 9

Продолжение 3 вопроса Рис. 3.2. Листогибочный пресс: а — общий вид; б — конструктивная схема; в — формы изгибаемого профиля; 1 — рама ползуна; 2 — пуансон; 3 — матрица; 4 — подкладка; 5 — плита

Слайд 10

Продолжение 3 вопроса Рис. 3.3. Роликовый гибочный станок: а — трехроликовый : 1 — рукоятка; 2 — верхний ролик; 3,4- нажимные ролики; 5 — прижимы; б — четырехроликовый : 1 — станина; 2,8- рукоятки; 3, 5 — ведущие ролики; 4,7 — нажимные ролики; б — заготовка

Слайд 11

Продолжение 3 вопроса Рис. 3.4. Станок для гибки труб с нагревом токами высокой частоты: 1 — станина; 2 — механизм продольной подачи; 3 — удлинитель; 4 — изгибаемая труба; 5 — губки; б, 10- каретки; 7 — направляющие ролики; 8 — держатель индуктора; 9 — индуктор; 11 — нажимной ролик; 12 — каретка нажимного ролика; 13 — винт поперечной подачи; 14 — механизм поперечной подачи; 1 5 — конечный выключатель; 16 — система охлаждения; 17 — ходовой винт; 18, 20 — рукоятки; 19 — ролик

Слайд 12

4. Правила выполнения работ при ручной гибке металла. 1 . При изгибании листового и полосового материала в тисках разметочную риску необходимо располагать точно, без перекосов, на уровне губок тисков в сторону изгиба. 2. При гибке из полос и прутков деталей типа уголков, скоб разной конфигурации, крючков, колец и других деталей следует предварительно рассчитывать длину элементов и общую длину развертки детали, размечая при этом места изгиба. 3. При массовом изготовлении деталей типа скоб необходимо применять оправки, размеры которых соответствуют размерам элементов детали, что исключает текущую разметку мест изгиба.

Слайд 13

Продолжение 4 вопроса 4 . При гибке листового и полосового металла в приспособлениях необходимо строго придерживаться прилагаемых к ним инструкций. 5. При гибке газовых или водопроводных труб любым методом шов должен располагаться внутри изгиба.

Слайд 14

5. ТИПИЧНЫЕ ДЕФЕКТЫ ПРИ ГИБКЕ, ПРИЧИНЫ ИХ ПОЯВЛЕНИЯ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ Дефект Причины Способ предупреждения При изгибании уголка из поло сы он получился перекошен ным Неправильное закрепление заготовки в тисках Закреплять полосу так, чтобы риска разметки точно располагалась по уровню губок тисков. Перпендикуляр ность полосы губкам тисков проверять угольником Размеры изо гнутой детали не соответству ют заданным Неточный рас чет развертки, неправильно выбрана оправка Расчет развертки детали производить с учетом припуска на загиб и последующую обработку. Точно производить разметку мест изгиба. Применять оправки, точно соответствующие за данным размерам детали Вмятины’ ( тре щины ) при из гибании трубы с наполнителем Труба недостаточно плотно набита напол нителем Трубу при заполнении наполнителем (сухим песком) располагать вертикаль но . Постукивать по трубе со всех сто рон молотком

Основы гибки металла

На сегодняшний день гибка листового металла

осуществляется различными способами. Наибольшее распространение получили станки типа Press Brake. Популярность применения такой технологии обусловлена следующими особенностями.

- На одном и том же оборудовании можно изготавливать детали различных конфигураций из различных материалов и различных толщин.

- Высокая производственная гибкость — большинство деталей изготовляется без переналадки оборудования и смены инструмента. Более того, часто инструмент вообще не меняется, при этом в производстве может находиться большое количество деталей отличных как по конфигурации, так и по материалу/толщине.

- Высокая производительность.

- Низкая стоимость оборудования и себестоимость производства.

- Применимость автоматизации процесса.

Оборудование для гибки листовой стали

На сегодняшний день существуют различные гибочные машины. Самые простые из них подходят для изготовления уголков, каркасных профилей и пр. Более усложненные, используемые в промышленных масштабах, делятся на несколько видов:

- Ротационный листосгиб – станок, в котором происходит вращение нескольких валков, в результате чего заготовке придается округлая форма. При подобной гибке металл помещается между валками, затем перемещается между ними, приобретая необходимый изгиб. Вращение может осуществляться как вручную, так и с помощью гидравлики.

- Листосгиб с поворотными балками – станок состоит из прижимной балки и двух плит, неподвижной и поворотной. Оборудование подходит для изготовления небольших и несложных заготовок из листовой стали.

- Пневматические и гидравлические прессы (второй вариант встречается чаще). Используются на мелкосерийном производстве, когда делают гибку листовой нержавеющей стали или иных сплавов. Деталь, которая подлежит сгибанию, размещается между матрицей и пуансоном. Аппарат подходит для формообразования материалов даже с большой толщиной.

Наиболее современным оборудованием считается ротационная машина, на которой гибку выполняют в автоматическом режиме. Благодаря этой возможности нет необходимости в расчете прилагаемого усилия.

Листосгибы с поворотными балками также автоматизированы: работнику необходимо лишь правильно расположить лист на оборудовании. Подобные машины часто эксплуатируются на небольших производственных предприятиях.

Деформация металла

Гибка на листогибочных прессах основана на принципе 3 точек. Лист опирается на 2 точки матрицы. Пуансон давит на лист между 2 точками матрицы, образуя третью, центральную точку. По мере опускания пуансона, центральная точка листа опускается вместе с ним, а нижние боковые поверхности листа скользят по радиусам V-раскрытия матрицы. Материал несколько сжимается в месте давления пуансона и значительно растягивается с нижней стороны листа. Также, материал деформируется в месте скольжения по матрице — там остаются видимые или невидимые следы деформации (вдавливания).

Схематичное изображение деформации металла при гибке

Длина развертки в направлении, перпендикулярном линии гиба, всегда увеличивается. В связи с этим длину развертки делают меньше чем сумму всех бортов. Удлинение заготовки на каждом гибе зависит от:

- толщины и типа материала,

- угла гиба,

- радиуса гиба (ширины V-раскрытия матрицы и радиуса пуансона),

- направления проката.

Теоретический расчет всегда будет приближенным. Наиболее точный результат можно получить опытным путем. Для этого нужно взять несколько заготовок, например, 100×100. Отметить направление проката. Согнуть равное количество заготовок вдоль проката и поперек. Сделать замеры полученных бортов. Для каждой заготовки суммировать длины бортов и вычесть 100. Полученная разница и будет удлинением для заданных условий гибки. Сравнивая полученные результаты можно оценить следующее:

- стабильность результатов,

- влияние направления проката.

В большинстве случаев разницей в удлинении вдоль проката и поперек можно пренебречь. Однако, если требования к точности получаемых размеров очень высокие и/или количество гибов большое, то эту разницу следует учитывать при создании развертки и расположении ее на листе.

Отдельно нужно отметить тот факт, что чем больше нужно деформировать металл (уменьшение минимального борта, угла и радиуса гиба) тем большее воздействие потребуется. Здесь воздействие напрямую связно с давлением и моментом силы. Давление является отношением силы к площади, на которую она приложена. Таким образом, для увеличения воздействия необходимо прикладывать большее усилие на меньшей площади. Момент силы, в свою очередь, является произведением воздействующей силы на длину рычага приложения силы. Уменьшение минимального борта или радиуса гибки требует использования матрицы с меньшим V-раскрытием и, как следствие, меньшим рычагом приложения силы. Соответственно, при прочих равных, гибка на матрице с меньшим раскрытием требует приложения большей силы.

Схематичное изображение силы и рычага при гибке на матрицах с разным V-раскрытием

ВНИМАНИЕ! Мы разработали программу StrongTonn, которая вычисляет усилие гибки и прочие параметры. Перейти на страничку с программой

Существуют два метода гибки:

Речь идет о свободной и воздушной гибке, когда присутствует воздушный зазор между листом стенками V-образной матрицы. Именно этот метод является распространенным в применении.

Метод «калибровка» — это старый метод, который применяется в определенных случаях, когда лист прижат полностью к стенкам V-образной матрицы.

Свободная гибка

Данное направление обладает определенными ограничениями.

Характерные черты:

- Траверса вдавливает лист на выбранную глубину по оси Y в канавку матрицы с помощью пуансона;

- Лист находится «в воздухе» и не соприкасается со стенками матрицы;

- Это значит, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

На современном прессе точность настройки оси Y составляет 0,01 мм. Чтобы ответить на вопрос каким должен быть угол гибки, соответствующий заданному положению оси Y, необходимо найти соответствующее положение оси Y всем углам.

Ниже представлена таблица, в которой отражены отклонения угла гибки от 90° при разных отклонениях оси Y.

Свободная гибка: преимущества

- Высокая гибкость

- Низкие издержки на инструмент

- При сравнении с калибровкой прилагается меньше усилий гибки

- Возможность изменения гибки

- Низкие издержки в связи с необходимостью наличия пресса с меньшим усилием

Все это, однако, теоретически. На практике вы можете потратить деньги, сэкономленные на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, на дополнительное оснащение, такое как, дополнительные оси заднего упора или манипуляторы.

Воздушная гибка: недостатки

- Наличие менее точных углов гибки

- Отсутствие применимости для специфических гибочных операций

Совет:

- Воздушную гибку желательно применять для листов толщиной свыше 1,25 мм; для толщины листа 1 мм и менее рекомендуется использовать калибровку.

- Наименьший внутренний радиус гибки должен быть больше толщины листа. Если внутренний радиус должен быть равен толщине листа -рекомендуется использовать метод калибровки. Внутренний радиус меньше толщины листа допустим только на мягком легко деформируемым материале, например меди.

- Большой радиус может быть получен воздушной гибкой путем использования пошагового перемещения заднего упора. Если большой радиус должен быть высокого качества, рекомендуется только метод калибровки специальным инструментом.

Таблица

В каждом каталоге и на каждом прессе вы можете найти таблицу, показывающую требуемое усилие ( Р ) в т на 1000 мм длины гиба ( L ) в зависимости от:

- толщины листа ( S ) в мм

- предела прочности ( Rm ) в Н/мм2

- V — ширины раскрытия матрицы ( V ) в мм

- внутреннего радиуса согнутого листа ( Ri) в мм

- минимальной высоты отогнутой полки ( B ) в мм

Пример подобной таблицы Необходимое усилие для гибки 1 метра листа в тоннах. Предел прочности 42-45 кг/мм2. Рекомендуемое соотношение параметров и усилия

Внимание! Для точных вычислений нужно учитывать следующие ГОСТы:

- ГОСТ 19903-74 Прокат листовой горячекатаный (Таблица 3) (ссылка на таблицу),

- ГОСТ 19904-90 Прокат листовой холоднокатаный (Таблица 2) (ссылка на таблицу).

При прокатки возможны отклонения по толщине металла, и требуются точные измерительные приборы (например микрометр).

Виды и типы гибки

Любая гибка металла может быть произведена как своими руками, так и с использованием специального профессионального оборудования, предназначенного для этих целей.

Следует отметить, что при выполнении данной технологической операции своими руками придется затратить определенные физические усилия и время.

Видео:

В этом случае гибка осуществляется при помощи плоскогубцев и молотка, в некоторых отдельных случаях используется специальное приспособление.

Следует отметить, что изгибание своими руками тонкого металлического листа, а также алюминия осуществляется с использованием киянки.

На промышленных предприятиях этот процесс стараются всячески автоматизировать и используют непосредственно для гибки вальцы ручного или гидравлического типов, а также специальные роликовые агрегаты.

К примеру, чтобы придать изделию цилиндрическую форму, изгиб металла осуществляют при помощи вальцев. Таким образом получают трубы, дымоходы, желоба и многое другое.

Наиболее часто на промышленных предприятиях гибка металла производится на специальных листогибочных прессах.

ВАЖНО ЗНАТЬ: Способы оксидирования металлов

В зависимости от функциональных возможностей такие прессы могут иметь различное устройство и, соответственно, размеры.

Следует отметить, что современное оборудование позволяет выполнять высокотехнологичные операции с металлом.

Так, новые промышленные станки дают возможность за один рабочий цикл произвести одновременно загиб листа по нескольким линиям, что дает возможность выпускать детали любой сложности.

Как правило, такое оборудование достаточно легко эксплуатировать.

Перенастроить его на работу с другим материалом можно достаточно быстро.

Данная операция требует особого внимания при необходимости выполнить изгиб листового алюминия.

Связано это, прежде всего, с тем, что у листового алюминия параметры прочности и упругости имеют несколько отличные величины от других типов металлов.

«Правило 8»

При гибке низкоуглеродистой стали ширина раскрытия матрицы должна в 8 раз превосходить толщину листа (V=8*S), тогда Р=8хS, где Р выражается в тоннах (например: для толщины 2 мм раскрытие матрицы /=2х8=16 мм означает, что вам необходимо 16 тонн/м)

Усилие и длина гиба

Длина гиба пропорциональна усилию, т.е. усилие достигает 100% только при длине гиба 100%.

Cовет:

Если материал ржавый или не смазан, следует добавлять 10-15% к усилию гиба.

Толщина листа (S)

DIN допускает значительное отклонение от номинальной толщины листа (например, для толщины листа 5 мм норма колеблется между 4,7 и 6,5 мм). Следовательно, вам нужно рассчитывать усилие только для реальной толщины, которую вы измерили, или для максимального нормативного значения.

Предел прочности на растяжение ( Rm )

Здесь также допуски являются значительными и могут оказывать серьезное влияние при расчете требуемого усилия гиба. Например: St 37-2: 340-510 Н/мм2 St 52-3: 510-680 Н/мм2

Совет:

Не экономьте на усилии гиба! Предел прочности на растяжение пропорционален усилию гиба и не может быть подогнан, когда вам это нужно! Реальные значения толщины и предела прочности являются важным факторами при выборе нужного станка с нужным номинальным усилием.

V — раскрытие матрицы

По эмпирическому правилу, раскрытие V-образной матрицы должно восьмикратно превосходить толщину листа S до S=6 мм: V=8xS, для большей толщины листа необходимо V=10xS или V=12xS

Раскрытие V-образной матрицы обратно пропорционально требуемому усилию:

- большее раскрытие означает меньшее усилие гиба, но больший внутренний радиус;

- меньшее раскрытие означает большее усилие, но меньший внутренний радиус.

Внутренний радиус гиба (Ri)

При применении метода воздушной гибки большая часть материала подвергается упругой деформации. После гибки материал возвращается в свое первоначальное состояние без остаточной деформации («обратное пружинение»). В узкой области вокруг точки приложения усилия материал подвергается пластической деформации и навсегда остается в таком состоянии после гибки. Материал становится тем прочнее, чем больше пластическая деформация. Мы называем это «деформационным упрочнением».

Так называемый «естественный внутренний радиус гибки» зависит от толщины листа и раскрытия матрицы. Он всегда больше чем толщина листа и не зависит от радиуса пуансона.

Чтобы определить естественный внутренний радиус, мы можем использовать следующую формулу: Ri = 5 x V /32 В случае V=8хS, мы можем сказать Ri=Sх1,25

Мягкий и легкодеформируемый металл допускает меньший внутренний радиус. Если радиус слишком маленький, материал может быть смят на внутренней стороне и растрескаться на внешней стороне гиба.

Совет:

Если вам нужен маленький внутренний радиус, гните на медленной скорости и поперек волокон.

Минимальная полка (В):

Во избежание проваливания полки в канавку матрицы, необходимо соблюдать следующую минимальную ширину полки:

Технология гибки листового металла

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью.

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью, и при правильной разработке техпроцесса позволяет успешно производить из плоских заготовок пространственные изделия различной формы и размеров.

Классификация и особенности процесса

В соответствии с поставленными задачами технология гибки листового металла разрабатывается для следующих вариантов:

- Одноугловая (называемая иногда V-образной гибкой).

- Двухугловая или П-образная гибка.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) — получение изделий типа петель, хомутов из оцинковки и пр.

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

Способы гибки металла

Классификация видов сгибания металла:

- По виду конечного профиля.

Изделие может быть с одним углом (L), двумя (П) или несколькими (если металл пластичен). В последнем случае многоугловую гибку делают без нагревания материала.Возможна гибка листовой стали по радиусу, при которой материал загибают на заготовке. Подобным образом изготавливают петли, оцинкованные хомуты и т. д.

- По способу деформации (характеру усилия).

Гибку можно делать свободной – профиль располагается между двумя опорными конструкциями, а на центральную точку происходит воздействие с усилием, в результате чего материал сгибается. Возможно сгибать листовой металл с калибрующим ударом. В данном случае под заготовку кладется подпружиненная опора, которая вместе со стальным листом перемещается вниз. Бывает, что последний метод упрощают – в конце рабочего хода гибочного станка изделие жестко чеканится. - По количеству переходов.

На частоту переходов влияет такое свойство металла, как пластичность. Металлическое изделие без нагревания может сгибаться до угла, равного 120° (без образования трещин). Если предполагается более интенсивное формообразование, то выполняют гибку с двумя или тремя переходами. Если листовой материал отличается низкой пластичностью, то участки между переходами подвергаются термической обработке (отжиг). - По способу сгибания.

Процесс может выполняться с помощью оборудования, на котором осуществляются возвратно-поступательные или вращательные движения. В первом варианте используется гидравлический горизонтально-гибочный станок (кузнечный бульдозер), если давление происходит по горизонтали, либо механический листосгиб – если по вертикали. Второй способ – когда гибку листовой стали производят на ротационных машинах, где деформация происходит между вращающимися валками.

Сгибание металла выполняется в холодном состоянии, поскольку для формообразования не требуются особые усилия. Исключение составляют сплавы, при которых необходима термическая обработка. С нагреванием происходит гибка листовой стали толщиной в 12–16 мм с большим процентом углерода, дюрмалюмина, титана и пр.

Нередко подобную гибку совмещают с другими видами механической обработки: резкой, вырубкой, пробивкой. Для изготовления сложных объемных изделий производится штамповка. Более редким случаем сгибания металла является растяжение для производства узкой вытянутой заготовки с большим диаметром.

Этапы и последовательность технологии

Разработка проводится в следующей последовательности:

- Анализируется конструкция детали.

- Рассчитывается усилие и работа процесса.

- Подбирается типоразмер производственного оборудования.

- Разрабатывается чертеж исходной заготовки.

- Рассчитываются переходы деформирования.

- Проектируется технологическая оснастка.

Анализ соответствия возможностей исходного материала необходим для того, чтобы выяснить его пригодность для штамповки по размерам, приведенным на чертеже готовой детали. Этап выполняют по следующим позициям:

- Проверка пластических способностей металла и сопоставление результата с уровнем напряжений, которые возникают при гибке. Для малопластичных металлов и сплавов процесс приходится дробить на несколько переходов, а между ними планировать межоперационный отжиг, который повышает пластичность;

- Возможность получения радиуса гиба, при котором не произойдет трещинообразования материала;

- Определение вероятных искажений профиля или толщины заготовки после обработки давлением, особенно при сложных контурах у детали;

По результатам анализа иногда принимают решение о замене исходного материала на более пластичный, о необходимости предварительной разупрочняющей термической обработки, либо используют подогрев заготовки перед деформацией.

Радиус гибки rmin вычисляют с учетом пластичности металла заготовки, соотношения ее размеров и скорости, с которой будет проводиться деформирование (гидропрессы, с их пониженными скоростями передвижения ползуна, предпочтительнее более скоростных механических прессов). При уменьшении значения rmin все металлы претерпевают так называемое утонение — уменьшение первоначальной толщины заготовки. Интенсивность утонения определяет коэффициент утонения λ, %, который показывает, на сколько уменьшится толщина конечного изделия. Если это значение оказывается более критичного, то исходную толщину s металла заготовки приходится увеличивать.

Для малоуглеродистых листовых сталей соответствие между вышеуказанными параметрами приведено в таблице (см. табл. 1).

Таблица 1

Таким образом, при определенных условиях металл заготовки может даже несколько выпучиваться.

а при больших деформациях — более точное уравнение вида

Таблица 2

Эффект вероятного пружинения можно учесть при помощи данных по фактическим углам пружинения β, которые приведены в таблице 3. Данные в таблице соответствуют условиям одноугловой гибки.

Таблица 3