Опиливание это обработка металла режущим инструментом – напильником, с помощью которого с поверхности детали/заготовки снимают слой металла. Тем самым придают детали не обходимые размеры,заданную форму, требуемые точность и шероховатость поверхности. Опиливанию в слесарном деле подвергаются:

- наружные плоские и криволинейные поверхности

- наружные и внутренние, сложные фасонные поверхности

- углубления

- отверстия

- пазы

- выступы

Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное). Черновое и чистовое опиливание выполняют разными напильниками. Напильники изготавливают из инструментальной и углеродистой сталей. Длиной напильника считается только длина его насеченной части (рабочая длина). Напильники изготавливают длиной от 100 до 400 мм.

Инструмент опиливания – виды

Величину насечки напильника выбирают в зависимости от толщины снимаемого слоя,требуемой чистоты поверхности и точности обработки. Напильники с рашпильной насечкой применяют для обработки дерева, кожи, каучука, резины, кости и т.п. Рашпилем опиливают баббиты, свинец, цинк и другие металлы. Напильники с одинарной насечкой применяют для обработки мягких металлов (латуни, цинка, баббиты, свинца и т.д.), а так же для обработки дерева. Напильники с двойной насечкой применяют для обработки стали и чугуна. Мягкие металлы не рекомендуют опиливать “бархатными” напильниками, так как их зубья быстро забиваются стружкой и перестают резать. Длину напильника выбирают в зависимости от величины обрабатываемой поверхности. Чем она больше, тем больших размеров должен быть напильник. Длина напильника должна быть не менее, чем на 150 мм, больше длины опиливаемой поверхности.

Теоретическая часть

Опиливанием называется способ резания, при котором осуществляется снятие слоя материала с поверхности заготовки с помощью напильника.

Напильник — это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).

Опиливанием придают детали требуемую форму и размеры, производят пригонку деталей друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами и т. д.

Припуски на опиливание оставляют небольшие —

от 0,5 до 0,025 мм. Достигаемая точность обработки может быть от 0,2 до 0,05 мм, и в отдельных случаях — до 0,005 мм.

Напильник

(рис. 1,

а)

представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеется насечка (нарезка).

Рис. 76. Напильники:

а

— основные части (1— ручка; 2 — хвостовик; 3 — кольцо; 4 — пятка; 5 — грань;

6 — насечка; 7 — ребро; 8 — нос); б

— одинарная насечка;

в —

двойная насечка;

г —

рашпильная насечка;

д —

дуговая насечка;

е —

насадка ручки;

ж —

снятие ручки напильника.

Насечка образует мелкие и острозаточенные зубья, имеющие в сечении форму клина. Для напильников с насеченным зубом угол заострения β обычно 70°, передний угол γ до 16°, задний угол α от 32 до 40°.

Насечка может быть одинарной (простой), двойной (перекрестной), рашпильной (точечной) или дуговой (рис. 1, б

—

д

).

Напильники с одинарной насечкой

снимают широкую стружку, равную длине всей насечки. Их применяют при опиливании мягких металлов.

Напильники с двойной насечкой

применяют при опиливании стали, чугуна и других твердых материалов, так как перекрестная насечка размельчает стружку, чем облегчает работу.

Напильниками с рашпильной насечкой,

имеющей между зубьями вместительные выемки, что способствует лучшему размещению стружки, обрабатывают очень мягкие металлы и неметаллические материалы.

Напильники с дуговой насечкой

имеют большие впадины между зубьями, что обеспечивает высокую производительность и хорошее качество обрабатываемых поверхностей.

Изготовляются напильники из стали У13 или У13 А. После насечки зубьев напильники подвергают термической обработке,

Ручки напильников

изготовляют обычно из древесины (березы, клена, ясеня и других пород). Приемы насадки ручек показаны на рисунке 1,

е

и

ж.

По назначению напильники делят на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные напильники.

Для общеслесарных работ применяют напильники общего назначения. По

числу насечек на 1 см длины их подразделяют на 6 номеров.

Напильники с насечкой №0 и 1 (драчевые) имеют наиболее крупные зубья и служат для грубого (чернового) опиливания с точностью 0,5—0,2 мм.

Напильники с насечкой №2 и 3 (личные) служат для чистового опиливания деталей с точностью 0,15—0,02 мм.

Напильники с насечкой №4 и 5 (бархатные) применяются для окончательной точной отделки изделий. Достигаемая точность обработки — 0,01—0,005 мм.

По длине напильники могут изготовляться от 100 до 400 мм.

По форме поперечного сечения они подразделяются на плоские, квадратные, трехгранные, круглые, полукруглые, ромбические и ножовочные (рис. 2).

Для обработки мелких деталей служат малогабаритные напильники-надфили. Они изготовляются пяти номеров с числом насечек на 1 см длины до 112.

Обработку закаленной стали и твердых сплавов производят специальными надфилями, у которых на стальном стержне закреплены зерна искусственного алмаза.

Рис. 2. Формы сечений напильников:

а

и

б

— плоские;

в —

квадратный;

г

— трехгранные;

д —

круглые;

е

— полукруглый;

ж —

ромбический;

з —

ножовочные.

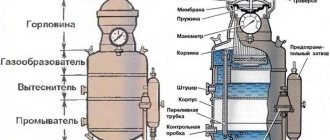

Улучшение условий и повышение производительности труда при опиливании металла достигаются путем применения механизированных (электрических и пневматических) напильников.

В условиях учебных мастерских возможно применение механизированных ручных опиловочных машинок, которые широко используются на производстве.

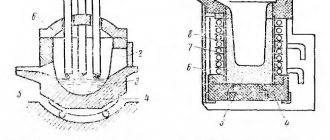

Универсальная шлифовальная машина

(см. рис. 4,

г

), работающая от асинхронного электродвигателя 1, имеет шпиндель, к которому крепится гибкий вал

2

с державкой

3

для закрепления рабочего инструмента, и сменные прямые и угловые головки, позволяющие с помощью круглых фасонных напильников производить опиливание в труднодоступных местах и под разными углами.

Приемы опиливания.

Наибольшая производительности труда при опиливании обеспечивается при расположении верхней поверхности губок тисков на уровне локтя рабочего. Существенное влияние на производительность опиливания оказывает положение ног и корпуса рабочего при работе. Наиболее удобное положение такое, при котором корпус слесаря составляет примерно 45 градусов с линией, проходящей через губки тисков. Движение напильника должно быть строго горизонтальным, поэтому вертикальные усилия на рукоятку и нос напильника должны изменяться в зависимости от положения точи контакта напильника с деталью. При рабочем движении напильника усилие левой руки необходимо постепенно уменьшать. Регулируя усилие нажатия на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям. Прижимать напильник к детали необходимо только при рабочем ходе(от себя). Во время обратного хода напильник должен лишь скользить по поверхности. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе. Опиливание поверхности обычно заканчивают ее отделкой. В слесарном деле поверхности отделывают личным и бархатным напильниками, бумажной или полотняной абразивной шкурой, которой обертывают напильник, и абразивными брусками. При этом направление движения напильника может быть поперечным, продольным или круговым штрихами.

Слесарное дело; учебное пособие/ В.Н. Фещенко

Методика опиливания

Главная / Справочники / Методика опиливания

Прежде чем приступить к работе, нужно обмером заготовки определить, достаточны ли ее размеры для изготовления заданной чертежом детали. Такая проверка необходима, так как часто бывает, что деталь не может быть выполнена в заданных размерах лишь потому, что заготовка не имеет необходимых припусков на обработку. Проверив размеры заготовки, определяют базу, т. е. поверхность, от которой будут выдерживаться размеры детали и взаимное расположение всех ее поверхностей.

Плоские поверхности, как уже указывалось, опиливают плоскими напильниками. Размер напильника выбирают с таким расчетом, чтобы он был длиннее опиливаемой поверхности не менее чем на 150 мм. Если чистота обработки в чертеже не указана, опиливание — производят только драчевым напильником. При необходимости получить более чистые и гладкие поверхности опиливание заканчивают личным напильником.

Опиливание с проверкой на краску.

Если плоская поверхность должна быть обработана опиливанием особенно тщательно, ее проверяют на краску. Для этого на плоскость проверочной плиты наносят ровный и очень тонкий слой краски — сажи или берлинской лазури, разведенной в минеральном масле. Изделие опиленной поверхностью кладут на плиту и с легким нажимом на

напильник начинают водить по окрашенной части плиты в разных направлениях. Вскоре на выступающих местах поверхности обозначатся следы краски, по ним и можно судить о правильности ее обработки. Окрашенные места опиливают, затем поверхность снова проверяют по краске. Так продолжают до тех пор, пока не будет достигнута необходимая точность обработки поверхности.

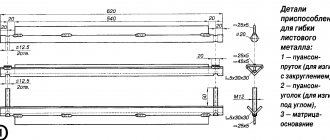

Опиливание узких плоскостей

Правильно опиливать узкие плоские поверхности малой длины (8—10 мм), а также шириной до 4 мм трудно. Такие пластинки опиливают в специальных приспособлениях, называемых наметками. К ним относятся рамки, рамочные наметки, плоскопараллельные наметки, раздвижные параллели.

Все эти приспособления изготовляются точно, имеют правильно обработанные закаленные и отшлифованные рабочие части. Иногда опиливание ведут в кондукторах. Обработка в рамках. Размеченную заготовку вставляют в рамку, слегка прижимая ее к внутренней стенке имеющимися в рамке винтами. Затем уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты. Далее зажимают рамку в тисках и опиливают узкую поверхность заготовки до уровня рабочей кромки рамки.

Обработка в плоско-параллельных наметках

. Плоско — параллельная наметка представляет собой закаленную пластину с двумя выступающими под прямым углом буртиками. По такой наметке можно опилить четыре стороны (кромки) детали под углом 90° без проверки правильности углов угольником во время опиливания. Наметку устанавливают в тисках так, чтобы она легла выступающим буртиком на неподвижную губку. Сделав это, вкладывают подлежащую обработке пластинку между подвижной губкой тисков и плоскостью наметки, упирая ее базовую кромку в буртик . Слегка зажав тиски, легким постукиванием по пластинке подводят ее разметочную риску до совпадения с верхней поверхностью наметки. Затем окончательно зажимают наметку с пластинкой в тисках и начинают опиливание кромки. В наметке имеются отверстия, используемые для укрепления винтами упорных линеек и планок.

Если работа производится драчевым напильником, то, не доходя 0,2—0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником. Последним работают до тех пор, пока кромка пластинки не сравняется с верхней поверхностью наметки. Проверка кромки, опиленной этим способом, при помощи лекальной линейки покажет, что она строго прямолинейна; между громкой и линейкой просвета не будет. Для опиливания второй кромки по размеченной риске заготовку переставляют в новое положение так, чтобы обработанная кромка прилегла к буртику наметки, а риска совпала с верхней поверхностью наметки. При помощи плоско-параллельной наметки можно опиливать прямолинейные участки заготовки и под разными углами.

Обработка в раздвижных параллелях.

Раздвижные параллели представляют собой две планки, перемещающиеся в двух прямоугольных направляющих. Раздвигание и сближение планок, а также зажим заготовок производятся двумя винтами. В параллелях можно одновременно обрабатывать до 10 пластинок толщиной 4 мм каждая, собранных в пакет. Опиливание кромок пластинок в раздвижных параллелях производится, как и в наметке рамочного типа. Обработка в кондукторах. Кондуктор представляет собой копирное приспособление, обработка по которому воспроизводит требуемый контур изделия с точностью от 0,05 до 0,1 мм.

Рабочие стороны кондуктора должны быть точно обработаны, закалены и отшлифованы. Подлежащую обработке заготовку (пластину) вставляют в кондуктор и вместе с ним зажимают в тисках. Выступающую над кондуктором часть заготовки опиливают до уровня его рабочих поверхностей. Опиливание по кондуктору применяется при изготовлении партии одинаковых по форме изделий. Их можно обрабатывать по одной или по несколько штук, устанавливая их в кондуктор.

Опиливание сопряженных поверхностей под углом

.

В изделиях с сопряженными поверхностями встречаются наружные и внутренние углы. Наружные углы обрабатывают плоскими напильниками, внутренние углы в зависимости от их величины можно обрабатывать плоскими, трехгранными, квадратными, ножовочными и мечевидными напильниками.

При опиливании сопряженных поверхностей под различными углами следует применять трехгранные и квадратные напильники с одной гладкой, т. е. ненасеченной, стороной. Это необходимо для того, чтобы при опиливании второй сопряженной поверхности не испортить ранее опиленную плоскость насеченной частью напильника.

Опиливание криволинейных поверхностей

Криволинейные поверхности могут быть выпуклыми и вогнутыми. Выпуклые поверхности опиливают

плоскими напильниками, а вогнутые — круглыми, полукруглыми и овальными напильниками.

Механическое опиливание

Замена ручных опиловочных работ механизированной обработкой достигается применением специальных переносных приводов с гибким валом — электрических или пневматических. На конце гибкого вала укрепляется специальное устройство, преобразующее вращательное движение в прямолинейное возвратно-поступательное. Вставленный в прибор

напильник получает такое же движение, какое ему сообщается при ручной работе. Для опиливания прибор держат обеими руками и накладывают движущийся напильник на обрабатываемую поверхность. Напильнику все время дают необходимое направление, производя на него нажим.

Применяются также инструменты роторного действия, непосредственно присоединяемые к гибкому валу, фасонные вращающиеся напильники и абразивные круги.

<�назад | оглавление | вперёд>