Детали теста

Типичный тест использует 10 мм (0,39 дюйма) диаметр стали шарик как индентор с 3000кгс (29.42 ; 6,614 фунт-сила) сила. Для более мягких материалов используется меньшее усилие; для более твердых материалов карбид вольфрама мяч заменяется стальным шаром. Вмятину измеряют, и твердость рассчитывают как:

BHN = 2 п π D ( D − D 2 − d 2 ) { displaystyle operatorname {BHN} = { frac {2P} { pi D left (D — { sqrt {D ^ {2} -d ^ {2}}} right)}}}

куда:

BHN = число твердости по Бринеллю (кгс / мм2)

п

= приложенная нагрузка в килограммах-силе (кгс)

D

= диаметр индентора (мм)

d

= диаметр вдавливания (мм)

Твердость по Бринеллю иногда указывается в мегапаскалях; число твердости по Бринеллю умножается на ускорение свободного падения, 9,80665 м / с.2, чтобы преобразовать его в мегапаскали.

BHN может быть преобразован в предел прочности на растяжение (UTS), хотя взаимосвязь зависит от материала, а потому определяется эмпирически. Взаимосвязь основана на индексе Мейера (n) из Закон Мейера. Если индекс Мейера меньше 2,2, то отношение UTS к BHN составляет 0,36. Если индекс Мейера больше 2,2, то коэффициент увеличивается.[1]

BHN

обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1: 2005[3]) в качестве

HBW

(

ЧАС

от твердости,

B

из Бринелла и

W

из материала индентора карбид вольфрама (вольфрама)). В прежних стандартах HB или HBS использовались для обозначения измерений, сделанных со стальными инденторами.

HBW рассчитывается в обоих стандартах с использованием единиц СИ как

HBW = 0.102 2 F π D ( D − D 2 − d 2 ) { displaystyle operatorname {HBW} = 0.102 { frac {2F} { pi D left (D — { sqrt {D ^ {2} -d ^ {2}}} right)}}}

куда:

F

= приложенная нагрузка (ньютоны)

D

= диаметр индентора (мм)

d

= диаметр вдавливания (мм)

Применение камня

Используется показатель твердости алмаза и в промышленности. Не все камни, которые обнаруживают в трубках на месторождениях, пригодны для ювелирной обработки. Большинство материала имеет слишком много дефектов. Такие минералы отправляются на потребности промышленности, где алмаз используется в качестве абразива. Аппаратура, которая имеет покрытие алмазной крошкой, работает дольше и качественнее. Алмаз используется в таких приборах и инструментах, как:

- оборудование в медицине (скальпели, хирургические инструменты);

- сверла, фрезы, шлифовальные круги, стеклорезы, ножницы и пилы по металлу, буровые установки;

- в телекоммуникациях и электронике алмаз используют для прохождения сигналов разных частот по одному кабелю;

- защитный элемент в химической и физической промышленности;

- космическая отрасль, где используются даже лонсдейлиты, которые прочнее алмаза.

Алмаз — вещество, которое имеет уникальные свойства. В том числе и твердость минерала дает возможность использовать его в разных сферах. Применение камня актуально, и его стоимость продолжает расти. А искусственные вещества, которые крепче алмаза, пока недоступны для широкого использования.

Общие ценности

При цитировании числа твердости по Бринеллю (BHN или чаще HB) должны быть указаны условия испытания, используемого для получения числа. (HB не имеет отношения к степени «HB» твердость карандаша.) Стандартный формат определения тестов можно увидеть в примере «HBW 10/3000». «HBW» означает, что использовался шариковый индентор из карбида вольфрама (от химического обозначения вольфрама или от шведско-немецкого названия вольфрама «Wolfram»), в отличие от «HBS», что означает шарик из закаленной стали. Цифра «10» — это диаметр шара в миллиметрах. «3000» — это сила в килограммах.

Твердость также может отображаться как XXX HB YY.D

2. XXX — это сила, прилагаемая (в кгс) к материалу типа YY (5 для алюминиевых сплавов, 10 для медных сплавов, 30 для сталей). Таким образом, типичная твердость стали может быть записана: 250 HB 30

D

2. Это может быть максимум или минимум.

Соответствующие соотношения между шкалой, индентором и испытательной силой:

| Твердость символ | Диаметр индентора мм | F / D2 | Испытательная сила Н / кгс |

| HBW 10/3000 | 10 | 30 | 29420(3000) |

| HBW 10/1500 | 10 | 15 | 14710(1500) |

| HBW 10/1000 | 10 | 10 | 9807(1000) |

Числа твердости по Бринеллю

| Материал | Твердость |

| Хвойная древесина (например., сосна) | 1,6 ОБД 10/100 |

| Лиственных пород | 2,6–7,0 ОБД 10/100 |

| Вести | 5,0 HB (чистый свинец; легированный свинец обычно может варьироваться от 5,0 HB до значений, превышающих 22,0 HB) |

| Чистый Алюминий | 15 HB |

| Медь | 35 HB |

| Закаленный AW-6060 Алюминий | 75 HB |

| Мягкая сталь | 120 HB |

| 18–8 (304) нержавеющая сталь отожженный | 200 HB[4] |

| Износостойкая пластина Hardox | 400-700 HB |

| Закаленный инструментальная сталь | 600–900 HB (HBW 10/3000) |

| Стекло | 1550 HB |

| Диборид рения | 4600 HB |

| Примечание: стандартные условия испытаний, если не указано иное | |

Твердость по Бринеллю

Содержание

- Твердость по Бринеллю Металлы

- Пластмассы

- Дерево

Твердость по Бринеллю

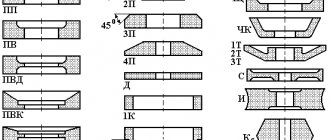

Твердость по методу Бринелля измеряют вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени (рис.1). В результате вдавливания шарика на поверхности образца получается отпечаток (лунка).

Рис.1 Схема испытаний на твердость по Бринеллю

Твердость по Бринеллю HB численно равна отношению приложенного усилия F

к площади сферического отпечатка

A

и рассчитывается по формулам

Когда усилие F

выражено в Н:

Когда усилие F

выражено в кгс:

где

| F | — | усилие, Н (кгс); |

| A | — | площадь поверхности сферического отпечатка, мм2; |

| D | — | диаметр шарика, мм; |

| d | — | диаметр отпечатка, мм. |

1 кгс/мм2 = 9,8·106 Н/м2

Твердость по Бринеллю

| Материал | HВ | |

| кгс/мм2 | 107 Н/м2 | |

| Металлы | ||

| Алюминий мягкий | 16-26 | 15,7-25,5 |

| Алюминий отожженный | 18,8 | 18,4 |

| Алюминий прокатанный | до 39 | до 38,3 |

| Ванадий отожженный | 75,7 | 74,2 |

| Висмут | 9-10 | 8,8-9,8 |

| Вольфрам | 350 | 343 |

| Вольфрам отожженный | 200-250 | 196-245 |

| Железо кованое | 60-80 | 59-78 |

| Золото | 15-20 | 14,7-19,6 |

| Золото кованое | 19-25 | 18,6-24,5 |

| Золото отожженное | 19,3 | 18,9 |

| Индий | 1,0 | 0,98 |

| Иридий | 170-216 | 167-212 |

| Кадмий | 21-24 | 20,6-23,5 |

| Калий | 0,04 | 0,039 |

| Кальций | 30-42,4 | 29,4-41,6 |

| Кобальт | ок. 100 | ок. 98 |

| Кобальт отожженный | 132 | 129,2 |

| Латунь | 95-140 | 93-137 |

| Магний | 25-29 | 24,5-28,4 |

| Магний литой | 4,5 | 4,4 |

| Марганец | 20 | 19,6 |

| Медь деформированная | 53 | 52 |

| Медь наклепанная | до 80 | до 78,5 |

| Медь электролитическая | 28-30 | 27,5-29,4 |

| Молибден | 150-200 | 147-196 |

| Молибден литой | 137 | 134 |

| Натрий | 0,07-0,08 | 0,068-0,078 |

| Никель литой | 90-110 | 88-108 |

| Никель отожженный | 92-122 | 90-120 |

| Никель прокатанный | 110-300 | 108-294 |

| Ниобий отожженный | 75 | 73,5 |

| Олово | 5-6 | 4,9-5,9 |

| Олово литое | 4,9-5,3 | 4,8-5,2 |

| Осмий | 355 | 348,7 |

| Палладий | 45-50 | 44-49 |

| Палладий литой | 31,6 | 31 |

| Платина жесткая | до 60 | до 59 |

| Платина отожженная | 24-26 | 23,5-25,5 |

| Родий отожженный | 55 | 54 |

| Рутений отожженный | 183 | 179,5 |

| Свинец | 4,0-4,2 | 3,9-4,1 |

| Свинец литой | 3,82-4,26 | 3,75-4,18 |

| Серебро | 20-25 | 19,6-24,5 |

| Серебро кованое | до 30 | до 29,4 |

| Серебро отожженное | 21 | 20,6 |

| Сурьма | 30 | 29,4 |

| Сталь закаленная | до 600 | до 588 |

| Сталь отожженная | 120-200 | 118-196 |

| Тантал отожженный | 45-125 | 44,1-122,4 |

| Титан отожженный | 105 | 102,8 |

| Хром | 70-130 | 68,7-127,5 |

| Хром отожженный | 70 | 68,8 |

| Цинк жесткий | до 20 | до 19,6 |

| Цинк литой | 29,8-45,0 | 29,2-44,1 |

| Цинк мягкий | 8-10 | 7,8-9,8 |

| Цирконий | 34 | 33,3 |

| Чугун | ок. 160 | ок. 157 |

| Чугун твердый | до 200 | до 196 |

| Пластмассы | ||

| Аминопласт | 0,035-0,055 | 0,034-0,054 |

| Аминопласт | 0,0300-0,0448 | 0,0294-0,0440 |

| Винипласт | 0,0150-0,0160 | 0,0147-0,0157 |

| Гетинакс электротехнический | 0,0250 | 0,0245 |

| Гранулированный сополимер | 0,0120 | 0,0118 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 0,0250 | 0,0245 |

| Древесно-коротковолничтый волокнит К-ФВ25 | 0,0270 | 0,0265 |

| Капрон стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Капроновая смола первичная | 0,0100-0,0120 | 0,0098-0,0118 |

| Полиамид наполненный П-68 | 0,0150-0,0179 | 0,0147-0,0176 |

| Полиамид стеклонаполненный СП-68 | 0,0279-0,0300 | 0,0274-0,0294 |

| Поликапроамид | 0,0100-0,0120 | 0,0098-0,0118 |

| Поликапроамид стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Поликарбонат (дифион) | 0,0150-0,0160 | 0,0147-0,0157 |

| Полипропилен ПП-1 | 0,0062 | 0,0061 |

| Полистирол эмульсионный А | 0,0140-0,0150 | 0,0137-0,0147 |

| Полиформальдегид стабилизированный | 0,0200-0,0400 | 0,0196-0,0392 |

| Полиэтилен высокого давления кабельный П-2003-5 | 0,00120-0,00250 | 0,00118-0,00245 |

| Полиэтилен низкого давления П-4007-Э | 0,0045-0,0058 | 0,0044-0,0057 |

| Полиэтилен среднего давления | 0,0056-0,0065 | 0,0055-0,0064 |

| Сополимер МСН-А | 0,0160-0,0180 | 0,0157-0,0176 |

| Стекло органическое ПА, ПБ, ПВ | 0,0070-0,0120 | 0,0069-0,0118 |

| Текстолит поделочный ПТК | 0,0300-0,0350 | 0,0294-0,0343 |

| Текстолит металлургический | 0,0300 | 0,0294 |

| Фаолит А | 0,0250-0,0330 | 0,0245-0,0323 |

| Фторопласт 4 | 0,0030-0,0040 | 0,0029-0,0039 |

| Фторопласт 4Д-Б | 0,0030-0,0040 | 0,0029-0,0039 |

| Этрол ацетобутиратцеллюлозный АБЦЭ-45-20 | 0,0040-0,0060 | 0,0039-0,0059 |

| Этрол нитроцеллюлозный | 0,0060-0,0140 | 0,0059-0,0137 |

| Этрол этилцеллюлозный ЭПТ тропический | 0,0045-0,0060 | 0,0044-0,0059 |

| Целлулоид белый технический | 0,0060 | 0,0059 |

| Дерево | ||

| Акация | 3,6-5,5 | 3,5-5,4 |

| Амарант | 5,5 | 5,4 |

| Афрормозия | 3,8 | 3,7 |

| Балау | 5,2 | 5,1 |

| Бамбук | 4,8 | 4,7 |

| Береза карельская | 3,2 | 3,1 |

| Береза черная | 3,2 | 3,1 |

| Билинга | 4,6 | 4,5 |

| Бубинга | 4,9 | 4,8 |

| Бук | 3,9 | 3,8 |

| Венге | 4,3 | 4,2 |

| Вишня | 3,1-3,7 | 3,0-3,6 |

| Вяз | 3,9 | 3,8 |

| Гонкало (тигровое дерево) | 4,8 | 4,7 |

| Граб | 3,6 | 3,5 |

| Гикори | 4,4 | 4,3 |

| Груша | 4,5 | 4,4 |

| Дару | 3,1 | 3,0 |

| Доуссия (дуссия) | 4,4 | 4,3 |

| Дуб | 3,8-4,0 | 3,7-3,9 |

| Зебрано | 4,2 | 4,1 |

| Ироко (камбала) | 3,3-3,9 | 3,2-3,8 |

| Каштан | 3,2 | 3,1 |

| Кекатонг | 5,6 | 5,5 |

| Кемпас | 4,6 | 4,5 |

| Керанжи | 3,6 | 3,5 |

| Клен европейский | 3,3-4,3 | 3,2-4,2 |

| Клен канадский | 4,9 | 4,8 |

| Кокоболо | 5,4 | 5,3 |

| Кокосовая пальма | 3,9 | 3,8 |

| Кулим | 4,7 | 4,6 |

| Кумару | 6,0 | 5,9 |

| Кумьер (кумье) | 4,0-4,6 | 3,9-4,5 |

| Лапачо (ипе) | 6,0 | 5,9 |

| Махагон | 5,1 | 5,0 |

| Мербау | 4,2-5,5 | 4,1-5,4 |

| Мутения | 4,1-5,1 | 4,0-5,0 |

| Олива | 6,1 | 6,0 |

| Орех | 5,1 | 5,0 |

| Падук африканский | 3,9 | 3,8 |

| Палисандр | 3,6 | 3,5 |

| Панга-панга | 4,5 | 4,4 |

| Сукупира | 4,2-5,7 | 4,1-5,6 |

| Тауари (бразильский дуб) | 3,9 | 3,8 |

| Тик | 3,6 | 3,5 |

| Че | 7,9 | 7,7 |

| Эбен | более 8,2 | более 8,0 |

| Ярра | 4,8-6,1 | 4,7-6,0 |

| Ясень | 4,1-4,3 | 4,0-4,2 |

| Ятоба (курбарил) | 4,5 | 4,4 |

Литература

- ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

- Краткий физико-технический справочник. Т.1 / Под общ. ред. К.П. Яковлева. М.: ФИЗМАТГИЗ. 1960. – 446 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

Преимущества

| Эта секция может быть сбивает с толку или неясно читателям . В частности, не имеет смысла обозначать тест как «неразрушающий», когда весь тест заключается в создании углублений. Пожалуйста, помоги нам прояснить раздел. Возможно обсуждение этого вопроса на страница обсуждения. |

Его можно использовать для испытаний на неоднородные материалы (материалы, свойства которых не являются постоянными по всему образцу). Бринель дает возможность проводить испытания с использованием разных сил и разных инденторов. Процесс тестирования неразрушающий.

Как измеряется твердость алмаза

Даже ребенку известно, что прочность алмаза невероятна (имеется в виду именно его твердость, а не устойчивость к ударам). Она принята за базовую величину по всем шкалам измерения. И это удивительно, ведь ближайшие родственники алмаза, графит и каменный уголь, имеющие тот же элементарный химический состав, не могут похвастаться выдающейся прочностью.

Секрет твердости алмаза кроется в уникальных условиях его образования: высочайших температурах и невероятном давлении. При них атомы углерода образуют уникальную кубическую кристаллическую решетку. Это определяет невероятную твердость конечного вещества, которое может существовать в естественных условиях миллиарды лет!

Непревзойденная твердость позволяет использовать алмаз при производстве оборудования для бурения и сверхточной резки. Перед эталоном не может устоять ни одно вещество!

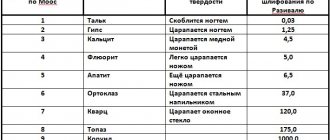

Шкала Мооса

Первая удачная попытка создать шкалу твердости материалов принадлежит немецкому минералогу Фридриху Моосу. Несмотря на то, что эта система была презентована научному сообществу еще в 1811 году, она продолжает использоваться до сих пор, причем преимущественно в приложении к минералам естественного происхождения (в том числе, и драгоценным камням).

Твердость алмаза в баллах по шкале Мооса равна 10, то есть этот минерал был принят за абсолют: тверже его априори нет ничего. Основа этого теста – царапание. Если на поверхности испытываемого образца остается царапина, то он априори мягче эталона.

Второе место по твердости по классической шкале Мооса удерживают корунды, к которым относятся сапфиры и рубины – 9 баллов. Поцарапать их можно только алмазом!

Однако очень редко встречающийся природный муассанит и его искусственный аналог карборунд (химическая формула SiC) имеет прочность аж в 9,5 баллов по Моосу. Кстати, карборунд зачастую заменяет алмаз как в промышленности, так и при производстве ювелирных изделий. Визуально он практически неотличим от благородного собрата, но стоит на порядок дешевле!

Всем известно, что алмаз имеет большую прочность, чем графит, несмотря на идентичность химического состава. Однако не каждый знает, что они находятся на диаметрально противоположных концах шкалы Мооса. Твердость графита сопоставима с аналогичной характеристикой талька, а это – всего лишь единица!

Система Роквелла

С появлением синтетических материалов и свехтвердых сплавов общепринятая шкала Мооса стала неудобной. Было предложено множество систем, но в металлургической промышленности более всего прижилась шкала Роквелла (точнее, Роквеллов, ибо их было двое, отдаленных родственников с одной фамилией).

Твердость алмаза по Роквеллу не измеряется – он принят за эталон и основной рабочий инструмент. Измерительный станок Роквеллов визуально напоминает швейную машинку, но вместо иглы используется алмазный конус, а ткань заменяет испытуемый материал.

На образец воздействуют алмазным конусом с заданным давлением в течение нескольких секунд, затем оценивают параметры вмятины по литерно-цифровой шкале.

Стандарты

- Международный (ISO) и европейский (CEN) Стандарт «EN ISO 6506-1: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 1: метод испытания».

- «EN ISO 6506-2: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 2: проверка и калибровка испытательной машины».

- «EN ISO 6506-3: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 3: калибровка эталонных образцов».

- «EN ISO 6506-4: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 4: Таблица значений твердости».

- «ASTM E10-14: Стандартный метод определения твердости металлических материалов по Бринеллю».

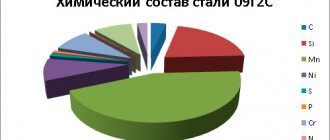

Химическая сторона твердости

Интересным явлением можно назвать разницу твердости аллотропных модификаций алмаза. Дело в том, что камень состоит из атомов углерода. Кроме этого вещества в нем ничего не должно быть. Конечно, в природе встречаются примеси, портящие структуру и влияющие на твердость. Но на показатели большинства экземпляров это не влияет.

Кристаллическая решетка алмаза и графита

Не только алмазы целиком состоят из углерода, у вещества есть много аллотропных модификаций, но уже не настолько твёрдых. Так, из элемента получаются такие материалы, как:

- графит;

- углеродные нанотрубки;

- уголь и сажа;

- фуллерены;

- лонсдейлит.

Среди всех модификаций хорошо изучен графит, именно этот материал, вместе с тальком, обладает твердостью по шкале Мооса равной единице. На самом деле такая разница в твердости объясняется кристаллическим строением решетки атомов.

Атомы углерода в алмазе выстроены в форме тетраэдров — это фигуры с четырьмя гранями, которые по углам содержат атомы углерода, связанные между собой ковалентными сигма-связями. Сигма-связи в химии — самые прочные, а такой материал, как алмаз, полностью состоит из них. В графите, в свою очередь, плоские связи, также ковалентные сигма-структуры, а вот пространственные являются ковалентными пи-связями, которые менее прочны и неустойчивы к разрывам. Пи-связи подразумевают наличие свободных электронов, поэтому графит обладает незначительной электропроводностью.

Средними по твердости являются фуллерены, поскольку их решетка по углам содержит не атомы, а молекулы углерода. Связи между атомами в молекуле очень прочные, а вот ковалентные связи между молекулами можно разорвать. Именно сложностью построения связей объясняется сложность в работе по созданию искусственного алмаза. Разрушить между собой связи можно, а вот выстроить их и получить твердый минерал из графита — чрезвычайно сложно. Для этого нужны специальные условия по давлению и температуре.

Прочность алмаза, или твердость, можно проверить только с помощью постепенного давления. Если давление на материал повысится резко, то это будет считаться механическим воздействием, проще говоря, ударом. А постепенное повышение показателя выявит либо пластичность, либо твердость вещества.

Ученые придумали материал, который на 58% тверже этого минерала, его они назвали лонсдейлитом. Причем состав материала идентичен — атомы углерода. Вещество выдерживает давление на 55 ГПа больше, чем алмаз, но получить такую кристаллическую структуру и синтезировать лонсдейлит — очень сложная и материально затратная работа. Поэтому применение лонсдейлита ограничено.

Предел текучести

Напряжение, которое необходимо для достижения заданной малой пластической деформации в алюминии или другом материале при одноосной растягивающей или сжимающей нагрузке.

Если пластическая деформация под воздействием растягивающей нагрузки задается как 0,2 %, то применяется термин «предел текучести 0,2 %» (Rp0,2).

Рисунок 4 – Типичная диаграмма напряжение-деформация для алюминиевых сплавов