Что такое абразивные материалы

Абразивы

— это материалы, отличающиеся твердостью, превосходящей прочие типы материалов (даже металлы). Это твердые мелкие частицы, применяемые в свободном либо связанном виде (например, в виде какой-либо формы, зафиксированные на поверхности и пр.).

Абразивы предназначены для механической обработки различных материалов, снимания с них тончайшего слоя острыми выступами своих частиц. По сути, абразивными свойствами располагает любая твердая структура по отношению к менее твердой. Однако в промышленных масштабах используются лишь конкретные виды абразивных материалов.

Абразивный режущий инструмент

На станках шлифовальной группы применяется абразивный режущий инструмент.

Абразивным инструментом называется тело определенной геометрической формы, состоящее (или содержащее рабочий слой) из абразивных зерен, скрепленных между собой связкой.

К абразивным инструментам относятся шлифовальные круги, шлифовальные головки, бруски, сегменты, абразивные ленты

.

Достоинства абразивных инструментов по сравнению с лезвийными: высокая

точность обработки, низкая шероховатость обработанной поверхности, возможность обработки твердых материалов и закаленных металлов.

Недостатки:

снижение эксплуатационных свойств поверхностного слоя деталей вследствие больших растягивающих напряжений, прижогов и шаржирования обработанной поверхности абразивными отходами. Чтобы уменьшить отрицательное влияние указанных факторов, обработку ведут при малой глубине резания, с обильной подачей охлаждающей жидкости в зону резания.

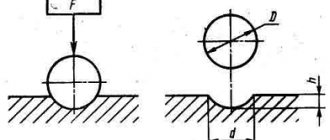

| Рис. 41. Основные виды шлифования: а) – круглое шлифование с продольной подачей; б) – круглое шлифование с поперечной подачей; в) – плоское шлифование периферией круга; г) – плоское шлифование торцом круга |

| а). |

| б). |

| в). |

| г). |

Шлифовальные круги

Из всех видов абразивного инструмента шлифовальные круги наиболее распространены. Они представляют собой тела вращения различного профиля. Насчитывается 17 видов шлифовальных кругов. Они приведены на рис. 7.7.1.

В зависимости от формы и назначения круги

бывают плоские прямого профиля (ПП, наиболее распространены), плоские с цилиндрическими и коническими выточками (ПВ, ПВД, ПВК, ПВКД), плоские с двух- и односторонним коническим профилем (2П, 3П, 4П), диски (Д), кольца (1К, 2К), чашки цилиндрические (ЧЦ) и конические (ЧК), тарелки с различным углом профиля (1Т, 2Т, 3Т) и круги специального назначения: (С, И, Кс, М).

Круги ПП и ПВ используются для круглого наружного, внутреннего, бесцентрового и плоского шлифования. Цилиндрические выточки с одной или с двух сторон (ПВ, ПВД) делают тогда, когда зажимные фланцы могут помешать подводить круг к зоне шлифования. Конические выточки у плоских кругов ПВК и ПВКД служат для уменьшения площади контакта боковой поверхности круга с заготовкой при шлифовании буртиков, что уменьшает тепловыделение и улучшает качество шлифуемой поверхности. Плоские круги с коническим профилем (2П, 3П, 4П) применяют при ограниченном пространстве в зоне шлифования для заточки многолезвийных инструментов.

Рис. 7.7.1. Шлифовальные круги

Диски (Д) изготовляют тонкими 0,5–5 мм, диаметром 80–500 мм и используют для разрезания заготовок, прорезания канавок и шлифования глубоких пазов. Кольца (1К и 2К) применяют для плоского шлифования. К планшайбе шлифовального станка их крепят цементирующим веществом. Форма 2К обеспечивает более надежное крепление. Круги ЧЦ и ЧК используются для заточки инструментов и для плоского шлифования. Тарелки 1Т, 2Т, 3Т применяют для заточки режущих инструментов, когда свободное пространство в зоне шлифования резко ограничено: 1Т – для заточки передней поверхности зубьев фрез, 2Т – для заточки червячных фрез, более узкие 3Т – для шлифования долбяков и цилиндрических зубчатых колес.

Специальные круги имеют наименование в соответствии с родом работы: С – для шлифования калибровых скоб, И – для заточки иголок, Кс – для заточки ножей косилок, М – для разрезания минералов.

Шлифовальные головки

Шлифовальными головками называют шлифовальные круги малых размеров. Существует семь разновидностей шлифовальных головок, основные из которых приведены на рис. 7.7.2.

Рис. 7.7.2. Шлифовальные головки Рис. 7.7.3. Шлифовальные сегменты

Их применяют для внутреннего шлифования, а также для обработки фасонных поверхностей и снятия заусенцев. На шпинделе станка головку закрепляют при помощи резьбовой шпильки. На другом конце шпилька имеет насечку, которая входит в глухое отверстие головки и фиксируется клеящим веществом.

Шлифовальные сегменты

Шлифовальные круги больших размеров делают сборной конструкции, состоящими из нескольких сегментов. Сегменты зажимают в гнездах патрона, который крепится на шпинделе станка. После закрепления сегменты образуют прерывистую плоскую кольцевую поверхность. Изготовляют сегменты различной формы: плоские, выпукло-вогнутые и т. д. На рис. 7.7.3 показаны основные разновидности шлифовальных сегментов.

Различная форма и размеры сегментов обусловлены существующими конструкциями корпусов для их крепления. Сегментные круги применяют для плоского торцового шлифования деталей больших размеров.

Абразивные бруски, ленты и шкурки. Алмазные круги

Брусками называют абразивный инструмент, имеющий по длине одинаковый профиль. Бруски изготовляют квадратными, плоскими, трехгранными, круглыми, полукруглыми диаметром 2–90 мм и длиной до 200 мм. Их применяют для слесарных работ, для хонинговальных и суперфинишных головок.

Ленты и шкурки – абразивный инструмент, представляющий собой тонкую гибкую основу с закрепленным на ней слоем абразивного зерна. Основа – металлическая лента, тканевое или бумажное полотно. Закрепление абразивных зерен производится мездровым клеем, техническим казеином, лаком ЯН-153 или синтетическим лаком ПФШ-4. Шлифование лентами выполняется на специальных станках, шкурками – на станках и вручную.

Алмазные круги выпускают 16 типов. Их формы и обозначения те же, что и абразивных кругов, только впереди ставятся буквы А для природных алмазов и АС – для синтетических алмазов, например, АПП, АЧК, АСПП, АСЧК и т. д. Толщина алмазоносного слоя на круге 1–5 мм.

Маркировка шлифовальных кругов

Маркировка включает в себя основные характеристики круга. Например, маркировка

ПП–500´50´305–14А–25–С2–7–К5–35 м/с

расшифровывается следующим образом:

ПП

– форма круга (плоский прямой профиль, см. рис. 7.7.1).

500´50´305

– габаритные размеры круга (наружный диаметр 500 мм, внутренний посадочный диаметр 305 мм, ширина круга 50 мм).

14А

– вид абразивного материала (электрокорунд нормальный марки 14А). В качестве абразивного материала может использоваться электрокорунд нормальный (марок 12А … 16А), электрокорунд белый (марок 22А … 25А), легированный электрокорунд (марок 32А … 34А, 37А, 38А), монокорунд (марок 43А … 45А), карбид кремния черный (марок 52С … 55С), карбид кремния зеленый (марок 62С … 64С), природные и синтетические алмазы (марок АСО, АСР, АСВ, АСК, АСС, АСМ, АСН), эльбор и другие материалы.

25

– зернистость шлифовального круга (номер 25, шлифзерна, размер зерен основной фракции 250 мкм). Зернистость характеризует крупность зерен. Существует 26 номеров зернистости для всех абразивных материалов, кроме алмазов. Размер абразивных зерен и их обозначение приведены в табл. 7.7.1. Для алмазных зерен принято другое обозначение зернистости в виде дроби, в которой числитель соответствует наибольшему, а знаменатель – наименьшему размеру основной фракции зерен в мкм. Размер алмазных зерен и их обозначение приведены в табл. 7.7.2.

Таблица 7.7.1. Размер абразивных зерен и их обозначение

| Интервал номеров | 200…16 | 12…3 | М40…М5 |

| Размер зерен основной фракции | 2000…160 мкм | 125…28 мкм | 40…3 мкм |

| Название зерен | Шлифзерна | Шлифпорошки | Микропорошки |

Таблица 7.7.2. Размер алмазных зерен и их обозначение

| Интервал размеров зерен | от 630/500 до 50/40 мкм | от 60/40 до 1/0 мкм |

| Название зерен | Шлифпорошки | Микропорошки |

С2

– степень твердости круга (средний класс твердости). Под твердостью абразивного инструмента понимают сопротивление связки вырыванию абразивных зерен внешней силой. Установлено 7 классов твердости, которые приведены в табл. 7.7.3.

Таблица 7.7.3. Твердость абразивного инструмента

| Класс твердости | Обозначения |

| Мягкий | М1, М2, М3 |

| Среднемягкий | СМ1, СМ2 |

| Средний | С1, С2 |

| Среднетвердый | СТ1, СТ2, СТ3 |

| Твердый | Т1, Т2 |

| Весьма твердый | ВТ1, ВТ2 |

| Чрезвычайно твердый | ЧТ1, ЧТ2 |

7

– номер структуры (объемное содержание зерна в круге 48 %). Структурой абразивного инструмента называют соотношение в процентах объемов, занятых в нем абразивными зернами, связкой и порами. Различают 12 основных номеров структур. Большей пористости круга отвечает больший номер. Объем связки при увеличении номера также возрастает. Основой системы обозначения структур является объемное содержание зерна в инструменте, которое приведено в табл. 7.7.4.

Таблица 7.7.4. Структуры абразивного инструмента

| Номер Структуры |

| Объемное содержание зерна, % |

Структуры № 1…4 называют закрытыми или плотными, № 5…8 – средними, № 9…12 – открытыми. При шлифовании на обычных скоростях (до 35 м/с) чаще используют круги с закрытыми структурами, на повышенных скоростях (35…50 м/с) круги со средними структурами, при больших скоростях – с открытыми структурами.

К5

– вид материала связки круга (керамическая связка марки К5).

Связка может быть

неорганической, органической и металлической

.

Из неорганических связок наиболее широко используются керамическая (К) и силикатная (С) связки.

Из органических связок наиболее распространены бакелитовая (Б) и вулканитовая (В) связки. Бакелит – синтетическая смола. Вулканит – синтетический каучук, подвергнутый вулканизации. Также применяется глифталевая связка (ГФ), которая представляет собой синтетическую смолу, состоящую из глицерина и фталевого ангидрида.

Металлические связки (М) состоят из металлической основы (порошки олова, алюминия, меди) и наполнителя. Они обычно применяются в алмазных кругах, так как прочнее удерживают зерна и позволяют полнее использовать режущие свойства алмазов;

35 м/с

– допустимая окружная скорость резания при шлифовании. Предельная скорость вращения круга зависит от вида абразивного материала и вида связки, обрабатываемого материала и характера обработки (вид шлифования, глубина резания, подача и т. д.). Она ограничивается в первую очередь прочностью круга на разрыв. На кругах диаметром более 150 мм обязательно должна быть указана предельная окружная скорость. Если на круге нет указания скорости, то для кругов на керамической и бакелитовой связках она не должна превышать 35 м/с, на вулканитовой связке – 40 м/с. Любой круг перед использованием должен быть испытан при скорости вращения в 1,5 раза выше предельной.

На станках шлифовальной группы применяется абразивный режущий инструмент.

Абразивным инструментом называется тело определенной геометрической формы, состоящее (или содержащее рабочий слой) из абразивных зерен, скрепленных между собой связкой.

К абразивным инструментам относятся шлифовальные круги, шлифовальные головки, бруски, сегменты, абразивные ленты

.

Достоинства абразивных инструментов по сравнению с лезвийными: высокая

точность обработки, низкая шероховатость обработанной поверхности, возможность обработки твердых материалов и закаленных металлов.

Недостатки:

снижение эксплуатационных свойств поверхностного слоя деталей вследствие больших растягивающих напряжений, прижогов и шаржирования обработанной поверхности абразивными отходами. Чтобы уменьшить отрицательное влияние указанных факторов, обработку ведут при малой глубине резания, с обильной подачей охлаждающей жидкости в зону резания.

| Рис. 41. Основные виды шлифования: а) – круглое шлифование с продольной подачей; б) – круглое шлифование с поперечной подачей; в) – плоское шлифование периферией круга; г) – плоское шлифование торцом круга |

| а). |

| б). |

| в). |

| г). |

Шлифовальные круги

Из всех видов абразивного инструмента шлифовальные круги наиболее распространены. Они представляют собой тела вращения различного профиля. Насчитывается 17 видов шлифовальных кругов. Они приведены на рис. 7.7.1.

В зависимости от формы и назначения круги

бывают плоские прямого профиля (ПП, наиболее распространены), плоские с цилиндрическими и коническими выточками (ПВ, ПВД, ПВК, ПВКД), плоские с двух- и односторонним коническим профилем (2П, 3П, 4П), диски (Д), кольца (1К, 2К), чашки цилиндрические (ЧЦ) и конические (ЧК), тарелки с различным углом профиля (1Т, 2Т, 3Т) и круги специального назначения: (С, И, Кс, М).

Круги ПП и ПВ используются для круглого наружного, внутреннего, бесцентрового и плоского шлифования. Цилиндрические выточки с одной или с двух сторон (ПВ, ПВД) делают тогда, когда зажимные фланцы могут помешать подводить круг к зоне шлифования. Конические выточки у плоских кругов ПВК и ПВКД служат для уменьшения площади контакта боковой поверхности круга с заготовкой при шлифовании буртиков, что уменьшает тепловыделение и улучшает качество шлифуемой поверхности. Плоские круги с коническим профилем (2П, 3П, 4П) применяют при ограниченном пространстве в зоне шлифования для заточки многолезвийных инструментов.

Рис. 7.7.1. Шлифовальные круги

Диски (Д) изготовляют тонкими 0,5–5 мм, диаметром 80–500 мм и используют для разрезания заготовок, прорезания канавок и шлифования глубоких пазов. Кольца (1К и 2К) применяют для плоского шлифования. К планшайбе шлифовального станка их крепят цементирующим веществом. Форма 2К обеспечивает более надежное крепление. Круги ЧЦ и ЧК используются для заточки инструментов и для плоского шлифования. Тарелки 1Т, 2Т, 3Т применяют для заточки режущих инструментов, когда свободное пространство в зоне шлифования резко ограничено: 1Т – для заточки передней поверхности зубьев фрез, 2Т – для заточки червячных фрез, более узкие 3Т – для шлифования долбяков и цилиндрических зубчатых колес.

Специальные круги имеют наименование в соответствии с родом работы: С – для шлифования калибровых скоб, И – для заточки иголок, Кс – для заточки ножей косилок, М – для разрезания минералов.

Шлифовальные головки

Шлифовальными головками называют шлифовальные круги малых размеров. Существует семь разновидностей шлифовальных головок, основные из которых приведены на рис. 7.7.2.

Рис. 7.7.2. Шлифовальные головки Рис. 7.7.3. Шлифовальные сегменты

Их применяют для внутреннего шлифования, а также для обработки фасонных поверхностей и снятия заусенцев. На шпинделе станка головку закрепляют при помощи резьбовой шпильки. На другом конце шпилька имеет насечку, которая входит в глухое отверстие головки и фиксируется клеящим веществом.

Шлифовальные сегменты

Шлифовальные круги больших размеров делают сборной конструкции, состоящими из нескольких сегментов. Сегменты зажимают в гнездах патрона, который крепится на шпинделе станка. После закрепления сегменты образуют прерывистую плоскую кольцевую поверхность. Изготовляют сегменты различной формы: плоские, выпукло-вогнутые и т. д. На рис. 7.7.3 показаны основные разновидности шлифовальных сегментов.

Различная форма и размеры сегментов обусловлены существующими конструкциями корпусов для их крепления. Сегментные круги применяют для плоского торцового шлифования деталей больших размеров.

Абразивные бруски, ленты и шкурки. Алмазные круги

Брусками называют абразивный инструмент, имеющий по длине одинаковый профиль. Бруски изготовляют квадратными, плоскими, трехгранными, круглыми, полукруглыми диаметром 2–90 мм и длиной до 200 мм. Их применяют для слесарных работ, для хонинговальных и суперфинишных головок.

Ленты и шкурки – абразивный инструмент, представляющий собой тонкую гибкую основу с закрепленным на ней слоем абразивного зерна. Основа – металлическая лента, тканевое или бумажное полотно. Закрепление абразивных зерен производится мездровым клеем, техническим казеином, лаком ЯН-153 или синтетическим лаком ПФШ-4. Шлифование лентами выполняется на специальных станках, шкурками – на станках и вручную.

Алмазные круги выпускают 16 типов. Их формы и обозначения те же, что и абразивных кругов, только впереди ставятся буквы А для природных алмазов и АС – для синтетических алмазов, например, АПП, АЧК, АСПП, АСЧК и т. д. Толщина алмазоносного слоя на круге 1–5 мм.

Маркировка шлифовальных кругов

Маркировка включает в себя основные характеристики круга. Например, маркировка

ПП–500´50´305–14А–25–С2–7–К5–35 м/с

расшифровывается следующим образом:

ПП

– форма круга (плоский прямой профиль, см. рис. 7.7.1).

500´50´305

– габаритные размеры круга (наружный диаметр 500 мм, внутренний посадочный диаметр 305 мм, ширина круга 50 мм).

14А

– вид абразивного материала (электрокорунд нормальный марки 14А). В качестве абразивного материала может использоваться электрокорунд нормальный (марок 12А … 16А), электрокорунд белый (марок 22А … 25А), легированный электрокорунд (марок 32А … 34А, 37А, 38А), монокорунд (марок 43А … 45А), карбид кремния черный (марок 52С … 55С), карбид кремния зеленый (марок 62С … 64С), природные и синтетические алмазы (марок АСО, АСР, АСВ, АСК, АСС, АСМ, АСН), эльбор и другие материалы.

25

– зернистость шлифовального круга (номер 25, шлифзерна, размер зерен основной фракции 250 мкм). Зернистость характеризует крупность зерен. Существует 26 номеров зернистости для всех абразивных материалов, кроме алмазов. Размер абразивных зерен и их обозначение приведены в табл. 7.7.1. Для алмазных зерен принято другое обозначение зернистости в виде дроби, в которой числитель соответствует наибольшему, а знаменатель – наименьшему размеру основной фракции зерен в мкм. Размер алмазных зерен и их обозначение приведены в табл. 7.7.2.

Таблица 7.7.1. Размер абразивных зерен и их обозначение

| Интервал номеров | 200…16 | 12…3 | М40…М5 |

| Размер зерен основной фракции | 2000…160 мкм | 125…28 мкм | 40…3 мкм |

| Название зерен | Шлифзерна | Шлифпорошки | Микропорошки |

Таблица 7.7.2. Размер алмазных зерен и их обозначение

| Интервал размеров зерен | от 630/500 до 50/40 мкм | от 60/40 до 1/0 мкм |

| Название зерен | Шлифпорошки | Микропорошки |

С2

– степень твердости круга (средний класс твердости). Под твердостью абразивного инструмента понимают сопротивление связки вырыванию абразивных зерен внешней силой. Установлено 7 классов твердости, которые приведены в табл. 7.7.3.

Таблица 7.7.3. Твердость абразивного инструмента

| Класс твердости | Обозначения |

| Мягкий | М1, М2, М3 |

| Среднемягкий | СМ1, СМ2 |

| Средний | С1, С2 |

| Среднетвердый | СТ1, СТ2, СТ3 |

| Твердый | Т1, Т2 |

| Весьма твердый | ВТ1, ВТ2 |

| Чрезвычайно твердый | ЧТ1, ЧТ2 |

7

– номер структуры (объемное содержание зерна в круге 48 %). Структурой абразивного инструмента называют соотношение в процентах объемов, занятых в нем абразивными зернами, связкой и порами. Различают 12 основных номеров структур. Большей пористости круга отвечает больший номер. Объем связки при увеличении номера также возрастает. Основой системы обозначения структур является объемное содержание зерна в инструменте, которое приведено в табл. 7.7.4.

Таблица 7.7.4. Структуры абразивного инструмента

| Номер Структуры |

| Объемное содержание зерна, % |

Структуры № 1…4 называют закрытыми или плотными, № 5…8 – средними, № 9…12 – открытыми. При шлифовании на обычных скоростях (до 35 м/с) чаще используют круги с закрытыми структурами, на повышенных скоростях (35…50 м/с) круги со средними структурами, при больших скоростях – с открытыми структурами.

К5

– вид материала связки круга (керамическая связка марки К5).

Связка может быть

неорганической, органической и металлической

.

Из неорганических связок наиболее широко используются керамическая (К) и силикатная (С) связки.

Из органических связок наиболее распространены бакелитовая (Б) и вулканитовая (В) связки. Бакелит – синтетическая смола. Вулканит – синтетический каучук, подвергнутый вулканизации. Также применяется глифталевая связка (ГФ), которая представляет собой синтетическую смолу, состоящую из глицерина и фталевого ангидрида.

Металлические связки (М) состоят из металлической основы (порошки олова, алюминия, меди) и наполнителя. Они обычно применяются в алмазных кругах, так как прочнее удерживают зерна и позволяют полнее использовать режущие свойства алмазов;

35 м/с

– допустимая окружная скорость резания при шлифовании. Предельная скорость вращения круга зависит от вида абразивного материала и вида связки, обрабатываемого материала и характера обработки (вид шлифования, глубина резания, подача и т. д.). Она ограничивается в первую очередь прочностью круга на разрыв. На кругах диаметром более 150 мм обязательно должна быть указана предельная окружная скорость. Если на круге нет указания скорости, то для кругов на керамической и бакелитовой связках она не должна превышать 35 м/с, на вулканитовой связке – 40 м/с. Любой круг перед использованием должен быть испытан при скорости вращения в 1,5 раза выше предельной.

Абразивная обработка материалов

Из абразивов изготавливаются специальные абразивные инструменты. У них, в отличие от лезвийных (металлических), нет сплошной кромки реза. Данную функцию выполняет цельная зернистая структура, резцом в ней является каждое из зерен. Эти абразивные частицы скреплены друг с другом связующим веществом или же объединены в какое-то изделие (это может быть круг, камень, шлифовальная шкурка, щетка), совокупно воздействуют на рабочую поверхность своими режущими краями, снимая ими тончайшую стружку (данный слой может составлять всего несколько микрон).

Абразивные материалы востребованы для разных типов обработки:

- шлифование – бывает круглое, плоское, кругами, лентой, а также бывает предварительное и чистовое;

- притирка;

- гидроабразивная обработка;

- ультразвуковая;

- пескоструйная;

- полирование (бывает предварительное, зеркальное);

- хонингование (это отделочная обработка внутренних цилиндрических деталей, например автомобильных цилиндров);

- суперфиниширование (предполагает минимальный съем материала);

- галтовка (это очистка мелких деталей от окалины, коррозии, заусенцев и пр.);

- прорезка, отрезка;

- заточка.

Виды шлифования

Абразивная шлифовка поверхности детали производится на заключительном этапе и подразделяется на следующие виды в зависимости от формы и технологии обработки:

- Круглое наружное. Основным рабочим движением является вращение круга относительно собственной оси. Одновременно производится вращение обрабатываемой детали и подача инструмента вдоль продольной оси. Данный метод позволяет производить обработку конических и цилиндрических поверхностей, в том числе шпинделей, втулок и коленчатых валов.

- Внутреннее круглое. Применяется для обработки отверстий конической и цилиндрической формы большого диаметра, например, шпинделей или цанговых оправок. Работы производятся на специальных внутришлифовальных станках с поперечной, планетарной и осциллирующейся подачей инструмента.

- Плоское шлифование. Производится торцом или периферией круга на рабочих столах. В некоторых случаях может быть использовано вместо фрезерования или строгания.

- Бесцентровая обработка. Особенностью является шлифовка без крепления детали в патроне или центральной оси. Обрабатываемое изделие находится на ведущем круге, вращающемся на небольшой скорости, а шлифовка производится рабочим кругом.

- Профильное шлифование – обработка деталей с кривой и ломанной поверхностью. Является видом плоской обработки.

- Обработка резьб. Шлифовка поверхности винтовой резьбы.

- Шлифование зубьев шестерен из закаленной стали. Производится на станках с программным управлением.

- Глубинная обработка. Разновидность обдирки с удалением слоя материала толщиной до 50 мм. Обработка производится на малых продольных подачах.

- Совмещенная обработка изделия. Производится одновременно с нескольких сторон на одном станке.

Виды абразивных материалов

Абразивные материалы отличаются по разным параметрам. Так, они классифицируются по твердости (бывают мягкие, твердые, сверхтвердые), своему химическому составу, размеру зерна (могут быть крупные, средние, тонкие, особо тонкие).

По своему происхождению выделяют абразивы трех типов.

1. Природного (или естественного) происхождения. Это песок, гранат, цирконий и пр.

2. Искусственного (или синтетического, производственного) происхождения. Данные материалы изготавливаются специально для абразивной обработки. Наиболее распространенными являются искусственный алмаз, карбид кремния, бора, электрокорунд, кубический нитрит бора.

3. Абразивы из побочных продуктов производства: с/х остатки, шлаки от выплавки металлов (например, никельшлак), от работы электростанционных котельных. Данные материалы доступны, имеют разнообразные размеры частиц, низкую стоимость.

Естественные абразивные материалы

Рассмотрим некоторые из природных абразивов.

Алмаз является наиболее твердым из природных материалов, состоящим из чистого углерода. В природе он встречается, как правило, в виде россыпи кристаллов. Алмазы бывают ювелирные и технические (именно они применяются в качестве абразивов).

Гранат

— это минерал, состоящий из алюмосиликатов извести, магнезии и других примесей. Он может быть окрашен в разные цвета, за исключением синего. Используется в измельченном виде: частицы наносятся на шкурки для шлифования.

Корунд

состоит из кристаллической окиси алюминия с примесями, отличается окраской от синеватой до коричневой. При этом твердость материала снижается с повышением содержания в нем окиси железа.

Наждак

— смесь корундовых зерен с магнезитом и прочими минералами.

Кварц

представляет собой оксид кремния кристаллической формы. Разновидностью кварца является кремень: он состоит их кремнезема, в природе встречается в виде массивных горных пород.

Пемза

— это пористая структура вулканического происхождения, состоит из кремнезема и глинозема.

Мел

— карбонат кальция, с помощью которого возможны тонкие виды обработки (полирование, притирка).

Назначение абразивных инструментов

Абразивный инструмент нашел широкое применение во многих сферах промышленности и быта. Он используется в различной обработке металлических и неметаллических поверхностей, например, в процессе шлифования, полирования, подрезки и т.д. Поэтому материалы и устройства с частицами абразива применяются в производстве машин, приборов, станков, деталей, подшипников, предметов быта (пемзы и пилочки) и т.п. Также эта категория активно используется в строительных работах – для удаления шероховатостей, неровностей, царапин и сколов с покрытия.

Искусственные абразивы

Впервые искусственный абразив карборунд синтезировал в 1891 г. ученый-изобретатель Эдвард Ачесон (США). Сегодня же абразивов производственного происхождения очень много, они применяются шире, чем природные. Рассмотрим особенности самых распространенных из них.

Электрокорунд получают посредством восстановительной плавки из боксита в электропечах. Цвет абразива варьируется от серого до красно-бурого. Из материала производят жесткий абразивный инструмент.

Карбид кремния получается с помощью восстановления кремниевой кислоты углеродом. Материал обладает повышенной хрупкостью, применяется в порошковом виде либо как инструмент для обработки стекла, фарфора и прочих хрупких структур.

Карбид бора

— наиболее твердый синтетический абразив, используется как паста для шлифовки очень твердых поверхностей.

Абразивные жидкости

Процент содержания твердых частиц в разных абразивных продуктах может значительно различаться. Иногда они включаются в жидкую среду — в этом случае речь идет об абразивной жидкости. Примерами являются чистящие жидкие средства (средства бытовой химии), краски с содержанием кварцевого песка, песочные суспензии, каустизационный шлам, продукты пищевого производства (сахарные суспензии, шоколадные пасты с кусочками орехов), косметологии (скрабы, абразивные зубные пасты) и пр. Конечно, не все они применяются для обработки поверхностей. Тем не менее данные среды обладают абразивными свойствами, что нужно учитывать при подборе оборудования, которое с ними работает.

Подробнее про перекачку абразивных жидкостей

можно почитать тут:

https://www.arkronix.ru/fluid-types/abrazivnye-zhidkosti/

Свойства абразивных материалов

Абразивы имеют ряд важных характеристик, или свойств. Так, важным их параметром является твердость. Ее определяют сопротивлением материала, поверхность которого подвергается шлифованию. Так, самым твердым абразивным материалом по шкале Мооса (она названа в честь немецкого ученого-минеролога) в является алмаз (10 баллов), карбид бора имеет соответственно 9,5 балла, корунд, карбид кремния и электрокорунд — 9, кварц — 8, гипс — 2, тальк — 1 балл.

Другие свойства абразивов — это прочность, хрупкость, зернистость (это размер и форма шлифовального зерна). Так, форма зерен может быть изометрической (у них высота, ширина, толщина примерно одинаковы), мечевидной, пластинчатой — этот показатель зависит от природы абразивного материала и степени измельчения изначального зерна.

Абразивная способность данных веществ (то есть их эксплуатационные качества) определяется массой удаляемого при шлифовании слоя материала.

Абразивы имеют свойство самозатачиваемости: они сохраняют работоспособность благодаря образованию новых выступов, режущих кромок у зерен в ходе обработки.

Из каких материалов изготавливается

В процессе изготовления абразивного инструмента используются природные и синтетические материалы. К природным относят: алмаз, корунд, кварц, наждак, пемза, песок и т.д. Синтетическими составляющими являются: карбид кремния и бора, электрокорунд и т.п. Самым твердым среди природных компонентов считается алмаз, а среди искусственных – карбид бора.

В настоящее время синтетические вещества пользуются большим спросом, нежели природные. Это связано с тем, что искусственные зарекомендовали себя лучшим качеством и стойкостью, чем натуральные.

Карбид бора – это соединенный в электрической печи сплав борной кислоты и нефтяного кокса. Он не входит в состав самого устройства, а применяется только в процессе его доводки.

Алмаз – в изготовлении приборов из этого составляющего используется алмазообразная кубическая аллотропическая форма элементарного углерода. Наилучшими считаются карбонадо и борт. Также задействую порошок и осколки этого минерала. Такой абразив применяется на стадии обработки твердых камней, а также при полировании и шлифовании самого алмаза.

Наждак получают из определенной горной породы, в состав которой входят корунд и железная руда. Широко используется в изготовлении шкурок. В шлифовальных кругах и брусках практически не применяется.

Корунд представляет собой окись алюминия.Задействован в процессах, где на зерна не оказывается серьезная нагрузка, так как этой разновидности природного соединения не свойственна большая вязкость.

Кварц или кварцевый песок – это кристаллизованная кремневая кислота. Применяется в производстве главных кругов для бесцентровых шлифовальных станков. Маркируется буквой «П».

Электрокорунд – это расплавленная в электрической печи глина. Существует три разновидности:

- нормальный – содержит 86-91 % окиси алюминия, используется в обработке углеродистой, закаленной, незакаленной и высоколегированной стали, маркировка «Э»;

- белый и розовый – содержит 96-99% окиси алюминия, применяется в производстве качественных абразивных инструментов, при помощи которых осуществляется чистовая обработка всех видов стали, а также шлифовка резьбы. Белый электрокорунд уступает вязкостью зерна нормальному, поэтому его используют в процессах с меньшей глубиной шлифовочных работ. На приборы, изготовленные из этого материала, наносят обозначение «ЭБ»;

- монокорунд – содержит 97% и больше чистого окиси алюминия, самый прочный, твердый и режущий из трех видов электрокорунда. Применяется в изготовлении устройств, предназначенных для скоростного шлифования закаленной стали. На технику из монокорунда наносится буква «М».

Карбид кремния состоит из двух компонентов: кремния и углерода. Выделяют два вида этого компонента: черный и зеленый. По своим свойствам они мало чем отличаются друг от друга, но по составу зеленый считается более чистым. Зёрна инструментов, изготовленных из карбида кремния, имеют острые режущие кромки, высокую твердость и сильную хрупкость. Поэтому при помощи этого абразива обрабатывают покрытие с низкой прочностью: металлические и неметаллические изделия, например, фарфор, стекло, резина, мрамор и т.д. На приборы из черного карбида наносят маркировку – «КЧ», а из зеленого «КЗ».

Применение абразивов

Люди издревле использовали абразивы. Например, индейцы майя в IX в. до н. э. украшали зубы драгоценными камнями, отверстия в них они просверливали трубочками, на которые был нанесен истолченный кварц.

Сегодня же сфера применения абразивных материалов очень широка. Например, они незаменимы в металло- и деревообработке, строительстве. Применяются абразивы и в быту. Так, в каждом доме есть наждачная бумага, пемза, пилки для ногтей (они также покрыты очень мелкими полирующими частицами).

#ФОРМА#

Виды инструментов

Шлифовальный круг является основным инструментом для абразивной обработки изделий из металла, камня и дерева. Круг состоит из абразивной основы и минеральной, синтетической или керамической связки. Для обработки может быть использовано как стационарные станки, так и ручной электро- или пневмоинструмент.

При выборе круга необходимо учесть материал связки абразива:

- Шлифовальный круг на керамической связке позволяет обрабатывать твердые сплавы.

- Инструмент на бакелитовой связке применяется для обработки природных камней, гранита, мрамора, бетона и кирпича.

- Круги на вулканитовой связке применяются для финишной полировки металлов.

Вторым широко используемым видом абразивного инструмента является шлифовальная лента. Она может быть использована и для ручной обработки, и в качестве насадки для шлифовальной машины. Лента состоит из бумажной или тканевой основы, на который напыляется слой абразива.