Ковка часто используется в современном производстве. Ковка актуальна уже много лет. Ее использовали и для изготовления вооружения, транспорта, предметов обихода и многого другого.

Сегодня ковка используется несколько реже, но в обработке металла она все еще является очень важной операцией, без которой невозможно обойтись.

Ковка применяется для получения заготовок валов, зубчатых колес. Ее широко применяют и в быту, для получения декоративных элементов зданий и сооружения, ограждений и пр.

Надо отметить, что помимо горячей ковки, большое распространение получила и холодная. При первом способе заготовку все время подвергают нагреву и обработке ударным воздействием, а при втором применяют набор оборудования, позволяющий изготавливать практически такие же детали, как и при горячей ковке.

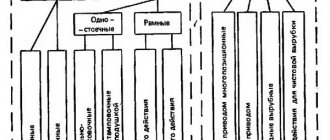

Разновидности станков для ковки

К достоинствам холодной ковки металла относится отсутствие необходимости в создании кузни и установки оборудования и приспособлений, без которых работать попросту невозможно.

Холодная ковка металла может производиться в автоматическом режиме, причем без особых сложностей. Это обеспечивает повышение эффективности работы по производству изделий. Даже ручное производство позволяет поднять производительность труда, то есть производить целые партии деталей по выбранному образцу. Всегда существует возможность организации мелкосерийного и серийного производства. Это выгодно при оформлении больших заказов, к примеру, при изготовлении ограждений, решеток на окна и пр.

Для обустройства мастерской холодной ковки не нужно иметь больших площадей.

При холодной ковке не происходит изменений во внутренней структуре металла. Изделие сохраняет высокую прочность и характеристики. При холодной ковке металла существует возможность искусственного старения, что позволяет производить детали под старину.

Можно сказать, что использование технологии холодной ковки позволяет выпускать недорогую продукцию с максимальным качеством.

Оборудование для горячей ковки

Если сравнить холодный и горячий метод ковки, можно сказать, что первый способ требует от работника большего мастерства, наличия художественных навыков и умения работать с набором необходимых инструментов.

Ковка материала происходит после предварительного нагрева в кузнечной печи, называемой горном. Горн оснащается оборудованием для принудительной подачи воздуха. Нагрев производится до заданной температуры, после чего изделие переносится на наковальню. Это металлическая плита, где производят ударную обработку разогретой заготовки. Ее выполняют при помощи молотов и кувалд разного веса. Один работник легким молотком бьет по нужному месту, а второй, с тяжелым молотом или кувалдой, наносит в обозначенное место сильный удар. После того как заготовка остыла, ее вновь загружают в печь для нагрева. Все перемещения детали во время ее обработки выполняются клещами с длинными рукоятками.

Помимо вышеназванных основных инструментов, при горячей ковке применяют множество специальных инструментов, позволяющих резать горячий металл, формовать сложные поверхности при горячей ковке.

Кузнечный горн

Для нагрева заготовок используются печи, называемые кузнечными горнами. В его конструкцию входит несколько узлов:

- ствол, выполненный из материала стойкого к воздействию огня;

- очаг, со встроенной колосниковой решеткой;

- системы подачи и отбора воздуха;

- рабочего окна, куда подаются длинные заготовки;

- дымоход, через который происходит выведение продуктов горения.

Помимо этого в состав горна входит и закалочная ванна. В основе работы классического горна лежит уникальная восстановительная способность углерода. Эта его способность с успехом противостоит окислению заготовки, то есть его горению. Важна и теплотворная способность углерода. Подавая воздух, нужно регулировать его количество. Его должно быть столько, чтобы хватило сжечь углерод, а тепло, выделяемое при этом, поднимет температуру в горне.

Подачу воздуха в горн следует настраивать так, чтобы подаваемого кислорода не хватало для окисления металла. Но если разогретую заготовку продержать в этом состоянии свыше необходимого времени, то произойдет перенасыщение углеродом. Существует такой термин — пересушивание. Металл становится очень хрупким. В качестве пересушенного металла можно привести чугун.

Муфельная печь

Оборудование, используемое для разогрева деталей, выполненных из разных материалов до заданной температуры, называется муфельной печью.

Отличием этого оборудования является наличие муфеля. Так называется деталь, защищающая заготовку от контакта с топливом и продуктами сгорания и в то же время является камерой, где деталь нагревают.

На практике применяют два вида таких печей, с постоянным и сменным муфелем. В одной печи загруженные детали проходят все операции — от нагрева до полной готовности, в другой только до охлаждения. По мере достижения требуемой температуры и определенной выдержки заготовки, один муфель убирают и на его место ставят другой.

Надо отметить, что и кузнечный горн, и муфельные печи могут использовать разные виды топлива — газ, уголь, дрова, светлые и темные нефтепродукты и пр.

Наковальня

Один из главных инструментов, применяемых и в холодной, и в горячей ковке — наковальня. Именно на ее поверхности, кузнецы производят деформирование заготовки и приведение ее к готовому виду. Наковальни имеют большой вес и поэтому жестко фиксируются к деревянной колоде.

Конструктивно, наковальня состоит из:

- рога;

- наличника с отверстиями;

- основания с лапами для установки наковальни.

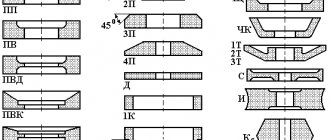

Для изготовления такого инструмента применяется сталь 45Л. Наковальни — это продукция, выпускаемая в соответствии с ГОСТ 11396-75 (нормирует безрогие изделия с весом от 92 до 200 кг), ГОСТ 11398-75 (определяет требования к изделиям с двумя рогами и весом от 100 до 270 кг).

Твердость материала, из которого производят наковальни, равна 340 — 477 по HB.

Основной кузнечный инструмент и приспособления для художественной ковки металла

Основным опорным кузнечным инструментом является наковальня массой 100-150 кг, изготавливаемая из углеродистой стали. Наковальни подразделяют на безрогие, однорогие и двурогие. Наиболее удобной является двурогая (рис. 2). Верхняя поверхность наковальни называется наличником, или лицом, а нижняя — основанием. Верхняя часть и наличник должны быть закалены и отшлифованы, не иметь трещин и вмятин. Иначе на горячей заготовке могут оставаться следы. На лицевой поверхности наковальни имеется квадратное сквозное отверстие размером обычно 30X30 мм для установки инструмента и приспособлений. Заостренная часть наковальни (рог) используется для гибочных работ и разгонки колец, а противоположная плоская часть (хвост) — для гибки под прямым углом.

Рис. 2. Двурогая наковальня: 1 — лицо (наличник); 2 — рог; 3 — основание; 4 — хвост

Существует несколько способов крепления наковален (рис. 3). Традиционным является крепление на деревянной колоде — стуле. Для этого используют заготовки диаметром 500-600 мм твердых пород дерева — дуба, березы и др. Высота стула вместе с наковальней составляет около 75 см, т. е. лицо наковальни должно быть на уровне большого пальца опущенной руки кузнеца. Если нет возможности приобрести цельную колоду, то стул можно выполнить из отдельных брусков, скрепленных стальными обручами. Наковальню к стулу крепят П-образными скобами. Стул можно изготовить из стального уголка размером не менее 70X70 мм. Между стальным стулом и наковальней обязательно кладут резиновую прокладку толщиной не менее 8 мм. Крепят наковальню к стулу П-образными стальными стремянками. Способ крепления ее в домашней кузнице применять на бетонном основании нецелесообразно.

Рис. 3. Способы крепления наковальни: а — на деревянном стуле: б — на бетонном основании; в — в бочке с песком; 1 — наковальня; 2 — скоба; 3 — дерево; 4 — стальной обруч; 5 — гайка; 6 — шпилька с резьбой; 7 — бетон; 8 — стремянка; 9 — деревянная крышка: 10 — гайка; 11 — металлическая бочка; 12 — песок

Шпераки

также являются опорным кузнечным инструментом, но с меньшей массой, и имеют разнообразные формы. Их обычно изготовляют сами кузнецы для определенного вида работ (рис. 4.)

Рис. 4. Шпераки

Способы крепления шпераков также разнообразны: их можно вставлять в квадратное отверстие наковальни, зажимать в кузнечных тисках, а также забивать в деревянный стул.

Основные ударные

инструменты — кувалда, ручник (молоток) и всевозможные фасонные молотки (рис. 5).

Рис. 5. Формы молотков: а — с продольным расположением боя; б — с поперечным расположением; в — фасонные молотки

Кувалда

— большой молот массой 4-8 кг, применяется для нанесения сильных ударов и обработки крупных заготовок.

Ручник

— ручной молоток массой 1-2,5 кг, является основным рабочим инструментом кузнеца, так как ни одна кузнечная операция не обходится без его применения.

Фасонные молотки

— это большая и разнообразная группа инструментов, различающихся массой и формой ударных частей. Изготавливают их сами кузнецы для выполнения конкретных работ.

При изготовлении молотков следует уделить особое внимание двум моментам: при пробивании отверстия для ручки нужно следить за тем, чтобы «всад» имел элипсообразную форму, т. е. расширялся от центра к краям, тогда при расклинивании ручки клином по диагонали она надежно закрепляется в молотке; непременным условием для изготовления молотка является его уравновешенность по массам, т. е. независимо от линейных размеров его рабочих частей (боя и задка) отверстие должно находиться в центре равновесия, масса боя соответствовать массе задка (рис. 6).

Рис. 6. Крепление ручки молотка

Следует отметить, что данные рекомендации касаются только молотков. В кузнечных инструментах (бородки, зубила), которые после определенного периода работы требуют перекалки или заточки, ручки не расклинивают, а только насаживают.

Для удержания и перемещения горячих заготовок применяют клещи, различающиеся размерами, а также формой губок, зависящей от формы заготовок, которые они удерживают (рис. 7). Существуют и специальные виды клещей, изготавливаемые кузнецом для определенного вида работ, например для удержания заклепок.

Рис. 7. Формы губок кузнечных клещей для удерживания заготовок различной формы и сечения

Кроме кувалд, ручников и клещей, для художественной ковки требуется также различный подкладной инструмент.

Зубило

и

подсечку

применяют для рубки металла. Зубила изготовляют двух видов — с тонким лезвием для рубки горячего металла и с более толстым для рубки холодного. Форма рабочей части зубил различна — прямая, округлая, в виде топорика. Кузнечные зубила имеют деревянную ручку, а подсечка — прямоугольный хвостовик, который вставляется в отверстие наковальни.

Пробойник кузнечный (бородок)

— инструмент обычно с квадратной или круглой формой рабочей части, служит для пробивания отверстий в горячих заготовках, иногда используют для чеканки по горячему металлу. Для специальных работ может быть изготовлен любой формы.

Раскатка (разгонка)

— инструмент разнообразной формы, используют для ускорения вытяжки и расплющивания металла.

Подбойка (обжимка)

— приспособление, состоящее из двух частей — верхника и нижника. Верхник имеет деревянную ручку, нижних вставляется в отверстие наковальни. Применяется для придания заготовке круглой, квадратной или многогранной формы, упрощает процесс вытяжки.

Гладилку

применяют для выглаживания заготовок после проковки. Рабочая часть шлифованная. Имеет деревянную ручку.

Рис. 8. Кузнечный инструмент: а — вилки: наконечники; оправки; б — гладилки; фасонные зубила; обжимки; подбойки; в — бородки

Кроме описанных выше основных кузнечных инструментов, имеется множество вспомогательных приспособлений — различные оправки, наконечники, бородки и т. д., изготовляемые в зависимости от потребностей кузнеца (рис. 8). Во избежание травм деревянные ручки кузнечного инструмента рекомендуется изготавливать из высококачественных пород дерева — ореха, граба, белой акации. Для окончательной обработки изделия и его декорирования кузнец должен иметь широкий набор инструментов для рифления, зернения, всевозможные чеканы (рис. 9).

Рис. 9. Фасонные кузнечные чеканы

Кузнечный горн

является устройством, служащим для нагревания заготовок. Существует множество его конструкций. Для художественной ковки наилучше пользоваться горнами открытого типа. Они просты по конструкции и позволяют нагревать заготовки любой длины и формы. Топливо для горна — кокс, древесный уголь, антрацит.

Наиболее высококачественным топливом является древесный уголь. Однако большой расход при использовании для горна и трудности с приобретением сдерживают его применение. В горнах современных конструкций целесообразно применять литейный кокс, который по качеству не уступает древесному углю, а в некоторых случаях превосходит его. Конструкция традиционного горна, используемая кузнецами, приведена на рисунке 10. Основой его является стол с очагом и местом для нагреваемых заготовок. Размер стола 1 X 1,5-1,5 Х 2 м, высота произвольная в зависимости от роста кузнеца. Изготовляют его из деревянных бревен или камня. Внутренность заполняют камнем, песком, глиной, жженой землей и хорошо утрамбовывают. Для изготовления стола можно использовать кирпич, бетон, а также сварные металлические конструкции.

Рис. 10. Конструкция традиционного горна с боковым дутьем: 1 — вытяжной зонт; 2 — горновое гнездо; 3 — кирпичный стол горна; 4 — ниша для хранения дров; 5 — чугунная фурма для подачи воздуха: 6 — подставка; 7 — мех; 8 — груз; 9 — штанга

Очаг, или горновое гнездо, где сжигается топливо, футеруют огнеупорным кирпичом или изготовляют цельным из шамотной глины. Размер очага в плане произвольный и зависит от размера нагреваемых заготовок, но не более 40 X 40 см, глубиной 10-15 см.

Для сопла используют чугунные втулки или отрезки чугунных труб, изолированные шамотной глиной.

Воздух в горн подают с помощью меха или электрических центробежных вентиляторов. Использовать мех для дутья нецелесообразно, так как это трудоемкий и малопроизводительный процесс. Для сбора и отвода дыма и газов над горном устанавливают зонт из листовой стали толщиной 1-1,5 мм. Обычно размеры улавливающей части зонта соответствуют размерам стола. Сечение дымового канала должно быть не менее 20 X 20 см. Высота расположения зонта зависит от объема сжигаемого топлива, силы поддува и высоты вытяжной трубы. Подбирают ее опытным путем. Однако не рекомендуется зонт поднимать выше 80 см над уровнем стола.

Рис. 11. Конструкция стационарного горна с нижним дутьем: 1- горновое гнездо; 2 — литой чугунный стол; 3 — ящик для воды; 4 — рычаг управления заслонкой; 5 — заслонка; 6 — зольная камера; 7 — груз; 8 — фланец

Конструкция современного стационарного горна приведена на рисунке 11. На сварной металлической конструкции укреплена литая чугунная плита (стол) с отверстием в центре, в которое вставляется съемное чугунное горновое гнездо, имеющее фланцевое соединение для подсоединения воздуховода, донную крышку для удаления золы из зольника и место для установки сменных колосниковых решеток. Воздуховод оборудован заслонкой для регулировки подачи воздуха. В зависимости от необходимости получения пламени определенной конфигурации используют колосники с отверстиями различной формы. Колосники с равномерно расположенными отверстиями дают широкое факельное пламя, равномерно прогревающее заготовку. Дли местного нагрева применяют колосники со щелевидными отверстиями.

Рис. 12. Усовершенствованный горн с подовой доской: 1 — кирпичи; 2 — стол (стальной лист); 3 — зольная камера; 4 — груз с крышкой зольной камеры; б — подовая доска (колосники); 6 – регулятор подачи воздуха

Однако следует отметить, что в горнах традиционной конструкции наличие задней стенки не дает возможности нагревать длинномерные заготовки, а в современных стационарных горнах размеры горнового гнезда не всегда позволяют нагреть заготовку сложной формы. Данных недостатков лишен горн, показанный на рисунке 12. Достоинство его конструкции — отсутствие литых заводских чугунных деталей и простота изготовления. Несущий каркас сваривают из стального уголка, стол выполняют из листовой стали толщиной 3-5 мм. В центре стола вырезают отверстие размером 30 Х 30 см, в которое вваривают зольник в форме усеченного конуса с донной крышкой и фланцем для подсоединения воздуховода. Стол футеруют огнеупорным кирпичом, на зольник укладывают подовую доску (колосники), которую можно изготовить из листовой стали толщиной 8-10 мм. Поступающий воздух охлаждает доску, что защищает ее от прогара. Со временем за счет разности температур верхней и нижней поверхностей подовой доски ее коробит. Однако этот дефект легко устраняется выравниванием ее на наковальне.

Рис. 13. Горн с цилиндрическим зольником: 1 — кирпичная футеровка; 2 — огнеупорная глина; 3 — спиральная подовая доска (колосниковая решетка); 4 — стальная полоса; 5 — цилиндрический зольник; 6 — подовые доски (колосники) из листового металла

Зольная камера и подовая доска могут быть и круглой формы. В этом случае колосник изготовляют из стальной полосы толщиной 6-10 и шириной 30-50 мм, которую закручивают в спираль. Зазор между витками должен быть приблизительно равен толщине полосы, а диаметр колосника — необходимых размеров (рис. 13). Топливо в таком горне расположено в одной плоскости. Поэтому размеры рабочей зоны (площадь горения) можно регулировать в широких пределах. С боков зону ограничивают огнеупорным кирпичом, который фиксируют чугунной или стальной рамой. Для получения пламени различной конфигурации используют чугунные колпаки с отверстиями разнообразной формы, как в ранее описанных колосниках. В связи с тем, что в данной конструкции горна отсутствует горновое гнездо, между подом и заготовкой постоянно должно быть топливо. Если поступающий кислород воздухе не успевает перегореть в слое угля, это приводит к образованию большого количества окалины, выгоранию металла, ухудшению пластических и физических его свойств.

Рис. 14. Горн закрытого типа: 1 — трубки дополнительной подачи воздуха для дожига отходящих газов; 2 — дымоход; 3 — окно для загрузки заготовок; 4 — топочная камера, 5 — колосниковая решетка; 6 — металлический короб (зольная камера); 7 — труба для подачи воздуха; 8 — люк для загрузки топлива

Коэффициент полезного действия открытых горнов невысок — 2-5 %. Поэтому в некоторых случаях строят горны закрытого типа или используют так называемые печурки (рис. 14). Печурка представляет собой ряд огнеупорных кирпичей, ограничивающих зону горения (рис. 15). Спереди и сзади оставляют окна для загрузки заготовок. Сверху их также перекрывают кирпичом. Если размеры печурки больше размеров кирпича, то в качестве перекрытия можно использовать металлический лист. При горении каменного угля за счет процесса шлакообразования над очагом горения образуется слой спекшегося угля. Это свойство каменного угля используют кузнецы. Под таким естественным колпаком детали быстрее нагреваются и меньше окисляются.

Рис. 15. Устройство печурок: а — печурка, выполненная из кирпича; б — с использованием стального или чугунного листа

Кроме стационарных конструкций горнов, широко распространены переносные. Малые размеры, возможность транспортировки, относительная несложность изготовление являются несомненными достоинствами их для использования в домашней мастерской. Однако следует учесть, что переносной горн не рассчитан на нагрев больших заготовок, но для изготовления инструмента и небольших кованых изделий его вполне достаточно. Конструкция переносного кузнечного горна такая же, как и современного с литым чугунным очагом или подовой доской, только меньших размеров (рис. 16). Воздух подается от вентилятора, вращаемого ножной педалью.

Рис. 16. Переносной кузнечный горн с ножным приводом подачи воздуха: 1 — горловое гнездо (чугун); 2 — стальная рама; 3 — рычаг управления заслонкой подачи воздуха; 4 — вентилятор; б — ремень; 6 — маховик; 7 — тяга привода маховика; 8 — педаль

Рис. 17. Устройство простейшего горна; 1 — обмазка из огнеупорной глины; 2 — кирпичи; 3 — металлический кожух; 4 — сопло для подачи воздуха (фурма)

Имеются конструкции с ручным приводом вентилятора через многоступенчатый редуктор. Если горн будут использовать в условиях мастерской, то рекомендуется предусмотреть применение также электрического вентилятора, а если необходимость в нагреве металла возникает от случая к случаю, то для изготовления строительных скоб, петель и т. п. можно использовать простейшие нагревательные конструкции (рис. 17). Например, отрезок стальной трубы необходимого диаметра с заваренным дном или металлическое ведро футеруют огнеупорным кирпичом и обмазывают шамотной (огнеупорной) глиной так, чтобы углубление имело форму конуса. На уровне вершины конуса вмуровывают отрезок чугунной трубы (фурмы), к которой подсоединяют патрубок пылесоса. Вместо него можно использовать паяльную лампу, тогда диаметр фурмы должен быть чуть больше диаметра сопла паяльной лампы. Отрезок чугунной трубы размещают на одном уровне с паяльной лампой. Эту конструкцию можно усовершенствовать, если применить чугунные угловые патрубки для паяльных ламп (рис. 18). Для повышения мощности горна, сложенного из кирпича, рекомендуется использовать две паяльные лампы (рис. 19).

Рис. 18. Конструкция горна с чугунным угловым патрубком: 1 — кирпич; 2 — рама, сваренная из уголка (сталь); 3 — подовая доска — колосник; 4 — чугунный патрубок; 5 — паяльная лампа

Рис. 19. Горн из кирпичей: а — вид спереди; б — вид сбоку; 1 — кирпичи; 2 — колосник; 3 — паяльная лампа; 4 — нагревательная камера; 5 — заготовка; в — уголь; 7 — окно для лампы

В домашней мастерской применяют также стуловые тиски — зажимной кузнечный инструмент, предназначенный для зажима холодных и горячих заготовок, а также удержания приспособлений при выполнении различных кузнечных операций. Кроме тисков, к зажимным инструментам относят всевозможные воротки, ключи и т п., применяемые для закрутки, завивки и других операций (рис. 20) Помимо кувалды, в домашней мастерской могут быть и другие ударные инструменты — различные приспособления, заменяющие кузнецу помощника — молотобойца (рис. 21). В зарубежных источниках приводятся конструкции молотов с ножным приводом (рис. 22).

Рис. 20. Воротки

Рис. 21 Молот с ножным приводом: 1 — рама (металл, дерево); 2 — пружина подъема молота; 3 — хомут крепления пружины и регулировки натяжения; 4 — молот; 5 — наковальня; 6 — стул; 7 — пал; 8 — рычаг; 9 — тяга; 10 — педаль

При отсутствии молотобойца, т. е. при работе «в одну руку», возникает необходимость как-то удерживать заготовку. Держа в одной руке клещи с заготовкой, в другой — ударный инструмент, кузнец не имеет возможности удерживать подкладной инструмент. В таких случаях иногда применяют петлю из троса, которой с помощью педали из доски зажимают заготовку на наковальне (рис. 23). Если позволяют размеры зеркала наковальни, для фиксации заготовки можно применить эксцентриковый зажим, что дает возможность кузнецу освободить руки и выполнять иные необходимые операции (рис. 24).

Рис. 22. Молот с ножным приводом (из зарубежных источников): 1 — стойка, 2 — пружинный упор; 3 — верхний боек (сталь, квадрат 80 X 80 мм, Н — 500 мм); 4 — серьга (4 шт.); 5 — пружина подъема бойка (диаметром 50 мм, диаметр проволоки 6 мм); 6 — тяга; 7 — хомут крепления основания; 8 — основание (шабот, сталь, квадрат 120 X 120 мм); 9 — педаль

Рис. 23. Удержание заготовки на наковальне с помощью петли из троса: 1 — зеркало наковальни; 2 — наковальня; 3 — петля из троса: 4 — стул; 5 — педаль

Если возникает необходимость в изготовлении одинаковых элементов (завитков, меандров и т.п.), применяют стальную гибочную плиту с отверстиями, в которые по заданному рисунку вставляют стержни и по ним огибают разогретую заготовку (рис. 25). Плиту укладывают в раму из стальных уголков, которую желательно крепить на жестком основании или укладывают на наковальне, фиксируя ее в квадратном отверстии.

Рис. 24. Эксцентриковый зажим: 1 — рычаг поворота эксцентрика; 2 — эксцентрик; 3 — стремянка; 4 — заготовка; 5 — отверстие в наковальне; 6 — шайба; 7 — пружина; 8 — наковальня

В кузнице желательно иметь кузнечную форму, представляющую собой массивную плиту с отверстиями и ручьями. Разогретую заготовку кладут на соответствующее место плиты и ударами молотка придают ей необходимую форму (рис. 26).

Рис. 25. Гибочная плита: 1 — штифт с резьбой: 2 — заготовка; 3 — плита с отверстиями; 4 — гайка; 5 — ключ

Контрольно-измерительные инструменты, применяемые в кузнечном деле, подразделяют на универсальные, специальные и шаблоны.

Рис. 26. Кузнечная форма

К универсальным инструментам относят линейки, рулетки, штангенциркуль. Для контроля перпендикулярности применяют угольники с углом 90°. Штангенциркулем измеряют наружные и внутренние размеры заготовок.

К специальным инструментам и приспособлениям для измерения поковок в процессе ковки принадлежат кузнечные кронциркули и нутромеры. Кузнечные кронциркули служит для измерения длин и диаметров поковок, нутромер — для определения внутреннего размера (рис. 27). Кроме вышеназванных инструментов, применяются в художественной ковке различные шаблоны, которыми контролируют общую длину, а также основные размеры и форму заготовки.

Рис. 27. Кузнечный измерительный инструмент: 1 — кронциркуль; 2 — нутромер; 3 — калибр гребенка

Фасонные шаблоны различают контурные и профильные. Кроме них, используют также усадочные шаблоны для измерения линейных размеров заготовок с учетом усадки металла после охлаждения.

В кузнечно-слесарной мастерской желательно иметь также инструменты и оборудование, существенно облегчающие работу и дающие возможность применять новые приемы художественной обработки металлов. К ним относятся электросварочный аппарат, сверлильный станок, электрический гибкий вал с набором сменных головок, рычажные ножницы и др.

содержание .. 1 2 3 ..

Станки для холодной ковки

Для ведения работ по холодной ковке сильно востребованы разные инструменты и технологическая оснастка. Большую часть инструментов можно купить в любом инструментальном магазине, но отдельные приспособления придется заказывать. Можно приобрести и готовый набор для производства и приспособления для холодной ковки.

В количество необходимых инструментов входит и сварочный аппарат. На рынке существует множество предложений по поставке сварочного оборудования, но для нужд кузни имеет смысл приобрести аппарат, способный работать как с постоянным, так и с переменным током. Такой аппарат дает возможность работать с тонкими листами, без риска их испортить.

Углошлифовальная машинка нужна для механической обработки заготовок. С ее помощью можно что-то подрезать, что-то отшлифовать. Такая машина должна обладать определенным запасом мощности и высокими оборотами. Не помешает и зачистная машинка. Она потребуется для выравнивания сварного шва в труднодоступных местах, например, на стыке двух плоскостей.

Из электроинструмента понадобятся — дрель, перфоратор.

Кроме перечисленного инструмента, понадобится и набор технологических приспособлений. Для получения отдельных деталей используют шаблон, его применяют для получения металлических дуг или колец. Без такого приспособления, как объемник не получится получить узоры.

Кузнечное оборудование для холодной ковки можно купить в составе готовых комплектов, а можно сделать своими силами.

Станок улитка

Оборудование под названием «Улитка» позволяет изготавливать различные завитки. Для большего удобства в работе используют улитки с воротом.

Станок торсионный

Торсионное оборудование для ковки предназначено для скручивания прутка вдоль оси.

Для изготовления данного станка своими руками понадобится следующие материалы и инструменты:

- стальной лист;

- двутавр;

- слесарные тисы;

- крепеж;

- углошлифовальная машина;

- сварочный аппарат;

- приводная станция, состоящая из редуктора и электрического двигателя.

Станок гнутик

Данный тип оборудования применяют для гиба пруткового материала или труб под определенный радиус и угол. Работа на этом оборудовании не требует приложения больших усилий, а после обработки металл не изменяет свою структуру.

Гнутики работают так. Для получения готового изделия заготовку ставят между гибочным валом и упором. Гибкий вал оказывает давление на заготовку, а упор не дает ей деформироваться полностью.

Станок волна

Оборудование этого типа позволяет производить изделия волнообразного типа из круга, квадрата и других типов проката. С его помощью делают такие детали, как волны и зигзаги.

Универсальный станок для холодной и горячей ковки НК-1 — это установка, в составе которой имеется несколько блоков. Она позволяет выполнять множество операций и изготавливать различные детали, — завитки, кольца и пр. Оборудование этой марки позволяет наносить рисунок на металлические полосы, трубы и прочие виды профиля. При этом применяется метод холодной деформации.

Разновидности оборудования для ручной холодной ковки металла

Чаще всего для изготовления кованых изделий используются станки, прессы и другие специальные устройства.

- Улитка – универсальный инструмент для создания спиралевидных элементов. Это довольно простое оборудование, которым можно пользоваться в домашних условиях. Некоторые домашние умельцы из бруса толщиной до 12 мм могут выполнить такой инструмент для ручной ковки своими руками. Однако совсем небольшая цена и на готовое оборудование «Улитка».

- Гнутик – устройство, на котором процесс ковки идет под определенным углом. На нем можно делать элементы различного нужного радиуса. С помощью самого простого ручного инструмента «Гнутик» выполняются квадратные изделия с зафиксированным углом сгиба.

- Объемник – оборудование, используемое при создании объемных узоров на металлическом изделии.

- Волна – инструмент, с помощью которого изготавливаются волнообразные изделия. Обрабатывать на нем можно стальной брус, шестигранник, круглые и профильные трубки. Используются такие станки чаще всего для создания фигурных частей решетки.

- Твистер является станком, на котором можно изготавливать элементы продольной формы и закручивать их вокруг своей оси.

- Фонарик – инструмент, название которого говорит само за себя. Выполняются на нем различные фонари и корзинки.

С помощью различного ручного оборудования для ковки можно сделать отдельные декоративные элементы и собрать из них сложные кованые конструкции в виде заборов, калиток, ворот и т. д.