Характеристика стали марки 60ПП

Сталь 60ПП — конструкционная углеродистая качественная сталь, не применяется для сварных конструкций. КТС с последующей термообработкой.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в нормализованном состоянии. Из стали 60ПП изготавливаются различные детали методом горячей осадки, высадки, штамповки, горячей обработки давлением или холодной механической обработки; деталей автомобилестроения.

Лезвие топора: как выбрать сталь

Части головы имеют традиционные названия:

- верхний угол головы – носок;

- нижний угол – пята;

- противоположная лезвию часть – обух;

- отверстие для топорища – проушина;

- у проушины со стороны лезвия может быть выступ – бородка.

Углеродистая сталь для топора — идеальный материал. Самые прочные инструменты получают ковкой с последующей закалкой и отпуском. Современные производители используют дешёвые марки стали, применяют литьё и штамповку, что влияет на качество.

В продаже есть цельнолитые инструменты из нержавейки. Но профессионалы предпочитают топоры, сделанные в середине прошлого века, в СССР. Их опознают по клейму завода, по выбитой на металле цене и марке стали.

Топор СССР.

Сталь У8

Химический состав:

- углерод – 0,75 – 0,84 %;

- кремний – не более 0,33%;

- марганец – не более 0,33%;

- другие примеси (фосфор, сера, хром, никель, медь) – не более 0,85%;

- остальное – железо.

Благодаря такому соотношению железа и углерода сталь легко ковать при нагреве. Высокой твёрдости и износостойкости добиваются термообработкой (закалка, отжиг). Твёрдость (НВ) зависит от режима отжига, в пределах от 120 до 205 единиц.

Твёрдость стали У8 изменяется при нагреве, поэтому её используют для инструментов, не подверженных действию высоких температур.

У стали этой марки оптимальное соотношение твёрдости и вязкости для ударно-колющего инструмента.

Сталь У2

Топор из стали У2.

На форумах любителей холодного оружия иногда обсуждается клеймо на старых топорах с такой цифрой. Но по ГОСТ инструментальные стали начинаются с маркировки У7.

Расшифровка:

- У – углеродистая сталь;

- цифра – содержание углерода в долях процента.

Сталь 60Г

Химический состав:

- марганец – до 1%;

- углерод – 0,57 – 0,65%;

- кремний – 0,17 – 35%;

- другие примеси (фосфор, сера, хром, никель, медь) – не более 0,83%;

- остальное – железо.

Это конструкционная сталь с повышенным содержанием марганца (буква Г в маркировке). Изделия из неё высокими характеристиками износостойкости и твёрдости, устойчивы к ударным нагрузкам. Твёрдость после термической обработки – 241 НВ, без обработки – 281 НВ.

Расшифровка стали марки 60ПП

Расшифровка стали: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 60ПП обозначают содержание его около 0,6 процента. Буквы ПП обозначают технологию горячего прокатывания: продольная прокатка заключается в том, что полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счёт сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) между валками. При этом способе прокатки полоса перемещается только вперёд, то есть совершает только поступательное движение. В зависимости от калибровки валков форма поперечного и продольного сечения проката может быть разной. обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движени за счёт сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок.

Химический состав в % стали 60Г и ГОСТы на прокат

Сплав данной марки имеет относительно высокое содержание углерода, а также марганец в качестве основного легирующего элемента:

- Fe – около 97%

- C – 0,57-0,65%

- Mn – 0,7-1%

- Si – 0,17-0,37%

- Ni – не более 0,25%

- Cr – не более 0,25%

- Cu – не более 0,2%

- S – не более 0,035%

- P – не более 0,035%

В цеха промышленных предприятий сталь марки 60г попадает в виде фасонного сортового проката, изготовленного в соответствии с ГОСТами:

- ГОСТ 1051-73, 7417-75, 8559-75 и 8560-78 – калиброванные прутки

- ГОСТ 14955-77, 7419.0-78 и 7419.8-78 – шлифованные прутки и серебрянка

- ГОСТ 1577-93 – листы толстые

- ГОСТ 2283-79 – ленты

- ГОСТ 4405-75 и 103-2006 – полосы

- ГОСТ 1133-71 – кованые заготовки и поковки

Закалка и отпуск длинноклинкового оружия сталь 60С2А

Нормальная подобрана сталюка.

не-не-сталюка явно ненормальная подобрана (…) Сталь подобрана,мягко говоря фуфловая,рекомендую 40хгнм,40хн2ма,5хнм.

Клещ, вы похоже в какой-то параллельной реальности живете.

Резюмирую: В 20м веке процентов 90 фехтовальных клинков делали именно из 60С2А . Но потом требования МФФ были ужесточены (твердость 50-53HRc, усталостные испытания — 7000 циклов), и вошла в употребление офигенно редкая и дорогая Н18К9М5Т. В 2005м была разработана технология получения заданных свойств на 50ХФА — но тут сама технология не для средней руки заводов: непрерывное литье, радиально-сдвиговая прокатка… (см. ж. «Известия ВУЗов. Черная металлургия» №1/05 с.83 )

5хнм. 40хгнм,40хн2ма, которые советует Клещ, минимум вдвое дороже, чем 60С2А. 5ХНМ — это круто, а вот 40ХГНМ и 40ХН2МА — ИМХО, будут сильно сминаться даже при достаточно высокой твердости :acute: — (см. https://www.chipmaker…les/file/10167/, с.278, рис. 168). Ну, не клинковые они, что делать :cray: .

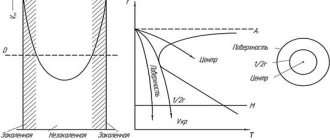

Реконы предпочитают ту же 60С2А калить на 30-50 (ниже 30 — много зарубок и зачастую гнется в процессе использования, выше 50 — риск того, что лопнет при ударе, что крайне травмоопасно). Кстати, хорошие боевые клинки (длинномер) в реале калили в Европе на 40-45HRc. Реально риск того, что лопнет при ударе, связан с твердостью не напрямую, причем важны две очень разных характеристики — ударная вязкость и усталостная прочность — к примеру, обезуглероживание повышает ударную вязкость, но в 2-3 раза понижает усталостную прочность. Ударная вязкость важна при очень сильных (и надо полагать, не столь частых) ударах — а вот при умеренно сильных, но постоянных ударах на первый план выходит усталостная прочность.

С учетом того, что Ваш клинок не обязан удовлетворять требованиям МФФ, лучше держать твердость чуть ниже искомых 50, но с гарантией того, что прослужит долго, как «Индезит» .

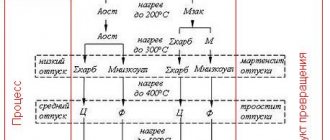

Предварительную обработку лучше сделать, как советует Сергей 7 —

нормализация с минимальной выдержки на 850 и высокий отпуск на 620 несколько часов,

Но если Б/у — то только перековывать, а вытачивать из нее клинок не советую, большой риск того, что при закалке лопнет — никто не знает, сколько там микротрещин было при 1й закалке и сколько еще возникло в процессе эксплуатации :acute: .

Если просто закалить в масле, как советует Сергей7, и отпустить 4000 — твердость 45-50 HRc, KCU =20, усталостная — 500 МПа. Если отпуск делать ниже — твердость будет выше, но резко упадет ударная вязкость. Выше можно, но 4500, как советует Сергей7 (и тем более 470, которые советует SDF), ИМХО, многовато — 4300 хватит. Т.к. с ростом температуры ударная вязкость вырастет, но усталостная прочность упадет — а об этом многие забывают! :acute:

Гораздо лучше сделать изотермическую закалку с 860-8800 в расплавленной соли с температурой 310-3300 с выдержкой в течение 1 часа, , охлаждение на воздухе до комнатной темп-ры плюс отпуск при тех же 310-3300 1 час — твердость будет примерно 48-52Rc, причем ударная вязкость (KCU) будет на уровне 60 Дж/см2, а усталостная прочность (1 млн. циклов) — 680 МПа :good: .

Но найти термичку, где есть ванна с расплавленной солью — это проблема, однако тут поможет еще один малоизвестный способ — изотермическая закалка с подстуживанием:

с 860-8800 в горячее (не ниже 130-1500) масло и из него, не давая остыть — в печь с температурой 310-3300 с выдержкой в течение 1 часа, охлаждение на воздухе до комнатной темп-ры и отпуск при тех же 310-3300 1 час — свойства будут практически не ниже обычной изотермической закалки :good: .

вынимаете шоб дымило, не сильно но и не едва

— это можно определить только из опыта, так что делюсь оным — клинок в масло надо опускать вертикально и не бултыхать — тогда, из моего опыта, через полминуты в «сильной» части клинка температура будет на 130-1500 выше температуры масла, а у острия — на 30-500 выше температуры масла (точнее не скажу — вы привели длину и ширину клинка, а профиль-то сечения какой?), т.е. в «сильной» части будет иметь место, по сути, обычная изотермическая закалка. К слову, если калить в холодном масле, совет «шоб дымило, не сильно но и не едва» по всей длине выполнить затруднительно — из-за той же разности температур по длине .

Идеальный вариант — в отпускной печи заранее нагреть до искомых 310-3300 здоровенную струбцину (по длине клинка) и вынутый из масла клинок сразу зажать в струбцине — тогда поводок не будет вообще, и правка не понадобится. Если невозможно — править (лучше не рихтовать, а выгибать в обратную сторону несколько раз с постепенным нарастанием) между изотермической закалкой и отпуском, и хотя бы отпуск лучше проводить в струбцине, Но это если толщина у Вас меняется равномерно — а если поперечный клин выпуклый или вогнутый — ясное дело, струбцина не канает. Тогда только, как советует SDF:

Найдите какой нибудь ровный и длинный предмет, например швеллер, чтобы к нему примотать (можно проволокой) ваш клинок. После калки, примотайте клинок к швеллеру, крепко, чтобы его выровняло

Нагрев только в эндогазе или защитной атмосфере — т.к. обезуглероживание, как я уже писал, в 2-3 раза понижает усталостную прочность.

Масло = с температурой вспышки не ниже 2100, но при этом достаточно жидкое — Термойл 26, Термо-Ойл 26 или Лукойл Ассисто 26. Если масло более вязкое, но и высококипящее — лучше разогреть посильнее (по ТБ, допустимо на 600 ниже темп-ры вспышки!). И еще: вытяжка обязательна, горячее масло так воняет…

Изменено 28 ноября, 2015 пользователем 676 Мат. Ввиду наказания от 19 ноября прописывать не буду.

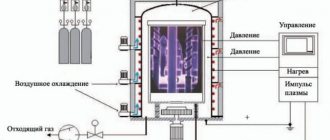

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.