Общие понятия о свариваемости

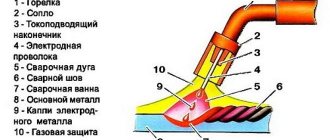

Процесс сварки

Это комплекс нескольких одновременно протекающих процессов, основными из которых являются : тепловое воздействие на металл в околошовных участках, плавление, металлургические процессы, кристаллизация металла шва и взаимная кристаллизация металлов в зоне сплавления. Под свариваемостью понимают отношение металлов к этим основным процессам. Свариваемость металлов рассматривают с технологической и физической точкой зрения.

Тепловое воздействие на металл в околошовных участках и процесс плавления определяют способом сварки, его режимами.

Отношение металла к конкретному способу сварки и режиму принято считать технологической свариваемостью. Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов. Эти свойства металлов характеризуют физическую свариваемость.

Свариваемые металлы могут иметь одинаковые и различные химический состав и свойства. В первом случае это однородные по химическому составу и свойствам металлы, во втором случае – разнородные.

Все однородные металлы обладают физической свариваемостью. Свойства разнородных металлов никогда не в состоянии обеспечить протекание необходимых физико-химических процессов в зоне сплавления, поэтому эти металлы не обладают физической свариваемостью.

Определение свариваемости стали по эквиваленту углерода

Для определения свариваемости стали необходимо посчитать эквивалент углерода (Сэк). Именно от углерода напрямую зависит свариваемость металла. Поэтому коэффициент углерода является важным показателем для определения свариваемости стали.

Посчитать его можно по этой формуле:

Сэк = C + Mn/6 + Cr + Mo/5 + V + (Ni + Cu)/15,

где: С — содержание углерода в процентах, %;

Mn — содержание марганца в процентах, %;

Cr — содержание хрома в процентах, %;

Mo — содержание молибдена в процентах, %;

V — содержание ванадия в процентах, %;

Ni — содержание никеля в процентах, %;

Cu — содержание меди в процентах, %.

Зная Cэк стали, можно определить к какой группе свариваемости относится сталь.

Сэк до 0,25% — 1 группа (Сваривается без ограничений);

Сэк свыше 0,25 до 0,35% — 2 группа (Ограниченно свариваемая);

Сэк свыше 0,35 до 0,45% — 3 группа (Трудно свариваемая);

Сэк свыше 0,45% — 4 группа (Не применяемая для сварки).

Классификация сталей по свариваемости

При классификации сталей по свариваемости, их можно поделить на следующие группы:

1. Сваривается без ограничений (хорошо);

2. Ограниченно свариваются (удовлетворительно);

3. Трудно свариваемые (ограниченная);

4. Не применяется для сварки (плохая).

Технологические факторы, влияющие на свариваемость

Такие особенности сварки, как высокая температура нагрева, малый объем сварочной ванны, специфичность атмосферы над свариваемой ванной, а также форма и конструкции свариваемых деталей, в ряде случаев обусловливают нежелательные последствия:

— резкое отличие химического состава, механических свойств и структуры металла шва от химического состава, структуры и свойств основного металла;

— изменение структуры и свойств основного металла в зоне термического влияния;

— возникновение в сварных конструкциях значительных напряжений, способствующих в ряде случаев образованию трещин;

— образование в процессе сварки тугоплавких, трудно удаляемых окислов, затрудняющих протекание процесса, загрязняющих металл шва и понижающих его качество;

— образование пористости и газовых раковин в наплавленном металле, нарушающих плотность и прочность сварного соединения.

При различных способах сварки наблюдается заметное окисление компонентов стали. В стали, например, выгорают углерод, кремний, марганец, окисляется железо. Чтобы определить технологическую свариваемость, необходимо знать химический состав, структуру и свойства металла шва в зависимости от способа сварки; оценить структуру и механические свойства околошовной зоны, склонность сталей к образованию трещин, получаемые при сварке окислы металлов и плотность сварного соединения.

Существующие способы определения технологической свариваемости можно разделить на две группы. К первой группе относят прямые способы, когда свариваемость устанавливают при сварке образцов определенной формы. Ко второй группе относят косвенные способы, когда сварочный процесс заменяют другими процессами, взаимодействия которых на металл имитирует влияние сварочного процесса, например термическая обработка при температурах, близких к температурам сварочного процесса.

Первая группа способов дает прямой ответ на вопрос о предпочтительности того или иного способа сварки и трудностях, возникающих при сварке выбранным способом, о рациональном режиме сварки и т.п.

Вторая группа способов, имитирующих сварочные процессы, не может дать прямого ответа на все вопросы, связанные с практическим осуществлением сварки. Косвенные способы рассматривают только как предварительные лабораторные испытания.

Сварка разнородных цветных металлов

Сложность процесса заключается в ограниченной взаимной растворимости. При сварке цветных металлов и сплавов между собой используют несколько технологий, обеспечивающих надежность соединения:

- шов формируют, воздействуя на детали импульсным электронным лучом, скорость прогревания заготовок увеличивается, при высокой температуре происходит схватывание деталей;

- при сварке давлением цветной металл разогревается за счет энергии, выделяющейся при пластической деформации структурной решетки, концентрированная тепловая энергия скапливается в зоне контакта, детали не нужно дополнительно прогревать;

- для сварки цветных разнородных цветных металлов используют промежуточный слой, сцепляющийся с заготовками, риск охрупчивания швов снижается;

- в среде аргона проводят автоматическую, ручную и полуавтоматическую сварку разнородных цветных металлов, электрод держат перпендикулярно деталям, чтобы шов был качественным.

Защитный газ снижает степень окисления, насыщения цветного металла азотом и водородом. Высокотемпературные технологии внутреннего воздействия увеличивают скорость сварки. За счет текучести цветных металлов заполняются пустоты, стык проваривается насквозь. При подборе буферного слоя учитывают компонентный состав заготовок, температуру плавления сплавов.

Имея аппарат для аргоновой сварки, можно заниматься ремонтом деталей из цветных металлов самостоятельно. В промышленных условиях применяют передовые технологии, не позволяющие расплавленному металлу реагировать с воздухом.

Испытание на свариваемость

Для определения склонности стали к образованию трещин и изменения свойства стали в околошовной зоне применяют ряд способов. Ниже приведены наиболее широко используемые методы.

Метод МВТУ им. И. Э. Баумана

Валиковая проба определяет следующие свойства стали, проявляющиеся под влиянием термического воздействия при дуговой сварке: склонность к закалке и перегреву, пластичность стали после нагрева дугой, способность к улучшению микроструктуры и повышению пластичности после сварки.

Для испытания заданной марки стали выбирают сталь одной плавки, что контролируют химическим анализом. При наличии нескольких плавок стали одной и той же марки испытания проводят на стали, содержащей больше углерода.

Из испытуемой стали вырезают вдоль проката не менее девяти пластин толщиной 12-18 мм ,

рис 1.

В закрытом помещении при положительной температуре окружающей среды на каждую пластину по всей ее длине наплавляют один валик вручную или на автомате (открытой дугой или под флюсом). Наплавку вручную ведут без поперечных колебаний электрода. Режим характеризуется погонной энергией

Режимы наплавок приведены в табл 1.

После остывания торцы пластин шлифуют и протравливают 3% раствором азотной кислоты для определения границы проплавления.

Затем размечают и вырезают образцы так, чтобы предотвратить отпуск или перекристаллизацию металла. Применять газовую или дуговую резку недопустимо. Число образцов и виды испытаний приведены в таблице 2.

При микроисследовании устанавливают тип микроструктуры на границе сплавления ив зоне максимальной твердости на расстоянии 0,5-1,0 мм от границы проплавления, а также исходную микроструктуру металла. В зоне максимального перегрева измеряют средний размер зерен аустенита. Границы зерен принимают по ферритной сетке или по ориентации зерен мартенсита. Размеры зерна измеряют в тех случаях, когда можно установить их границы. Средний размер зерна аустенита (в мм) вычисляют по формуле

Твердость измеряют вдоль границы проплавления на расстоянии 0,5-1,0 мм от нее, а также по толщине металла. Измерение производят в точках, расположенных на расстоянии 2-2,5 мм одна от другой.

Затем образцы, рис 2,

испытывают на статический изгиб и ударную вязкость (по ГОСТ 9454-78, если нет более позднего выпуска). Результаты испытаний оформляются в виде графиков , рис 3.

Эти графики дают возможность выбрать режимы сварки, обеспечивающие заданные свойства.

Метод НИИ

Для испытания листовой стали толщиной до 15 мм от края листов вдоль проката вырезают шесть заготовок размером 300 х 45 мм. Заготовки поочередно устанавливают стыковой сварочной машины при расстоянии между зажимами 65 мм и включают ток такой силы, чтобы средняя часть заготовок на длине 50 мм нагрелась до 1320-1360ᴼС в течение 30 с (не более). После охлаждения на воздухе из одной заготовки изготовляют образец для испытания на растяжение , рис 4. , а из другой – образец для испытания на изгиб.

После нормализации по режимам, принятым для стали данной марки, из остальных заготовок изготовляют аналогичные образцы (два для испытания на растяжение и два для испытания на изгиб) и испытывают их. Сопоставляя результаты испытаний на растяжение и изгиб, ориентировочно определяют характер изменения свойств стали в околошовных участках (при дуговой сварке).

Для испытания стали толщиной более 15 мм вытачивают шесть заготовок диаметром 15±0,1 мм и длиной 150-1 мм. Заготовки нагревают до 1320-1360ᴼС в стыковой сварочной машине при расстоянии между зажимами 100 мм в течение 10 с (не более).

Из средней части охлажденных на воздухе (при расстоянии между образцами не менее 80 мм) заготовок изготовляют образцы и испытывают их, как указано выше. На основании результатов испытания по методике НИИ стали делят на три класса. ХС-стали хорошей свариваемости; СС-средней свариваемости; ПС- плохой свариваемости.

Класс ХС включает стали, после нагрева и охлаждения в незначительной степени ухудшающие пластические свойства (удлинение, угол изгиба и ударную вязкость), но они не выходят за нижние пределы норм, предусмотренных ТУ или ГОСТами.

Класс СС включает стали, пластические свойства которых выходят занижние пределы норм, но восстанавливаются после термообработки до пределов минимальных требований ТУ или ГОСТов.

КлассПС – аналогичен классу СС, но включает стали, механические свойства которых термообработкой не восстанавливаются до пределов минимальных требований ТУ или ГОСТов.

Недостаток методики НИИ заключается в том, что при испытаниях имитируется только тепловой режим сварки, все остальные условия протекания сварочного процесса не учитываются. Методика НИИ может быть рекомендована как предварительная.

Проба института электросварки им. Е. О. Патоша

Образец для испытания металла на технологическую свариваемость представляют собой пластину размером 200х400 мм, рис 5. ,

Имеющую четыре отверстия с треугольным надрезом глубиной 2,5 мм (на всю толщину пластины). Пластину двумя поперечными швами приваривают к швелеру № 20. На автомате наплавляют продольный валик. Готовый образец замораживают углекислотой, после чего подвергают действию удара под пятикилограммовым копром. Образование трещин зависит от соотношения между напряжениями, возникающими на участке между каждой парой отверстий, и хрупкой прочностью металла. Известно, что поперечные напряжения при сварке значительно меньше продольных, а продольные напряжения, вызывающие поперечные трещины, имеют наибольшее значение у оси шва и уменьшаются по мере удаления от оси.

Для оценки стойкости стали при пониженных температурах могут быть приняты два критерия, влияющие на возникновение трещин в образце:

1)расстояние между осью шва и вершиной угла надреза; при этом изменяется расстояние, а температура, при которой производят испытание, остается постоянной. Лучшей сталью признают ту, в которой трещины появляются при минимальном расстоянии между осью шва и вершиной угла надреза;

2)температура образца, при которой возникает трещина; в этом случае расстояние между осью шва и вершиной угла надреза остается при всех температурах неизменным. Лучшей сталью считают ту, в которой трещина появляется при наиболее низкой температуре. Целесообразнее применять второй критерий.

Исследования изменений структуры и механических свойств металлов при сварке на машине ИМЕТ-4

Существующие методы оценки свариваемости, основанные на определении степени изменения свойств металла в зоне термического влияния, позволяют оценить конечный результат теплового воздействия сварки на структуру и свойства основного металла.

В институте металлургии им. А.Н. Байкова разработан метод изучения изменений структуры и механических свойств основного металла в условиях термического цикла сварки и создана установка для этой цели. По методике исследования тонкие стержневые образцы, вырезанные из исследуемого металла, нагревают током, охлаждают в соответствии с заданным термическим циклом сварки и в различные моменты цикла подвергают быстрому разрыву. Нагрев образца регулируют изменением силы тока по заданной программе, а скорость охлаждения – опрыскиванием водой, обдувом газом или пропусканием через него тока небольшой силы.

Изменения структуры и механических свойств металла в условиях термического цикла изучают раздельно.

При изучении кинетики фазовых превращений, а также роста зерна образец размером 3х5х100 мм зажимают в губках нагревателя и подвергают нагреву по заданному циклу , рис 6.

В определенные моменты цикла (например t1. T2 и т.д.) губки нагревателя автоматически разжимаются, образец падает в бачок с водой и быстро охлаждается. После шлифования и последующего специального травления образец подвергают металлографическому анализу. При этом оценивают фазовый состав и определяют размер зерна. Изменение температуры на центральном участке образца в процессе нагрева и охлаждения регистрируется термопарой и записью на ленте осциллографа; конечные изменения структуры и твердости металла исследуют обычными методами после нагрева и полного охлаждения образца по заданному термическому циклу.

Для исследования изменений механических свойств образец размером 3х5х100 мм с двусторонней выточкой радиусом 5 мм , рис7, вставляют в захваты разрывной машины.

Образец нагревают по заданному циклу (рис 6) и в определенные моменты времени (t1. T2 и т.д.) подвергают разрыву с регистрацией на ленте осциллографа кривой изменения усилия и удлинения образца во времени. Совместная обработка этих кривых позволяет построить диаграмму усиление – абсолютное удлинение образца Р- (Δl).

Такая методика дает возможность определять пределы прочности и текучести и относительное сужение и удлинение металла образца при быстром растяжении. Пределы прочности Gg и текучести Gт определяют непосредственно по диаграмме Р-(Δl), а относительное сужение ѱ подсчитывают по данным измерения размеров шейки и среднем сечении выточки образца до и после разрушения.

Исследование изменений Gg и ѱ образцов в условиях термического цикла показало, что для большинства марок стали характерен последовательный частичный распад аустенита в температурных интервалах перлито-ферритного и игольчатого троститного превращения, в результате воздействия растягивающих напряжений, резко возрастающих по мере разрушения в околошовной зоне. Для выбора рациональных режимов сварки и уменьшения опасности распада необходимо знать характер, а также относительное изменение ѱ и Gg в указанных интервалах температуры в зависимости от параметров термического цикла (Tmax. t’.t» и скорости охлаждения металла околошовной зоны).

Эти данные позволяют оценить склонность металла к закалке и перегреву и выбрать оптимальные режимы сварки исходя из условий наиболее благоприятных изменений Gg и ѱ при охлаждении.

Методика оценки свариваемости металлов по изменению механических свойств и структуры околошовной зоны в условиях термического цикла сварки, предложенная Институтом металлургии им. А. Н. Байкова, позволяет изучать не только конечные изменения структуры и механических свойств околошовной зоны при сварке, но и кинетику процесса роста зерна и структурных превращений. Она может быть рекомендована для оценки свариваемости как существующих, так и новых марок металла на ранних этапах их разработки.

Свариваемость металлов, напряжения и деформации при сварке

Понятия о напряжениях и деформациях

Любое силовое воздействие на тело сопровождается возникновением в нем напряжений и развитием деформаций.

Напряжением называют силу, отнесенную к единице площади сечения тела: о = P/F, где о — напряжение, МПа; Р — действующее усилие, Н; F — площадь поперечного сечения детали, м2.

В зависимости от характера приложенных сил различают напряжения растяжения, сжатия, изгиба, кручения и среза.

Деформацией

называют изменение размеров или формы тела под действием приложенных к нему сил. Деформации могут быть упругими и пластическими. Если размеры и форма тела восстанавливаются после прекращения силового воздействия, то такая деформация является упругой. Деформацию, остающуюся после снятия нагрузки, называют

пластической

или

остаточной

.

Помимо напряжений и деформаций, возникающих в деталях под действием приложенных нагрузок, в них могут быть так называемые собственные напряжения и деформации и существующие в телах при отсутствии внешних сил. К ним относятся и сварочные напряжения и деформации, наблюдаемые в свариваемых деталях. В зависимости от продолжительности существования их разделяют на временные, существующие в период выполнения сварки, и на остаточные, устойчиво сохраняющиеся в течение длительного времени после сварки. В зависимости от характера и объемов распределения напряжения различают одноосные (линейные), двуосные (плоскостные) и трехосные (объемные), а также напряжения I рода (в макрообъемах тела), II рода (в пределах кристаллических зерен металла) и III рода (в пределах кристаллической решетки).

Сварочные деформации обычно характеризуют прогибами элементов, углами поворота, укорочениями, величинами выхода точек тела из плоскости равновесия и др. (рис. 1).

Деформации, приводящие к изменению размеров всего изделия, искривлению его геометрических осей, называют общими. А деформации, относящиеся к отдельным участкам его, называют местными.

Причины возникновения напряжений и деформаций при сварке

Основными причинами возникновения собственных напряжений и деформаций в сварных соединениях и конструкциях являются неравномерное нагревание металла при сварке, литейная усадка, структурные и фазовые превращения в затвердевающем металле при охлаждении.

Неравномерное нагревание металла.

Все металлы при нагревании расширяются, а при охлаждении сжимаются. Процессы сварки плавлением характеризуются местным нагревом металла с образованием неравномерного температурного поля в сварном соединении. При наличии непрерывной связи между нагретыми и холодными участками металла свариваемой детали в нем возникают сжимающие и растягивающие внутренние напряжения. Механизм образования их рассмотрим на примерах. Представим себе металлический стержень, свободно лежащий на сварочном столе. При местном нагреве в центральной части его длина L увеличится на дельта L (рис. 2, а).

Это будет зависеть от коэффициента линейного расширения данного металла, длины нагретой зоны и температуры ее нагрева. В процессе охлаждения удлинение будет уменьшаться и при достижении начальной температуры станет равным нулю. После полного охлаждения стержень восстанавливает первоначальные размеры и в нем не будет ни внутренних напряжений, ни остаточных деформаций.

При местном нагреве того же стержня, жестко закрепленного с обоих концов (рис. 2, б), возможность свободного удлинения его исключается. Поэтому в нем возникают сжимающие внутренние напряжения, при определенных значениях которых произойдет пластическая деформация сжатия и на длине L` (нагретой зоны) он станет толще. При этом напряжения частично исчезнут. При последующем охлаждении стержень должен бы укоротиться, но этому Препятствует жесткое закрепление его, в результате чего в нем возникают растягивающие напряжения.

Аналогичным образом возникают внутренние напряжения и Деформации при наплавке валика на кромку металлической Пластины (рис. 3, а). Наплавленный валик и нагретая часть Пластины будут расширяться и растягивать холодную часть, вызывая в ней деформацию растяжения с изгибом. Сам же валик и нагретая часть пластины будут сжаты, поскольку их тепловому расширению препятствует ее холодная часть. Характер распределения напряжений показан на рис. 3, б. Растягивающие напряжения принято обозначать знаком «+», а сжимающие — знаком «-». В результате такого распределения напряжений пластина прогнется выпуклостью вверх. В процессе остывания наплавленный валик и нагретая часть полосы, претерпев пластическую деформацию, будут укорачиваться. Этому укорочению вновь будут препятствовать слои холодной части металла пластины. Теперь уже наплавленный металл и нагревшаяся часть пластины будут стягивать участки холодного металла. Они сожмутся, и пластина прогнется выпуклостью вниз (рис. 3, в), а остаточные напряжения в ней распределятся, как показано на рис. 3, г.

В реальных условиях изменение температуры от нагретой к холодной зоне пластины происходит постепенно, поэтому таким же образом происходит и распределение напряжений.

Литейная усадка наплавленного металла

. При охлаждении и затвердевании жидкого металла сварочной ванны происходит его усадка. Явление усадки объясняется тем, что при затвердевании увеличивается плотность металла, в результате чего объем его уменьшается. Поскольку металл шва нерызрывно связан с основным металлом, остающимся в неизменном объеме и противодействующим этой усадке, в сварном соединении возникают внутренние напряжения. При сварке происходит продольная и поперечная усадка расплавленного металла, в результате чего в шве образуются продольные и поперечные внутренние напряжения, вызывающие деформации сварных соединений. За счет продольной усадки возникает деформация изделий в продольном направлении относительно оси шва, а поперечная, как правило, вызывает угловые деформации в сварном соединении.

Напряжения от структурных превращений в металле. Наряду с термическими напряжениями при сварке могут возникнуть напряжения, обусловленные превращениями и изменениями структуры основного металла, нагревшегося выше критических температур. При сварке изделий из углеродистых и высоколегированных сталей особенно легко могут возникнуть напряжения при образовании мартенсита, обладающего наибольшим удельным объемом. При сварке низкоуглеродистой стали в интервале критических температур Ас1 и Ас3 в связи с тем что коэффициент линейного расширения для y — железа составляет 1,2*0,00001, а для a — железа – 2*0,00001, наблюдается уменьшение объема при нагревании от Аc1 до Аc3. При охлаждении распад аустенита происходит в интервале Аc2 — Аc1, когда сталь пластична и изменение объема происходит без образования напряжений. Иная картина наблюдается у легированных сталей, склонных к закалке. Распад аустенина в них происходит при более низких температурах (200 — 300°С), когда металл обладает высокой прочностью и меньшей пластичностью. Такое превращение сопровождается возникновением структурных напряжений. Растягивающие напряжения от структурных превращений вызывают дополнительное увеличение деформаций, которые в межпластичных сплавах могут привести к образованию трещин. Поэтому сварочные напряжения в закаливающихся сталях более опасны. Для сварки таких материалов необходимо разрабатывать более сложный технологический процесс.

Уменьшение сварочных напряжений и деформаций

Предотвращение сварочных напряжений и деформаций является сложной задачей. Мероприятия по снижению их могут осуществляться на разных стадиях создания сварных конструкций: до сварки — на стадии проектирования самой конструкции и разработки технологического процесса ее изготовления, во время выполнения сварки соединений и после выполнения сварочных работ.

На первой стадии очень много в этом вопросе зависит от выбора Наиболее рациональных конструктивных и технологических решений. В процессе конструирования сварных конструкций необходимо стремиться к уменьшению расчетных количеств наплавляемого электродного и расплавляемого основного металлов и соответственно снижению тепловложения при сварке за счет уменьшения сечений сварных швов и их количества в конструкции, не допускать в конструкциях чрезмерных скоплений и пересечений сварных швов, особенно на участках с максимальным воздействием прикладываемых нагружений; использовать симметричное расположение сварных соединений относительно общего центра тяжести изделия с целью взаимного уравновешивания возникающих изгибающих моментов; рационально выбирать тип сварных соединений, отдавая преимущество стыковым соединениям.

В процессе выполнения сварочных работ

большое значение имеет выбор рациональной последовательности выполнения сварных соединений в конструкции, при этом следует стремиться к достижению взаимоуравновешивания возможных деформаций от последовательно выполняемых швов, а замыкающие соединения, создающие жесткий контур в изделии, сваривать в последнюю очередь. Каждый последующий валик при многослойной сварке рекомендуется выполнять в направлении, обратном предыдущему. При ручной и механизированной сварке швы большой протяженности рекомендуется выполнять в обратноступенчатом порядке. Рекомендуется закреплять узлы в жестких приспособлениях, а выполнение сварки осуществлять на режимах с меньшими значениями погонной энергии, в некоторых случаях применяют предварительную деформацию кромок свариваемых заготовок, обратную по знаку ожидаемым сварочным деформациям; предварительный или сопутствующий подогрев, особенно для материалов, склонных к закалке.

После сварки

для снятия сварочных напряжений применяют термическую операцию отпуска. Отпуск после сварки является наиболее эффективным способом уменьшения остаточных напряжений и одновременно позволяет улучшить пластические свойства сварных соединений. Отпуск может быть общим, при котором нагревается все изделие, и местным, когда нагреву подвергают лишь часть его в зоне сварного соединения. Преимущество общего отпуска состоит в том, что снижение напряжений происходит во всей сварной конструкции независимо от ее сложности. Наиболее часто применяют высокий отпуск при температуре нагрева 550 — 680°С. Операция отпуска выполняется в три стадии: нагрев, выдержка при температуре отпуска и охлаждение. Выдержка обычно составляет 2 — 4 ч, после чего производится естественное охлаждение на воздухе. Местный отпуск применяют для снятия остаточных напряжений и восстановления пластических свойств в зоне сварных соединений.

Для снятия остаточных напряжений используют также механические способы обработки после сварки — проковку, прокатку, вибрацию, обработку взрывом и др., основанные на созданий пластической деформации металла сварных соединений, приводящих к снижению растягивающих остаточных напряжений.

Устранение сварочных деформаций

В тех случаях, когда не удается предупредить возникновение остаточных деформаций и они выходят за пределы допустимых, их устранения добиваются искусственным путем с помощью операции правки. В зависимости от конструкции изделия, величины деформации, типа материала и его термического состояния используют три основных вида правки: холодную с применением статических или динамических нагружений, с местным нагревом, с общим нагревом.

Первый вид является наиболее простым. Он основан на растяжении сжатых участков деформированного металла. В зависимости от конструкции, вида и величины деформации холодную правку можно выполнять различными способами. Наиболее простой- проковка сжатой части изделия. Ее применяют для сравнительно небольших изделий из тонколистовых материалов. Таким же образом удается устранять выпучины в листовых деталях, производя проковку с краев детали и перемещаясь к ее центру. Наиболее часто холодную правку производят с приложением статических, безударных нагрузок. Для этой же цели используют ручные прессы, чаще винтовые, специальные правочные приспособления, стальные пуансоны для обжатия на механизированных прессах, а также прокатку на трехвалковых станах или растяжение на специальных станках. Для тел вращения из тонколистовых материалов могут применяться обкатка стальными роликами или калибровка на разжимных оправках (рис. 4).

Правка с местным нагревом основана на развитии пластического деформирования сжатием растянутых участков конструкции. При правке этим методом обычно нагревают растянутую часть деформированной детали. Нагрев производят в отдельных участках (рис. 5). При этом расширению металла препятствуют окружающие его холодные части детали. В этих участках металл испытывает пластическую деформацию сжатия и укорочение растянутых волокон металла. При последующем охлаждении эти участки, сокращаясь, выпрямляют изделие.

При правке выпучин листовых деталей нагревают выпуклую часть в отдельных точках в шахматном порядке. Каждый нагретый участок стремится расшириться, но за счет противодействия со стороны окружающего холодного металла в нем возникают пластические деформации сжатия. После охлаждения диаметр нагреваемой окружности уменьшается, что и приводит к исчезновению выпучины. Нагрев можно производить газовой горелкой, электрической дугой, угольным электродом, на машинах для точечной сварки. Правка убыстряется при сочетании местного нагрева с приложением статических нагрузок при использовании специальных правочных приспособлений.

Правку с общим нагревом производят также в специальных правочных приспособлениях, в которых конструкция фиксируется в нужном положении с предварительным натягом. Затем приспособление с изделием загружается в печь и подвергается общему нагреву. Нагретый металл пластически деформируется в приспособлении и при последующем охлаждении сохраняет приданную ему форму. Такую правку можно сочетать с операцией общей термической обработки конструкции. Однако этот метод требует применения дорогостоящих приспособлений из дефицитных материалов.

Необходимо отметить, что правка является операцией нежелательной в технологическом процессе. Необходимо стремиться за счет тщательного анализа всех стадий изготовления конструкций заранее предусмотреть в технологическом процессе мероприятия, позволяющие исключить или свести к минимуму возможность проявления остаточных деформаций в сварных изделиях.

Понятие о свариваемости металлов

Под свариваемостью металлов понимают их свойство, характеризующее способность образовывать при установленной технологии сварки соединения с требуемым комплексом свойств, обусловленным условиями эксплуатации конструкции.

Различают понятия физической и технологической свариваемости. Физическая свариваемость определяет свойство материалов образовывать монолитное неразъемное соединение с установлением в нем химических связей. Способность металлов свариваться является важной характеристикой, определяющей принципиальную возможность образования сварного соединения. Физической свариваемостью практически обладают все однородные металлы и большинство их сочетаний. Однако она не полностью определяет возможность получения качественного и экономичного соединения, обладающего необходимым комплексом свойств, определяющих работоспособность изделия в определенных условиях эксплуатации. Достижение этих свойств во многом будет зависеть от применяемой технологии сварки. Поэтому вводится понятие технологической свариваемости металлов, определяющей их реакцию на воздействие конкретных условий сварки и способность при этом образовывать соединение с требуемыми свойствами. Свариваемость не является неизменным свойством материала, подобно его физическим характеристикам. Она зависит от способа и режимов сварки, состава присадочного металла, флюса, покрытия, защитного газа и сопровождающих условий (например, подогрев) и т. п. Понятие свариваемости является комплексным и характеризуется совокупностью свойств в зависимости от природы Металла и условий эксплуатации. Поэтому для оценки свариваемости применяют ряд испытаний, каждое из которых характеризует ту или другую сторону этого вопроса.

Основными показателями свариваемости металлов и их сплавов являются окисляемость металла в условиях сварки, сопротивляемость образованию горячих и холодных трещин, чувствительность металла к тепловому воздействию сварки, к образованию пор, соответствие свойств сварного соединения заданным эксплуатационным требованиям. При оценке технологической свариваемости целесообразно использовать дифференцированный подход: с одной стороны, рассматривая поведение металла в сварочной ванне и изменение его свойств в результате взаимодействия с окружающей средой (газами и ишаками), а также кристаллизации в условиях сварочного процесса (металлургическая свариваемость); с другой стороны, оценивая реакцию металла на тепловые воздействия в тех или иных условиях сварки (тепловая свариваемость). Оценка с металлургических позиций необходима для выбора способа и средств защиты и металлургической обработки ванны. Оценка тепловой свариваемости важна для выбора оптимального термического цикла сварки, т. е. источника нагрева и режима. Такой дифференцированный подход к оценке свариваемости позволяет упростить выбор наиболее целесообразного технологического варианта выполнения сварного соединения.

Оценка свариваемости металлов

В зависимости от свойств свариваемого металла, требований, предъявляемых к сварному соединению, оценку свариваемости можно проводить по различным показателям: по данным изменения структуры металла, механических свойств соединения, склонности к образованию определенных дефектов и др.

Оценку структуры металла различных областей сварного соединения проводят по равновесным диаграммам состояния и термокинетическим графикам структурно-фазовых превращений в свариваемых материалах. Получаемые данные дополняют результатами специальных исследований механических свойств металла по методике и на специальных машинах, позволяющих нагревать и охлаждать по программе с заданной скоростью образцы металла и подвергать их механическим испытаниям на любом этапе выполнения термической обработки. Такие испытания позволяют проводить имитацию сварочных термических циклов любого участка сварного соединения и получать результаты по воздействию их на структуру и свойства металла.

Для этой же цели используют и специальные технологические пробы, например так называемую валиковую пробу (ГОСТ 13585-68). Для этого на пластины металла толщиной 14 — 30 мм наплавляют валики на режимах с различной погонной энергией (рис. 6).

Из пластин вырезают поперечные образцы для испытаний на статический 1 и ударный 2 изгиб, определение твердости и структуры 3. Валиковая проба позволяет оценить влияние технологии сварки на свойства и структуру металла в соединении. Оценку свариваемости проводят и по данным определения механических свойств металла сварного соединения и отдельных его участков по ГОСТ 6996-66. Стандарт предусматривает испытания на статическое растяжение, ударный изгиб, старение, твердость. О свариваемости судят или по нормативным значениям соответствующих свойств, или по отношению их к аналогичному свойству основного металла. Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердо-жидком состоянии в процессе кристаллизации. При кристаллизации жидкий металл шва переходит в жидко-твердое, затем в твердо-жидкое и, наконец, в твердое состояние. В твердо-жидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится еще жидкий расплав. Металл в таком состоянии обладает очень низкой деформационной способностью и малой прочностью. Когда металл полностью закристаллизуется, его пластичность и прочность возрастут. Температурный интервал, в котором металл находится в твердо-жидком состоянии с низкой пластичностью и прочностью, называют температурным интервалом хрупкости. При охлаждении одновременно с кристаллизацией в этом интервале начинаются усадка и линейное сокращение шва, ведущее к возникновению внутренних напряжений и деформаций, которые приводят к образованию горячих трещин. Горячие трещины могут образовываться как вдоль, так и поперек шва. Для оценки свариваемости металлов по критерию сопротивляемости горячим трещинам применяют два основных вида испытаний: на машинах и сварку технологических проб. При машинных испытаниях свариваемый образец растягивают или изгибают во время сварки. Эта деформация имитирует сварочную деформацию. Склонность материала к горячим трещинам оценивают по критической величине или скорости деформирования образца, при которых в нем возникают трещины. Чем выше скорость Деформации или ее величина для образования трещины, тем выше сопротивляемость материала к трещинообразованию при сварке.

Для качественной характеристики склонности к трещинам используют технологические пробы, имитирующие сварное соединение с угловыми или стыковыми швами (рис. 7). Оценку производят по наличию и протяженности образующейся трещины в контрольном шве. Существуют и другие виды технологических проб.

Холодные трещины свое название получили в связи с тем, что их появление наблюдается при относительно низкой температуре. Для оценки свариваемости металлов по критерию сопротивляемости холодным трещинам также применяют два вида испытаний: технологические пробы и методы количественной оценки с приложением к образцам внешней механической нагрузки. Пробы представляют собой жесткие сварные соединения. Стойкость материала оценивают качественно по наличию или отсутствию трещин. Примерами проб могут служить крестовая проба и проба Кировского завода (рис. 8).

В крестовой пробе цифрами показана последовательность наложения швов. В наиболее жестких условиях находится последний шов — 4-й, где и возможно образование трещин. В пробе Кировского завода, изменяя толщину металла в зоне выточки, меняют скорость охлаждения металла и степень его подкладки. По этим показателям судят о сопротивляемости металла образованию холодных трещин.

Количественными показателями оценки сопротивляемости сварного соединения образованию холодных трещин являются минимальные внешние нагружения, при которых начинают возникать холодные трещины при выдержке образцов под нагрузкой, прикладываемой сразу же после сварки. В качестве показателя сопротивляемости служит минимальная нагрузка, при которой происходит разрушение с образованием трещины.

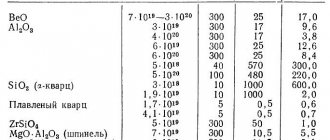

Технологическая свариваемость конструкционных материалов

Технологическая свариваемость металлов и их сплавов зависит от многих факторов — химической активности металлов, степени легирования, структуры и содержания примесей. Чем химически более активен металл, тем больше его склонность к взаимодействию с окружающей средой, в первую очередь к окислению, тем выше в этом случае должны быть качество защиты и возможность металлургической обработки при сварке. К наиболее активным металлам относятся титан, цирконий, ниобий, тантал, молибден. При их сварке необходимо защищать от взаимодействия с воздухом не только расплавленный металл, но и прилегающий к сварочной ванне основной металл и остывающий шов с наружной и обратной сторон. Наилучшее качество защиты обеспечивают высокий вакуум и инертный газ высокой частоты. Высокой химической активностью при сварке отличаются и другие цветные металлы: алюминий, магний, медь, никель и сплавы на их основе. Качество их защиты обеспечивается инертными газами, а также специальными электродными покрытиями и флюсами.

При сварке сталей и сплавов на основе железа от взаимодействия с воздухом расплавленный металл защищают покрытиями, флюсами и защитными газами.

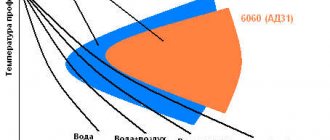

Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда других легирующих элементов свариваемость сталей ухудшается. Для сварных конструкций в основном применяют конструкционные низкоуглеродистые, низколегированные, а также легированные стали. Главными трудностями при сварке этих сталей являются склонность к горячим трещинам, чувствительность к закаливаемости и образованию холодных трещин, обеспечение равнопрочности сварных соединений. Чем выше содержание углерода в стали, тем больше опасность трещинообразования, труднее обеспечить равномерность свойств в сварном соединении. Ориентировочным количественным показателем свариваемости стали известного химического состава является эквивалентное содержание углерода, которое определяется по формуле

где содержание углерода и легирующих элементов берется в процентах. В зависимости от эквивалентного содержания углерода и связанной с этим склонности к закалке и образованию трещин стали по свариваемости делят на четыре группы: хорошо, удовлетворительно, ограниченно и плохо сваривающиеся стали (табл. 1).

1. Классификация сталей по свариваемости

| Группа свариваемости | Сталь | |

| Углеродистая | Конструкционная легированная | |

| Хорошая | Ст1, Ст2, СтЗ, Ст4, 0,8; сталь 10,20, 12кп, 16кп, 20кп | 15Г, 20Г, 15ХМ, 10 ХСНД 10ХГСНД, 15ХГСНД |

| Удовлетворительная | Ст5; сталь 30, 35 | 12ХН2, 14Х2МР, 20ХН, 20ХГСА, 25ХГСА, 30ХМ |

| Ограниченная | Ст6, сталь 40, 45, 50 | 35Г, 40Г, 45Х, 30ХГСА, 40ХМФА, 30ХГСМ |

| Плохая | Сталь 65, 70, 80, У7, У8, У9, У10 | 50Г, 8X3, 45ХНЗМФА 8X3, 5ХНТ |

Стали первой группы имеют Сэ< 0,25%, хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов, толщин и конструктивных форм. Удовлетворительно сваривающиеся стали (Сэ = 0,25 — 0,35%) мало склонны к образованию холодных трещин при правильном выборе режимов сварки, в ряде случаев требуется подогрев. Ограниченно сваривающиеся стали (Сэ = 0,36 — 0,45%) склонны к трещинообразованию, возможность регулирования сопротивляемости образованию трещин изменением режимов сварки ограничена, требуется подогрев. Плохо сваривающиеся стали (Сэ > 0,45%) весьма склонны к закалке и трещинам, требуют при сварке подогрева, специальных технологических приемов сварки и термообработки.