14.11.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Какие бывают типы дефектов металлических изделий

- Как можно обнаружить дефекты металлических изделий

- Какие бывают дефекты металлических изделий при литье

- Какие дефекты вызывает пластическая деформация

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Виды износа деталей и механизмов ремонтируемого оборудования

В зависимости от возможного влияния на служебные свойства детали дефекты могут быть критическими, значительными и малозначительными. При классификации учитывают характер, размеры, место расположения дефекта на детали, особенности деталей и изделий, их назначение, условия использования (эксплуатации).

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 17102).

Дефекты подразделяются на:

- явные,

- скрытые,

- критические,

- значительные и малозначительные,

- исправимые и неисправимые.

По происхождению дефекты изделий подразделяют:

- на производственно-технические,

- металлургические,

- возникающие при отливке и прокатке,

- технологические,

- возникающие при изготовлении и ремонте деталей (сварке, наплавке, механической и термической обработка, калибровке и др.),

- эксплуатационные,

- возникающие после некоторой наработки изделия в результате усталости металла деталей,

- коррозии,

- изнашивания и т.д., а так же неправильного технологического обслуживания в эксплуатации.

Разделяют несколько видов дефекта металлов, к производственнотехническим (литейным) дефектам относятся:

- усадочные раковины,

- рыхлота,

- пористость,

- ликвационные зоны,

- газовая ликвация,

- точено-пятнистая неоднородность,

- ликвационный квадрат,

- газовые пузыри или раковины,

- песчаная раковина,

- шлаковая раковина,

- вскип,

- поверхностное окисление,

- неметаллические включения,

- корочки,

- завороты корки,

- металлические включения,

- королек,

- утяжина,

- ужимины,

- плены,

- спаи,

- оксидный спай,

- пригар,

- трещины,

- межкристаллические трещины,

- литейные подрезы,

- коробление и т.д.

К технологическим дефектам прокатанного и кованого металла относятся:

- штамповочные трещины трещины напряжения,

- флокены,

- волосовины,

- расслоения,

- внутренние разрывы,

- рванины,

- скворечник,

- закаты и заковы,

- прижоги и т.д.

В процессе сварки в металле шва и зоне термического влияния могут возникать дефекты, которые снижают прочность соединения, приводят к негерметичности швов, снижают эксплуатационную надежность изделия. Причины возникновения дефектов различны, поэтому и меры по их предупреждению и устранению также различны.

По месту расположения различают дефекты наружные и внутренние. Наружные дефекты, как правило, могут быть выявлены при внешнем осмотре. Для обнаружения внутренних дефектов применяют специальные методы неразрушающего или разрушающего контроля.

Некоторые виды дефектов в сварных соединениях. Наиболее характерными дефектами при сварке являются дефекты формирования шва (непровары, прожоги, подрезы, наплывы). Их происхождение связано с нарушением режима сварки. Они могут появиться в результате неправильной подготовки и сборки свариваемого стыка. Для предотвращения образования дефектов формирования необходимо следить за исправностью сварочного оборудования, правильностью подготовки стыка, соответствием квалификации сварщика выполняемой работе.

Рисунок 2 – Виды дефектов

Основные виды дефектов в металлах

Подрезы — это дефекты сварного соединения, представляющие собой местные уменьшения толщины основного металла в виде продольных канавок. Подрезы относятся к наиболее часто встречающимся дефектам, чаще всего они образуются при сварке угловых швов в случае смещения электрода или при несколько завышенном напряжении дуги.

Рисунок 3 – Подрез

Одна из кромок проплавляется глубже, жидкий металл стекает на горизонтально расположенную деталь и его не хватает для заполнения канавки. Обычно при повышенном напряжении дуги и завышенной скорости сварки на стыковых соединениях образуются двусторонние подрезы. Такие же дефекты могут образовываться в случае увеличения угла разделки при механизированной и автоматической сварке.

Односторонние подрезы всегда образуются при сварке горизонтальных швов на вертикальной плоскости. Подрезы выявляют внешним осмотром, и если их глубина и протяженность превышают допустимые нормы, то эти дефекты зачищают и заваривают.

Наплывы — дефекты сварного соединения, получающиеся, когда жидкий металл шва натекает (наплывает) на основной металл, но с ним не сплавляется (рисунок 4).

Рисунок 4 — Наплыв

Чаще всего наплывы образуются при заниженном напряжении дуги, наличии на свариваемых кромках толстого слоя окалины, излишнего количества присадочного металла, который в расплавленном состоянии не умещается в разделке кромок или в зазоре. При сварке кольцевых поворотных стыковых швов появление наплывов вызывается неправильным расположением электрода относительно оси шва. Наплывы не имеют большой ширины, но вдоль шва в некоторых случаях располагаются по всей длине.

Прожоги — дефекты, которые заключаются в том, что жидкий металл сварочной ванны вытекает через сквозное отверстие в шве с образованием ярко выраженного углубления или отверстия.

Рисунок 5 — Прожог

Первопричиной появления прожогов является завышенный сварочный ток или внезапная остановка сварочного автомата. Кроме этого следует учитывать и другие причины: неоправданно увеличенный зазор между кромками, недостаточная толщина подкладки или неплотное прилегание ее к основному металлу вдоль кромок.

При сварке поворотных кольцевых швов появлению прожогов способствует смещение электрода в сторону вращения изделия, что вызывает отекание жидкого металла из-под конца электрода и более активное прожигающее воздействие дуги. Дефектные места должны быть зачищены и заварены.

Кратеры — это дефекты сварных швов (рисунок 6). В местах неправильного обрыва дуги образуется углубление, в котором могут быть усадочные рыхлости, приводящие к образованию трещин. Поэтому эти дефекты чаще всего вырубают, зачищают и заваривают.

Рисунок 6 — Кратеры

При механизированных и автоматизированных процессах сварки применяют выводные планки, на которых начинают или заканчивают швы. После сварки эти выводные планки вместе с кратерами удаляются. При правильной настройке автомата кратеры завариваются автоматически за счет плавного снижения сварочного тока.

Свищи — дефекты, которые образуются из канальных пор в виде полостей, выходящих на поверхность.

Рисунок 7 — Свищи

Образование внутренних дефектов при сварке связано с металлургическими, термическими и гидродинамическими явлениями, происходящими при формировании сварного шва. К внутренним дефектам относятся трещины (горячие и холодные), непровары, поры, шлаковые включения, вольфрамовые и оксидные.

Трещины — это дефекты сварных швов, представляющие собой макроскопические и микроскопические межкристаллические разрушения, образующие полости с очень малым начальным раскрытием. Под действием остаточных или последующих рабочих напряжений трещины могут распространяться с большой скоростью (соизмеримой со скоростью звука).

Разрушения происходят почти мгновенно и представляют собой большую опасность целостности всей конструкции.

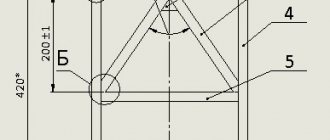

На рисунке 8 представлены поперечные и продольные трещины шва при сварочных работах: 1, 2, 3 – поперечные трещины шва и зоны вокруг него в материале и 4, 5 – трещины продольные.

Рисунок 8 – Трещины: 1, 2, 3 – поперечные трещины шва и зоны вокруг него в материале; 4, 5 – трещины продольные

Различают холодные и горячие трещины в зависимости от температуры, при которой происходит их возникновение. Горячие трещины представляют собой разрушения кристаллизующегося металла, происходящие в жидких прослойках вокруг зерен под действием растягивающих напряжений. Эти напряжения появляются вследствие несвободной усадки металла шва и примыкающих к нему неравномерно нагретых участков основного металла.

Образование горячих трещин связано с совокупным действием двух факторов. Во-первых, по мере кристаллизации сокращается количество жидкой фазы, что приводит к уменьшению деформационной способности сплава. Во-вторых, в температурном интервале хрупкости пластические свойства сплавов наиболее низкие.

Кристаллизационные (горячие) трещины образуются, если пластическая деформация за время пребывания металла в температурном интервале хрупкости превзойдет запас пластичности его в этом интервале температур. Именно поэтому характерным для горячих трещин является межкристаллитный вид разрушения, развивающегося по границам зерен при наличии между ними жидкой прослойки или за счет межзеренного проскальзывания, происходящего при повышенных температурах после окончания процесса кристаллизации.

На рисунке 9 представлены кристаллизационные трещины в шве и горячие трещины в околошовной зоне при сварке в аргоне неплавящимся вольфрамовым электродом аустенитного сплава «ХН35ВТР (ЭИ725) х 100» и смещение кристаллизационных слоев в результате деформаций.

Рисунок 9 — Кристаллизационные трещины в шве и горячие трещины в околошовной зоне

Горячие трещины возникают как в металле шва (чаще), так и в зоне термического влияния. Они бывают продольными, поперечными, продольными с поперечными ответвлениями, могут выходить на поверхность шва или оставаться скрытыми. Вероятность образования горячих трещин зависит от химического состава металла шва, скорости нарастания и величины растягивающих деформаций и напряжений, формы сварочной ванны и шва, размера первичных кристаллов.

Вероятность появления трещин увеличивается с повышением содержания в металле шва углерода, кремния, никеля и особенно вредных примесей серы и фосфора. Заметно снижают возможность образования горячих трещин в сварном шве марганец, хром и отчасти кислород. Для снижения величины и скорости нарастания растягивающих напряжений, в процессе сварки применяют порошкообразный присадочный металл в виде крупки (ППМ). Снижение жесткости закрепления узлов в процессе сварки и применение предварительного подогрева также частично снижают напряжения.

Холодные трещины образуются в большинстве случаев в зоне термического влияния, реже в металле шва сварных соединений среднелегированных и высоколегированных сталей.

Появление холодных трещин объясняется действием многих причин. Одна из них — влияние высоких внутренних напряжений, возникающих в связи с объемным эффектом при структурных превращениях, происходящих в условиях снижения пластичности металла. Поэтому холодные трещины наблюдаются как при температурах 120°С и ниже, так и при комнатной температуре через несколько минут после окончания сварки, а иногда и через несколько часов. Высокие внутренние напряжения могут также развиваться вследствие присутствия водорода в металле и на поверхностях внутренних дефектов, накопления его в микронесплошностях.

На рисунке 10 представлена схема процесса кристаллизации.

Пространственные кристаллические решетки образуются в металле при переходе его из жидкого состояния в твердое. Этот процесс называется кристаллизацией. Превращения, связанные с кристаллизацией, в значительной степени определяют свойства металлов.

Сущность кристаллизации состоит в следующем: в жидком металле атомы непрерывно движутся, по мере понижения температуры движение замедляется, атомы сближаются и группируются в кристаллы, которые называют центрами кристаллизации. Далее к этим центрам присоединяются вновь образующиеся кристаллы. Одновременно появляются новые центры. Таким образом, кристаллизация состоит из двух стадий: образования центров кристаллизации и роста кристаллов вокруг этих центров.

Рисунок 10 – Схема процесса первичной кристаллизации: а – образования центров кристаллизации; б – роста кристаллов вокруг этих центров.

Непровары — это участки сварного соединения, где отсутствует сплавление между свариваемыми деталями, например, в корне шва, между основным и наплавленным металлом (по кромке) или между смежными слоями наплавленного металла. Поверхности непроваров обычно покрыты тонкими оксидными пленками и другими загрязнениями. Чаще всего непровары заполняются расплавленным шлаком. Непровары уменьшают рабочее сечение сварного шва, что приводит к снижению работоспособности сварного соединения и узла в целом. Они являются концентраторами напряжений и могут вызвать появление трещин, уменьшить коррозионную стойкость сварного шва и привести к коррозионному растрескиванию.

На рисунке 11 представлены непровары: а – по кромке основным металлом; б – в корне шва; в – между отдельными слоями; г – между валиками.

Рисунок 11 — Непровары: а – по кромке основным металлом; б – в корне шва; в – между отдельными слоями; г – между валиками

Непровары могут быть вызваны:

- малым углом раскрытия кромок;

- малым зазором;

- большим притуплением нижних кромок деталей и при заниженном сварочном токе;

- большой скоростью сварки;

- смещением электрода от оси шва (особенно при сварке двухсторонних швов);

- плохой зачисткой от шлака перед наложением последующих слоев шва;

- излишним количеством ППМ при заниженном сварочном токе и большой скорости сварки;

- низкой квалификацией сварщика.

Непровары не всегда удается определить внешним осмотром, но это очень опасный дефект в сварном шве. Следует помнить, что при наличии непроваров могут возникать незначительные трещины в процессе эксплуатации изделия. Эти трещины порой очень трудно обнаружить, но трещины постепенно разрастаются и доходят до критического размера — в следующее мгновение происходит разрушение узла.

Поры — это полости в металле шва, заполненные газами. Обычно поры имеют округлую форму, в углеродистых сталях встречаются поры, имеющие трубчатую форму. Они возникают в жидком металле шва из-за интенсивного газообразования, при котором не все газовые пузырьки успевают подняться на поверхность металла и выйти в атмосферу. Размеры остающихся в металле пор колеблются от микроскопических, до 2-3 мм в диаметре. В результате диффузии газов (и в первую очередь водорода) поры могут увеличиваться в размерах.

Рисунок 12 — Поры

В этом случае образуются раковины или свищи, выходящие на поверхность. Кроме одиночных пор в сварных швах появляются цепочки или

отдельные скопления пор. К основным причинам, вызывающим появление пор, относятся:

- плохая зачистка свариваемых кромок от ржавчины, масел и различных загрязнений;

- повышенное содержание углерода в основном и присадочном металле;

- большая скорость сварки, при которой не успевает произойти нормальное газовыделение и поры остаются в металле шва;

- высокая влажность электродных покрытий, флюса, сварка при сырой, влажной погоде.

К дефектам в металлообработке относятся такие же включения как, твердое, шлаковое, флюсовое, оксидное и металлическое.

Рисунок 13 –Дефекты (включения)

Шлаковые включения — это полости в металле сварного шва, заполненные шлаками, не успевшими всплыть на поверхность шва.

Рисунок 13 – Шлаковые включения

Шлаковые включения образуются при завышенной скорости сварки, при загрязнении кромок деталей и при многослойной сварке, если плохо зачищены от шлака поверхности предыдущих швов, особенно между слоями. Размеры шлаковых включений могут достигать нескольких десятков миллиметров по длине шва. Форма их может быть весьма разнообразной, поэтому эти дефекты более опасны, чем поры.

Вольфрамовые включения появляются в металле шва при аргонодуговой сварке неплавящимся электродом, например, при сварке алюминиевых сплавов, в которых вольфрам не растворим.

Рисунок 14 – Вольфрамовые включения

Частички вольфрама попадаются в шве вследствие нарушений режима сварки, они погружаются в расплавленную ванну из-за большей плотности. На рентгеновских снимках вольфрамовые включения выглядят светлыми пятнами неправильной формы и располагаются изолированно или группами.

Окисные включения могут возникать в металле сварных швов, если они труднорастворимы и металл шва очень быстро охлаждается.

Рисунок 15 – Окисные включения

Окисные включения располагаются в виде раздробленных пленок и образуют несплошности металла шва. Резко снижаются механические свойства шва, даже больше, чем при порах и шлаковых включениях, так как плотность оксидных пленок выше, чем у алюминия, они проникают внутрь шва через расплавленную ванну.

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

VT-metall предлагает услуги:

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

Виды дефектов и повреждений

Дефекты и повреждения металлических конструкций по виду условно разделяют на следующие группы:

- Отсутствие части поперечного сечения, предусмотренного проектной документацией, или ослабление последнего из-за его замены при создании, установке, использовании конструкции. Поперечное сечение также ослабляют абразивный износ и коррозионные процессы. Характеристикой ослабления поперечного сечения является отношение фактической площади сечения к проектной.

- Прогиб элемента по длине. Одна из характеристик этого несовершенства – отношение прогиба к длине элемента.

- Трещины в теле металлических конструктивных элементов, сварных швах и околошовныхучастках. Продольные трещины характеризуются длиной, поперечные – отношением ослабленной площади к предусмотренной проектом или отношением длины трещины к ширине пораженного конструктивного элемента.

- Некачественные сварные швы. В перечень этих дефектов входят отсутствующие или неполномерные швы, а также изготовленные с нарушением технологических правил.

- Локальное искривление или вмятина. В этом случае измеряются длина или площадь искривленного участка.

- Отсутствие или ослабление крепежных деталей – резьбовых или заклепок. Дефект характеризуется отношением ослабленного или отсутствующего крепежа к его общему количеству.

- Смещение металлоконструкции относительно проектного положения. Характеризуется величиной смещения.

- Смещение элементов конструкции друг относительно друга. Измеряется значением взаимного смещения.

- Не предусмотренные в проекте зазоры в местах сопряжения элементов. Дефект характеризуется величиной зазора.

- Дефекты и повреждения лакокрасочного защитного покрытия металлоконструкций. Характеризуются площадью поврежденного антикоррозионного покрытия.

- Коррозионное разрушение тела элементов металлоконструкций и наплавленного металла. Измеряется толщиной слоя, поврежденного коррозией.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

Дефекты поверхности, обусловленные качеством слитка и литой заготовки

Дефекты поверхности, обусловленные качеством слитка и литой заготовки

Ндп. Шлаковина Песочина Огнеупорное включение Краевое загрязнение

D. Eingewaltzter Sand Und Eingewaltzte Schlacke E. Rolled slag patch, Sand mark F. Contamination

| 2. Раскатанная (раскованная) корочка Ндп. Завороты Отслой | Дефект поверхности, представляющий собой частичное отслоение или разрыв металла, образовавшееся в результате раскатки (расковки) завернувшихся корочек, имевшихся на поверхности слитка или литой заготовки и представляющих собой окисленный металл, сопровождающийся скоплениями неметаллических включений сложного состава |

| 3. Волосовина Ндп. Волос Волосовидная трещина D. Haarriss, Schuppe Е. Hairline, Spill F. Fissure capillaire | Дефект поверхности в виде нитевидных несплошностей в металле, образовавшихся при деформации имеющихся в нем неметаллических включений |

| 4. Раскатанный (раскованный) пузырь Ндп. Волосная трещина Подкорковый пузырь Сотовый пузырь Нить Свищ | Дефект поверхности в виде прямолинейной продольной различной протяженности и глубины тонкой трещины, образовавшейся при раскатке (расковке) наружного или подповерхностного газового пузыря слитка или литой заготовки. Примечания: 1. Дефект часто располагается группами. Иногда встречаются единичные дефекты. 2. На микрошлифе полость дефекта имеет форму мешка, обычно заполнена окалиной и располагается перпендикулярно или под различными углами к поверхности заготовки. К дефекту прилегает обезуглероженная зона с четкими границами, насыщенная мелкими частицами оксидов. |

| 5. Пузырь-вздутие Ндп. Травильный пузырь D. Beizblase, Geschlossene Blasen (Beulen) | Дефект поверхности в виде локализованного вспучивания металла, образующегося на поверхности листа и ленты из-за повышенного местного загрязнения металла газами или неметаллическими включениями. Примечание. Образованию пузыря-вздутия способствует травление металла с насыщением его водородом или нагрев. |

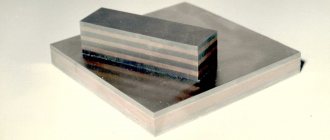

| 6. Расслоение Ндп. Раздвоение Расслой Расщепление Следы усадочной рыхлости Торцевой вырыв Язык D. Dopplung Е. Delamination F. Exfoliation | Дефект поверхности в виде трещин на кромках и торцах листов и других видов проката, образовавшихся при наличии в металле усадочных дефектов, внутренних разрывов, повышенной загрязненности неметаллическими включениями и при пережоге. Примечания: 1. Расслоение может сопровождаться вздутием поверхности листа. 2. Расслоение может быть обнаружено при резке металла. |

| 7. Слиточная рванина Ндп. Сотовая рвань Надрывы D. Brandriss Von Blocken, E. Ingot hot tear F. Crique | Дефект поверхности в виде разрыва, образовавшегося в начале прокатки (ковки) по участкам слитка, пораженным дефектами. Примечание. Дефект обусловлен нарушением технологии выплавки и разливки металла. |

| 8. Слиточная плена Ндп. Заливина Корка Отслоение D. Schale E. Sliver, Rolled scab F. Repliure de lingot | Дефект поверхности в виде отслоения языкообразной формы, частично соединенного с основным металлом, образовавшегося от раската окисленных брызг, заплесков и грубых неровностей поверхности слитка, обусловленных дефектами внутренней поверхности изложницы. Примечание. На микрошлифе нижняя поверхность слиточной плены и находящийся под ней металл загрязнены оксидами или нитридами или частицами утеплительной смеси и обычно обезуглерожены. |

| 9. Раскатанный пригар Ндп. Пригар E. Rolled burn-on F. Sable incruste | Дефект поверхности в виде темного пятна неправильной формы, образовавшегося от раската куска металла, приварившегося к слитку из-за нарушения технологии разливки или из-за неисправности изложницы. Примечание. При выгорании или выпадении раскатанного пригара на поверхности листа остаются углубления с разрывами по краям. |

| 10. Раскатанная (раскованная) трещина Ндп. Горячая трещина Угловая трещина Кристаллизационная трещина D. Eingewalzter Riss E. Rolled crack F. Fissure | Дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке (расковке) продольной или поперечной трещины слитка или литой заготовки. Примечание. На микрошлифе трещина располагается под прямым или острым углом к поверхности, у поверхности более широкая с постепенным сужением вглубь, извилистая, имеет разветвленный конец. Стенки дефекта покрыты окалиной, прилегающие к ним участки обезуглерожены и насыщены диффузионными оксидами. |

| 11. Гармошка Ндп. Крупный надрыв Усадка Усадка-вздутие Усадочная раковина Усадочная рыхлость D. Grober Е. Pipe | Дефект поверхности листа в виде чередующихся вздутий, идущих поперек прокатки от торца по плоскости листа, образовавшихся при наличии полостей и рыхлости в осевой зоне слитка. Примечания: 1. Между волнами гармошки могут возникать разрывы металла. 2. На микрошлифе в осевой зоне под гармошкой обнаруживается нарушение сплошности металла, частицы включений и зоны ликвации. |

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование.

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

2. Микроанализ.

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Разновидности повреждений в зависимости от вызывающих их воздействий

Воздействия, вызывающие появление повреждений, разделяют на следующие группы:

Механические (силовые)

Повреждения от силовых воздействий возникают в случаях, если на стадии проектирования были неправильно рассчитаны вероятные внешние нагрузки и внутренние усилия и, как следствие, неправильно подобраны сечения элементов. Еще одна возможная ошибка – неграмотное решение конструктивных узлов. Характерные признаки дефектов металлоконструкций, возникших из-за таких просчетов: трещины в теле элементов и сварных швах, ослабление резьбовых и клепочных соединений, искривления, локальные прогибы, абразивный износ и, как следствие, утрата устойчивости металлоконструкции.

Механические повреждения могут возникнуть из-за изменения по сравнению с проектными: сечений элементов, размерных характеристик сварных швов, количества и/или типа крепежных элементов. Причинами их появления также являются нагрузки при эксплуатации, превышающие проектные величины, нарушение при монтаже взаимного расположения металлоконструкций, резкие и сильные удары. Механические повреждения вызывают: вырезка отверстий, не предусмотренных в проектной документации, и удаление проектных связующих элементов.

Конструкции, на которые воздействуют динамические нагрузки (подкрановые балки, балки рабочих площадок), подвергаются усталостным повреждениям. Для них характерно появление трещин в основном металле, сварных швах и на околошовных участках, ослабление или полное разрушение заклепочных и резьбовых соединений.

Температурные

Высокотемпературное воздействие приводит к короблению элементов, повреждению антикоррозионных покрытий, отрицательные температуры – к появлению хрупких трещин.

Повреждения от высоких температур чаще всего возникают в металлоконструкциях, эксплуатируемых в горячих цехах. В таких конструкциях обычно предусматривают подвижные связи, способные свободно перемещаться при изменениях температурного режима. Если такие подвижные связи отсутствуют, то в конструкциях появляются дополнительные напряжения циклического характера. Они приводят к образованию трещин и искривлению отдельных элементов. При температурах +100°C разрушаются антикоррозионные покрытия, а при +300…+400°Cпроисходит коробление элементов малой и средней толщины.

Повреждения, вызванные отрицательными температурами, обычно возникают в стальных конструкциях, эксплуатируемых на открытом пространстве или в неотапливаемых помещениях. Особенно опасно резкое охлаждение. Часто хрупкие трещины при низких температурах появляются в металлоконструкциях, изготовленных из кипящих сталей.

Химические и электрохимические

В результате химических и электрохимических воздействий происходит коррозионное разрушение стали, повреждение антикоррозионных покрытий. Для стальных конструкций, используемых на объектах производственного назначения, характерна электрохимическая коррозия.

Коррозионные повреждения разделяют на следующие группы:

- Общие равномерные и неравномерные. Располагаются по всей поверхности конструкции. Уменьшают толщину элементов и повышают внутренние напряжения.

- Имеют вид язв, питтингов, сквозных отверстий. Значительно повышают внутренние концентрации напряжения, приводящие к хрупкому разрушению металлоконструкций при резких механических воздействиях и отрицательных температурах.

Решением проблемы появления и развития повреждений металлоконструкций является их усиление путем увеличения площади сечения элементов, использования дополнительных связей или изменением конструктивных схем.