Плоскошлифовальные работы по металлу в Москве

Шлифовка металла в Москве активно развивается. На современных производствах уже практически не встретишь старых станков времен СССР: им на смену приходит компактное современное оборудование. Оно не только позволяет выполнять шлифовку по металлу более качественно, но и отличается низким энергопотреблением.

Изменяются к лучшему и возможности шлифования металла на станках. Если пару-тройку десятилетий назад машины могли обрабатывать только плоские поверхности, сегодня профильное шлифование металла работает и с поверхностями фасонных заготовок.

Шлифование металла

Что такое шлифование металла? Под этой технологией подразумевается его обработка с применением абразивного материала. Данный процесс проводится с использованием особой техники и призван изменить текстуру поверхности, а также другие ее характеристики. Шлифование применяют к внешней и внутренней части металла (плоской или в форме цилиндра).

Характеристики металлической обработки:

- шлифование – это заключительный этап обработки металла, который проводится для создания шероховатостей;

- технология не подходит для кардинального изменения габаритов изделия;

- получить необходимую степень шероховатости с использованием современного оборудования можно после обработки заготовки под воздействием высокой температуры.

В процессе шлифования металла учитывается ряд особенностей:

- глубина резания;

- возможность поперечной подачи;

- скорость перемещения изделия;

- скорость круга (зависит от характеристик оборудования и внешнего диаметра).

Объявления по запросу “шлифовальные работы в Москве”

О шлифовке металлический поверхностей в Москве, цене на эту услугу можно многое узнать в Интернете. Например, на досках объявлений по услугам и вакансиям. Информацию об услугах по шлифовке металла предлагают тематические каталоги. Но обращение на эти ресурсы подобно игре в лотерею, где победный клич “бинго!” звучит далеко не всегда.

Если вам требуются сложные работы, например, шлифовка мелких деталей из металла, лучше в обратиться в компанию, у которой есть персональный сайт с понятной информацией и расценками на услуги.

Обработка деталей перед шлифовкой

Шлифование металла – это заключительный этап обработки, и он требует предварительной подготовки. Перед процессом необходимо обработать металлические детали в несколько этапов:

- Черновое точение заготовки. На первом этапе заготовке придают необходимую форму и размеры с учетом припуска.

- Чистовое точение металла. Заготовку обрабатывают до необходимых размеров.

- Фрезерование. Данная технология подразумевает снятие заготовки механическим способом. Фрезерование чаще всего осуществляется с деталями корпуса и шестернями.

- Обработка металла под воздействием высокой температуры. Закалка заготовки производится для того, чтобы значительно повысить твердость и прочность поверхности. Благодаря отжигу и отпуску снижается хрупкость изделия. В некоторых случаях в процессе термической обработки в поверхностный слой наносят определенные химические вещества.

Череповецкий завод металлоконструкций работает для вас более 55 лет. Мы проектируем изделия, затем изготавливаем их в собственных цехах и доставляем по всей России. Для заказа звоните по телефону 8 или закажите звонок на сайте.

Услуги по шлифовке и полировке металлических изделий

Наряду со шлифовальными работами по металлу столичные цехи выполняют и полировальные работы, после которой изделия приобретают приятный металлический блеск и даже глянец. Полировка мелких деталей из металла производится в тех случаях, когда нет необходимости наносить на его поверхность покрытия. Например, вместе со шлифовкой алюминия услуги полировки могут заказываться как сопутствующие. Наравне со шлифовкой, полировкой металла выделяется его сатинирование — обработка, после которой материал приобретает атласный блеск.

Другие методы шлифования металла

Существуют также и другие, менее распространенные методы обработки металла:

- Обдирочное – стирание верхнего слоя, если он был поврежден в ходе эксплуатации. После него необходимо использовать еще один метод шлифования.

- Профильное – наиболее трудная технология, которая подразумевает работу с кривой или ломаной линией. Это общее название для зубошлифования, резьбошлифования и шлицешлифования.

- Финишное – шлифование, которое используют для достижения блеска и эффекта полировки. Данная технология удаляет царапины и разводы с поверхности изделия.

Способы плоскошлифовальных работ

Шлифование металла — услуги достаточно разнообразные. Действующим инструментом для выполнения этого вида работ может быть периферия или торец круга. При круглой шлифовке металла гарантирована высокая производительность оборудования, однако во время контакта с металлом происходит значительный нагрев, что может сказаться на точности операции.

По способу выполнения плоской шлифовки металла станком выделяют однопроходную и двухпроходную обработку. В первом случае станок действует вертикально по всей длине заготовки и выполняет операцию за один раз. Во втором синхронно обрабатываются оба конца детали, и одного прохода инструмента для этого недостаточно.

Различают также глубинную шлифовку деталей из металла с минимальной скоростью подачи. Припуск при этом способе снимается с каждым ходом инструмента, поэтому его замена требуется довольно часто.

Кроме сухой шлифовки металла существует мокрая, в процессе которой используются вода и водостойкая шлифовальная бумага. Но эта технология не так популярна, так как есть риск появления коррозии на поверхности металла.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Плоскошлифовальные работы в соседних регионах

Услуги плоской шлифовки предлагаются и в близлежащих к Московской областях, причем по более низкой цене. Многие заказчики, привлеченные возможностью сэкономить, пытаются поручить их предприятиям, расположенным в других регионах но неизбежно проигрывают. Причина банальна: цены на бензин и грузоперевозки, продолжающие неуклонно расти.

Чтобы заказать шлифовку металлических изделий дешево, вовсе не обязательно куда-то ехать. Оснащение нашего цеха, работа на “родных”, а не на взятых в аренду площадях позволяет нам предлагать очень комфортные цены.

Описание операции, ее предназначение

Указанная технология — способ физического воздействия на сталь посредством абразивных материалов. Специальные диски или пасты имеют в составе абразивы с разной фракцией — от мельчайшей до крупной. С их помощью производится механическое снятие верхнего стального покрова, обеспечивается необходимая шероховатость. Наиболее часто процесс используется после термообработки сплава, например, литья или ковки, закалки. Одна из задач — уменьшить размер на крайне малое значение, измеряемое в мкм. Иногда вслед за шлифовкой требуется полировка, чтобы добиться гладкости и блеска, но при изготовлении функциональных деталей, которые должны иметь определенную шероховатость, это финишная обработка. Задачи шлифовальной работы:

- снятие поверхностного слоя, доведение до нужных параметров — особенно актуально при металлообработке маленьких деталей;

- удаление неровностей — выпуклостей, трещин, окалин, царапин, остатков шлаков;

- доведение до высокой эстетичности;

- минимизация силы трения — для подвижных механизмов, к примеру, шестерен, подшипников.

Варианты обработки поверхностей металлов специальным оборудованием

Металлические изделия можно обрабатывать тремя способами:

- вручную.

Этот метод используется для выполнения базовых операций (резка, сверление, шлифовка), когда не требуется соблюдения высокого уровня качества обработки. Недостаток способа – низкая точность, большая трудоемкость и влияние человеческого фактора; - автоматический.

Для обработки используют автономные системы, которые позволяют изготавливать металлические изделия с высоким классом точности обработки, но не предполагают вмешательства человека. таким способом пользуются при массовом выпуске деталей на производстве;

комбинированный.

Это основной метод обработки поверхностей, который предполагает непосредственное участие оператора и возможность ручной доводки изделия до заданных параметров. Распространенный пример – обработка поверхностей на токарном станке, когда мастер полностью контролирует процесс, а оборудование облегчает работу.

Требуемое оборудование и химикаты

Механическое полирование может быть сухое и мокрое. Для сухого процесса используется ручной труд или шлифовальные машины (бормашины, точила). Абразивными материалами служат тряпки для полировки металла:

- тканые – для твердых сплавов;

- нетканые – для очень твердых сплавов;

- с ворсом – для конечной супер-полировки в течение минимального периода времени.

Эластичный круг для полировки

В промышленности используются так же абразивные ленты, щетки и эластичные круги, оснащенные тканью или кожей. Работая вручную, пользуются деревянными брусками и палочками, на которых нанесена полировочная паста, содержащая оксид железа или хрома.

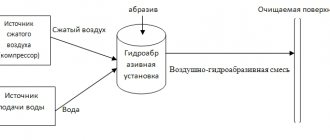

Мокрая механическая полировка проводится при помощи струи воды с абразивом или помещением в барабан или виброконтейнер.

В качестве абразивного вещества может быть использован:

- оксид хрома (чаще всего в составе пасты);

- карбид титана (для разных марок стали);

- карбид циркония (для нержавеющей стали);

- алмаз (для очень твердых сплавов);

- корунд;

- сурик.

Виды абразивов для шлифовки

Абразивы представляют собой мелкие частицы вещества, применяемые для механической обработки изделий, причем они могут быть как природного, так и искусственного происхождения. Основными характеристиками абразивов для шлифовки являются размер зерна, механическая прочность, микротвердость и хрупкость. Делятся по таким признакам: твердость (мягкие, твердые, сверхтвердые), величина зерна абразива (особо тонкое, тонкое, среднее и крупное). К природным абразивам относят мел, кварц, наждак, гранат, корунд, инфузорную землю, пемзу, полевой шпат, трепел, красный железняк и алмаз.

К материалам искусственного происхождения относят: окиси хрома и циркония;

- двуокиси титана, церия и олова;

- нитриды углерода, алюминия, кремния и бора;

- электрокорунд;

- сплавы бор – углерод – кремний и карбид титана – карбид скандия;

- синтетический алмаз.

Алмазная шлифовка является наиболее качественной по своим абразивным свойствам.

Полировка

После шлифования, например, камня, металла (особенно нержавеющей стали) некоторые изделия необходимо привести к товарному виду, то есть довести до зеркального блеска. С помощью УШМ это можно сделать, применяя в качестве насадок круги из войлока, губок, поролона, меха, микрофибры и других подобных материалов (которых существует великое множество). Работают такие полировальные насадки совместно с наносимыми на поверхность обрабатываемой заготовки или непосредственно на круг полировальными пастами.

УШМ (болгарка) BOSCH GWS 13-125 CIE подходит для полировки. Фото 220Вольт

Полировальная паста (жидкая или твердая) – это многокомпонентная смесь, в основе которой находится абразивный материал и связующее вещество. Для такого тонкого процесса как полировка не следует применять (за редким исключением) высокую скорость вращения рабочей насадки, на малых оборотах оператор имеет значительно больше шансов не совершить ошибку. Поэтому для данного вида обработки применение болгарок с регулировкой оборотов имеет приоритетное значение.

УШМ с регулировкой оборотов казалось бы должно решить проблемы полировки лакокрасочного покрытия автомобилей. Однако здесь используются специальные полировальные машинки с оборотами значительно меньшими (около 600 об/мин), чем нижний предел регулирования частоты вращения у УШМ (около 2000 об/мин). Опытными пользователями болгарками на таких оборотах с большей степенью риска допустить прожог лакокрасочного покрытия можно заполировать лишь мелкие царапины. Убрать матовость или голограмму кузовного покрытия автомобиля с помощью УШМ даже не стоит браться, чтобы не нанести еще большего урона автомобилю.

Область применения

Мокрая механическая полировка более эффективна, чем сухая, но требует больших временных и финансовых затрат. Сухие способы используются для обработки элементов интерьера и фасадов, мокрые – в кораблестроении, машиностроении, производстве узлов для химической, фармацевтической и пищевой промышленности.

Машинная механическая обработка используется для крупных деталей, имеющих сложный профиль. Круги применяются для полирования тел вращения. На предприятиях устанавливаются станки с регуляторами, позволяющими менять частоты вращения.

Химическая полировка позволяет получить детали, покрытые блестящей пленкой, которая сохраняется на протяжении всего срока эксплуатации. Электрохимической обработке подвергаются точные инструменты и детали для них, фары, рефлекторы и другие мелкие детали, которые невозможно обработать механически.

Зачем нужна шлифовка древесины

Древесина со временем под воздействием влаги и солнечных лучей начинает темнеть, и внешний вид построенного сруба заметно ухудшается. Чтобы этого не произошло, бревна шлифуют и покрывают специальными составами, повышающими пожаробезопасность, влагоустойчивость и антисептические свойства древесины.

Шлифовка позволяет достичь сразу нескольких целей:

- Убрать с поверхности загрязнения, накопившиеся в процессе транспортировки и установки бревен.

- Снять верхний слой древесины, в котором уже могли появиться грибок и плесень.

- Вернуть поверхности натуральный цвет, а также сделать ее гладкой и ровной.

- Обеспечить равномерное экономичное распределение защитных средств по поверхности дерева без наслоений и пятен.

В результате повышается устойчивость сруба к влаге, ультрафиолетовому излучению и насекомым – внешний вид дома улучшается, срок службы увеличивается.