Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Холодная ковка (ХС) считается самой передовой технологией обработки металлов давлением. Его умелое применение позволяет получать изделия различных форм и размеров. Что немаловажно, изделия, изготовленные по этой технологии, отличаются точностью своих геометрических параметров и высоким качеством формируемой поверхности, поэтому не нуждаются в дополнительной доработке. Процесс холодной штамповки легко поддается автоматизации, что позволяет изготавливать с его помощью изделия с высокой производительностью.

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

Классификация основных операций штамповки

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Горячая штамповка металла

Горячая штамповка металла позволяет обрабатывать более толстые заготовки, так как в раскаленном сплаве гораздо слабее межмолекулярные связи, и он лучше поддается сгибанию. Металлические изделия перед началом процедуры проходят те же самые подготовительные этапы, как и в случае с холодной штамповкой. Но оборудование для штамповки металла уже существенно отличается. Оно состоит из двух основных частей: печи и пресса. Печь используется для предварительного нагрева заготовки до температуры красного каления. В таком виде сплав хорошо поддается физическому воздействию и при этом полностью отсутствует риск его пережога.

Для создания оптимальных условий внутри печи современные станки оборудуются высокоточной автоматизированной системой управления. Она требует лишь выставления начальных параметров, которые зависят от типа обрабатываемой детали. Обо всем остальном позаботится компьютер. Прессы для штамповки металла горячим способом изготавливают из твердых, высоколегированных марок стали, которые проходят дополнительную обработку для повышения стойкости к термическим нагрузкам. Они должны выдержать определенное количество технологических операций без потери своих первоначальных характеристик, поэтому очень важно использовать наиболее качественный материал для их производства.

Горячая штамповка требует непосредственного участия человека в производственном процессе. Заготовка быстро остывает в нормальных условиях, так что ее необходимо оперативно доставлять от печи к станку для штамповки металла. Этим занимается рабочий, который при помощи кузнечных клещей переносит изделие на нужное место. Работа в среде с постоянно высоким температурным режимом негативно отражается на организме, поэтому необходимо правильно рассчитывать продолжительность смен, чтобы минимизировать вредное влияние условий на работников. Автоматизация процесса также сталкивается с большими трудностями и требует высоких затрат, поэтому практически нигде не используется.

Для охлаждения деталей не применяют дополнительного оборудования, они остывают естественным путем. В большинстве случаев после штамповки не требуется дополнительной обработки деталей. Исключение составляют изделия для автомобильной промышленности, которые подвергаются процедуре оцинковке. Иногда при штамповке листового металла возникает необходимость обрезать лишние элементы. Для этого используется специальный станок с высокоточным резаком.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Холодная объемная штамповка.

ВВЕДЕНИЕ

Поковка–

это изделие, полученное в результате ковки, объемной штамповки. В современном машиностроении около 20% всех деталей получают из поковок. Поковки могут иметь разнообразную форму и массу от нескольких граммов до 500 т, размерами от сантиметров до десятков метров. Например, детали швейных машин, оси, шатуны, валы, рычаги, валы мощных гидрогенераторов и турбин, сосуды и котлы высокого давления, барабаны, кольца, крупные пустотелые поковки, сусальное золото и др.

В зависимости от объема производства, массы, конфигурации и материала поковок, технических требований к поковкам, производственных условий и других факторов поковки получают либо методами ковки, либо объемной штамповкой.

Мелкие поковки массой менее 50 кг и средние массой 50…400 кг в единичном и мелкосерийном производстве выполняют ковкой, поскольку их изготовление штамповкой экономически нецелесообразно из-за высокой стоимости и длительности изготовления штампов.

Поковки, полученные штамповкой имеют достаточно высокую точность и качество поверхности. Однако применение объемной штамповки целесообразно лишь при крупносерийном и массовом производстве поковок, так как только тогда оправдаются затраты на дорогостоящие штампы.

Для изготовления поковок используют слитки, блюмы и сортовой прокат.

КОВКА

Ковкой

называют вид обработки давлением, при котором универсальный инструмент (боек) оказывает многократное воздействие на нагретую заготовку, в результате чего она, деформируясь, приобретает заданную форму и размеры. Ковка предназначена для придания заготовке формы, приближенной к форме готовой детали. Одновременно с этим при ковке улучшаются механические свойства металла исходной заготовки.

Преимущества ковки перед литьем, резанием, штамповкой заключается в отсутствии затрат на дорогостоящую технологическую оснастку, возможность получения крупных деталей. К недостаткам свободной ковки относятся сравнительно низкая производительность труда, повышенный расход металла из-за недостаточной точности.

Различают ковку ручную, применяемую иногда при мелких ремонтных работах и выполняемую с помощью наковальни и кузнечного инструмента, и машинную, осуществляемую с помощью молотов и прессов.

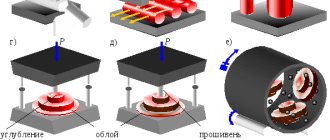

К основным операциям машинной ковки относятся осадка, протяжка, прошивка, гибка, сварка, скручивание, отрубка, раскатка и др. (рис.4.1).

Рис. 4.1. Схема основных операций машинной ковки:

а – осадка; в – протяжка; в – прошивка; г – гибка; д – сварка; в – скручивание; ж – отрубка; з — раскатка

Осадка –

уменьшение высоты заготовки при увеличении площади ее поперечного сечения. Осадку производят бойками или осадочными плитами. Осадкой на плоских плитах получают плоские поковки, на плитах с отверстием

–

поковки деталей типа зубчатых колес, фланцев и дисков с бобышками.

Протяжка –

удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Эта операция применяется при изготовлении поковок с удлиненной осью – шатунов, тяг, гладких и ступенчатых валов и др.

Прошивка –

получение полостей или отверстий в заготовке за счет вытеснения металла.

Гибка –

образование или изменение углов между частями заготовки или придание ей криволинейной формы.

Сварка –

создание неразъемного соединения путем совместного пластического деформирования предварительно нагретых заготовок.

Скручивание –

поворот части заготовки вокруг продольной оси. Осуществляют ее, например, при развороте колен коленчатых валов.

Отрубка –

полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента.

Раскатка –

увеличение диаметра заготовки за счет уменьшения ее толщины с помощью бойка и оправки.

ОБОРУДОВАНИЕ ДЛЯ МАШИННОЙ КОВКИ

Молотами

называются кузнечные машины, предназначенные для обработки металлов ударами падающих частей (штока, бабы, верхнего подвижного бойка).

В зависимости от привода, молоты бывают пневматическими, паровоздушными, механическими, гидравлическим, газовыми и др.

Паровоздушные молоты

для совершения работы деформации заготовок используют энергию пара или сжатого воздуха. Пар поступает к молоту от парового котла, сжатый воздух подается по трубопроводу от компрессора.

На ковочных молотах

изготавливаются ковкой или в подкладных штампах поковки малой и средней массы. Наиболее широко применяются молоты с массой падающих частей 0,5…5 т. Если для изготовления поковки требуется молот с массой падающих частей больше 5 т, целесообразно использовать ковочные прессы. На ковочных молотах можно обрабатывать слитки массой до 2 т (рис. 4.2.).

По способу использования пара или сжатого воздуха паровоздушные молоты делятся на молоты одностороннего и двустороннего действия.

В молотах одностороннего действия пар (сжатый воздух) служит только для подъема падающих частей в верхнее положение. Рабочий ход (ход вниз) совершается в этих молотах только под действием веса падающих частей (рис. 4.3).

В молотах одностороннего действия рабочий цикл начинается с подачи пара или сжатого воздуха из магистрали в нижнюю полость рабочего цилиндра 2

. Действуя на поршень

3

, энергоноситель заставляет его двигаться вверх. С поршнем

3

связан шток

4

, к нижнему концу которого крепится баба

5

. На бабе

5

устанавливается верхний боек 6.

Рис. 4.2. Паровоздушный ковочный молот арочного типа:

1 – нижний боек; 2 – верхний боек; 3 – подвижные части; 5 – цилиндр;

6 – рукоятка управления; 7 — шабот

Рис. 4.3. Схема паровоздушного молота одностороннего действия:

1 – отверстие для прохода воздуха; 2 – рабочий цилиндр; 3 – поршень; 4 – шток; 5 – баба; 6 – верхний боек (штамп); 7 – нижний боек (штамп), 8 – штамповая подушка; 9 – шабот

Таким образом, при впуске пара или сжатого воздуха все падающие части поднимаются вверх. Вблизи верхней крышки по окружности цилиндра расположены отверстия 1

, через которые воздух, находящийся над поршнем, выходит в атмосферу. Когда поршень

3

, поднимаясь вверх, доходит до отверстий

1

и перекрывает их, над поршнем оказывается замкнутое пространство. При дальнейшем ходе поршня вверх воздух, находящийся в этом пространстве, будет сжиматься. Таким образом, создается воздушная подушка, которая обеспечивает плавное торможение поршня в верхнем положении. Когда баба поднимется на достаточную высоту, парораспределительный механизм прекращает подачу энергоносителя в цилиндр и воздух из-под поршня выпускается в атмосферу. Давление в цилиндре резко уменьшается. Под действием собственного веса подвижные части падают вниз и боек

6

ударяет по заготовке, которая укладывается в нижний боек

7

(штамп). Он укрепляется в штамповой подушке

8

, лежащей на шаботе

9

.

Более совершенные – молоты двустороннего действия. В молотах двустороннего действия пар или сжатый воздух не только поднимает части в верхнее положение, но и давит сверху на поршень при рабочем ходе (рис. 4.4).

Рис. 4.4. Схема паровоздушного молота двустороннего действия:

1 – поршень; 2 – шток; 3 – баба; 4 – верхний боек (штамп);

5 – нижний боек (штамп); 6 – шабот

В молотах двустороннего действия энергоноситель подается в нижнюю и верхнюю полости рабочего цилиндра. Поступление его регулируется специальным распределительным элементом –

золотником, который в определенных положениях впускает энергоноситель в цилиндр и прекращает его подачу. На рис. 4.4. паровоздушный молот двустороннего действия схематично показан в состоянии хода бабы

3

вниз для удара. Энергоноситель поступает в верхнюю полость цилиндра, а из нижней полости происходит выхлоп. Ход бабы вверх осуществляется так же, как и у молота одностороннего действия.

Пневматические молоты приводятся в действие сжатым воздухом, поступающим не из цеховой магистрали, а от компрессорного цилиндра, размещенного в самом молоте.

Гидравлические и газогидравлические молоты по принципу действия и назначению аналогичны паровоздушным. В гидравлических молотах для разгона рабочих масс и возвратного хода используется жидкость. В газогидравлических для разгона рабочих масс используется энергия сжатого газа (азота или воздуха), а для возвратного хода –

энергия сжатой жидкости. В качестве жидкостей применяются минеральные масла, невоспламеняющиеся синтетические жидкости и водно-масляные эмульсии (с антикоррозионными присадками).

Действие взрывных молотов основано на разгоне ударных масел за счет энергии, выделяющейся при быстром сгорании (взрыве) твердых, газообразных или жидкостных энергоносителей.

ШТАМПОВКА

Объемная штамповка –

вид обработки металлов давлением, при котором формообразование поковки осуществляется пластическим деформированием заготовки в специальном инструменте – штампе. Полости в верхней и нижней частях штампа называют ручьями штампа.

Течение металла в штампе ограничивается поверхностями полости штампа, и в конечный момент штамповки при смыкании они образуют единую замкнутую полость, соответствующую по конфигурации поковке.

Различают горячую и холодную объемные штамповки.

Исходным материалом для горячей объемной штамповки служат прокатные или прессованные прутки круглого, квадратного или прямоугольного сечения. Штамповке подвергают чаще всего углеродистые или низколегированные стали, реже цветные металлы и сплавы. Большинство сплавов цветных металлов (алюминиевых, магниевых, медных) плохо деформируются при высоких скоростях (на молотах), так как процессы разупрочнения (возврат и рекристаллизация) у них протекают медленно, Поэтому, например, медные и магниевые сплавы обрабатывают только на гидравлических прессах.

Для повышения пластичности и снижения сопротивления деформированию металл необходимо нагреть до температур рекристаллизации (до 1300оС и более). Оборудование, применяемое для нагрева заготовок подразделяется на нагревательные печи (камерные и методические печи) и электронагревательные устройства (установки индукционного и электроконтактного нагрева).

Основными достоинствами горячей объемной штамповки являются:

1. Высокая производительность – до сотен поковок в час.

2. Меньшие припуски и допуски, чем при ковке. Это приводит к упрощению механической обработки и снижению ее трудоемкости. У таких деталей часто обрабатываются только сопрягаемые поверхности.

3. Квалификация штамповщика может быть существенно меньшей, чем кузнеца.

Недостатки:

1. Для горячей объемной штамповки требуются значительно большие усилия, чем при ковке однотипных деталей. Это связано с тем, что при штамповке течение металла затруднено трением о стенки ручья и тем, что деформации одновременно подвергаются большие объемы заготовки.

2. Масса штампованных поковок ограничивается мощностью оборудования, обычно это 100…200 кг.

Процесс штамповки выполняется в зависимости от вида поковки, рода материала и характера производства на различного вида установках: на молотах, прессах, горизонтально-ковочных машинах (ГКМ), горячештамповочных кривошипных прессах (ГШКП), ковочных вальцах, ротационно-обжимных машинах и другом оборудовании.

Основные штамповочные операции –пробивка, обрезка, надрубка, отрубка, разрубка, ломка, калибровка (повышение точности размеров штампованной заготовки и уменьшение шероховатости ее поверхности), выдавливание, редуцирование (уменьшение площади поперечного сечения заготовки при проталкивании ее через калибрующую матрицу усилием, направленным вдоль оси заготовки), прошивка, протяжка, осадка, высадка, раскатка, обкатка, подкатка, разгонка, радиальное обжатие, проглаживание, передача (смещение одной части заготовки относительно другой), накатка и др.

В зависимости от типа штампа горячую объемную штамповку подразделяют на штамповку в открытых штампах, штамповку в закрытых штампах и в штампах для выдавливания.

Штамповка в открытых штампах.Открытым называют штамп, состоящий из двух половин, у которого вдоль внешнего контура штамповочного ручья имеется облойная канака, выполненная в виде углубления небольшой высоты (рис. 4.5). При штамповке в облойную канавку вытекает избыточный металл заготовки, который образует на поковке облой, компенсирующий неточность объема исходной заготовки. Облой после штамповки удаляется на кривошипных, гидравлических прессах и на обрезных штампах.

Штамповка в закрытых штампах

характеризуется тем, что в процессе формообразования поковки весь объем металлазаготовки заполняет полость штампа без образования облоя

.Закрытым называют штамп, состоящий из двух половин, в котором металл деформируется в замкнутом пространстве ручья (рис. 4.6). При безоблойной штамповке поковки получаются с более благоприятной структурой, расход металла меньше, отсутствуют затраты, связанные с обрезкой облоя. Однако для такой штамповки требуются точные по массе заготовки, себестоимость закрытого штампа больше, чем у открытого.

Рис. 4.5. Штамповка в открытом штампе:

а – начальная стадия: б – стадия образования заусенца: в – конечная стадия штамповки; 1, 2 – нижняя и верхняя половины штампа; 3 – исходная заготовка; 4 – заусенец; 5 – заусеничная канавка

Рис. 4.6. Штамповка в закрытом штампе:

1, 2 – верхняя и нижняя части штампа

Поковки простой конфигурации штампуют в одноручьевых штампах. Поковки сложной конфигурации штампуют в многоручьевых штампах, постепенно приближая заготовку к форме поковки в подготовительных ручьях, прежде, чем произвести окончательное формообразование в штамповочном ручье. Пример штамповки в многоручьевом штампе на молоте поковки рычага из прутка круглого сечения показан на рис. 4.7.

Рис. 4.7. Стадии получения сложной поковки в нескольких ручьях:

1 – заготовительный протяжной ручей; 2 – подкатной ручей; 3 – гибочный ручей, 4 – предварительный ручей; 5 — окончательноый ручей;

6 – отрубной ручей

Нагретая заготовка деформируется сначала в заготовительном ручье 1

, служащем для уменьшения площади поперечного сечения на нужном участке заготовки и увеличения ее длины.

Протянутую заготовку перекладывают в подкладной ручей 2

, который служит для увеличения размеров сечения на нужных участках и перераспределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. В этом ручье после каждого удара заготовку кантуют на 900.

Затем заготовку передают в гибочный ручей 3

, где за один удар ей придают форму, соответствующую форме поковки в плоскости разъема. После гибки заготовку деформируют в предварительном ручье

4

для максимального приближения ее формы к форме поковки. В этом ручье отсутствует облойная канавка. Штамповку заканчивают в окончательном (чистовом) ручье

5

, в котором поковке придают окончательную форму и размеры, а излишек металла выдавливается в облойную канавку. Полученную поковку с облоем отделяют от прутка в отрубном ручье 6.

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

При разработке технологического процесса штамповки в первую очередь анализируется чертеж готовой детали

, затем на основании чертежа детали составляют

чертеж поковки.

Основные этапы технологического процесса:

–

выбор плоскости разъема;

–

назначение припусков, допусков и напусков;

–

определение штамповочных уклонов;

–

определение радиусов закруглений;

–

в поковках с отверстиями конструируют наметку под прошивку;

–

конструирование штампа с учетом приемов штамповки, расположения баз последующей механической обработки.

Составление чертежа поковкиначинается:

1. С установления поверхности разъема штампа. Поверхностью разъема

называется поверхность, по которой верхняя и нижняя половины штампа соприкасаются между собой. Поверхность разъема выбирают с учетом возможности свободного извлечения поковки из штампа; расположения более глубоких и труднозаполняемых полостей в верхней части молотового штампа (так как при штамповке под молотом металл лучше течет вверх); требуемой направленности волокон в поковке; возможности обнаружения сдвига верхней части поковки относительно нижней в результате неправильной установки штампов или их смещения в процессе штамповки.

2. Припуски, допуски, напуски

на стальные штампованные поковки назначают по ГОСТ 7505-89. Размеры на чертежах поковки наносят от исходных баз механической обработки (опорных точек и мест крепления поковки при начальной операции ее обработки резанием), согласованные между изготовителем и потребителем. При первом варианте неточности изготовления ручья штампа суммируются и поэтому допускаемое отклонение по всей длине выдержать труднее. При ведении отсчета размеров от одной базы точность изготовления будет выше.

Припуски

на механическую обработку включают дефективный слой металла, вмятины от окалины, искривление поковки, обезуглероженный слой. Этот дефектный слой удаляется при механической обработке.

Допуски

учитывают недоштамповку поковки по высоте, износ ручья штампов и другие факторы.При назначении припуска и допуска учитывают следующие факторы: массу поковки, требуемая точность (Т1…Т5) изготовления, группу стали (М1, М2, М3), степень сложности (С1…С4), ее размеры и качество поверхности.

Ориентировочную величину массы поковки

вычисляют по формуле:

Мп = Мд Кр,

где Кр –

расчетный коэффициент

.

Класс точности

Т1, Т2, Т3, Т4, Т5 устанавливается в зависимости от технологического процесса и оборудования для ее изготовления.

Группы стали

М1, М2, М3, влияющие на величину припуска и допуска, различаются в зависимости от химического состава.

Степень сложности

С1, С2, С3, С4 штампованных поковки определяют отношением объема поковки к объему фигуры, в которую вписывается поковка по ее максимальным размерам:

С = Vпок / Vфиг..

Охватывающей фигурой может быть цилиндр или параллелепипед. Степень сложности поковки определяется по приложению 2 в ГОСТе 7505-89.

Для поковок, изготовляемых на молотах и прессах, дополнительным признаком, определяющим степень сложности, являются размеры выступов: высота h

и основание

b

. Поковки типа тел вращения с тонкими элементами, когда

h < 0,2d

, имеют степень сложности С4.

3. Штамповочные уклоны

необходимы для облегчения заполнения полости штампа металлом и извлечения из нее поковки. Ихназначают на поверхности поковок, расположенных параллельно направлению движения деформирующего инструмента. Величина уклонов характеризуется углами

α

и

β

(внешние и внутренние уклоны, причем

α > β

). С точки зрения экономии металла эти углы должны быть минимальными, так как они дополняют припуски (являются напусками). Наружные уклоны в большинстве случаев составляют 5…70, внутренние 7…100.

Сплошными линиями изображен контур горячей поковки, а штриховыми –

остывшей.

4. Радиусы закруглений

назначают между поверхностями поковок в переходах с одной на другую. Радиусы закруглений подразделяются на наружные и внутренние.

Закругления радиусами r

, центры которых находятся внутри контура поковки относятся к наружным, а закругления радиусами

R

с центрами вне контура поковки

–

к внутренним. Радиусы внутренних закруглений должны быть в 2…3 раза больше наружных (

R > r).

Радиусы закруглений необходимы для лучшего заполнения полости штампа и предотвращения его от преждевременной поломки, уменьшения концентрации напряжения в штампах.

Определив все размеры спроектированной поковки с учетом температурной усадки, получают чертеж готовой поковки, по которому изготавливают полость штампа.

ОБОРУДОВАНИЕ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

Классификацию методов объемной штамповки можно осуществлять в зависимости от типа оборудования, на котором они выполняются: на молотах, на кривошипно-штамповочных прессах, на гидравлических прессах, на винтовых прессах и горизонтально-ковочных машинах.

Штамповочные молоты

являются основным оборудованием для горячей штамповки. Масса падающих частей штамповочных молотов 0,5…30 т. Изготавливают поковки массой от нескольких сотен граммов до 25 т и выше (рис. 4.8).

Паровоздушные штамповочные молоты предназначены для штамповки поковок разнообразной формы, преимущественно в многоручьевых открытых штампах.

Рис. 4.8. Паровоздушный штамповочный молот:

1 – шабот; 2 – пружины; 3, 5 – стойки; 4 – направляющие;

6 – подвижная часть

Горячештамповочные кривошипные прессы

(ГШКП) предназначены для горячей объемной штамповки выдавливанием, для горячей калибровки поковок.

При обработке на кривошипном прессе заготовка в каждом ручье обжимается только один раз (одним ходом ползуна), в то время как на молоте для этого требуется несколько (8-10) ударов. Недостатком такой штамповки является то, что горячий металл соприкасается со штампом значительно дольше, чем на молоте.

На горизонтально-ковочных машинах

(ГКМ) производят штамповку поковок без облоя и штамповочных уклонов в разъемных матрицах. На ГКМ можно штамповать поковки из круглых прутков диаметром 20…270 мм. Примеры поковок, штампуемых на ГКМ, даны на рис. 4.9.

Рис. 4.9. Примеры поковок, штампуемых на ГКМ

На гидравлических прессах

штампуют крупногабаритные поковки, которые невозможно получить на другом кузнечном оборудовании из-за недостаточной мощности, и поковки, для штамповки которых необходим большой рабочий ход (при глубокой прошивке). Гидравлические штамповочные прессы применяют для штамповки из легких сплавов и из стали в условиях массового производства (например, колес подвижного состава железных дорог).

Операции, которые производят с поковкой после ее штамповки, называют отделочными.

К ним относятся обрезка облоя, пробивка отверстий, термическая обработка, очистка от окалины, правка, калибровка и контроль качества.

Обрезку облоя

после штамповки в открытых штампах и

пробивку отверстий

производят с помощью штампов на кривошипных прессах.

Термическую обработку

поковок осуществляют после обрезки облоя и пробивки отверстий. Наиболее часто применяют нормализацию и отжиг поковок.

Очистку

поковок от окалины производят для облегчения условий работы режущего инструмента при последующей обработке резанием в галтовочных барабанах, дробеструйных и дробеметных установках, травлением в растворах кислот и другими способами.

Правку

штамповочных поковок выполняют для устранения искривлений осей и искажения поперечного сечения, которые могут образовываться при извлечении поковок из ручья, обрезке облоя, прошивке или транспортировке.

Калибровку

осуществляют для повышения точности размеров и уменьшения шероховатости поверхности поковок.

ХОЛОДНАЯ ОБЪЕМНАЯ ШТАМПОВКА

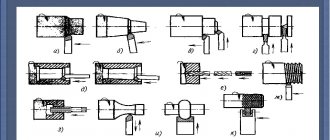

Холодную штамповку проводят без предварительного нагрева заготовки. Разновидностями холодной объемной штамповкиявляются холодная высадка, холодное выдавливание и холодная объемная формовка.

Холодная высадка

применяется для формования местных утолщений на заготовках (например, при производстве заклепок, болтов, винтов, гвоздей, гаек, шариков, роликов, звездочек и т.д.). Ее выполняют на холодновысадочных автоматах (рис.4.10).

Рис. 4.10. Схема штамповки на холодновысадочном автомате

1 – пруток; 2 – ролики; 3 – матрица; 4 – упор; 5 – пуансон; 6 – толкатель

В первом переходе ролики 2

подают пруток

1

до упора

4

, после чего матрица

3

перемещается на позицию высадки, отрезая от прутка мерную заготовку. Во втором переходе ударом высадочного пуансона

5

производится высадка головки. После возвращения пуансона в исходное положение изделие выталкивается толкателем

6

, который также возвращается в исходное положение, а матрица вновь уходит на позицию подачи заготовки. Высадку осуществляют на одно-, двух- и трехударных автоматах, производительность которых достигает 400 деталей в минуту. Высадка позволяет сэкономить до 30…40% металла по сравнению с изготовлением на металлорежущих станках и автоматах.

Штамповка выдавливанием

характеризуется тем, что позволяет изготовлять поковки из малопластичных высокопрочных сталей с наименьшими отходами металла. Различают штамповку прямым и обратным выдавливанием, комбинированную штамповку (рис. 4.11). При прямом выдавливании течение металла происходит в

направлении движения пуансона, при обратном выдавливании металл течет в направлении, обратном движению пуансона.

Рис. 4.11. Схемы способов холодного выдавливания:

а – прямой; б – обратный; в – комбинированный;

1 – пуансон; 2 – матрица; 3 – заготовка; 4 – упор; 5 – съемник

Прямым выдавливанием изготавливают поковки, имеющие на одном конце утолщение (например, клапаны). Обратным выдавливанием изготавливают поковки типа полых стаканов, гильз, втулок и т.п. Выдавливание обеспечивает высокую производительность и точность изготовления деталей. Однако из-за высокой стоимости штампов выдавливание целесообразно применять в крупносерийном и массовом производстве.

Холодной объемной штамповкой получают готовые детали или близкие к ним заготовки, требующие минимальной обработки резанием. При холодной штамповке коэффициент использования металла достигает 95% вместо 30…40% при обработке резанием. Трудоемкость изготовления болтов на холодновысадочных автоматах в 200…400 раз меньше, чем на токарно-револьверных станках.

Контрольные вопросы

1. Что называют ковкой? Преимущества ковки.

2. Назовите основные операции ковки.

3. Какие кузнечные машины называют молотами?

4. Как подразделяются молоты по способу использования пара?

5. Что такое объемная штамповка?

6. Какие исходные материалы применяют для горячей объемной штамповки?

7. Какие виды штампов применяют для горячей объемной штамповки?

8. Назовите оборудование для горячей объемной штамповки.

9. Для каких целей применяется холодная высадка?

10. Преимущества холодной объемной штамповки.

Лекция № 5.

Тема: «ФОРМОООБРАЗОВАНИЕ ЗАГОТОВОК ЛИСТОВОЙ ШТАМПОВКОЙ»

Этапы изготовления штампов

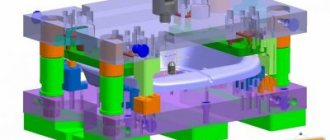

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Типы разделительных операций листовой штамповки

Типы формоизменяющих операций листовой штамповки

Особенности технологии

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ 18970-84 Обработка металлов давлением. Операции ковки и штамповки. Термины и определения Скачать

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении холодной штамповки металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

История возникновения процесса

Известен и используется издревле, так как был изобретен еще до Средневековья и уже тогда позволял нашим предкам изготавливать оружие, украшение и другие нужные в быту вещи. В течение столетий неуклонно совершенствовался, всегда отличаясь сравнительной простотой и высокой производительностью, но выполнялся вручную вплоть до 1850-х годов, после чего уровень развития технологий позволил вплотную заняться его механизацией.

С середины XIX века технические операции стали проводить на станках, с начала XX – приступили к выпуску кузовов авто, с 1930-х – корпусов и механизмов морских и речных судов и летательных аппаратов, с 1950-х – функциональных узлов и элементов в ракетостроении.

Металлическая штамповка столетиями сохраняла популярность из-за следующих своих особенностей и преимуществ:

- Универсальность – с ее помощью выполняют детали каких угодно размеров и форм, причем как нуждающиеся в последующей обработке, так и уже готовые к эксплуатации.

- Точность изготовления, особенно при современном уровне технологий, что позволяет обеспечить взаимозаменяемость выпускаемых элементов даже без доводки.

- Склонность к механизации и автоматизации – высокая производительность всегда была очевидным достоинством, и сегодня она достигается за счет использования роторно-конвейерных линий.

- Прочность конечных изделий, даже тонких, легких, габаритных.

Особенно актуален процесс при массовом выпуске – как мелких элементов, вроде шестеренок для часов, так и крупных предметов, например, кузовов автомобилей.

Сферы использования

Метод востребован в различных отраслях, где необходимо придавать металлам заданную форму. К изготовлению деталей при помощи штамповки прибегают в следующих сферах:

- автомобилестроение;

- производства по выпуску электроники, часов и пр.;

- строительство;

- полиграфия;

- машиностроение;

- самолетостроение и др.

Благодаря высокотехнологичным приспособлениям в процессе обработки удается получать заготовки заданной формы разного размера с минимумом отходов.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Жидкая штамповка металла

Кроме двух перечисленных способов существует еще один, который применяется значительно реже. Он подразумевает жидкую штамповку металла или так называемое литье под давлением, когда сплав заливается в закрытый штамп в жидком состоянии, а окончательное формирование изделия происходит уже в твердом виде. Это позволяет получать детали идеальной формы с улучшенными механическими свойствами. Широкому распространению метода на данном этапе мешает дороговизна и сложность технологического процесса.

Технология штамповки металлов используется для производства большого ассортимента продукции для различных отраслей. Таким способом получают детали автомобильного кузова, разнообразные панели и отделочные материалы, корпуса для бытовой техники. Штамповка является одним из древнейших методов обработки металлов, который дошел до наших дней. Изменилась технология, но принцип остался тот же самый, что и много лет назад.

При помощи объемной штамповки металла получают изделия самой разнообразной формы. Это и специальные уголки, которые используются в анкерных крепях, и разнообразные элементы для оборудования, и детали, используемые в производстве приборов, узлов и агрегатов для всех отраслей промышленности.

Штамповка изделий из металла позволяет получить деталь практически любой формы, чего нельзя добиться при других видах обработки. Это с успехом используется на металлургических заводах, которые могут быстро подстраиваться к новым потребностям рынка. Нужно всего лишь изготовить штамп необходимой формы и можно приступать к выпуску новой продукции.

Виды оборудования для листовой штамповки

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

- Кривошипно-шатунные.

- Гидравлические.

- Радиально-ковочные.

- электромагнитные.

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.

Классификация оборудования для штамповки изделий из металла

В самом общем случае оно представляет собой станки-прессы с определенным типом привода (о котором ниже), а также различными характеристиками прочности, производительности, количества выполняемых операций, максимального размера обрабатываемых предметов и так далее.

Выбор нужно осуществлять в зависимости от особенностей производства и от того, какую конечную продукцию следует получить: учитывая, что для сравнительно мягких материалов не нужна значительная мощность, что для серийного выпуска требуется высокая скорость, и другие нюансы конкретного случая.

Просто необходимо, чтобы модель станка соответствовала рекомендациям актуальных межгосударственных стандартов. Помимо рабочих параметров оборудования для штамповки листового металла, ГОСТы также определяют расход, нормы безопасности труда, правила проектирования и другие сопутствующие моменты.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Наиболее мощное оборудование, способное развивать усилие до 2 тыс. тонн. Принцип действия основан на перемещении двух гидравлических цилиндров разного диаметра. Величина отличия в размерах определяет степень воздействия на поверхность. Жидкость приводится в движение с помощью специальных насосов с электрическим приводом.

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Принцип работы

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением. Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением. Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа. При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

Технология и виды штамповки

Технология штамповки конструкций из металла горячим или холодным способом подразумевает наличие оснастки. Для этих видов используются штампы, которые отличаются между собой определенным образом. Они используются для конструкций из металла различной толщины.

Изделия больших габаритов сначала нагреваются, а потом подвергаются воздействию ковки. В холодном состоянии толщина изделия обычно не превышает 1 мм. С материалом можно проводить различные операции, например, штамповку значков.

Существуют разные методы штамповки. Вот некоторые из них:

1. Холодная штамповка.

Процесс холодной штамповки не подразумевает нагрев листового материала. Усилий пресса вполне достаточно для того, чтобы осуществлять формоизменяющие и разделительные операции. В результате холодной штамповки получается изделие, которое не подвержено процессу усадки. Для более экономичного расхода материала штамповку проводят по правилам раскроя листа, соответствующим государственным стандартам.

К холодной штамповке относятся следующие процессы:

- Вырубка-пробивка. При таком процессе готовая деталь попадает в контейнер, а отходы остаются снаружи. При пробивке все происходит абсолютно наоборот: отходы попадают в контейнер, а деталь – снаружи. Конструкции обоих штампов одинаковые. В ходе работы проводится разделительная операция, в котором участвует матрица штампа и пуансон.

- Гибка – это несложная операции. Изделие укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Процесс происходит в несколько переходов и нуждается в изготовлении отдельных штампов. В ходе работы из заготовки круглой формы получается стакан, полусфера или конус. Это происходит из-за перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон отбортовывает при помощи фиксатора: ловит отверстие в изделии и расширяет его.

Один из важнейших моментов в холодной штамповке – это выбор зазора между пуансоном и матрицей. Размер зависит от толщины и вида материала. Зазор тем больше, чем выше толщина металла. Эта величина уменьшается для мягких материалов вроде алюминия. В противном случае могут появляться заусенцы.

Преимущества холодной штамповки:

- широкие возможности для автоматизации и механизации процесса;

- низкая себестоимость производства;

- высокий коэффициент использование материала;

- при производстве деталей с тонкими стенками не понижается прочность металлической конструкции;

- исключается необходимость финишной обработки готовой продукции.

2. Горячая штамповка.

Метод горячей штамповки металла подразумевает прессование заготовки под воздействием высоких температур и их поступление в камеру нагрева. Штамповка объемного металла начинается после перехода рубежа температуры в 1200 градусов. Горячие заготовки закладываются в штамп, где находятся специальные ручьи для предварительной и заключительной штамповки.

При необходимости осадить нагретую поковку, придется поставить ее в пространство между двумя плоскими бойками. Оборудование начинает свою работу, и изделие принимает нужный размер.

Существует также горячая объемная штамповка металла. Этот вариант подразумевает пластическую деформацию сразу по трем плоскостям. Штамповка позволяет делать более сложные заготовки. В ходе работы деталь подвергается давлению и воздействию высоких температур. Процесс штамповки включает в себя следующие процедуры:

- выбор штампа по металлу;

- создание максимально подробного чертежа;

- расчет количества технологичных переходов;

- подготовка документов для каждого промежуточного этапа;

- выбор подходящих пресс-форм;

- установка характеристик и режимов нагрева заготовки;

- задание необходимых финишных процедур.

3. Разделительная штамповка.

Данная процедура становится необходимой, когда нужно получить лишь часть от обрабатываемой заготовки. Она может включать в себя операции по резке, пробивке, вырубке. Как одну из них, так и несколько сразу. Они выполняются при помощи оборудования, размещенного на прессе. В качестве инструмента можно выбрать ножницы, гильотину, дисковую пилу или вибрационную головку. Траектория движения может быть прямой или ломаной. Основная задача – получить изделие нужной формы и с нужным контуром.

4. Альтернативные методы штамповки.

Штамповка металла может осуществляться не только горячим или холодным методом. Она происходит под действием других сил:

- Взрыв. Данная процедура осуществляется в воде. При этом материалы находятся на матрице, где сделано углубление необходимой формы. Сверху создается взрыв, в результате которого заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая штамповка. В воду подается напряжение, и жидкость нагревается. Из-за высоких температур возникает ударная волна, которая и формирует заготовку.

- Протяжка металла через валки. Данный способ дает возможность придать заготовке оптимальную форму.

Листовая штамповка деталей

Этот процесс делится на две основные составляющие:

- разделение, то есть отделение лишнего материала от детали;

- формирование, то есть создание формы детали.

Штамповка деталей из листового металла очень проста. На заготовку под огромным давлением опускается пресс, имеющий нужную форму, после чего материал деформируется от механических нагрузок и получает нужную форму. Технология распространена в сферах производства тракторов, самолётов, автомобилей, ракет, а также при изготовлении различного оборудования.

- Деталь после штамповки

Объемная

Очень интересный вариант, при котором, за счет пластической деформации сразу по трем плоскостям, из простейших заготовок делают более сложные. Обладает высокой степенью перспективности, классифицируется на две группы – с изменением агрегатного состояния продукции и без него. Рассмотрим обе по порядку.

Технология ГОШ – горячей объемной штамповки изделий из металла

Деталь подвергают давлению и, одновременно, температурному воздействию, нагревая в закрытой без зазоров пресс-форме. Данная полость получила сразу два названия – «ручей» и, по другой версии, «гравюра». Да, на начальном этапе реализации способ требует повышенного внимания к подготовке основного материала, но зато хорош своей точностью соответствия готового элемента заданным размерам и высоким качеством его поверхностей, и это при малом проценте облоя.

Относительный минус в том, что рабочее оборудование в этом случае стоит сравнительно дорого, а оператора требуется дополнительно обучать, но и такие затраты времени и средств многократно окупаются в долгосрочной перспективе производства.

Процесс ГОШ можно условно разбить на 7 этапов:

- выбор типа штампа по металлу;

- создание чертежа, максимально подробного;

- расчет числа выполняемых технологичных переходов;

- подготовка проектной документации для каждого из промежуточных этапов;

- определение подходящих пресс-форм;

- установка основных параметров и режима нагрева заготовки;

- задание нужных финишных процедур (учитывая эксплуатационные требования, предъявляемые к готовому изделию).

Кроме того, экономистам необходимо найти себестоимость единицы продукции, выпущенной по согласованному алгоритму.

Если сравнивать с горячей ковкой, ГОШ гораздо точнее, у него лучшая производительность и он дает больше вариантов для достижения результата, поэтому он объективно перспективнее.

В закрытых штампах

Полость штампа в процессе деформации закрыта, поэтому зазор между подвижной и неподвижной зонами минимален. Особенности устройства штампа закрытого типа определяет вид штамповочного станка.

В большинстве случаев верхняя часть штампа характеризуются выступом, а нижняя – представляет собой полость. Также можно встретить обратную ситуацию.

Применение подобных изделий на практике должно осуществляться с тщательной подготовкой и четким контролем над идентичностью объемов поковки и заготовки.

Также проблемы могут возникнуть с высотой поковки при работе горячим методом: если металла будет чрезмерно много, высота поковки получится больше, чем запланировано. Чтобы штамповка проходила по оптимальной схеме, важно отрезать заготовки с максимальной точностью.

В открытых штампах, имеющих переменный зазор

В него вытекает определенный объем металла, что позволяет заполнить рабочую полость поковки в полной мере. Помимо этого, облой заполнится излишками металла на конечной стадии работы, что снизит запрос к точности заготовок по весу.

Холодная и горячая штамповка с применением таких изделий осуществляется в четыре стадии: осадка заготовки, совмещение стеночек изделия с заготовкой, вытекание лишнего металла в канавку при обжатии, удаление избыточного металла из полости.

Достоинством штампов для горячей штамповки является возможность произвести любой вид поковок.

Закрытые штампы также характеризуются определенными преимуществами:

- Более благоприятная структура поковок. В данном случае не происходит перерезания волокон в облой в точке вытекания металла. Они обтекают поковочный контур, что позволяет достигнуть уникальной точности поверхности деталей без каких-либо видов шлифовки;

- Отсутствие облоя при такой схеме. Это позволяет значительным образом снизить расход металла.

- Наличие возможности работать с малопластичными сплавами, характеризующимися высоким уровнем деформации под высоким напряжением неравномерного всестороннего сжатия.

Дополнительные операции

На заключительном этапе после удаления лишнего материала в чистовом ручье проводится коррекция формы детали. Это требуется для правки ее искривленных осей. Изделия из легированных сталей и больших размеров обрабатываются в горячем состоянии. Продукция мелкого калибра корректируется после термообработки и остывания.

Доведение физических свойств до необходимых значений происходит во время заключительного нагревания. Термообработка снимает остаточное напряжение, уменьшает зернистость и повышает пластичность.

Очистка от окалины проводится механической обработкой. Процедура для крупных изделий проходит в дробеструйных комплексах. Мелкие детали очищаются в галтовочных барабанах.

Для снижения шероховатости и получения точных размеров применяется калибровка продукции. После нее не требуется проводить финишную обработку, достаточно отшлифовать полученные детали. Для работы применяются специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Преимущества и недостатки горячей штамповки

Достоинства:

- Экономия металла за счет снижения потерь.

- Возможность изготовления деталей сложных форм.

- Снижение трудоемкости.

- Получение изделий точной формы и конфигурации.

- Высокий уровень производительности.

К минусам метода относятся:

- Высокая стоимость проектирования и изготовления оснастки.

- Сложность и энергоемкость процесса.

- Максимальный вес не превышает 4 тонны.

Горячий метод используется для выпуска больших серий и в случаях, когда сложность форм и толщина изделий не позволяет провести штампование холодным способом.

Жидкое штампование

Второе название – литье под давлением, применяется не очень часто, так как оно дорогое, а также технологически трудное. Но для получения очень прочных, без заломов и возможных неточностей изделий, применяется именно этот способ. Он представляет собой расплавление металлического сплава и его последующее заливание в специальную штамповочную форму. После остывания может происходить повторная выштамповка, но уже в качестве финальной черты.

Холодная штамповка металла

Является эффективным, а потому одним из самых распространенных методов изготовления изделий. Этот способ обработки дает возможность производить штампованные детали высокой точности и качества при минимальных затратах электрической энергии. Метод помогает изготавливать прочные и легкие конструкции из металла, используя при этом небольшое количество сырья. Разновидностью холодной штамповки листового металла является отбортовка — создание борта загибкой кромки.

Листовое штампование

Детали данным методом изготовляют прессованием металлических листов, полос или рулонов. Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Для проведения работ используется два вида прессов:

- Универсальные. Они предназначены для вырубки, сгибания и вытяжки.

- Специальные. С их помощью осуществляется глубокая вытяжка и специфическое выгибание деталей.

Листовая штамповка металла может проводиться на механизированном оборудовании или на пресс-автоматах.

Заготовки для работ при необходимости нарезаются с помощью механических или гидравлических ножниц. Широкие листы режутся на дисковых инструментах с цилиндрическими ножками. Криволинейный контур выполняется дисковыми или коническими ножницами.

Плюсы и минусы метода

К недостаткам холодного листового штампования металла относится высокая стоимость оборудования. Окупаемость процесса происходит быстро только в серийном производстве.

Преимуществами данного метода являются:

- Возможность выполнять параллельно несколько операций.

- Получение взаимозаменяемых деталей.

- Рост производительности и эффективности.

- Экономичность массового и серийного производства.

- Получение прочных деталей с сохранением их минимальной массы.

- Точность размеров и высокое качество поверхности.

Холодное штампование рассчитано на производство изделий массой, не превышающей 1 тонну. Производство изделий большего веса не рекомендуется.

Объемная холодная штамповка

Этот универсальный метод востребован в производстве разнообразных изделий из металла. Существует несколько видов объемного штампования.

Разделительное штампование

Фактически это вырубка, пробивка и разрезка. То есть здесь материал не гнется, а только отсекается от него лишняя часть. Предаваться могут различные узоры и геометрические формы. Это может быть либо первичная обработка заготовки, а затем будет происходить формирование объемов, либо единственно необходимая для готового изделия ступень. Резка выполняется посредством специальных инструментов – ножей из высокопрочной и хорошо заточенной стали. Процедура может быть как по прямой, так и по изогнутой линии. Применяют:

- гильотинные ножницы;

- вибрационные станки;

- диски.

Также эту процедуру можно назвать раскройкой, термин используется у портных, которые аналогичным образам раскраивают подготовленную ткань.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.