Процесс горячей объемной штамповки

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Технологический процесс горячей объемной штамповки

Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях.

Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка.

По своей форме конечные поковки подразделяют на два основных класса:

- Дисковые: фланцы, крышки, ступицы, прочие круглые (прямоугольные) поковки с длиной, малой относительно диаметра. Здесь выбирают базовую технологическую схему осадки в торец исходной болванки.

- Удлиненные: рычаги, валы, шатуны и похожие на них по конфигурации детали. Болванка располагается на штампе плашмя, и в ходе нескольких черновых и штамповочных операций ей придают окончательную форму. До завершающего прохода исполняют формовку в ручьях и на вальцах.

По технологическим схемам активно применяются две наиболее употребительных:

- штамповка в закрытых штампах

- штамповка в открытых штампах

Горячая объемная штамповка в закрытых штампах осуществляется в штампе с небольшим зазором между его половинами. Подразумевается, что объемы заготовки и готового изделия совпадают. Эту оснастку снабжают двумя поверхностями разъединения, находящимися под некоторым углом. Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

При применении схемы горячей объемной штамповки в открытых штампах нет точного соответствия объемов между заготовкой и конечным изделием, происходит активное перераспределение массы металла между частями поковки. Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Технологический процесс

Сущность процесса горячей штамповки металла состоит в следующем: на нагретую до необходимой температуры заготовку воздействуют приложением максимальной силы. Проводится он при помощи специального инструмента – штампа.

Штамп пробивной для горячей штамповки

Штамп представляет собой массивную толстостенную деталь. При каждом переходе формообразование заготовки осуществляется рабочей замкнутой полостью штампа – ручьем (гравюрой). Имеющиеся в определенных зонах штампа выступы и полости могут ограничивать течение нагретого металла.

Изготовление деталей методом горячей штамповки выполняется на металлических заготовках разного профиля:

- круглого;

- квадратного;

- периодического;

- либо могут использоваться металлические прутки.

Сначала части прутка задаются геометрические параметры, формируется поковка с последующим ее отделением.Чаще всего для горячей штамповки используется вариант нарезки заготовок. Выполняется он из металлического прутка.

Сформированная поковка

Преимуществом технологии обработки металла путем горячей штамповки является уменьшение его отходов, повышение производительности труда, изготовление изделий сложной конфигурации. Изделия, которые получили методом ГОШ, легко отличить по высокой точности размеров и качеству поверхности.

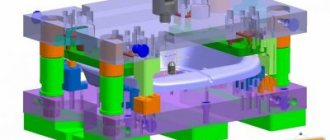

Проектирование технологического процесса горячей штамповки определяется следующей последовательностью:

- выбирается метод изготовления изделия (на штампах с закрытым или открытым ручьем);

- разрабатывается детальный чертеж;

- устанавливается количество переходов от заготовки до готового изделия;

- разрабатывается индивидуальный чертеж каждого перехода;

- формируются штампы для каждого этапа производства в соответствии с требуемой мощностью;

- выбирается способ нагрева и его режим для металлической заготовки;

- определяется перечень конечных манипуляций поковки исходя из требуемого качества готового изделия.

Финишным этапом является расчет технико-экономических показателей технологического процесса.

Преимущества и недостатки процесса

Горячая объемная штамповка обладает такими достоинствами, как:

- Изготовление поковок весьма сложной формы.

- Снижение потерь материалов.

- Снижение удельной трудоемкости.

- Нет необходимости в высокой квалификации штамповщика.

- Точность соблюдения габаритов и конфигурации.

К минусам метода горячей объемной штамповки относят

- Сложность операций

- Значительная энергоемкость

- Существенная стоимость и трудоемкость проектирования и изготовления оснастки. Штамп приходится делать из высококачественных материалов, и применим он только к данному изделию.

- Необходимость использовать большее усилие, чем при ковке

- Лимит веса готового изделия до 3-4 тонн.

Преимущества и недостатки

В целом горячую объемную штамповку имеет смысл применять при выпуске средних и больших серий, а также, если сложность формы и толщина детали не допускают применение обойтись холодной формовкой.

Технологический процесс горячей объемной штамповки охватывает множество подготовительных и рабочих операций, от поступления материала и до получения конечного изделия.

Схема горячей объемной штамповки

Проработка технологии включает такие этапы, как:

- Определяется схема горячей объемной штамповки — в открытых штампах или закрытая, выпускается конструкторская документация.

- Определяют переходы процесса, с учетом допусков выставляют размеры болванки.

- Исходя из потребного усилия горячей объемной штамповки выбирают оборудование (пресс, молот, и т. д.).

- Проектируются штампы.

- Задается метод нагревания и температурно-временной режим для каждой операции.

- Определяются отделочно-завершающие операции.

- Определяются технико-экономические характеристики проектируемого техпроцесса.

Горячая объемная штамповка требует от технологов, конструкторов и цехового персонала глубоких знаний по материаловедению и обширного практического опыта работы с данным процессом.

Сам процесс горячей объемной штамповки разделяется на следующие этапы:

- Нарезка проката на болванки,

- Доведение заготовок до рабочей температуры

- Штамповочные операции

- Удаление облоя

- Коррекция формы (при необходимости)

- Термообработка

- Удаление окалины

- Калибровка,

- Прием службой технического контроля.

Смазка для процесса горячей объемной штамповки

До подачи на штамп болванки требуется полностью и равномерно прогреть. На современных предприятиях этим процессом управляет автоматика, обеспечивая заданных график повышения температуры, равномерное прогревание всех заготовок по всему их объему и исключение образования оксидных пленок и зон пониженного содержания углерода. В качестве нагревателей применяют:

- электроконтактные установки. Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

- индукционные системы. Нагрев производится вихревыми токами, возбуждаемыми в приповерхностном слое заготовки;

- газовые печи. Повышение температуры проходит в изолированной от атмосферы камере, заполненной инертным газом, исключающим образование окалины.

Удаление облоя и пробивка пленок применяется в случае открытой схемы горячей объемной штамповки. При этом используют специальные обрезные и пробивные штампы и кривошипные прессы.

Иногда в ходе выемки изделий из штампа, обрубки облоя или термообработки происходит искривление осей изделия либо нарушение поперечных сечений. Тогда применяют операцию коррекции формы, или правку. Заготовки больших размеров либо изготовленные из высококачественных сталей подвергаются правке, будучи горячими. Операция проводится в чистовом ручье после удаления облоя. Иногда операцию правки совмещают с обрезкой. Изделия небольшого размера корректируют винтовыми прессами по окончании термообработки и остывания.

Термообработка в горячей объемной штамповке

Термообработку проводят с целью доведения физических свойств изделий до заданных параметров и для облегчения финальной обработки. Операция позволяет также снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность.

Объемная штамповка

Чтобы упростить операции контроля, обеспечить прецизионное позиционирование болванки и снизить износ инструмента на стадии механической обработки, проводят очистку изделий от окалины. Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Иногда в последовательность добавляют еще один переход — калибровку. Она проводится с целью избежать финишной обработки, оставляя только шлифовку. Посредством плоскостной калибровки достигают точности габаритов по вертикали. Объемная калибровка служит для доведения габаритов в нескольких направлениях, позволяя также и снизить шероховатость. Для калибровки используют специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Инструменты и оборудование

Штамповочное производство холодным и горячим методами требует наличия ряда инструментов и приспособлений. Применяемое для штамповки оборудование условно делится на основное и вспомогательное.

К первой группе инструментов причисляют штампы, разделяющиеся, в свою очередь, на ковочные для изготовления изделий и обрезные для ликвидации заусенцев после штамповки.

Все они предназначаются для создания исключительно заданной детали, но иногда можно встретить и варианты со съемными частями и блоками, которые позволяют выполнить переналадку.

Штамповочный инвентарь для горячей технологии производится из высококачественной легированной инструментальной стали, потому что на изделия в процессе эксплуатации оказывается высокое механическое давление и термическая нагрузка.

Но это довольно дорогой материал, поэтому для экономии денежных средств штампы производят со вставками из более дешевых металлов.

Холодная штамповка металла предполагает использование оборудования, работающего при высоких удельных нагрузках и обеспечивающего высокую точность форм и размеров изделий. Оно характеризуется высокой производительностью и увеличенным рабочим ходом, так как обладает высокой жесткостью конструкции.

Процесс получения объемных штампов.

Kо второй группе инструментов и приспособлений для осуществления штамповки относят:

- приспособления, позволяющие осуществить доставку и загрузку металла в печь, его подачу от печи к молоту и передачу заготовок от одного молота к последующему;

- инвентарь для подачи заготовок под штамповочный пресс с их последующим перекладыванием из одного ручья штампа в другой;

- инструменты для удаления поковки из штампов после изготовления;

- измерительные приборы и шаблоны для осуществления периодического контроля отштампованных поковок.

На заметку! В конструкции штампа необходимо иметь такие эксплуатационные параметры, чтобы она позволяла менять форму заготовки согласно конкретным требованиям, прочно фиксировалась на оборудовании, предоставляла возможность сохранить точность ее установки и комфортабельную транспортировку.

Для обработки деталей из металла методом горячей объемной штамповки потребуется следующее оборудование:

- молотовые штампы;

- горячештамповочные кривошипные прессы;

- горизонтально-ковочные агрегаты.

Самые распространенные варианты сегодня ‒ это паровоздушные молоты с двойным действием и простые приводные фрикционные молоты. Они работают за счет ударно-деформирующего воздействия на металлозаготовку.

Высококачественное перераспределение металла можно обеспечить при условии одновременного регулирования хода подвижных деталей и силы удара в сочетании с кантованием заготовки. Отметим, что молоты причисляются к категории довольно недорого штамповочного оборудования.

Также при горячем штамповании часто используются кривошипные прессы с жестким приводом, не позволяющим изменять направление ползуна.

Изготовленные с помощью прессов поковки отличаются большей точностью за счет жесткого хода. Это сводит к минимальной вероятности риск появления припусков на механическую обработку.

Недостаток такого оборудования заключается в необходимости проводить предварительную очистку заготовки от окалины, иначе она вжимается в тело поковки.

При соприкосновении разогретого металла со стеночками пресса происходит остывание заготовки из-за большого количества времени, потраченного на процесс деформации.

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Заготовительные ручьи

Виды заготовительных ручьев:

- Протяжной — растягивает определенные части болванки, сужая их сечение. Применяется серия несильных ударов с переворотом болванки

- Податной — утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной — плющит болванку в месте применения, вызывая увеличение местной ширины. Используется 1-3 сильных удара,

- Гибочный – используется для деталей с выгнутой осью

- Осадочный — применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Штамповочные ручьи

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Прогрессивные способы штамповки листового металла

Существует несколько инновационных методов холодной штамповки:

- Обработка жидкостью. С помощью высокого давления и жидкости происходит деформация металла. В итоге он принимает форму матрицы. Этот способ используют для изготовления полых, продолговатых деталей.

- Штамповка взрывом. Чтобы изменить форму металла, используются взрывчатые газы (гексоген, метан, пропан). Благодаря взрыву создаётся высокое давление. Из-за этого изначальная заготовка принимает форму подготовленного заранее штампа. Давление, которое создают взрывчатые газы, позволяет производить детали большого размера и сложных форм. Главное преимущество такой обработки — минимальные затраты на обработку заготовок и исключение необходимости приобретения дорогостоящего оборудования.

- Обработка резиной. Этот способ используется только для обработки тонколистового металла (до 2 мм).

- Электрогидравлическая обработка. Особенность этого метода в том, что электрический заряд большого напряжения является энергоносителем. Разряд проходит по жидкости и вызывает ударную волну. Под воздействием давления изменяется форма заготовки. Ключевые преимущества этого метода — высокая точность и малые затраты энергии на производственный процесс.

Каждый год появляются новые технологии обработки металлов, которые экономичнее и производительнее старых.

Электрогидравлическая обработка

Схемы штамповки

Конкретная конфигурация горячей объемной штамповки выбирается опытным технологом, принимающим во внимание следующие параметры:

- Размеры детали.

- Материал.

- Форма.

- Доступное оборудование.

- Лимиты трудоемкости и материальных затрат.

На текущий момент применяется две основные схемы горячей объемной штамповки:

- с открытым штампом;

- с закрытым штампом.

Штамповка в закрытом штампе проводится с небольшим зазором между его половинами. Подразумевается, что объемы болванки и конечной детали точно совпадают. Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Схема штамповки в закрытых штампах

При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Горячая штамповка, которая предполагает деформирование металлической заготовки в нагретом состоянии, используется для того, чтобы изменить не только конфигурацию этой заготовки, но и ее размеры. Чаще всего такая технологическая операция применяется для того, чтобы изменить геометрические параметры не в одной плоскости, а в нескольких измерениях. В таких случаях эта процедура носит название «горячая объемная штамповка».

Горячая штамповка обычно применяется в массовых производствах, где требуется большой объем работ

Горячая объемная штамповка на молотах

Технология использует явление преобразования кинетической энергии падающего массивного молота в энергию ударной деформации заготовки. Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн.

Горячая объемная штамповка на молотах

Изменяя высоту подъема молота, можно регулировать силу удара. Ход молота также регулируется, это дает возможность для поворота заготовки во время очередного подъема молота и более точной штамповки. Доступны все подготовительные операции, включая протяжку и подкат.

Точность изготовления деталей на молотах оставляет желать лучшего, что объясняется неминуемым сдвигом частей штампа друг относительно друга в момент удара. Допуски при использовании молотов приходится давать большими, а для обеспечения возможности выемки изделий из пресса делаются большие штамповочные уклоны.

Нюансы технологии

Технология обработки металла методом горячей штамповки осуществляется в зависимости от геометрических параметров, используемого оборудования, материала изготавливаемого изделия.

Процесс обработки металла методом горячей штамповки

Методом ГОШ изготавливаются удлиненные и дисковые типы деталей. Удлиненные детали – это рычаги, шатуны. Для изготовления таких деталей применяется штамповочный пресс.

Исходная заготовка подлежит операции протягивания и обрабатывается плашмя. Итогом производства удлиненных деталей является фасонирование при помощи ковки.

Дисковые детали – это детали квадратной или круглой формы, имеющие небольшую длину: ступицы, шестерни, фланцы, крышки.

Дисковые детали изготавливают путем технологии осадки в торец заготовки. Для их использования применяются штамповочные переходы.https://www.youtube.com/embed/PRJenLobNAA?rel=0Горячая ковка

Горячая объемная штамповка на прессах

Горячая штамповка металла проводится и на кривошипных прессах. Главная характеристика оборудования — это развиваемое им усилие, варьирующееся от 6 до 110 МН.

Горячая объемная штамповка на прессах

Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление.

Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Соответственно допустимо задание существенно меньших допусков, штамповочных радиусов и уклонов, что снижает потери материалов и повышает производительность оборудования.

Кроме того, статическая деформация глубже проникает в болванку, чем динамическая, и это делает доступными для обработки материалы с низкой пластичностью.

Отрицательными особенностями кривошипных горячештамповочных прессов являются:

- окалина запрессовывается в поверхность, для борьбы с этим применяют нагрев в инертной атмосфере или глубокую зачистку болванки;

- ввиду продолжительного соприкосновения с пуансоном болванка остывает, снижается ее пластичность и заполняемость.

Штамповка как востребованная промышленная технология

Более 20 % металла, изготавливаемого на предприятиях нашей страны, подвергается штамповке. Достаточно сложно найти какой-либо технический механизм или производственную машину, в которой бы не использовались штампованные изделия. Детали, получаемые по технологии ГШ, в современной летательной, железнодорожной, автомобильной технике составляют от 60 до 80 % от общего веса самолетов, локомотивов, транспортных средств. Кроме того, описываемая методика незаменима для выпуска разнообразных бытовых предметов, метизов, скобяных изделий, всевозможных инструментов.

Азы технологии горячей штамповки металла были открыты Василием Пастуховым – оружейником из Тулы. Он делал многие элементы оружия именно штамповкой, применяя для этих целей несложные штампы и вертикальный винтовой пресс. Разработанная Пастуховым методика была внедрена на Тульском комбинате в 1819 году. В наши дни ГШ является хорошо изученным и «обкатанным» процессом, который практически полностью заменил собой операции свободной ковки.