Листовая штамповка – общие сведения об операции

Штамповка деталей из листового металла — под таким процессом понимают производство готовой продукции, разнообразных деталей и полуфабрикатов из металлов методом деформирования исходного сырья под давлением.

Подобную технологию знали еще наши далекие предки, которые посредством элементарного штампования изготавливали оружие, всевозможные украшения и предметы для домашнего обихода.

С 1850-х годов описываемый вид обработки начали модернизировать и технически совершенствовать, что позволило серийно производить штампованием разнообразные изделия массового спроса. Причем готовая штампованная продукция отличалась довольно-таки высоким качеством и превосходными эксплуатационными характеристиками.

С приходом 20 столетия листовая штамповка изделий из металла вышла на совершенно новый производственный и технический уровень. Благодаря ей начала развиваться сфера производства автомобилей (из штампованного материала делали кузова транспортных средств и многие другие детали). В 1930-х годах штампование взяли на вооружение судо- и авиастроительные предприятия, а через пару десятков лет она стала незаменимой для нужд ракетостроения.

Конструкции из штампованного металла характеризуются рядом особых свойств, что, в принципе, и обусловило популярность рассматриваемой технологии. К ее достоинствам относят следующие возможности:

- механизация и автоматизация производственных процессов, которые достигаются посредством внедрения мощных роторно-конвейерных линий оборудования;

- изготовление любых по геометрическим параметрам и формам готовых к применению изделий и разнообразных полуфабрикатов;

- производство высокоточных по размерам деталей, которые взаимозаменяют друг друга без необходимости их дополнительной обработке при помощи режущего инструмента и оборудования.

Кроме того, горячая и холодная штамповка гарантирует получение сравнительно «скромных» по массе металлических изделий с рациональными формами и высокими прочностными параметрами. Операции листовой штамповки позволяют производить как массивные заготовки для судо-, машино- и автостроительных предприятий, так и тонкостенные, буквально филигранные детали (например, тонкие стрелки для часов).

Нельзя не отметить отдельно также высокую производительность операции листовой штамповки и возможность получения при ее использовании совместно со сварочными мероприятиями любых по размерам узлов неразъемного типа, без коих не могут обойтись такие производственные отрасли, как судо- и вагоностроение.

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Холодная ковка (ХС) считается самой передовой технологией обработки металлов давлением. Его умелое применение позволяет получать изделия различных форм и размеров. Что немаловажно, изделия, изготовленные по этой технологии, отличаются точностью своих геометрических параметров и высоким качеством формируемой поверхности, поэтому не нуждаются в дополнительной доработке. Процесс холодной штамповки легко поддается автоматизации, что позволяет изготавливать с его помощью изделия с высокой производительностью.

Технология и особенности листовой штамповки металла

Исходным сырьем для технологической операции выступают стальные полосы, тонкие ленты или листовой металл. По виду их обработки штамповка бывает двух видов: холодной; горячей. В большинстве случаев используется холодная штамповка. В тех случаях, когда мощность и производительность штамповочного оборудования является низкой, а также при небольшой пластичности заготовки рекомендована горячая штамповка. Обычно в горячем виде обрабатывают материал толщиной не более пяти миллиметров.

Технологический процесс штампования принято делить на такие операции: разделительные; формоизменяющие. Разделительные необходимы для разделения деформируемого участка изделия из металла по определенному контуру в процессе сдвига материала. К данным операциям относят:

- Резку: отделение по прямой либо кривой линии части заготовки (процесс выполняется последовательно). Резка производится гильотинными, дисковыми, вибрационными и другими видами ножниц при необходимости раскроя на полосы требуемых размеров металлических листов, а также при изготовлении готовых к эксплуатации изделий.

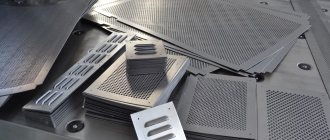

- Пробивку. Она используется тогда, когда в заготовке нужно получить разные по форме отверстия.

- Вырубку. Эта операция позволяет создать деталь, имеющую контур замкнутого вида.

А вот формоизменяющие операции осуществляются для модификации (без явления разрушения) геометрических размеров и конфигурации обрабатываемой детали. К ним причисляют:

- Отбортовку: создание вокруг отверстий и по контуру (наружному) изделия бортиков заданных размеров. Отбортовка, как правило, производится на концах трубных конструкций, к которым впоследствии планируется прикреплять фланцы.

- Вытяжку: получение пространственных полых изделий (полусферических, конических, цилиндрических, коробчатых и так далее) из исходных заготовок плоского вида.

- Обжим: сужение при помощи конической матрицы торцов полых и объемных деталей из металла.

- Гибку: придание изогнутой конфигурации плоским деталям.

- Формовку: наружный контур заготовки остается неизменным, а вот локальная ее форма изменяется по заданным параметрам.

Холодная штамповка подразумевает применение медных и алюминиевых сплавов (а также чисто медных и алюминиевых листов), легированной и углеродистой стали. Нередко используются и материалы из группы неметаллов – пластмасса, кожа, плотный картон и другие.

Важным представляется то, что холодная обработка металла обеспечивает достаточно высокое качество поверхности полученных полуфабрикатов либо готовых деталей. Их чистота может в отдельных случаях достигать 8 класса. Хотя обычно таких требований к штампованному прокату потребители не предъявляют, их вполне устраивает чистота поверхностей на уровне 2–6 классов.

Заметим, что холодная штамповка листовых материалов увеличивает показатель удельной прочности готовых деталей, что отличает ее в лучшую сторону от стандартного металлического проката. Но при штамповании очень важно изучить и учесть все особенности материала, который используется для получения того или иного изделия. Для того чтобы холодная штамповка прошла качественно, необходимо принять во внимание следующие характеристики исходного сырья:

- магнитную и электрическую проводимость;

- твердость, механическую прочность;

- массу;

- ударную вязкость;

- теплостойкость и теплопроводность;

- долговечность, возможность противостоять коррозии и эксплуатационному износу.

Черчение

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения. Изготовляются они из стального листа толщиной 3 … 4 мм. Операции горячей листовой штамповки аналогичны операциям холодной штамповки. Однако при составлении технологического процесса всегда учитывается нагрев. Составляя чертеж заготовки, надо учитывать утяжку металла при вырубке, пробивке и гибке, а также и степень коробления при остывании детали, так как ее размеры при этом несколько сокращаются. Это обстоятельство заставляет увеличивать допуски на размеры в сравнении с холодной штамповкой. Нагревают заготовки в пламенных и электрических печах, а также в электронагревательных устройствах.

Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.).

Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве.

При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос.

Технология листовой штамповки. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы (рис. 77), кривошипные (см. рис. 87 и рис. 88) и гидравлические прессы. Операции листовой штамповки могут быть разделены на два основных вида: разделительные и формоизменяющие. К основным разделительным операциям относятся: резка, вырубка и пробивка.

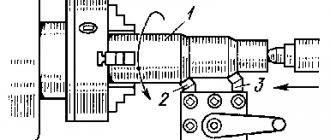

Рис. 77

Рис. 87

Рис. 88

Резкой называют операцию, где происходит последовательное отделение части заготовки по прямой или кривой линии. Применяется резка для получения как готовых деталей, так и раскроя листа на полосы нужной ширины. При раскрое листа необходимо, чтобы выход деталей из листа был максимальным, а отходы были минимальными. Рациональность раскроя определяется на основании подсчета коэффициента использования материала. Под коэффициентом понимается отношение площади вырубленных деталей к площади листа. Операция резки производится с помощью вибрационных, дисковых, гильотинных и других ножниц.

Вибрационные ножницы (рис. 77) представляют собой станок с короткими ножами. Верхний нож 5 получает колебательные движения от электродвигателя 1 через эксцентриковый механизм. Листовой металл устанавливают на столе 7 и подвигают между верхним 5 и нижним 6 ножами до упора 3, который может передвигаться и закрепляться в скобе станины, 2,4 — головку, 8 — стойка станины.

Вырубка — операция по получению заготовки замкнутого контура (рис. 78). На рис. 79 приведены чертеж (I) и схема (II) типовой детали, изготовляемой из полосы вырубкой.

Рис. 78

Рис. 79

Пробивка — получение отверстий в детали нужной формы (рис. 80).

Рис. 80

К основным формоизменяющим операциям* относят гибку, вытяжку, отбортовку, обжим и формовку.

Гибка — операция, при которой плоской заготовке придают изогнутую форму (рис. 81: 1 — пуасон; 2 — нейтральный слой; 3 — матрица): R и г — внешний и внутренние радиусы гибки, S — толщина материала. Она может быть V -образная, U-образная и др. (рис. 82).

Рис. 81

Рис. 82

На рис. 83 представлен чертеж детали, отверстия в которой получены пробивкой. После этого деталь изогнута на штампе.

Рис. 83

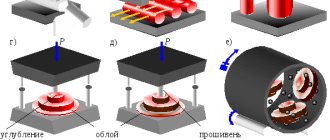

Вытяжка — операция, превращающая плоскую заготовку в полую пространственную деталь или полуфабрикат 2 (рис. 84). Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические. При вытяжке плоская заготовка 5 втягивается пуансоном 1 в отверстие матрицы 3. Для предотвращения в заготовке при сжимающем напряжении образования складок применяют прижимы 4.

Рис. 84

Вытяжка может быть без утонения и с утонением. В первом случае она происходит без заметного изменения, во втором изменяется не только форма заготовки, но и толщина ее стенок. В случае, когда нужно получить глубокую вытяжку, ее ведут в несколько проходов. На рис. 85 показан чертеж типовой детали и из металлического листа 1, изготовленной штамповкой с вытяжкой.

Рис. 85

Отбортовка — операция образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий (рис. 86). Она применяется главным образом для образования горловин у плоских деталей 2, необходимых как для нарезания резьбы, так и сварки или сборки. Обычно она выполняется последовательно (I, II, III) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы будут в дальнейшем соединяться.

Рис. 86

Обжим — операция сужения (уменьшения) концевой части полых или объемных деталей. Осуществляется она путем обжатия материала штампом снаружи в конической матрице. При этом конфигурация обжимаемой части целиком зависит от формы штампа.

Формовка — операция, связанная с местным изменением формы с сохранением конфигурации наружного контура детали. Примером формовки может служить изготовление ребер жесткости на машиностроительных деталях, а также увеличение размеров по диаметру средней части полой детали.

Технологический процесс обработки различных материалов давлением, как упоминалось выше, производят на прессах. Прессы бывают гидравлические и механические (кривошипные, винтовые, реечные и т. д.). По назначению прессы подразделяют на ковочные, штамповочные, листоштамповочные, чеканочные, обрезные, трубопрофильные, гибочные, правильные, брикетировочные (для изготовления брикетов из кусковатых или порошкообразных материалов), кузнечно-штамповочные автоматы, термо- пластавтоматы и др.

Кривошипные горячештамповочные прессы ГОСТ 6809-87Е (рис. 87) изготавливаются в России давлением от 61,78 до 617,8 кН (mc — единица силы и веса). Они состоят из станины 1, ползуна 2, шатуна 3, кривошипного вала 4, стажных колонн 5, зубчатого колеса 6 и фрикционной муфты 7. Применение прессов для горячей объемной штамповки очень эффективно в сравнении с другим технологическим оборудованием. Они обеспечивают более высокую точность поковок при значительной экономии металла. Наличие в них индукционного электрического нагрева способствует улучшению условий труда в цехе: уменьшаются шум и сотрясение здания, устраняется задымленность производственных помещений. Управление прессом осуществляется органами регулирования и с помощью сжатого воздуха из цеховой магистрали.

Рис. 87

На рис. 88 показан пресс для холодной штамповки ГОСТ 9408-89Е, состоящий из стойки 1, электродвигателя 2, цилиндра уравновешивания ползуна 3, зубчатого колеса 4, направляющих 5, ползуна 6 и стола пресса 7. На подобных прессах изготавливают как мелкие, так и крупные листовые детали, например, кузова автомобилей. Возможное давление пресса — 30,89 кН.

Рис. 88

Гидравлические прессы обладают наилучшей характеристикой для глубокой вытяжки и других операций листовой штамповки, так как осуществляют деформирование металла с постоянной скоростью. Подобные прессы широко применяют в авиационной и ракетостроительной промышленности.

На рис. 89 и 90 показаны крупные сборочные единицы самолетов, детали которых изготовлены прессованием. Так, каркас пола пассажирской кабины самолета (рис. 89) включает: обшивку 1, шпангоут 2, стрингеры 3, поперечные балки 4 и продолжные балки 5. А гондола турбо-винтового двигателя самолета (рис. 90) состоит из обтекателя втулки винта — 1, воздухозаборника 2, крышки переднего капота 3, крышки заднего капота 4, люка 5, силовой фермы в, кожуха 7, стекателя 8, хвостовой части гондолы 9, силового шпангоута 10, рамы маслорадиатора 11, силового шпангоута 12 и боковой балки 13.

Рис. 89

Рис. 90

Прогрессивные способы холодной листовой штамповки. Новые, виды штамповки благодаря своей простоте и экономичности находят широкое применение в условиях мелкосерийного и единичного производства. К ним относят штамповку резиной, жидкостью, взрывом, электрогидравлическую и др.

Штамповка резиной. С ее помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной чаще всего применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, малоуглеродистой стали).

Штамповка жидкостью. В этом случае металл деформируется под давлением жидкости, принимая форму матрицы. Данный способ применяют для вытяжки полых деталей разной формы.

Штамповка взрывом. Для пластического формоизменения заготовки применяют и взрывчатые вещества (взрывчатые газовые смеси из метана, пропана, гиксогена и др.), создающие высокое давление, под действием которого заготовка принимает форму штампа.

Штамповку взрывом применяют для изготовления крупных деталей и деталей сложной формы, когда изготовление их другими способами невозможно (например, сплавы труднодеформируемые) или неэкономично. Такая

штамповка не требует сложного и дорогостоящего оборудования.

Электрогидравлическая штамповка. Этот метод характерен тем, что энергоносителем является высоковольтный электрический заряд в жидкости. Разряд вызывает появление ударной волны, которая и деформирует заготовку, придавая ей необходимую форму.

Этот вид штамповки дает возможность выполнять все операции холодной листовой штамповки с большой точностью и с сравнительно малыми затратами.

Магнитно-импульсная формовка. Формирование изделий этим методом происходит при создании импульсного магнитного поля вокруг заготовки и взаимодействия этого поля с импульсными токами, протекающими в заготовке. В результате такого взаимодействия в заготовке возбуждаются вихревые токи, что приводит к образованию вокруг нее также электромагнитного поля. Это создает предпосылки для динамического воздействия на заготовку и ее деформирование.

Этим методом осуществляют обжатие трубных заготовок, рельефную формовку, вырубку и др.

Существуют и другие прогрессивные методы листовой штамповки, но мы их рассматривать не будем.

* Формоизменяющими операциями называют такие, при помощи которых из плоской заготовки получают детали пространственной формы

Оборудование и приспособления для выполнения операций

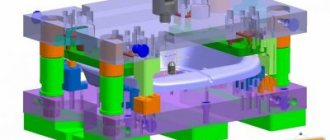

Листовая штамповка производится в специальных штампах, сделанных из инструментальных сталей. Они в большинстве случаев имеют подвижную и неподвижную части, в которых монтируется пуансон и матрица (рабочие компоненты штампа). При сближении указанных частей происходит деформирование листового материала. Используя специальный пресс, выполняют крепление неподвижной и подвижной части. Вторая фиксируется в исполнительном устройстве, а первая – на столе, коим располагает пресс.

Как было сказано, штампы (а точнее их рабочие элементы) делают из дорогостоящих инструментальных сплавов. Но в тех случаях, когда выполняется штамповка мягких металлов (например, меди или алюминия), на материале штампа можно сэкономить, используя древесину, спрессованную в плотные валки, или пластмассу.

Также снизить расходы на штамповку крупных по размерам изделий, которые изготавливаются мелкими партиями, можно путем изготовления матрицы из бетона либо чугуна. При этом в качестве второй части штампа (пуансона) используют контейнер с водой. Его размещают над обрабатываемым изделием на матрице. Затем в воде путем подрыва заряда пороха (или воздействия электрическим разрядом) формируют требуемое давление, которое и деформирует лист металла по заданной матрицей форме.

Главное оборудование для штамповки – это пресс и ножницы. При помощи ножниц выполняют раскрой материала. Сейчас чаще всего используются вибрационные ножницы, характеризуемые легкостью эксплуатации и достаточной функциональностью. А вот пресс для штампования выбирают в зависимости от того, какие операции осуществляются. Как правило, используется кривошипный пресс, который бывает четырех-, двух- и однокривошипным. Работает он по достаточно простому принципу:

- двигатель, используя клиноременную передачу, передает через муфту на кривошипный вал необходимое движение;

- регулируемый по длине шатун передает движение далее (на ползун кривошипного устройства);

- на рабочий ход пресс запускается через муфту педалью.

Для обработки простых деталей применяются несложные по конструкции устройства. А вот для штамповки по-настоящему сложных изделий используют пресс особого типа, который снабжается несколькими ползунами.

Разновидности штампования – каждой детали своя технология

Штамповочные мероприятия делятся на формоизменяющие и разъединительные. Под формоизменяющими процессами понимают такие операции, как холодное выдавливание, вытяжка, формовка. Разъединительное штампование – это процедуры, при которых металл (обычно листовой) делится на заданные геометрические части (рубка, резка, пробивка).

Рассматриваемый нами процесс получения штампованных деталей может быть объемным либо листовым.

Процесс получения штампованных деталей

Если изготовление деталей производится из металлических листов толщиной не более 6 миллиметров, речь идет о листовой штамповке. Во всех остальных случаях говорят об объемной операции. Штампование выполняется при помощи специальных механизмов, которые называют прессами. Они способны посредством механического воздействия деформировать исходную заготовку.

Штамповка листов металла выполняется по разным схемам в зависимости от оснастки, используемой для изменения размеров и формы материала. С этой точки зрения штампование бывает:

- валковым;

- гидро- или магнитно-импульсным;

- эластичными средами;

- взрывом;

- в инструментальных штампах.

Штамповка листов металла

Изготовление штампованных изделий выполняется по двум технологиям – холодной и горячей. Далее мы рассмотрим наиболее часто используемые способы производства разнообразных деталей штампованием.

Горячая объемная штамповка для массового изготовления изделий

Под таким процессом понимают методику обработки металлических заготовок давлением. Сырьем для операции выступает прокат – периодический, прямоугольного, квадратного или круглого профилей. Его перед обработкой режут на заготовки определенных размеров. В некоторых случаях поковка отделяется от проката непосредственно на агрегате для штампования.

Обработка металлических заготовок давлением

Обязательным атрибутом горячей объемной операции является штамп – специальный инструмент с выступами и полостями. При заливке металл заполняет эти «неровности». На финальном этапе штамповки по конфигурации поковки образуется замкнутая единая полость. Штампы могут быть закрытыми и открытыми.

Объемное горячее штампование рекомендуется производить при массовом и крупносерийном производстве деталей. Данная технология позволяет получать сложные изделия (по форме). Также она характеризуется следующими достоинствами:

- отличное качество поверхности получаемых деталей;

- высокая производительность рабочего процесса;

- безупречная точность формы штампованных деталей;

- малый объем отходов металла.

Объемное горячее штампование

Горячая листовая штамповка применяется тогда, когда металлические изделия производятся из листов 3–4 миллиметра по толщине. Начальная заготовка при этом нагревается в специальных электрических либо пламенных устройствах-печах.

Холодная листовая штамповка – гарантия получения высокоточных деталей

Данная операция имеет ряд достоинств:

- экономическая целесообразность использования ХЛШ (холодной листовой штамповки) и при производстве изделий мелкими партиями, и тогда, когда осуществляется массовое изготовление деталей;

- возможность выпуска продукции с высокой жесткостью и показателем прочности при минимальном ее весе;

- простота автоматизации и качественной механизации штамповочных операций – один агрегат за 8–12 часов способен «выдать» до 35–40 тысяч готовых изделий;

- достойное качество получаемых поверхностей и отличная точность параметров деталей – отделочные процедуры за счет этого сокращаются до минимума;

- экономия расхода металла;

- возможность изготовления мелких и крупных по размерам деталей.

Массовое изготовление деталей

При ХЛШ используют заготовки из латуни, легированных пластичных металлических сплавов, титановых, магниевых и алюминиевых композиций, низкоуглеродистых сталей.

Исходный материал подается в штамповочный агрегат в виде лент и полос в рулонах, листов, полученных методом прокатки.

Холодная штамповка востребована при выпуске изделий для приборо- и тракторостроительной промышленности, ракето-, самолето- и автопредприятий.

Объемная штамповка по «холодной» технологии незаменима при производстве:

- элементов вертолетов – втулок винтов и других деталей;

- коленвалов двигателей внутреннего сгорания;

- опор (шаровых) автомобильных подвесок;

- различных метизов – зубчатых шайб, косых шайб и так далее;

- любых высоконагруженных и высокоточных изделий.

Производство различных метизов

Объемная холодная штамповка позволяет получать указанные детали без царапин и рисок, а также иных поверхностных дефектов.

Источник: https://remoskop.ru/izgotovlenie-shtampovannyh-izdelij-metalla.html

Завод Электроизделий. Холодная штамповка металла. Виды штамповки металла

Наш завод занимается производством электроизделий более 50 лет. За нашими плечами – солидный опыт и сотни тысяч изготовленных РОНов и прочих штампованных металлических изделий. Наша продукция проверена временем и практическим опытом применения на множестве объектов разнообразного назначения.

Нужно ли вам изготовление штампованных деталей на заказ или приобретение готовой продукции из нашего каталога, мы предложим вам выгодные условия сотрудничества, которые позволят увеличить рентабельность вашего предприятия, удержать цены на конкурентном уровне и сохранить при этом надлежащее качество товара.

Изготовим штампованные изделия на заказ любого уровня сложности в любых объемах по вашим чертежам либо осуществим конструкторскую разработку требуемой детали. Металлообработка является ведущим направлением нашей деятельности, поэтому наши мощности позволяют воплотить в металле любой ваш эскиз.

Почему мы?

Мы гарантируем безупречно высокое качество каждой изготовленной нами единицы товара. Нашими несомненными преимуществами являются:

- огромный опыт в данной сфере;

- отличная квалификация сотрудников;

- современная материально-техническая база;

- инновационные технологии производства;

- тщательный контроль качества изделий;

- гибкие схемы взаимного сотрудничества с партнерами.

Обратившись к нам, вы получите возможность приобрести металлические изделия заводского качества по низким ценам производителя без торговых накруток посредников. Вся продукция строго соответствует техническим условиям принятых ГОСТов. В работе используется объемное программирование и высокоточные станки с ЧПУ.

Коробка универсальная радиотрансляционной сети РОН 75 ом (РОН 240 ом): продажа оптом на выгодных условиях

Производство коробок универсальных радиотрансляционных сетей – одно из ведущих направлений нашей деятельности. Мы гарантируем точное соответствие низковольтных устройств заявленным эксплуатационным характеристикам и принятым техническим стандартам ГОСТ. В ассортименте приставлены:

Изделия рассчитаны на номинальное напряжение 15/30 В и оснащены четырьмя резисторами типа МЛТ-0,25 или МЛТ-0,5. Цена коробки универсальной РОН 75 ом в нашей компании не содержит торговых наценок и позволяет рационально распорядиться средствами, заложенными в смету устройства сети радиооповещения на предприятиях, жилых и общественных зданиях.

Холодная штамповка металлических деталей

Технология холодной штамповки металла представляет собой процесс обработки металлов с пластической деформацией давлением, в результате которой в холодном состоянии изменяются размеры и формы исходного материала.

Виды холодной штамповки

По типу заготовки различают два вида штамповки.

Объемная

Производится при температурном режиме ниже рекристаллизации и подразумевает процесс обработки объемных заготовок. Под воздействием штампа имеющие простейшие формы болванки приобретают требуемую конфигурацию.

Объемная обработка может осуществляться двумя методами:

- Высадки. Представляет собой деформацию заготовки под многократным ударным воздействием в соответствующих штампах.

- Выдавливания. Напоминает по своей сути прессование. Деталь формируется под действием давления, которое образуется в результате обжимания заготовки до такого состояния, когда металл вытекает сквозь отверстия матрицы определенной формы.