Вал — это деталь машины, передающая вращающие усилия. Вал — это тело вращения цилиндрической, конической и другой формы, опирающееся на две или несколько опор. На валу могут быть закреплены шкивы, зубчатые колеса, фланцы, маховики и т. п.

Типовая технология изготовления валов:

- Очистка;

- Термообработка;

- Правка;

- Заготовительная операция (резка);

- Центрование;

- Токарная операция;

- Фрезерная операция;

- Сверлильная операция;

- Термообработка;

- Правка;

- Шлифовальная операция;

- Слесарная операция;

- Упаковка.

Виды заготовок для валов в единичном производстве:

- круглый прокат;

- поковки;

- штамповки;

- сварная заготовка из трубы и круглого проката;

- квадратный прокат.

Общие сведения

Для изготовления валов применяют стали следующих марок: 25, 30, 35, 40, 45; 45Г2, 40Х, 35ХС, 40ХС, 35СГ, 30ХН3, 35ХН3М, 45ХН2МФ и др. Чаще всего применяются стали 45 и 40Х. Для крупных валов и шпинделей применяют литые валы из высокопрочного чугуна марки ВЧ 45-5 (ГОСТ 7293–79). Главные требования к заготовкам для валов — хорошая прямолинейность и наименьший припуск на обработку. Отклонение от прямолинейности оси заготовки не должно быть более 0,1…0,15 мм на 1000 мм длины. При правке на специальных правильно-калибровочных станках отклонение от прямолинейности может быть достигнуто до 0,05 мм на 1000 мм. Типовая наладка станка:

- Патрон — длина до 5 диаметров вала;

- Патрон с центром — длина от 5 до 12 диаметров вала;

- Патрон с центром и люнетом — длина выше 12 диаметров вала.

- правка;

- бесцентровая обдирка (для калиброванных прутков не производится);

- разрезание на мерные заготовки;

- торцевание и выполнение центровых отверстий (при дальнейшей обработке на револьверном станке или автомате центрование прутка не производят).

Предварительная обработка кованых, штампованных и сварных заготовок предусматривает их очистку (удаление окалины, заусенцев, пригара, зачистка сварных швов (при необходимости)), обдирку или фрезерование, выполнение центровых отверстий (если механическая обработка будет производиться в центрах токарного станка). На этапе предварительной обработки проката проводят правку, обдирку, резку и выполнение центровых отверстий. Заготовительные операции для прутков обычно выполняют в следующем порядке:

Термическая обработка

Для уменьшения внутренних остаточных напряжений в заготовках, измельчения зерна и улучшения обрабатываемости лезвийным инструментом, поковки и штамповки из высокоуглеродистых сталей (С > 0,5 %) подвергают термической обработке (отжигу или нормализации). Отжиг осуществляют путем медленного нагрева заготовки по всему сечению до температур на 30–50 °С выше температуры критической точки Ас3, с выдержкой при этой температуре, и последующего медленного охлаждения заготовки вместе с печью. Нормализацию осуществляют путем медленного нагрева заготовки по всему сечению до температур на 30–50 °С выше критической точки Ас3, с выдержкой при этой температуре и последующим охлаждением на воздухе.

Правка

Большинство заготовок (особенно крупные и нежесткие) имеют погрешности формы (искривление). Для устранения искривления применяют правку (изгибом, растяжением, нагревом и т.д.). Правка – это операция по устранению погрешности формы (искривления) заготовок в горячем или холодном состояниях, осуществляемая вручную или на специальном оборудовании. Ручную правку прутка и заготовки для валов правят в холодном состоянии на ручных прессах (призмах). Точность ручной правки может быть достигнута в пределах 0,05…0,1 мм. Ручная правка является малопроизводительной операцией, и ее применяют для малых партий деталей, то есть в индивидуальном и мелкосерийном производствах. В основном на предприятиях применяется машинная правка, осуществляемая на молотах, правильно-калибровочных станках и правильно-эксцентриковых прессах, а также на гидравлических прессах с использованием специальных приспособлений. В ряде случаев заготовки правят не только перед механической обработкой, но и в процессе обработки, когда при снятии наружных слоев металла возникают внутренние остаточные напряжения, вызывающие искривление оси заготовки или ее коробление. Заготовки в виде поковок и штамповок при значительных диаметре и длине правят в нагретом состоянии под молотами и на эксцентриковых, гидравлических, пневматических, фрикционных прессах. Перед правкой валов определяют места, подлежащие правке, и правят валы, установив их на призмы.

Таблица 1 — Прокат сортовой стальной горячекатанный круглый. ГОСТ 2590-2006. Допуски на криволинейность.

| Номинальный диаметр проката, мм | Кривизна, % от длины, не более, для классов | |||

| I | II | III | IV | |

| До 25 вкл. | 0,2 | 0,5 | Не регламентируется | Не регламентируется |

| Свыше 25 до 80 вкл. | 0,4 | 0,45 | 0,5 | |

| Свыше 80 до 200 вкл. | 0,25 | |||

Калькулятор криволинейности.

Длина прутка, мм

Допуск кривизны, %

Допустимая кривизна, мм

Правка еще необходима и из-за кривизны проката. Кривизну проката измеряют на участке длиной не менее 1 м на расстоянии не менее 100 мм от конца прутка.

Таблица 2 — Сталь калиброванная круглая. ГОСТ 7417-75. Допуски на криволинейность.

| Номинальный диаметр проката, мм | Предельная кривизна взависимости от поля допуска | |||||

| на 1 метр длины, мм | на полную длину, % | |||||

| h9 | h10 и h11 | h12 | h9 | h10 и h11 | h12 | |

| До 25 вкл. | 1 | 2 | 3 | 0,1 | 0,2 | 0,3 |

| Свыше 25 до 50 вкл. | 0,75 | 1 | 2 | 0,075 | 0,1 | 0,2 |

| Свыше 50 | 0,5 | 1 | 0,05 | 0,1 | ||

Как видно из таблицы 2 даже калиброванная сталь не лишена кривизны.

Токарная обработка валов

В соответствии с типовой структурой управления станком с ЧПУ с помощью CAM-системы в ней решаются следующие задачи:

- геометрические задачи проектирования формообразующих траекторий движений инструмента и заготовки;

- проектирование элементов технологической операции;

- проверка геометрических расчетов и визуализация процесса обработки;

- формирование управляющей программы (УП) соответственно кодам постпроцессора выбранного станка.

Тем не менее, даже у современных CAM-систем отсутствует модуль, позволяющий в автоматическом режиме рассчитывать режим резания если стоит задача — обработка вала на станке с чпу. Назначение подачи (т.е. скорости движения по сформированной траектории) и частоты вращения шпинделя выполняется технологом на основе использования нормативных данных, собственного опыта или рекомендаций изготовителей инструментальных материалов. В то же время теоретически разработаны методы оптимизации процесса резания, которые базируются на решении задач нелинейного программирования. Обработка ступенчатых валов на токарном станке является одной из основных задач работы токарных станков, а в многономенклатурном производстве с применением станков с числовым программным управлением обработка валов на токарных станках с чпу производится из заготовок в виде прутков. Поэтому такие токарные операции априори предполагают многопроходную обработку. Однако для многопроходной обработки остается не решенным вопрос оптимального выбора режима резания, определения оптимальных значений всех его компонентов: глубины, скорости и подачи.

Учитывая реальные возможности по управлению всеми компонентами режима резания современных станков, CAM-система должна быть способной к полному использованию таких возможностей. Это означает, что в нее обязательно должен входить модуль, позволяющий в автоматическом режиме проектировать как траектории движений инструмента на черновых операциях по оптимальной глубине резания если выполняется обработка вала на чпу, так и рассчитывать программу управления такими компонентами режима резания как подача и частота вращения шпинделя. Причем, оптимальная глубина резания в сочетании с частотой вращения и подачей должны определяться из решения задачи оптимизации, которая в случае, если токарная обработка валов выполняется на станке с ЧПУ сводится к однокритериальной: найти такое сочетание компонент режима резания, чтобы критерий оптимальности производительность — был максимальным при условии выполнения всех ограничений. Поскольку оптимальное управление проектируется на этапе технологической подготовки производства, то исходные данные для решения задачи оптимизации должны получаться из априорной информации. Другим важным условием является то, что обработка ступенчатых валов на токарном станке изменчива и в процессе резания изменяются такие параметры как диаметр обработки и фактическая глубина резания, что предопределяет необходимость перманентного расчета оптимального режима обработки.

Поскольку реализация запланированных теоретических решений на станках с ЧПУ невозможна без применения САМ-систем, принята концепция создания управляющей программы, ориентированная на применение компьютера. Обработка вала на станке с чпу должна быть смоделирована, структура САМ-системы должна предусматривать процесс резки который проектируется по имеющимся априорным данным и на базе решения задачи расчета траекторий многопроходной обработки. Далее выполняется моделирование процесса точения, во время которого, на каждом его шаге, рассчитываются фактические величины диаметра и глубины резания, которые являются исходными для решения задачи оптимизации и определения оптимальных значений частоты вращения шпинделя и подачи, чтобы обработка валов на токарных станках с чпу была выполнена оптимальным способом.

Следовательно, для решения общей проблемы оптимального управления вначале необходимо установить оптимальную глубину резания на черновых проходах. Для решения такой задачи был разработан алгоритм, который основан на использовании алгоритма решения задачи оптимизации и соответствующей прикладной программы, представленных в работе Петракова Ю.В., Амин Афшара Камбиз “Оптимизация токарной обработки” (сборник Вестник Национального технического университета Украины «КПИ»).

Поскольку обработка ступенчатых валов на токарном станке выполняется наиболее часто с применением схемы точения с использованием инструментальных пластин с главным углом в плане φ>90 0 (рис.1), часть алгоритма, выполняющая расчет допустимой по шероховатости подачи была изменена. По условиям формообразования:

S об ≤ r(1+Sin φ1 + 1/Sin φ1),

поэтому гребешок Rz микронеровностей может образовываться только пересечением дуги окружности радиусом r и линией вспомогательной режущей кромки. Процедура вычисления рассчитывает высоту y профиля гребешка для каждой координаты x с определенным шагом в диапазоне от 0 до x=S об и выбирает максимальную величину. Процедура повторяется с выбранным шагом увеличения подачи Sоб до тех пор, пока y max = Rz. Величина подачи, соответствующая этому условию и будет допустимой по шероховатости.

Резка

Резка – это операция разделения металла на части. Механическая резка осуществляется посредством:

- механических, электрических и пневматических ножовок;

- ленточных пил;

- дисковых пил;

- гильотинных и дисковых ножниц;

- маятниковых пил;

- абразивных пил.

Ножовочные станки (приводные ножовки) и дисковые пилы, представляющие собой диск с режущими зубьями (очень похожие на тонкие фрезы), используют для разрезания сортового и профильного металла и труб. Резание осуществляется с охлаждением маслом, водой или мыльной эмульсией. Ленточные пилы имеют форму бесконечной ленты толщиной 1,0–1,5 мм. Они бывают вертикальными, горизонтальными и наклонными. Ленточные пилы применяют, как правило, для разрезания чугуна, стали, цветных металлов и сплавов. Потери на прорез ленточной пилой не превышают 1,8 мм. Фрикционная (беззубая) пила представляет собой тонкий стальной диск, вращающийся от электродвигателя со скоростью 100–140 м/с. При подаче и вращении вследствие возникающего трения диск нагревает частицы металла в прорези до температуры плавления. Расплавленный металл заготовки удаляется фрикционной пилой, которую охлаждают воздухом и водой. Фрикционные пилы обеспечивают высокую производительность, но требуют привода большой мощности. Этими пилами можно разрезать закаленные стальные заготовки и заготовки из белого чугуна. Электрическая фрикционная пила – это фрикционная пила с вольтовой дугой, которая предназначена для разрезания металлических заготовок. Вращающийся диск соединен с одним полюсом источника электроэнергии, а разрезаемая заготовка – с другим. Дисковые маятниковые пилы применяют для разрезания профильного материала, а также труб различного диаметра. Отрезные армированные шлифовальные круги, установленные на маятниковых станках, применяют для резки неметаллических и металлических заготовок, в том числе из закаленных сталей. Кроме указанных выше способов, прутки, трубы и заготовки, полученные литьем, ковкой, штамповкой, можно разрезать на станках токарной, фрезерной и строгальной групп.

Технология крепления

задний центр в качестве опоры для длинных деталей

Заготовка фиксируется в центрах с использованием специальных оправок. Для этого конус оправки не должен превышать 1:2000. На подготовительном этапе в торцах детали делают центральные выемки, в которые будут вставлены верхушки обоих центров. Оправку обрабатывают смазкой и плотно натягивают болванку. Для большей плотности по концу оправки аккуратно постукивают деревянным чурбачком. Закрепление детали в оправках такого типа может меняться в зависимости от ее поперечника.

Движение болванке передается посредством поводкового патрона, который надевается на резьбу шпинделя. Палец поводкового патрона принуждает болванку к вращению. Этот метод более опасен для оператора станка, поэтому предпочтительнее использовать планшайбу поводкового типа с защитным кожухом. Болт закрепляют хомутиком, который опирается на лыску оправки.

Установка заготовок с отверстиями (например, зубчатых колес или втулок) происходит с использованием центровых оправок разнообразной формы. Один из типов оправок имеет шейку в форме цилиндра, на нее надевают заготовку и закрепляют шайбой с гайкой. Гайка прижимается к буртику и фиксирует полученную конструкцию. Слева при помощи винта крепится хомутик. Деталь фиксируется в станке для точения выемками на торцевых участках оправки.

Центрование

При обработке наружных поверхностей вращения (валов) центровые отверстия в деталях типа валов являются базой для ряда операций:

- точения;

- нарезания резьбы;

- шлифования;

- правки;

- проверки.

Правильная форма и расположение центровых отверстий влияют на точность обработки. Поэтому от правильной зацентровки торцов, соответствия углов конуса центровых гнезд углам конуса центров станков, на которых будут обрабатываться заготовки, зависит точность изготовления деталей. Форма и размер центровых отверстий регламентированы государственным стандартом. Центровые отверстия по ГОСТ 14034–74 подразделяются по форме и назначению на девять типов.

Таблица 3 — Формы центровых отверстий и области их применения по ГОСТ 14034–74

| Эскиз | Форма(тип) | Область применения | Условное обозначение |

| Тип А Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° без предохранительного конуса. | 1. В деталях, после обработки которых необходимость в центровых отверстиях отпадает. 2. В деталях, которые подвергаются термообработке до твердости, гарантирующей сохранность центровых отверстий в процессе эксплуатации. | Отв. центр. А4 ГОСТ 14034–74 (для ⌀4 мм) | |

| Тип B Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° и предохранительную коническую поверхность (фаску) с углом при вершине 120°. | В деталях, в которых центровые отверстия являются базой для повторного или многократного использования, а также когда центровые отверстия сохраняются в готовых изделиях (предохранительная фаска предназначена для защиты центровых отверстий от повреждений, а также для осуществления возможности подрезки торца). | Отв. центр. B6 ГОСТ 14034–74 (для ⌀6 мм) | |

| Тип I Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60°, но вместо предохранительного конуса имеет цилиндрическую выборку небольшой глубины. | Для оправок и калибров-пробок. | Отв. центр. I8 ГОСТ 14034–74 (для ⌀8 мм) | |

| Тип C Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75°. | Для обработки крупных валов (для особо крупных и тяжелых деталей угол увеличивают до 90°). Назначение аналогично форме А. | Отв. центр. C8 ГОСТ 14034–74 (для ⌀8 мм) | |

| Тип E Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75° (для особо крупных и тяжелых деталей угол увеличивают до 90°) и предохранительную коническую поверхность с углом при вершине 120°. | Назначение аналогично форме В. | Отв. центр. E10 ГОСТ 14034–74 (для ⌀10 мм) | |

| Тип R Отверстие имеет цилиндрическое отверстие диаметром d и дугообразную образующую с радиусом R. | Для обработки деталей повышенной точности и для обработки конических поверхностей. | Отв. центр. R6 ГОСТ 14034–74 (для ⌀6 мм) | |

| Тип F Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° без предохранительного конуса. | В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. | Отв. центр. F M4 ГОСТ 14034–74 (M4 — резьба метрическая) | |

| Тип H Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° и предохранительную коническую поверхность с углом при вершине 120°. | В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. | Отв. центр. H M6 ГОСТ 14034–74 (M6 — резьба метрическая) | |

| Тип P Отверстие специальной формы с метрической резьбой. | Для конусов инстру-мента: Морзе, метри-ческих и др. | Отв. центр. P M8 ГОСТ 14034–74 (M8 — резьба метрическая) |

Выполнение центровых отверстий в заготовках производят:

Типовые технологические процессы обработки валов

Несмотря на большое разнообразие размеров и конструктивных форм, валы подвергаются одинаковым процессам обработки. Типичными установочными базами для них являются центровые отверстия. На некоторых операциях обработки при воздействии изгибающих сил резания, например, при фрезеровании плоскостей, сверлении радиальных отверстий в качестве установочных баз используют обработанные шейки.

В зависимости от конструкций или программы выпуска изделий технологический процесс изготовления валов может отличаться только последовательностью обработки или введением дополнительных операций.

Типовую схему процесса изготовления валов можно представить в такой последовательности:

— подготовка технологических баз – подрезание торцов и центрование. Эту операцию при серийном и массовом производствах выполняют на центровальных и фрезерно-центровальных станках двустороннего или барабанного типа;

— черновая токарная обработка обоих концов вала, подрезание торцов и уступов;

— чистовая токарная обработка в той же последовательности, что и черновая. Наружные поверхности валов обтачивают на токарно-копировальных и на многорезцовых одно- и многошпиндельных автоматах;

— черновое шлифование шеек вала, служащих дополнительными базами при фрезеровании, сверлении, растачивании отверстий на одном из концов вала;

— правка стержня при обработке нежестких валов;

— черновая и чистовая обработка фасонных поверхностей – нарезание шлицев, зубчатых венцов, фрезерование кулачков и др.;

— выполнение второстепенных операций – сверления, развертывания, нарезания резьбы, фрезерования лысок, шпоночных канавок;

— термическая обработка всей детали или отдельных поверхностей;

— правка вала;

— черновое и чистовое шлифование наружных поверхностей, торцов, отверстий;

— доводка особо точных поверхностей.

Оборудование для выполнения типового процесса может быть разным, но порядок и характер операций при обработке валов должны оставаться неизменными.

При разработке технологических процессов изготовления валов необходимо руководствоваться типовыми технологическими процессами обработки различных поверхностей (табл. 1).

Рассмотрим типовой технологический процесс изготовления вала – представителя группы ступенчатых валов, составленный по типовым процессам обработки отдельных поверхностей валов.

Типовой маршрутный технологический процесс изготовления вала. Дано: вал – представитель группы валов (рис. 2); материал – сталь 45; тип производства – среднесерийное; заготовка – штамповка.

005 операция. Фрезерно-центровальная, код 4269. Фрезеровать торцы и сверлить центровые отверстия окончательно. Станок: фрезерно-центровальный, код 381825, мод. МР76М. Приспособление: тиски с самоцентрирующими губками призматической формы, привод пневматический, код 396131. Базирование: по наружным поверхностям и одному торцу заготовки. Режущие инструменты: торцовые фрезы диаметром 100 мм, число зубьев 12, материал режущей части Т14К8, код 381855; центровочные сверла диаметром 5 мм, материал Р6М5, код 391242. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 400 мм, цена деления нониуса 0,1 мм, код 393310 (для наладки), шаблон для контроля длины 286±0,6, код 393610 (для работы).

010 операция. Токарно-копировальная, код 4117. Точить начерно поверхности диаметрами 50k6; 55h6; 52; 62; 65 мм. Станок: токарный гидрокопировальный полуавтомат, код 381115, мод. 1Н713. Приспособление: центры, код 392840; патрон поводковый с пневмоприводом, код 396115. Режущий инструмент: проходной резец, правый, сечением 25х20 мм; материал режущей части Т14К8, j = 45 °, a = 8 °, g = 12 °, код 392101. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 125 мм, цена деления нониуса 0,1 мм для наладки, код 393310; калибры скобы 51,5h14, 53,5h14; 56,5h14; 63,5h14; для работы код 393120.

015 операция. Токарно-копировальная, код 4117. Обточить поверхности диаметрами 40jS6 и 65 мм начерно (остальные данные приведены в операции 010).

Таблица 1

Типовые технологические процессы (операции) обработки различных поверхностей валов в условиях серийного производства

| Поверхности | Точность | Шероховатость | Характер и последовательность выполнения операций (переходов) |

| Незакаливаемые цилиндрические и конические | 11-й квалитет и грубее | 25 и грубее | Черновое точение на станках класса Н |

| 9-й квалитет и грубее | 3,2 и грубее | Черновое и чистовое точение на станках класса Н | |

| 6…8-й квалитеты | 0,4…1,6 | 1. Черновое, чистовое (получистовое) точение и круглое шлифование на станках класса Н 2. Предварительное и чистовое точение на станках класса П | |

| Закаливаемые цилиндрические и конические | 6…8-й квалитеты | 0,4…1,6 | 1. Черновое и (получистовое) точение, закалка, круглое шлифование на станках класса Н 2. Черновое, чистовое (получистовое) точение, закалка, чистовое точение на станках класса П с использованием сверхтвердых режущих материалов на основе нитрида бора (композит 01), карбонада (например, марки АСПК) и др. |

| Незакаливаемые шлицевые поверхности | 6-й квалитет точности наружного диаметра | 0,4…1,6 | 1. Черновое, чистовое точение, круглое шлифование, шлицефрезерование 2. Черновое, чистовое точение, шлицефрезерование, и круглое шлифование |

| Закаливаемые шлицевые поверхности | Квалитет точности внутреннего диаметра 6…7-й | 0,4…1,6 | 1. Черновое, чистовое точение, шлицефрезерование, закалка, шлицешлифование 2. Получистовое точение, шлицефрезерование, закалка, шлицешлифование |

| Цилиндрическая со шпоночной канавкой | Ширины канавки 8…9-й квалитет, точность диаметра 6…8-й квалитет | 1,6 0,4…0,8 | 1. Черновое, чистовое точение, шпоночное фрезерование, круглое шлифование 2. Получистовое точение, фрезерование шпонки, круглое шлифование |

| Резьбовая(крепежная резьба) с нормальным и мелким шагами | 8h…8g | 1,6 | 1. Черновое, чистовое точение, нарезание резьбы плашками или резьбофрезерованием 2. Получистовое точение, нарезание резьбы плашками или резцами 3. Получистовое точение, накатывание резьбы |

| Резьбовая с нормальным и мелким шагами | 4h…6g | 0,8 | 1. Черновое, чистовое точение, нарезание резьбы резцами 2. Черновое, чистовое точение, резьбонакатывание, резьбошлифование |

Рис. 2. Типовой вал

020 операция. Токарная с программным управлением. Обточить поверхности диаметрами 50k6, 55h6, 40jS6 с припуском на шлифование диаметром 65, 60a11, 52, проточки диаметром 38, 48, 53, 58 мм и фаски окончательно. Станок: токарный с программным управлением, код 381021, мод.16К20Т. Приспособление: поводковый плавающий центр, диаметр поводковой части 36 мм, код 392840. Базирование: по центровым отверстиям и левому торцу (диаметром 40 мм). Режущие инструменты: проходные резцы, правый и левый, сечениями 20х25 мм, материал режущей части Т14К8, j = 90 °, код 392101; прорезной резец, ширина режущей части 3 мм, материал режущей части Т14К8, код 392112; фасочные резцы левый и правый, j = 45°код 392114. Измерительный инструмент: штангенциркуль ШЦ1 для наладки; калибры скобы для работы 40, 3h9; 55,4h9; 50,4h9; 60a11; 65-0,3.

025 операция. Шпоночно-фрезерная, код 4272. Фрезеровать шпоночный паз 16S9 окончательно. Станок: шпоночно-фрезерный полуавтомат, код 381610. Мод. 692А. Приспособление: тиски с призматическим основанием, привод пневматический, код 396131. Базирование: по поверхности диаметром 55h6 и торцу диаметром 62. Режущий инструмент: шпоночная фреза диаметром 16 мм, материал режущей части Т14К8 (Р6М5), код 391826 (391856). Измерительный инструмент: штангенциркуль ШЦ1, код 393310: калибр-пробка 16S9, код 393110.

030 операция. Шлицефрезерная, код 4260. Фрезеровать шлицы с припуском на шлифование. Станок: шлицефрезерный, код 381630, мод. 5350Б. Приспособление: поводковое устройство, код 396115: центры, код 392840. Базирование: по центровым отверстиям. Режущий инструмент: червячная шлицевая фреза, материал Р6К5. d – 8х56х7х62а11х10jS7, код 391810. Измерительный инструмент: комплексный калибр-втулка, код 393180.

035 операция. Шлицешлифовальная, код 4142. Шлифовать шлицы окончательно. Станок: шлицешлифовальный, код 381315, мод. 3Б450. Приспособления: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный профильный круг ПП250х16х76 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: комплексный калибр-втулка, код 393180; микрометр гладкий, диапазоны измерения: 50…75 и 0…25 мм, цена деления 0,01 мм, код 393410 для измерения внутреннего диаметра и толщины зубьев (шлицев).

040 операция. Круглошлифовальная, код 4131. Шлифовать поверхности диаметрами 50К6, 55h6, 40jS6 окончательно. Станок: круглошлифовальный, код 381311, мод. 3М150А. Приспособления: центры, код 393840: поводковое устройство, код 396155. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный круг ПП350х50х127 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: рычажные скобы с диапазоном измерения 25…50 и 50…75 мм, ценой деления 0,002 мм для наладки, код 394240; калибры скобы 40jS6, 50К6, 55h6, код 393120.

045 операция. Резьбофрезерная, код 4271. Фрезеровать резьбу М52х1,5 – 8g окончательно. Станок: резьбофрезерный, код 391632, мод. 5Б63Г. Приспособление: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент – резьбовая гребенчатая фреза, материал Р6М5, код 391810. Измерительный инструмент: резьбовые калибры-кольца М52х1,5 – 8g, код 393140.

При составлении рабочих маршрутных технологических процессов на конкретные валы данной группы валов часть операций может быть опущена (например, при отсутствии на вале резьбы, шлицев, шпоночной канавки или др.). Кроме того, следует учесть, что в некоторых операциях приведенного выше технологического процесса перечислены не все режущие и измерительные инструменты, необходимые для обработки и измерения элементов валов, входящих в данную группу.

В табл. 2 приведены схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ. Анализ таблицы показывает, что ступенчатые шлицевые валы и валы с зубчатыми венцами обрабатываются по единой технологической схеме. Основное отличие при изготовлении – у шлицевого вала фрезеруют или накатывают шлицы, у вала шестерни – нарезают зубчатый венец.

Для обеспечения заданных точности и шероховатости отдельных поверхностей детали вводят ряд доводочных операций: микрофиниширование или полирование, например, при обработке первичного вала коробки передач ЗИЛ и вторичного вала автомобиля ВАЗ.

Таблица 2

Схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ

| Операция механической обработки | Первичный вал | Вторичный вал | Промежуточный вал |

| ЗИЛ (20ХГМ) | ВАЗ (20ХГНМ) | КамАЗ (15ХГНТ2А) | |

| Центровальная | + | + | + |

| Черновая токарная | + | + | + |

| Чистовая токарная | + | + | + |

| Правка | — | + | — |

| Черновое шлифование шеек под подшипник | + | + | — |

| Токарная | + | — | — |

| Нарезание шлицев | + | + | — |

| Накатывание рифлений | — | + | — |

| Фрезерование зубьев | + | — | + |

| Долбление зубьев | — | — | + |

| Закругление зубьев | + | — | + |

| Шевингование зубьев | + | — | + |

| Сверление отверстий | + | + | + |

| Фрезерование шпоночных пазов | — | + | + |

| Нарезание резьбы | — | + | + |

| Термообработка | + | + | + |

| Зачистка центров | — | + | + |

| Правка | — | + | + |

| Окончательное шлифование шеек | + | + | + |

| Шлифование отверстия под подшипник | + | — | — |

| Хонингование отверстия под подшипник | + | — | — |

| Микрофиниширование шеек вала | + | П | — |

| Хонингование зубьев венцов | + | _ | + |

| Обкатка с эталонной шестерней | + | — | + |

| Промывка | + | + | + |

| Окончательный контроль | + | + | + |

Примечание. Знаком «+» обозначено выполнение операции, знаком «-» — недопустимость ее применения. Знаком «П» обозначена операция полирования.

Несмотря на большое разнообразие размеров и конструктивных форм, валы подвергаются одинаковым процессам обработки. Типичными установочными базами для них являются центровые отверстия. На некоторых операциях обработки при воздействии изгибающих сил резания, например, при фрезеровании плоскостей, сверлении радиальных отверстий в качестве установочных баз используют обработанные шейки.

В зависимости от конструкций или программы выпуска изделий технологический процесс изготовления валов может отличаться только последовательностью обработки или введением дополнительных операций.

Типовую схему процесса изготовления валов можно представить в такой последовательности:

— подготовка технологических баз – подрезание торцов и центрование. Эту операцию при серийном и массовом производствах выполняют на центровальных и фрезерно-центровальных станках двустороннего или барабанного типа;

— черновая токарная обработка обоих концов вала, подрезание торцов и уступов;

— чистовая токарная обработка в той же последовательности, что и черновая. Наружные поверхности валов обтачивают на токарно-копировальных и на многорезцовых одно- и многошпиндельных автоматах;

— черновое шлифование шеек вала, служащих дополнительными базами при фрезеровании, сверлении, растачивании отверстий на одном из концов вала;

— правка стержня при обработке нежестких валов;

— черновая и чистовая обработка фасонных поверхностей – нарезание шлицев, зубчатых венцов, фрезерование кулачков и др.;

— выполнение второстепенных операций – сверления, развертывания, нарезания резьбы, фрезерования лысок, шпоночных канавок;

— термическая обработка всей детали или отдельных поверхностей;

— правка вала;

— черновое и чистовое шлифование наружных поверхностей, торцов, отверстий;

— доводка особо точных поверхностей.

Оборудование для выполнения типового процесса может быть разным, но порядок и характер операций при обработке валов должны оставаться неизменными.

При разработке технологических процессов изготовления валов необходимо руководствоваться типовыми технологическими процессами обработки различных поверхностей (табл. 1).

Рассмотрим типовой технологический процесс изготовления вала – представителя группы ступенчатых валов, составленный по типовым процессам обработки отдельных поверхностей валов.

Типовой маршрутный технологический процесс изготовления вала. Дано: вал – представитель группы валов (рис. 2); материал – сталь 45; тип производства – среднесерийное; заготовка – штамповка.

005 операция. Фрезерно-центровальная, код 4269. Фрезеровать торцы и сверлить центровые отверстия окончательно. Станок: фрезерно-центровальный, код 381825, мод. МР76М. Приспособление: тиски с самоцентрирующими губками призматической формы, привод пневматический, код 396131. Базирование: по наружным поверхностям и одному торцу заготовки. Режущие инструменты: торцовые фрезы диаметром 100 мм, число зубьев 12, материал режущей части Т14К8, код 381855; центровочные сверла диаметром 5 мм, материал Р6М5, код 391242. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 400 мм, цена деления нониуса 0,1 мм, код 393310 (для наладки), шаблон для контроля длины 286±0,6, код 393610 (для работы).

010 операция. Токарно-копировальная, код 4117. Точить начерно поверхности диаметрами 50k6; 55h6; 52; 62; 65 мм. Станок: токарный гидрокопировальный полуавтомат, код 381115, мод. 1Н713. Приспособление: центры, код 392840; патрон поводковый с пневмоприводом, код 396115. Режущий инструмент: проходной резец, правый, сечением 25х20 мм; материал режущей части Т14К8, j = 45 °, a = 8 °, g = 12 °, код 392101. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 125 мм, цена деления нониуса 0,1 мм для наладки, код 393310; калибры скобы 51,5h14, 53,5h14; 56,5h14; 63,5h14; для работы код 393120.

015 операция. Токарно-копировальная, код 4117. Обточить поверхности диаметрами 40jS6 и 65 мм начерно (остальные данные приведены в операции 010).

Таблица 1

Типовые технологические процессы (операции) обработки различных поверхностей валов в условиях серийного производства

| Поверхности | Точность | Шероховатость | Характер и последовательность выполнения операций (переходов) |

| Незакаливаемые цилиндрические и конические | 11-й квалитет и грубее | 25 и грубее | Черновое точение на станках класса Н |

| 9-й квалитет и грубее | 3,2 и грубее | Черновое и чистовое точение на станках класса Н | |

| 6…8-й квалитеты | 0,4…1,6 | 1. Черновое, чистовое (получистовое) точение и круглое шлифование на станках класса Н 2. Предварительное и чистовое точение на станках класса П | |

| Закаливаемые цилиндрические и конические | 6…8-й квалитеты | 0,4…1,6 | 1. Черновое и (получистовое) точение, закалка, круглое шлифование на станках класса Н 2. Черновое, чистовое (получистовое) точение, закалка, чистовое точение на станках класса П с использованием сверхтвердых режущих материалов на основе нитрида бора (композит 01), карбонада (например, марки АСПК) и др. |

| Незакаливаемые шлицевые поверхности | 6-й квалитет точности наружного диаметра | 0,4…1,6 | 1. Черновое, чистовое точение, круглое шлифование, шлицефрезерование 2. Черновое, чистовое точение, шлицефрезерование, и круглое шлифование |

| Закаливаемые шлицевые поверхности | Квалитет точности внутреннего диаметра 6…7-й | 0,4…1,6 | 1. Черновое, чистовое точение, шлицефрезерование, закалка, шлицешлифование 2. Получистовое точение, шлицефрезерование, закалка, шлицешлифование |

| Цилиндрическая со шпоночной канавкой | Ширины канавки 8…9-й квалитет, точность диаметра 6…8-й квалитет | 1,6 0,4…0,8 | 1. Черновое, чистовое точение, шпоночное фрезерование, круглое шлифование 2. Получистовое точение, фрезерование шпонки, круглое шлифование |

| Резьбовая(крепежная резьба) с нормальным и мелким шагами | 8h…8g | 1,6 | 1. Черновое, чистовое точение, нарезание резьбы плашками или резьбофрезерованием 2. Получистовое точение, нарезание резьбы плашками или резцами 3. Получистовое точение, накатывание резьбы |

| Резьбовая с нормальным и мелким шагами | 4h…6g | 0,8 | 1. Черновое, чистовое точение, нарезание резьбы резцами 2. Черновое, чистовое точение, резьбонакатывание, резьбошлифование |

Рис. 2. Типовой вал

020 операция. Токарная с программным управлением. Обточить поверхности диаметрами 50k6, 55h6, 40jS6 с припуском на шлифование диаметром 65, 60a11, 52, проточки диаметром 38, 48, 53, 58 мм и фаски окончательно. Станок: токарный с программным управлением, код 381021, мод.16К20Т. Приспособление: поводковый плавающий центр, диаметр поводковой части 36 мм, код 392840. Базирование: по центровым отверстиям и левому торцу (диаметром 40 мм). Режущие инструменты: проходные резцы, правый и левый, сечениями 20х25 мм, материал режущей части Т14К8, j = 90 °, код 392101; прорезной резец, ширина режущей части 3 мм, материал режущей части Т14К8, код 392112; фасочные резцы левый и правый, j = 45°код 392114. Измерительный инструмент: штангенциркуль ШЦ1 для наладки; калибры скобы для работы 40, 3h9; 55,4h9; 50,4h9; 60a11; 65-0,3.

025 операция. Шпоночно-фрезерная, код 4272. Фрезеровать шпоночный паз 16S9 окончательно. Станок: шпоночно-фрезерный полуавтомат, код 381610. Мод. 692А. Приспособление: тиски с призматическим основанием, привод пневматический, код 396131. Базирование: по поверхности диаметром 55h6 и торцу диаметром 62. Режущий инструмент: шпоночная фреза диаметром 16 мм, материал режущей части Т14К8 (Р6М5), код 391826 (391856). Измерительный инструмент: штангенциркуль ШЦ1, код 393310: калибр-пробка 16S9, код 393110.

030 операция. Шлицефрезерная, код 4260. Фрезеровать шлицы с припуском на шлифование. Станок: шлицефрезерный, код 381630, мод. 5350Б. Приспособление: поводковое устройство, код 396115: центры, код 392840. Базирование: по центровым отверстиям. Режущий инструмент: червячная шлицевая фреза, материал Р6К5. d – 8х56х7х62а11х10jS7, код 391810. Измерительный инструмент: комплексный калибр-втулка, код 393180.

035 операция. Шлицешлифовальная, код 4142. Шлифовать шлицы окончательно. Станок: шлицешлифовальный, код 381315, мод. 3Б450. Приспособления: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный профильный круг ПП250х16х76 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: комплексный калибр-втулка, код 393180; микрометр гладкий, диапазоны измерения: 50…75 и 0…25 мм, цена деления 0,01 мм, код 393410 для измерения внутреннего диаметра и толщины зубьев (шлицев).

040 операция. Круглошлифовальная, код 4131. Шлифовать поверхности диаметрами 50К6, 55h6, 40jS6 окончательно. Станок: круглошлифовальный, код 381311, мод. 3М150А. Приспособления: центры, код 393840: поводковое устройство, код 396155. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный круг ПП350х50х127 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: рычажные скобы с диапазоном измерения 25…50 и 50…75 мм, ценой деления 0,002 мм для наладки, код 394240; калибры скобы 40jS6, 50К6, 55h6, код 393120.

045 операция. Резьбофрезерная, код 4271. Фрезеровать резьбу М52х1,5 – 8g окончательно. Станок: резьбофрезерный, код 391632, мод. 5Б63Г. Приспособление: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент – резьбовая гребенчатая фреза, материал Р6М5, код 391810. Измерительный инструмент: резьбовые калибры-кольца М52х1,5 – 8g, код 393140.

При составлении рабочих маршрутных технологических процессов на конкретные валы данной группы валов часть операций может быть опущена (например, при отсутствии на вале резьбы, шлицев, шпоночной канавки или др.). Кроме того, следует учесть, что в некоторых операциях приведенного выше технологического процесса перечислены не все режущие и измерительные инструменты, необходимые для обработки и измерения элементов валов, входящих в данную группу.

В табл. 2 приведены схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ. Анализ таблицы показывает, что ступенчатые шлицевые валы и валы с зубчатыми венцами обрабатываются по единой технологической схеме. Основное отличие при изготовлении – у шлицевого вала фрезеруют или накатывают шлицы, у вала шестерни – нарезают зубчатый венец.

Для обеспечения заданных точности и шероховатости отдельных поверхностей детали вводят ряд доводочных операций: микрофиниширование или полирование, например, при обработке первичного вала коробки передач ЗИЛ и вторичного вала автомобиля ВАЗ.

Таблица 2

Схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ

| Операция механической обработки | Первичный вал | Вторичный вал | Промежуточный вал |

| ЗИЛ (20ХГМ) | ВАЗ (20ХГНМ) | КамАЗ (15ХГНТ2А) | |

| Центровальная | + | + | + |

| Черновая токарная | + | + | + |

| Чистовая токарная | + | + | + |

| Правка | — | + | — |

| Черновое шлифование шеек под подшипник | + | + | — |

| Токарная | + | — | — |

| Нарезание шлицев | + | + | — |

| Накатывание рифлений | — | + | — |

| Фрезерование зубьев | + | — | + |

| Долбление зубьев | — | — | + |

| Закругление зубьев | + | — | + |

| Шевингование зубьев | + | — | + |

| Сверление отверстий | + | + | + |

| Фрезерование шпоночных пазов | — | + | + |

| Нарезание резьбы | — | + | + |

| Термообработка | + | + | + |

| Зачистка центров | — | + | + |

| Правка | — | + | + |

| Окончательное шлифование шеек | + | + | + |

| Шлифование отверстия под подшипник | + | — | — |

| Хонингование отверстия под подшипник | + | — | — |

| Микрофиниширование шеек вала | + | П | — |

| Хонингование зубьев венцов | + | _ | + |

| Обкатка с эталонной шестерней | + | — | + |

| Промывка | + | + | + |

| Окончательный контроль | + | + | + |

Примечание. Знаком «+» обозначено выполнение операции, знаком «-» — недопустимость ее применения. Знаком «П» обозначена операция полирования.

Точение

Hаиболее характерным видом деталей тел вращения, состоящих из сочетания наружных поверхностей (цилиндрических, конических, сложной формы), является вал. Валы могут быть изготовлены из проката, поковок, штампованных заготовок и отливок. По форме валы бывают: гладкие, ступенчатые, эксцентриковые, коленчатые. По размерам – мелкие (длиной до 200 мм), средние (длиной от 200 до 1000 мм) и крупные (длиной бо-лее 1000 мм). Заготовки устанавливают в центрах станка или патронах различных типов: 3-кулачковых, самоцентрирующих, цанговых и др. Время обработки должно быть наименьшим. Удаляя припуск, исходят из соображений последовательного уменьшения жесткости вала, т.е. ступени меньшего диаметра обрабатывают в последнюю очередь. При черновом точении точность обработки достигает 14-го квалитета, а шероховатость Rz = 40…80 мкм. Режимы резания чернового точения:

Получистовое точение обеспечивает точность обработки 9–12-го квалитета и шероховатость поверхности Rz = 10…20 мкм. Режимы резания получистового точения:

Чистовое точение обеспечивает точность обработки 7–8-го квалитета и шероховатость поверхности Ra = 1,25…2,5 мкм. Режимы резания чистового точения:

Тонкое (алмазное) точение – это отделочный метод обработки. При наружном точении алмазными (эльборовыми) резцами цветных сплавов достигается точность 5–6-го квалитета и шероховатость поверхности Ra = 0,16…0,32 мкм. Режимы резания тонкого точения:

Для алмазного точения должны применяться станки особо высокой точности и жесткости. В качестве инструмента при тонком точении сталей можно использовать широкие резцы, оснащенные пластинами из твердого сплава Т30К4, а для обработки чугунов – резцы с пластинками из твердого сплава ВК2 или ВК3. Передние и задние поверхности режущих пластин должны быть доведены до шероховатости поверхности Ra = 0,02…0,04 мкм. Тонкое точение резцами с твердосплавными пластинами производят при глубине резания t = 0,05…0,15 мм, продольной подаче S = 0,01…0,05 мм/об и скорости резания V = 200…350 м/мин. При этом достигается точность 6–7-го квалитета и шероховатость поверхности Ra = 0,32…0,63 мкм. В качестве СОЖ обычно применяют эмульсию. При обработке длинных маложестких валов применяют неподвижные и подвижные люнеты. Обрабатывая полые валы с контролируемой разностенностью стенки, используют кольцевые (вертлюжные) люнеты.

Рисунок 1- а) люнет роликовый, б) люнет-виброгаситель

Люнеты служат дополнительной опорой, испытывающей нагрузки. Подвижный люнет, следуя за резцом, воспринимает силу резания. Обрабатываемая поверхность опирается на кулачки люнета. В тех случаях, когда следует обеспечить соосность обтачиваемой поверхности с ранее обработанной, кулачки люнета устанавливают впереди резца, то есть на ранее обработанную поверхность. При скоростном резании кулачки создают значительное трение. Чтобы уменьшить трение, применяют люнеты с роликовыми опорами. При скоростном точении часто возникают вибрации, которые увеличивают шероховатость поверхности и снижают точность обработки. Для устранения вибраций используют люнеты с виброгасителем. Тарельчатые пружины, помещенные в корпусе виброгасителя, поглощают вибрации детали. При высоких скоростях резания стружка имеет сливную форму и сходит из-под резца непрерывной лентой. Такая стружка весьма опасна, так как может явиться причиной травматизма (порезов и (или) ожогов). Для размельчения такой стружки применяют специальные устройства – стружколоматели. В серийном и мелкосерийном производствах валы часто обрабатывают на станках с ЧПУ. В единичном производстве обработку валов обычно осуществляют на универсальном оборудовании с ручным управлением.

Оснастка для токарных станков

На токарных станках обрабатываемые детали типа валов устанавливают в центрах по центровым отверстиям. Один центр расположен в шпинделе передней бабки, а второй — в пиноли задней бабки токарного станка. Патрон устанавливают и закрепляют на конце шпинделя передней бабки станка.

Центры подразделяют на следующие тины:

- 1) неподвижные нормальные и специальные (рис. 4.1);

- 2) вращающиеся нормальные и специальные (рис. 4.2, 4.3);

- 3) рифленые специальные (рис. 4.1, д

); - 4) срезанные (рис.4.1, в).

Конусная поверхность центра предназначена для установки детали и имеет угол при вершине 60, 90, 120°; хвос товик цен тра изготовляют с конусом Морзе определенного номера (№ 0, 1,2, 3, 4, 5, 6).

Невращаюшиеся центры станков от трения сильно нагреваются и изнашиваются; применяются при черновой обработке при малых частотах вращения. Для уменьшения износа и увеличения срока их службы используются вращающиеся задние центры, менее точные, чем невращаюшиеся. Задний центр

(рис. 4.2) применяют для установки заготовок с центровыми отверстиями, а задний центр, показанный на рис. 4.3, — для обработки заготовок полых деталей.

Рис. 4.1.

Токарные центры различных типов:

1,2

и

3

— соответственно рабочая, хвостовая и опорная части

Рис. 4.2.

Конструкция вращающеюся заднего центра

Рис. 4.4.

Плавающий передний центр

При обработке ступенчатых валов на многорезцовых станках для получения заданных линейных размеров заготовку вала устанавливают на плавающий (подпружиненный) передний центр.

На рис. 4.4 показана схема такого подпружиненного центра: центр 2

утапливается в корпус

1

под действием заготовки, поджимаемой задним центром. Торец детали всегда занимает фиксированное положение, определяемое торцом корпуса /.

Рис. 4.5.

Патроны трехкулачковые самоцентрирующие

Рис. 4.3.

Конструкция грибкового заднею центра для установки полых валов

Для зажима деталей по наружной цилиндрической поверхности применяют разнообразные самоцентрирующие и поводковые патроны.

Пагроны трехкулачковые токарные са- моценгрирующие (рис. 4.5) выпускаются по ГОСТ 2675-80 следующих размеров: 80, 100, 150, 200, 250, 315, 400 и 500 мм (по наружному диаметру). Снабженные спирально-реечным механизмом они обеспечивают зажим и центрирование заготовки по оси вращения патрона с погрешностью 0,05. 0,15 мм. Время зажима в таком патроне составляет от 0,3 до 0,9 мин. Зажим осуществляется специальным ключом с квадратом. Кулачки применяют сырые и закаленные, они могут быть также сменными.

Для механизированного зажима применяют самоцентрирующие трехкулачковые клиновые быстропереналаживаемые патроны, конетрукции которых показаны на рис. 4.6. Они предназначены для базирования и закрепления заготовок типа вал и диск при обработке на токарных станках.

Рис. 4.6.

Самоцентрирующие трехкулачковые клиновые патроны для обработки заготовок типа вал

(а)

и диск

(б)

[7]

Патрон (рис. 4.6, а)

состоит из корпуса 7, основных

1

и накладных

3

кулачков, сменной вставки

6

с плавающим центром

5

и эксцентриков

2,

в кольцевые пазы которых входят штифты

13.

Быстрый зажим и разжим накладных кулачков при их переналадке осуществляется тягами

4

через эксцентрики

2.

Для обработки заготовок типа вал в патрон устанавливают сменную вставку 6 с плавающим центром

5

и выточкой по наружному диаметру. Заготовку располагают в центрах (центре

5

и заднем центре станка) и зажимают плавающими кулачками с помощью втулки

8

с клиновыми замками, которая соединена с приводом, закрепленным на заднем конце шпинделя станка. Разжим осуществляется с помощью фланца

11.

Для выполнения работ в патроне с самоцентрирующими кулачками сменную вставку

6

заменяют вставкой

14

(рис. 4.6,

б),

которая не имеет выточки по наружному диаметру, благодаря чему обеспечивается самоцентрирование патрона. Патрон крепят на шпиндель станка с помощью фланца

12.

К приводу патрон присоединяют втулкой

9

и винтом

10.

Сверление

Отверстия бывают цилиндрическими, ступенчатыми, коническими, фасонными. Отверстия могут быть открытыми с двух сторон (сквозные) и с одной стороны (глухие). Сверление – распространенный способ обработки глухих и сквозных отверстий в сплошном материале с точностью 12–13-го квалитета и шероховатостью поверхности Rz = 10…30 мкм. Отверстия диаметром более 30 мм сверлят за два перехода: сначала сверлом меньшего диаметра, затем – требуемого диаметра. Различают два метода сверления: с вращающимся сверлом (сверлильные и расточные станки) и с вращающейся деталью (токарные станки). Для уменьшения увода сверла производят предварительное засверливание (центрование) коротким жестким сверлом. Сверление осуществляют на токарных станках и автоматах, а также на сверлильных и расточных станках с направляющими втулками. Сверлильные станки подразделяются на универсальные, специализированные и специальные. На универсальных сверлильных станках можно выполнять любые операции по обработке отверстий. К универсальным станкам относятся: вертикально-сверлильные, радиально-сверлильные, настольно-сверлильные. К специализированным станкам относятся горизонтальные станки (патронного и вертлюжного типа) для сверления и растачивания глубоких отверстий (вертлюжные станки). Если заданная точность отверстия ниже 9-го квалитета, то в зависимости от диаметра отверстия и вида заготовки последующая обработка осуществляется растачиванием или развертыванием. Точность взаимного расположения отверстий при последовательной обработке разными инструментами достигается с помощью кондуктора со сменными втулками и быстросменными патронами для закрепления инструментов в шпинделе станка. При сверлении под резьбу диаметр D сверла принимают больше внутреннего диаметра резьбы d на величину 2α = 0,3…0,4 высоты резьбы. Сверла подразделяются на нормальные, для глубокого сверления и специальные. К нормальным относятся сверла спиральные, перовые и центровочные. Для глубокого сверления (отношение длины отверстия к диаметру больше пяти) применяют сверла перовые. Сверло состоит из штанги длиной до 1,5–2,0 м, имеющей две канавки для отвода стружки и две канавки для трубок, подводящих СОЖ с большим давлением для удаления стружки. На режущих кромках пластины делают канавки для разламывания и размельчения стружки. Кроме того, это облегчает удаление стружки смазочно-охлаждающей жидкостью. Такие сверла применяют для отверстий диаметром более 30 мм. Для изготовления глубоких отверстий относительно небольших диаметров – до 30 мм – применяют спиральные сверла с внутренним подводом СОЖ. Однако обрабатывать таким сверлом глубокие отверстия трудно, так как приходится часто выводить сверло из отверстия для удаления застрявшей стружки и, кроме того, оно недостаточно прочное и обеспечивает меньшую точность направления отверстия (имеет место повышенный увод сверла). Вместо спиральных сверл целесообразно применять пушечные и ружейные сверла, которые не имеют поперечной режущей кромки, что облегчает резание металла. Вершина сверл смещена на 0,25 диаметра, благодаря чему образуется конус, направляющий сверло. Сверлению таким сверлом предшествует сверление на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено очень тщательно во избежание увода ружейного или пушечного сверла при последующем глубоком сверлении. Получаемая при сверлении ружейными или пушечными сверлами достаточно мелкая стружка легко удаляется СОЖ. Подвод СОЖ при сверлении ружейным сверлом осуществляется под сильным давлением через отверстие в теле сверла, а отвод стружки происходит по наружной канавке сверла между телом (стержнем) сверла и обработанной поверхностью отверстия. Недостатком ружейных и пушечных сверл является относительно низкая производительность. При сверлении глубоких отверстий диаметром от 80 до 200 мм и длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь кольцевую полость, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать для изготовления других деталей. Кольцевые сверла поставляются с несколькими комплектами запасных быстрорежущих ножей. Кольцевые сверла можно применять на токарных, расточных, револьверных и радиально-сверлильных станках, имеющих обычную систему подачи СОЖ. При сверлении такими сверлами производительность повышается до 4 раз по сравнению со сверлением спиральными или ружейными сверлами.

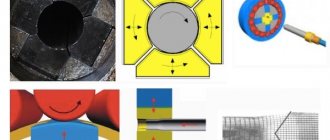

Рисунок 2- Кольцевое сверление

Зенкерование применяют для обработки предварительно полученного отверстия литьем, прошивкой или сверлением. Инструментом служит зенкер. Зенкеры в зависимости от их назначения подразделяются на цилиндрические и конические. Развертывание – это основной способ обработки отверстия 8–9-го квалитета точности (при обработке двумя развертками достигают 5–7-го квалитета точности) с шероховатостью поверхности Ra = 0,15…2,5 мкм в материале твердостью HRC ≤ 40. Развертка – отличается от зенкера большим числом зубьев и меньшими углами в плане. Развертки делятся на ручные и машинные и изготовляются цельными и раздвижными. Ручные развертки имеют длинные зубья и длинную коническую часть, называемую заборной. Машинные цельные развертки применяются для отверстий диаметром до 30 мм. Для отверстий диаметром более 30 мм в целях экономии режущего инструментального материала применяются насадные развертки. Развертки раздвижные применяются для диаметров от 25 до 100 мм. Большое распространение имеют развертки со вставными ножами, применяемые для диаметров от 35 до 150 мм. Необходимым условием достижения высокой точности обработки является равномерность снимаемого припуска и строгое совпадение оси развертки с осью обрабатываемого отверстия. Развертка во время работы должна свободно устанавливаться по отверстию или иметь точное направление. При работе чистовыми развертками на токарных и револьверных станках применяются качающиеся оправки, которые компенсируют несовпадение оси отверстия и направления развертки.

Описание оборудования

Классификация станков с ЧПУ:

- По ориентации оси главного шпинделя: горизонтальное и вертикальное точение.

- По набору инструментов: одно и многоинструментальные.

- По уровню автоматизации: полуавтоматические с ручной установкой заготовок и автоматические с автоматизацией всех рабочих операций.

- Какое у направляющих расположение: в вертикальной или горизонтальной плоскости, под наклоном.

- По виду установленной накопителя инструментов: с револьверной головкой, одним или группой суппортов, комбинированные.

- По номенклатуре операций: станок патронного типа, центрового или патронно-центровой.

Автоматизированные агрегаты оснащаются магазином инструментов или головкой револьверного типа на 4, 6 и 12 гнезд. Каждое гнездо предусматривает размещение двух инструментов для точения наружных и внутренних элементов. На токарных станках с ЧПУ ориентация оси револьверной головки относительно главной шпиндельной оси бывает параллельной, перпендикулярной и наклонной.

В токарных станках ЧПУ монтируют магазины небольшой вместительности, потому что для изготовления одной детали достаточно 10 инструментов.

Вместительный накопитель рабочих элементов необходим на оборудовании, где ведется обработка труднообрабатываемых материалов. В этом случае у инструментов низкий период стойкости и требуется частая замена.

Агрегаты с ЧПУ используют для изготовления деталей из материалов большого спектра:

- чугуны разных видов;

- стали обыкновенного качества, инструментальные и специальные;

- нержавеющие материалы для медицинской и пищевой промышленности;

- цветные металлы и их сплавы (медь, титан, латунь, бронза);

- композиционные материалы;

- пластики;

- дерево.

На центровых станках ЧПУ (например, 1725Ф3,1Б732Ф3) ведется обработка валов различной конфигурации. Ведется точение цилиндрических наружных поверхностей, конических переходов, фасонных шеек и нарезаются разные резьбы.

Патронно-центровые обрабатывающие центры ЧПУ (например, 16Б16Ф3, 1740РФ3,16К50Ф3) имеют возможность установки заготовки в патроне и центрах, выполнения операций точения и растачивания, нарезки резьб, сверления, развертывания и зенкерования.

Шлифование

Шлифование является основным и наиболее распространенным методом обработки наружных цилиндрических поверхностей. Подразделяется на чистовое и тонкое шлифование. Тонкое шлифование осуществляется шлифовальными кругами или шлифовальными лентами на круглошлифовальных станках с продольной подачей и методом врезания, на бесцентрово-шлифовальных станках на проход и методом врезания, а также на ленточно-шлифовальных станках. На круглошлифовальном станке заготовка устанавливается в центрах станка. Линейная скорость вращающейся заготовки составляет 10–15 м/мин, а линейная скорость инструмента (шлифовального круга) – порядка 30 м/с. Процесс шлифования может осуществляться с продольной подачей и методом врезания. В первом случае заготовка совершает возвратно-поступательное продольное перемещение с продольной подачей Sпр = (0,5 – 0,8)Н, где Н – высота круга, за один оборот заготовки, а в конце каждого хода производится поперечная подача (глубиной резания) 0,01–0,03 мм. При выхаживающих проходах продольная подача уменьшается до Sпр = 0,2…0,3Н, глубина резания до 0,005…0,02 мм. Длина продольного хода при шлифовании должна обеспечивать перебег инструмента на сторону, равный 0,2 – 0,4Н, где Н – высота круга или ширина ленты. Второй способ заключается в том, что инструменту (шлифовальному кругу или шлифовальной ленте) сообщается только поперечная подача за один оборот заготовки. Чистовое круглое шлифование в центрах станка обеспечивает точность 6–7-го квалитета и шероховатость поверхности Ra = 0,3…1,25 мкм. Тонкое круглое шлифование в центрах станка обеспечивает точность 5–6-го квалитета и шероховатость поверхности Ra = 0,02…0,08 мкм. При шлифовании на бесцентрово-шлифовальных станках на проход заготовку устанавливают между двумя шлифовальными кругами на специальный поддерживающий нож , изготовленный из износостойкого материала. Благодаря скосу, направленному в сторону ведущего круга, деталь прижимается к ведущему кругу, вследствие чего ведущий круг передает крутящий момент детали. Во избежание огранки детали диаметром более 30 мм смещают вверх на 10–15 мм от линии центров шлифовальных кругов. При шлифовании на проход ведущий круг устанавливают под углом α = 1…5°. Величину продольной подачи S при шлифовании на проход назначают в пределах 400–4000 мм/мин. Линейная скорость ведущего круга Vв.к = 15…30 м/мин при черновом шлифовании. При чистовом шлифовании увеличивают до 100 м/мин и более.

МЕТАЛЛОКОНСТРУКЦИИ

Обработка в центpax должна выполняться при правильной зацентровке заготовки. На зацентрованную заготовку 1 (рис. 268

) надевают хомутик 2 и закрепляют его винтом 4, после чего заготовку устанавливают на центры без люфта.

Рис. 268

Вращение от шпинделя станка хомутику 2 и заготовке 1 передается через навинченный на резьбовую часть шпинделя поводковый патрон 3. Типы центровых отверстий показаны на рис. 269

.

Рис. 269

. Типы центровых углублений: а — с одинарным конусом; б — с двойным конусом; в — с двойным конусом и резьбой

Передний центр, установленный в коническом отверстии шпинделя, вращается вместе с заготовкой. Задний центр (рис. 270, а

) установлен неподвижно в пиноли задней бабки, и заготовка в процессе ее обработки трется центровым углублением по конусу центра, изнашивая его.

Рис. 270

.

Токарные

центры: а — простой; б — срезанный «полуцентр» с шариком; в — с шариковым наконечником; г — обратный центр; д — вращающийся центр

С целью уменьшения износа заднего центра центровое углубление заготовки смазывают тавотом, а на рабочем конце заднего центра наплавляют твердый сплав. При работе с большими числами оборотов пользуются вращающимся задним центром (рис. 270, б

). Кроме простого и вращающегося центров, применяют срезанный (

рис. 270, в

) центр, полуцентр при подрезке торца, центр с шариковым наконечником (

рис. 270, г

) при обтачивании конической поверхности в центрах способом смещения задней бабки и обратный центр (р

ис. 270, д

) при обтачивании заготовок малого диаметра (до 5 мм), у которых концы делают коническими для установки в обратных центрах. При обтачивании в центрах гладких валов вначале подрезают один торец и обтачивают конец вала на достаточную длину для установки хомутика. Затем вал перевертывают, подрезают второй торец и обтачивают цилиндрическую поверхность.

Обтачивание ступенчатых валов можно делать разными способами. На рис. 271

показаны 2 способа обработки ступенчатых валов.

Рис. 271

. Способы вытачивания ступенчатого вала: а — первый способ; б — второй способ

Подрезание торцов в центрах выполняют с поперечной подачей специальными подрезными резцами при установке обрабатываемой заготовки в «срезанном» центре (рис. 272, а

) или же при зацентровке заготовки с двойным конусом и при ее креплении в простом центре (

рис. 269, б

и

272, б

).

Рис. 272

. Подрезка торцов, вытачивание канавок и галтелей

Галтель

(закругление между двумя цилиндрическими поверхностями) можно вытачивать при обточке цилиндрической поверхности прямым проходным резцом, имеющим необходимое закругление режущего лезвия; иногда галтель вытачивают специальным резцом (

рис. 272, в

).

Канавки вытачивают резцом соответствующей формы с поперечной подачей. Широкие канавки вытачивают теми же резцами сначала с поперечной, а затем с продольной подачей.

Обработка

в центрах и

люнете

выполняется с целью избежания ошибок

токарной обработки

. В процессе обработки на центрах заготовка под действием радиальной составляющей силы Ру изгибается. При большой длине заготовки после обтачивания диаметр в середине получается больше, чем по краям. Для устранения (или уменьшения) величины прогиба и применяют установку заготовок в центре и подвижном или неподвижном люнетах.

Неподвижный люнет

(

рис. 273, а

) устанавливается на направляющих 4 станины и крепится к ней при помощи болта 3. Опорой заготовке 2 в люнете служат кулачки 1 или ролики, регулируемые винтами.

Рис. 273

. Люнеты токарного станка: а — неподвижный; б — подвижный

Подвижной люнет (рис. 273, б

) перемещается вместе с суппортом 4 и крепится к нему с обратной стороны обрабатываемой заготовки 3. Два кулачка 2 люнета подводятся вплотную к обрабатываемой заготовке винтами 1 и препятствуют прогибу заготовки.

Обработка в кулачковых патронах применяется для заготовок с отверстиями и большими торцовыми поверхностями (маховики, шкивы, втулки и т. д.).

Простые четырехкулачковые патроны (рис. 274, а

) имеют независимое перемещение каждого кулачка 4 от отдельного винта 5. Такое перемещение кулачков позволяет устанавливать и закреплять как цилиндрические, так и нецилиндрические заготовки с необходимой точностью.

Рис. 274

. Кулачковые патроны к токарным станкам: а — четырехкулачковый; б — трехкулачковый «самоцентрирующий»

Самоцентрирующие трехкулачковые патроны (рис. 274, б

) приводятся в действие от малого конического колеса 2, вращающего большое коническое колесо 3, с обратной стороны которого имеется торцовая резьба (спираль Архимеда) 4. В пазах патрона перемещаются одновременно три кулачка 1. Движение кулачков 1 в радиальном направлении корпуса патрона позволяет установить и закрепить точно по оси шпинделя заготовку с цилиндрической наружной или внутренней поверхностью.

Обработка на оправках применяется в случаях, требующих получения наружной поверхности концентрично относительно отверстия.

Обработку при комбинированном закреплении применяют для сравнительно тяжелых заготовок. Один конец заготовки закрепляют в кулачковом патроне, а в отверстие второго конца вставляют грибок, поддерживаемый центром (рис. 275, а

), и протачивают наружную поверхность почти до кулачков патрона. После этого обрабатываемую заготовку перевертывают, устанавливают ее в кулачки патрона и неподвижный люнет (

рис. 275, б

), затем обтачивают поверху, подрезают торец и растачивают отверстие.

Рис. 275

. Обтачивание при комбинированном способе крепления заготовок: а — в патроне при поддержке «грибком»; б — в патроне и люнете

Сверление

,

зенкерование

и развертывание на

токарном станке

выполняют вручную путем подачи пиноли задней бабки вместе со вставленным в нее инструментом. Иногда осуществляют механическую подачу сверла, зенкера или развертки суппортом.

Особенности обработки деталей тяжелого машиностроения

К тяжелому машиностроению относят производство металлургического оборудования (например, прокатных станов), крупных металлорежущих станков, мощных гидравлических, паровых и газовых турбин, электрогенераторов, крупных экскаваторов и т.п. Приемы обработки, используемые в тяжелом машиностроении, применяют также при обработке крупных деталей на заводах других отраслей машиностроения и частично в цехах по обработке базисных деталей в среднем машиностроении. Так как крупные машины изготовляют в очень небольших количествах, то производство организуют как единичное или мелкосерийное. При изготовлении крупных машин чаще всего применяют универсальное оборудование и более простую технологическую оснастку, чем в серийном производстве. Из-за большого веса крупных заготовок и деталей (до 300 т) большое значение приобретает внутрицеховой транспорт. Главным транспортным средством в цехах тяжелого машиностроения обычно являются мостовые краны, грузоподъемность которых достигает 250 т и выше. В некоторых случаях особо тяжелые детали поднимают и перемещают двумя кранами одновременно. При конструировании станков для тяжелого машиностроения стремятся избежать перемещения тяжелых деталей с операции на операцию и во время обработки. Для этого применяют передвижные портальные станки с фрезерными головками, передвижные расточные колонки, односторонние фрезерные станки, в которых фреза диаметром до 2 м имеет подачу, большие карусельные станки для обтачивания деталей диаметром до 18 м, тяжелые многосуппортные токарные станки для обтачивания деталей длиной до 30 м и диаметром до 2 м. В ходе развития технологии тяжелого машиностроения разработана система так называемой «стендовой обработки», то есть если обрабатывающие станки легче обрабатываемой детали, то проще и дешевле переместить станок к обрабатываемой детали, чем деталь к станку. Стендовая обработка производится с помощью передвигающихся вдоль стенда горизонтальных сверлильно-расточных и переносных станков, подаваемых на стенд подъемным краном. Переносные станки применяют: сверлильные – с диаметром сверления до 60 мм, радиально-сверлильные – с диаметром сверления до 75 мм, поперечно-строгальные – с ходом ползуна до 1500 мм, долбежные – с ходом ползуна до 2000 мм. При изготовлении базисных деталей (станин, остовов, рам и т.п.) комбинированная стендовая обработка составляет до 60 % общей трудоемкости и сокращает цикл обработки в 1,5–2 раза. При стендовой обработке придерживаются следующих правил.

- Время на установку каждого дополнительного передвижного или переносного станка к деталям должно быть меньше, чем на переустановку заготовки на другой станок.

- Передвижные и переносные станки следует расставлять вокруг детали так, чтобы можно было организо-вать параллельную работу станков и снять станок, на котором окончили работу, не мешая другим станкам работать.

- Более мощные передвижные станки должны выполнять больший объем работы, чем легкие переносные станки.

- В картах технологического процесса должны быть все необходимые указания о порядке обработки передвижными, переносными станками и способах их установки на стенде.

- Следует подготовить всю необходимую оснастку для передвижных и переносных станков. Её надо подавать на стенд одновременно со станками.

- Пока обрабатывают деталь на одном месте стенда, на соседнем месте стенда подготавливают к обработке другую заготовку.

Чтобы улучшить условия обработки тяжелых деталей, применяют дополнительное оборудование (усовершенствование) рабочих мест универсальных станков, цель которого – расширить технологические возможности и улучшить использование оборудования. У станков устраивают дополнительные ямы и канавы, в которых можно обрабатывать заготовки, не помещающиеся на плите станка. Делают дополнительные плиты у радиально-сверлильных станков, на которых можно подготавливать обработку одной заготовки во время обработки другой. Радиально-сверлильные станки устанавливают на тележку, перемещающуюся вдоль длинной обрабатываемой заготовки.

Рисунок 3- Устройство ямы у радиально-сверлильного станка