Из чего состоит линия для производства искусственного мрамора?

Первым делом устанавливается вибрационный стол. Его основное назначение – обработка бетонных элементов и ЖБИ, поэтому без него нам не обойтись. Стоит обратить ваше внимание на то, что этот композитный материал состоит из полиэфирной смолы, а также наполнителя на минеральной основе.

В принципе, цементно-песчаные смеси получаются достаточно прочными и имеют много преимуществ перед полимербетоном. Но давайте продолжим рассматривать оборудование. Как было отмечено выше, нужен вибростол, желательно формовочный, он позволит придавать определённую форму нашей заготовке.

Также необходим чашечный распылитель и смеситель для замешивания раствора. Конечно, нам понадобятся формы, об этом нужно подумать заранее. Всё зависит от того, для чего, а точнее, для какой сферы деятельности мы производим мрамор. Ну а сейчас более подробно о том, как проходит сам процесс изготовления.

Расчет прибыли от производства искусственного материала

Ежемесячно можно производить около 1000 м2 искусственного мрамора, который стоит на рынке от 370 руб. за м2 и выше. Цена зависит от толщины изделия, ее внешнего вида и качества исполнения. То есть минимальная выручка составит около 370 000 руб. Расходы составят около 100 000 руб. в месяц. Предприниматель может зарабатывать более 250 000 руб. в месяц. Все вложения окупятся уже в течение 30-50 дней после запуска производства.

Окупаемость и доходность предприятия зависит от грамотной организации сбыта готовой продукции. Продавать мрамор можно через специализированные торговые точки или интернет магазины. Реклама в СМИ позволит работать на заказ. Но основным моментом привлечения покупателей и расширения клиентской базы являются высокое качество предлагаемой продукции и привлекательная стоимость.

Технология искусственного мрамора

Отличительной особенностью литьевого камня является то, что можно получить совершенно любой окрас. Это достигается путём добавления различных пигментов. Вяжущим элементом является полиэфирная смола, именно эта составляющая влияет на прочность материала. Итак, всё начинается с того, что мы находим сырьё. Как правило, это песок, цемент, галька (используется в качестве наполнителя), вода, красители и пластификатор 1 %.

На вибрационном столе просеиваем материал, а затем из цемента, песка и гальки делаем раствор в бетономешалке. Перед этим подготавливаем формы, они должны быть чистыми и сухими. В смесь добавляется краситель, лучше, если пигментов будет несколько. Важно добиться однородности материала, именно поэтому весь процесс сопровождается постоянным перемешиванием. На заключительном этапе изделие заливается в форму и стоит там порядка 10 часов, после чего его можно извлекать. Как видите, оборудование для производства искусственного мрамора достаточно простое.

Нюансы производства искусственного камня

Если не хватает денег можно отказаться от покупки бетономешалки. Раствор можно смешать вручную. Вибростол и формы – это основное оборудование, без которого невозможно открыть производство искусственного камня. На первом этапе все работы можно выполнять самостоятельно. С увеличением клиентской базы и увеличением объемов изготавливаемой продукции необходимо будет нанять одного-двух напарников.

Перед тем, как сделать бетон под мрамор, нужно определиться с видом выпускаемого продукта. Лучше всего сразу купить формы для изготовления плитки, бордюров, брусчатки, балясин и прочего. Следует помнить, что чем больше ассортимент, предлагаемый покупателю, тем выше показатель доходности предприятия. Тем более, очень удобно купить в одном месте плитку, или брусчатку, и бордюры.

Примеры готовых изделий

Эксклюзивные формы можно попытаться сделать самостоятельно, потому что их стоимость значительно выше обычных приспособлений: от 23 000 руб. за 1 штуку. Но можно принимать заказы на изготовление оригинальных изделий, и покупать формы только после предоплаты.

Кстати, оптимальным вариантом станет приобретение форм из полиуретана. Их преимуществом являются высокое качество, доступная стоимость и долговечность.

Сырьем для изготовления мрамора из бетона служат следующие материалы: песок, цемент М400, краситель (пигмент), полиэфирные смолы (пластификатор).

Об особенностях материала

Выше уже было отмечено, что искусственный мрамор имеет много преимуществ перед полимербетоном. Материал не подвергается горению, а также не проводит электричество и тепло. Это позволяет использовать его в местах с повышенными температурами (радиаторы отопления, печи, камины) и т. п.

Подобный мрамор практически не взаимодействует с химическими элементами, такими как щелочь, бензин, ацетон и т. п. Любого рода загрязнения достаточно легко удалить, поэтому он подойдёт для использования в общественных туалетах и аналогичных местах.

Еще один важный показатель — это долговечность, а также экологичность литьевого камня. Проведенные экспертизы показали, что даже при нагревании материал не выделяет вредных веществ. Именно благодаря своим уникальным качествам он широко используется во всех сферах, тем более что оборудование для производства искусственного мрамора не сложное, да и цена на него небольшая.

Выбор материалов

Для изготовления литьевого мрамора

вам потребуются три основные группы материалов:

- Смола и отвердитель. Для изготовления литьевого мрамора применяются несколько видов полиэфирных смол, утверждаемых специальной добавкой – отвердителем. Как правило, производители этой продукции указывают, что она предназначена для изготовления искусственного камня. Мы расскажем вам о смолах, имеющих необходимые гигиенические сертификаты и полностью безопасных для конечного потребителя.

- Наполнитель. Наполнителем могут служить недорогие материалы, являющиеся отходами каменного производства – мраморная и кварцевая крошка, песок (в том числе подкрашенный) и т.д. Чем мельче наполнитель, тем более тонкие и сложные изделия можно будет формовать. Как правило, именно на долю наполнителя приходится основной объём изделия (около 80 процентов).

- Гелькоут. Это полимерный лак, покрывающий изделия из литьевого мрамора. От него зависит внешний вид изделия, его гладкость, устойчивость к ультрафиолету и влаге. Он может быть прозрачным (если необходимо показать минеральный наполнитель), или цветной (для создания однотонных изделий).

- Более подробную информацию по выбору материалов, их специфическим свойствам и доступности на рынке вы получите во время обучения.

Еще немного полезной информации

Стоит сказать пару слов о том, что в некоторых случаях, после того как материал затвердел и вы его достали из формы, потребуется его дополнительная механическая обработка. Она заключается в полировке и выравнивании краёв. В принципе, это нужно, если литьевой камень важного назначения и должен иметь идеальную форму.

В некоторых случаях имеет смысл использовать химические добавки, например, для увеличения механической стойкости. Если того требуют условия эксплуатации материала. Желательно, чтобы в вашем цехе работало несколько смен сотрудников, площадь для каждой бригады должна быть порядка 20-25 квадратных метров.

Не забудьте купить поддоны, на которые будете складывать готовый материал. Доставку на склад желательно осуществлять с помощью железной дороги или транспортёра (конвейера). Второй случай подходит, только если склад находится рядом.

Какое оборудование потребуется для изготовления гибкого и литьевого мрамора?

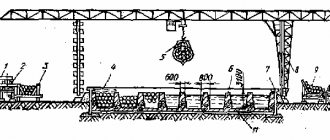

Станки для получения искусственного мрамора представлены на рынке в широком разнообразии – это значительно облегчит предпринимателю выбор. Производство мрамора методом литья потребует наличия следующего набора оборудования и инвентаря:

- емкости для компонентов с дозаторами,

- бетоносмеситель,

- формы,

- распылитель гелькоута,

- вибростол,

- столы для резки и упаковки готовых изделий.

Цена оборудования для производства литьевого мрамора зависит от марки, производительности и степени автоматизации. «Средний» набор аппаратов обойдется предпринимателю минимум в 200000 руб. Основная статья расходов – формы. Их следует приобрести в достаточном количестве, чтобы обеспечить клиентам широкий ассортимент продукции. Но это только в случае с серийным производством, поскольку для изготовления оригинальной продукции потребуется делать формы самостоятельно, учитывая пожелания покупателя. Техника изготовления форм несложна – делается слепок из дерева или гипса, и на его основе отливается полиуретановая матрица.

Расходы на приобретение оборудования значительно сокращаются при ведении домашнего бизнеса. Здесь потребуется только нехитрый инвентарь – кисти, формы, мешалки, емкости.

При производстве гибкого камня могут не использоваться формы. В данном случае, основа укладывается нас стол – уже здесь на нее наносится полимерный состав. Но для полного ассортимента продукции лучше по максимуму оснастить цех!

Методики изготовления

В промышленных масштабах применяют несколько технологий производства мрамора. Состав смесей зависит от выбранного способа. Наиболее популярны литьевой и гипсовый методы и изготовление мрамора из бетона. Технологии производства искусственного мрамора и в том, и в другом случае имеют много общего.

Литьевой метод

Мрамор по методу литья изготавливается из кварцевого песка или отходов производства натурального камня — мраморной крошки. Целостность смеси придают полиэфирные смолы, а с помощью пигмента изделию можно придать любой оттенок. Литьевой мрамор обладает следующими характеристиками:

- хорошее шумопоглощение;

- устойчивость к нагрузкам и ударам;

- пластичность, позволяющая легко обрезать и сверлить изделия без растрескивания и образования сколов;

- нейтральность к высоким и низким температурам и к большинству агрессивных химических средств;

- плотная, непористая структура не позволяет накапливаться грязи и остаткам пищи на поверхности;

- обладает низкой теплопроводностью и хорошими изоляционными свойствами.

Помимо основных компонентов смеси, в производстве литьевого мрамора используют ряд инструментов, препаратов и специальное оборудование. К ним относятся:

- формы для заливки;

- антиадгезионный состав для обработки форм;

- вибростол;

- оборудование для шлифовки готовой мраморной конструкции;

- гелькоут.

Антиадгезионными смесями обрабатывают формы после выемки застывшего камня.

В состав таких препаратов входят парафин или силикон, растворенные в керосине, уайт-спирите или бензине.

Выбирать состав необходимо, ориентируясь на желаемый внешний вид камня.

Для получения матовой поверхности подойдет силиконовая смесь, в то время как восковый антиадгезионный состав придает конечному изделию глянец, поверхность становится немного жирной.

Порядок изготовления литьевого мрамора следующий:

- внутреннюю поверхность формы для заливки обрабатывают чистым растворителем;

- форму подогревают до комнатной температуры — около 25 °C;

- с помощью кисти или пульверизатора наносят антиадгезионный состав и чистой тряпкой распределяют по всей «рабочей» поверхности формы;

- обработанная форма высушивается в течение 5 минут;

- если форма используется впервые, обработку антиадгезионной смесью повторяют, при повторном использовании формы обработка необязательна;

- во время сушки формы в отдельной емкости смешивают все ингредиенты состава — крошку, смолу и краситель, — тщательно перемешивают с помощью промышленного миксера;

- готовую смесь переливают в обработанную форму и помещают на вибростол;

- форма на вибростоле выдерживается в течение нескольких часов, чтобы минимизировать количество пузырьков воздуха и пористость готового изделия;

- через 12 часов после заливки готовый мрамор извлекают из формы и при необходимости шлифуют, обрезают или придают нужную форму;

- после обработки изделие очищают от пыли и обрабатывают гелькоутом.

Гелькоут — это полимерная смола, которой с помощью красителей придают заданный оттенок. Он выполняет несколько функции: защищает поверхность от повреждений, «закрывает» поры изделия и окрашивает его. Гелькоут наносят с помощью кисти или пульверизатора в несколько слоев. После высыхания финишного покрытия (для гелькоута это примерно 2−3 часа) изделие готово к использованию.

Гипсовый мрамор

Альтернативой камню из натуральной крошки является мрамор из гипса. Производство по такой рецептуре обходится гораздо дешевле. Базовая смесь содержит следующие компоненты:

- строительный гипс;

- столярный клей (Момент-Столяр, Супер-ПВА, Геркулес и так далее);

- полиэфирная смола;

- вода;

- красители и дополнительные компоненты.

В первую очередь смешиваются гипс, клей и вода, затем добавляется смола, и все перемешивается с помощью миксера. Затем добавляются компоненты для придания цвета:

- черный цвет дает анилиновая краска;

- оттенок кофе можно получить, если использовать оранжевый гумилакс (200 г) и 1 литр технического спирта на 50 кг гипса;

- для белоснежного мрамора используют белый гумилакс.

Смесь заливают в форму и сушат в течение 10 часов при комнатной температуре. После полного отвердевания искусственный «гипсовый» мрамор вынимают, обрабатывают силикатом калия, просушивают и полируют фетром.

Гипсовый мрамор — наиболее легкий вид искусственного камня, но и один из самых хрупких. На его основе обычно изготавливают декоративные элементы, на которые не отказывается значительная нагрузка.

На основе бетона

Для изготовления единичного изделия необязательно обращаться к сторонним производителям. Если имеется ряд вполне доступных ингредиентов, создать искусственный камень может каждый. Можно своими руками сделать мрамор из бетона. В составе мрамора помимо цемента содержится песок, пластификатор и вода. Это сильно снижает стоимость искусственного камня по сравнению с литьевым методом. К таким простым компонентам тоже есть определенные требования.

Для производства мрамора из бетона используют следующие материалы и оборудование:

- цемент без добавок (предпочтительнее марки М400-М500);

- многофракционный песок (0,14−5 мм);

- пластификатор С-3;

- красители;

- чистая вода;

- форма для изделия;

- пленка;

- сетка или проволока для армирования;

- емкость для смешивания ингредиентов;

- промышленный миксер или дрель с насадкой.

Производство начинается с тщательного просеивания песка. Это поможет избавиться от лишних примесей. Первыми смешивают базовые компоненты — цемент и песок. Соотношение этих компонентов в составе может меняться в зависимости от сферы применения конечного изделия.

- Для деталей, которые в будущем будут подвержены большому количеству механических повреждений, — бордюры, внешняя облицовка, тротуарная плитка, — требуется смешать цемент и песок в пропорции 1:3.

- Если из искусственного мрамора планируется изготовить столешницу, элемент перекрытия или лестницы, подоконник, то пропорции должны быть 1:2.

- Для декоративных элементов цемент и песок смешивают в соотношении 1:1.

Затем смесь разводят водой. Объем воды рассчитывают исходя из объема сухой смеси: рекомендуемая пропорция — 1 часть воды к 2 частям смеси. Сначала вливают примерно три четверти воды и перемешивают. Затем в смесь добавляют пластификатор из расчета 1−2% от веса цемента и перемешивают.

Для наилучшего распределения пластификатора смесь выстаивают в течение 10−15 минут, а потом вливают оставшуюся воду и снова перемешивают.

Последний компонент — краситель. Для достижения необходимого оттенка могут добавлять один или несколько пигментов. Обычно рекомендуют использовать пигмент в расчете 1% от веса цемента (а не всей смеси), но эффективность красителей неодинакова, поэтому такое соотношение может не дать желаемого результата. Наиболее популярные красители и их рекомендуемые дозировки следующие:

- оксид титана придает смеси белый цвет (или белые разводы и прожилки), рекомендуемая дозировка — от 2 до 4%;

- сурик — красно-оранжевый пигмент — 5%;

- оксид хрома окрашивает состав в зеленый цвет, добавляется в объеме 3−5% от веса цемента;

- рекомендуемый объем для охры — 5%, в результате мрамор окрашивается в оттенки от светло-желтого до коричневого.

Выпускаются также специальные пигменты для бетона. При определении их дозировки нужно следовать указаниям производителя.

После внесения красителя состав не следует тщательно перемешивать, так как мрамору свойственно неравномерное распределение цвета.

Готовую смесь частями заливают в обработанную антиадгезионными препаратами форму, уделяя особое внимание углублениям. Если планируемое изделие имеет большие размеры, в форму выливают часть состава, укладывают сетку или проволоку и лишь потом добавляют оставшуюся часть жидкой основы. Обычно армирования требуют столешницы и массивные плиты, бордюры, объемные элементы декора. После заливки форму закрывают пленкой и оставляют до полного отвердевания.

Искусственный мрамор застывает долго, на это потребуется не менее 7−12 дней. Готовый камень извлекают из формы, при необходимости шлифуют и покрывают финишным защитным слоем смолы (гелькоута).

Виды материала

Искусственный мрамор делят по технологии производства. Выделяют камень:

- Литьевой. После приготовления состав заливается в подготовленные формы-матрицы. Нужен для создания столешниц.

- Оселковый (гипсовый). Основой является гипс, в который заливается вода и другие наполнители. Имеет небольшой вес, регулирует влажность в помещениях.

- Молотый (колотый). Сырье для производства – натуральный мрамор в порошкообразном (измельченном) виде. Камень устойчив к солнечному излучению, осадкам, ветру.

- Жидкий (гибкий). Основной ингредиент — мраморная крошка с акриловыми наполнителями. Нужен для отделки, оклейки деталей интерьера, очень гибок (можно резать ножом).

- Мрамор из бетона. Это подвид литьевого искусственного камня, его делают из искусственных материалов.

План сбыта готовой продукции

Даже производство литьевого мрамора в домашних условиях может приносить стабильную прибыль мастеру. Главное – организовать полный сбыт выпускаемой продукции.

При серийном выпуске материала, стоит поискать оптовых покупателей. Но работая вручную, вы не удовлетворите требований заказчиков в отгрузках крупных партий товара. В качестве оптовых покупателей послужат строительные компании и магазины, ремонтные бригады. Чтобы организовать розничную реализацию товара, можно открыть или арендовать небольшой магазин или место на строительном рынке. Неплохим вариантом станет запуск собственного сайта, где вы сможете не только продавать продукцию, но и принимать частные заказы.

По какому бы пути развития бизнеса вы ни пошли, продумайте маркетинговую стратегию – даже малый бизнес нуждается в рекламе, иначе, продажи совсем не пойдут. Используйте самые разные площадки для рекламирования выпускаемой продукции – объявления в газетах и интернете, расклейка информации на остановках и на дверях подъездов, радио и ТВ.

Главная реклама выпускаемого искусственного мрамора – его качество. Потребитель, купив изделие, которое удовлетворит все его запросы, обязательно посоветует своим друзьям и знакомым производителя.

Это интересно:

Идея для бизнеса: производство и доставка бетона.

Открываем свой завод по производству ондулина.

Как открыть свое производство древесной муки в России?

Помещение для организации производственного процесса

Линия по производству литьевого мрамора много места не занимает. Цех, склады и служебные помещения можно разместить на территории площадью в 70 м2. В помещении должны быть электричество, водопровод, отопление, канализация.

Поскольку при выпуске изделий на основе искусственного мрамора в воздух не выделяется вредных веществ, предпринимателю не потребуется получать разрешения санитарных и пожарных служб.

А домашний бизнес вы организуете даже в гараже или на загородном участке – отличная экономия на капитальных затратах.