БрБ2 — это безоловянная бериллиевая бронза, обрабатываемая давлением. Химический состав сплава БрБ2 описан в ГОСТ 18175-78 и включает в себя следующие компоненты: медь 96,9-98,0 %, бериллий 1,8-2,1 %, никель 0,2-0,5 % и до 0,5 % примесей. Сплав выделяется среди прочих бронз высокой износостойкостью и стойкостью к коррозионной усталости. Наряду с другими бронзами БрБ2 обладает хорошими антифрикционными и пружинящими свойствами, а также средними тепло и электропроводностью, что обуславливает применение ленты и проволоки БрБ2. Кроме того можно улучшить механические качества этого сплава, если подвергнуть его процедурам закалки и старения. Так, например, широко используют пруток БрБ2Т.

Свойства БрБ2

Рассмотрим свойства бериллиевой бронзы марки БрБ2 — химические, технологические, механические, физические.

Химический состав БрБ2

Химсостав сплава БрБ2 по ГОСТ 18175 — 78

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

| до 0.15 | до 0.15 | 0.2 — 0.5 | до 0.15 | 96.9 — 98 | до 0.005 | 1.8 — 2.1 | всего 0.5 |

Примечание: Cu

— основа; процентное содержание

Cu

дано приблизительно

Литейно-технологические свойства бронзы БрБ2

| Температура плавления БрБ2 | 955 °C |

| Температура горячей обработки БрБ2: | 750 — 800 °C |

| Температура отжига БрБ2: | 530 — 650 °C |

Механические свойства БрБ2

| Сортамент | Предел кратковременной прочности sв | Предел пропорциональности (предел текучести дляостаточной деформации) sT | Относительное удлинение при разрыве d5 |

| — | МПа | МПа | % |

| Проволока мягк., ГОСТ15834 — 77 | 343-686 | 15-60 | |

| Проволока тверд.,ГОСТ 15834 — 77 | 735-1372 | ||

| Полоса мягк., ГОСТ1789-70 | 390-590 | 20-30 | |

| Полоса твердая, ГОСТ1789-70 | 590-930 | 2.5 | |

| Сплав мягкий , ГОСТ1789-70 | 400-600 | 196-344 | 40-50 |

| Сплав твердый, ГОСТ1789-70 | 600-950 | 588-930 | 2-4 |

Твердость прутков из БрБ2 прописана в ГОСТ 15835-2013 (взамен ГОСТ 15835-70)

Твердость БрБ2

| Твердость БрБ2, Пруток мягкий ГОСТ 15835-2013 | HB 10 -1= 100 — 150 МПа |

| Твердость БрБ2, Пруток твердый ГОСТ 15835-2013 | HB 10 -1= 150 МПа |

HB — Твердость по Бринеллю бериллиевой бронзы

Физические свойства БрБ2 (бронзы бериллиевой)

| Температура T | Модуль упругости первого рода E 10-5 | Коэффициент температурного (линейного) расширения a10 6 | Теплоемкость l | Плотность | Удельная теплоемкость C | Удельное электросопротивление R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.31 | 84 | 8200 | 70 | ||

| 100 | 16.6 | 419 |

Аналоги БрБ2

| США | Германия | Япония | |

| DIN,WNr | JIS | ||

ВВЕДЕНИЕ

Пружинные сплавы относятся к особой группе в основном металлических материалов, обладающих кроме обязательных для них высоких механических свойств, получаемых либо холодной пластической деформацией, либо методами дисперсионного упрочнения [1], еще и величиной сопротивления малым пластическим деформациям, или пределом упругости. Главное для пружинных сплавов — это сохранение или улучшение стабильности этих свойств в условиях длительного статического или циклического нагружения. Другими словами, повышение сопротивления статической и циклической релаксации, а также ползучести и усталостной прочности. Для изготовления пружинящих деталей в машиностроении, электротехнике, в авиационной и электронной промышленности, да и повсеместно, вплоть до детских игрушек, используется различная номенклатура сплавов на основе железа, никеля, меди, ниобия, алюминия, серебра и других металлов. Выбор того или иного пружинного сплава вместе с методом и режимом упрочнения, естественно, зависит от его назначения и условий эксплуатации. Среди разнообразных материалов рассматриваемого назначения особое и очень важное место занимают сплавы на основе меди благодаря уникальному сочетанию исключительно высокого упрочнения, упругой деформации, сопротивления разрушению с исключительно высокой коррозионной стойкостью и, главное, не сравнимыми с другими пружинными сплавами высокими электро- и теплопроводностью. Отсюда и специфическое использование этих сплавов в приборах и электрических агрегатах самого разнообразного назначения, автоматических устройствах в качестве силовых и токоведущих упругих элементов высокой точности и надежности. Медных сплавов пружинного назначения используется в промышленности довольно много, начиная с латуней, оловянных, алюминиевых, бериллиевых, кремнемарганцевых бронз, нейзильбера, куниалей и ряда других, как относительно простых в производстве, так и достаточно проблемных как по сложности химического состава, так и по технологичности в металлургическом производстве. Тем не менее исследования как в направлении совершенствования структуры и свойств существующих пружинных сплавов, так и синтезирования новых сплавов вместе с совершенствованием технологий плавки, литья слитков и производства изделий не прекращаются. Открывается хорошая перспектива использования аддитивных технологий применительно к пружинным сплавам.

БЕРИЛЛИЙСОДЕРЖАЩИЕ СПЛАВЫ

Из многочисленных пружинных сплавов, безусловно, следует отдать предпочтение бериллийсодержащим бронзам, довольно широкое использование которых следует отнести к концу тридцатых годов прошлого столетия. В отечественной промышленности достаточно продолжительное время использовались в основном четыре марки относительно «богатых» бериллием сплавов: БрБ2; БрБ2,5; БрБНТ1,7; БрБНТ1,9, химический состав которых приведен в табл. 1.

Таблица 1. Химический состав отечественных бериллиевых бронз (содержание,%)

| Марка сплава | Основные элементы | Примеси, не более | ||||||

| Be | Ni | Ti | Cu | Si | Al | P | Fe | |

| БрБ2 | 1,8-2,1 | 0,2-0,4 | — | « | 0,15 | 0,15 | 0,005 | 0,15 |

| БрБНТ1,7 | 1,16-1,85 | 0,2-0,4 | 0,1-0,25 | « | 0,15 | 0,15 | 0,005 | 0,15 |

| БрБНТ1,9 | 1,85-2,1 | 0,2-0,4 | 0,1—0,25 | « | 0,15 | 0,15 | 0,005 | 0,15 |

| БрБ2,5 | 2,3-2,6 | 0,2-0,4 | — | « | 0,15 | 0,15 | 0,005 | 0,15 |

Приведенные в таблице бериллиевые бронзы используются в авиационной, космической, атомной, электронной и электротехнической промышленностях, многих отраслях машиностроения. Действительно, трубки Бурдона ответственного назначения, мембраны, контактные пружины разнообразных реле, пружинные контакты прерывателей электрического тока, пружинные детали в приборах записи и воспроизведения звука, запоминающие устройства в интегральных схемах, фотоэлектронных умножителях и цифровых устройствах и даже искробезопасный инструмент — все это далеко не полный перечень эффективного применения этих уникальных сплавов. Основные режимы технологической термомеханической обработки бериллиевых бронз для получения оптимального сочетания эксплуатационных свойств приведены в пояснении к табл. 2. Свойства определялись на образцах, готовых к использованию. Исходное состояние образцов перед ТМО — горячедеформированное (горячепрессованное или горячекатаное).

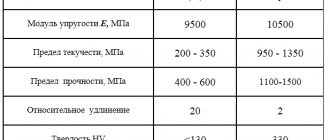

Таблица 2. Определяющие свойства бериллиевых бронз

| Основные свойства | Марка сплавов | |||

| БрБ2 | БрБ2,5 | БрБНТ1,9 | БрБНТ1,7 | |

| Твердость, HV | 360-420 | 385-435 | 360-430 | 340-370 |

| Временное сопротивление, σв, МПа | 1200-1600 | 1300-1680 | 1300-1650 | 1100-1300 |

| Предел текучести, σ0,2, МПа | 1050-1400 | 1200-1450 | 1100-1500 | 950-1150 |

| Предел упругости, σ0,005, МПа | 900-1000 | 1000-1150 | 950-1100 | 750-850 |

| Релаксация напряжений за 150 час при σ0 0,5 от σ0,005 (200°С), % | 13-17 | 15-20 | 13-17 | 10-15 |

| Предел выносливости при изгибе на базе 107 циклов, σ–1, МПа | 290 | 300 | 290 | 280 |

| Удельное электросопротивление, ρ, мкОм.см | 7 | 8 | 9 | 8,5 |

Режим термомеханической обработки (ТМО) приведенных в табл. 2 сплавов заключается в закалке от температур 780–800°С с выдержкой при температуре от 5 минут для тонкой ленты в проходных печах до одного часа для лент и полос в холодной (проточной) воде, холодной деформации на 40–50% и старении при температурах 320–400°С в течение 2–5 часов в зависимости от массы изделий. Бериллиевые бронзы, как и абсолютное большинство пружинных сплавов на основе меди, являются дисперсионно твердеющими, входящими в обширную группу дисперсно-упрочненных или деформационно упрочняемых сплавов, большинство из которых упрочняется холодной деформацией с предельно большими степенями (МНЦ 15–20; БрОЦ 4–3; БрКМц 3–1 и др.). Как было представлено ранее [1], решающее значение для высококачественного дисперсионного твердения имеют основные технологические параметры закалки. Бериллиевые бронзы отличаются тем, что фазовые превращения в них происходят достаточно быстро, а дополнительное легирование их малыми добавками никеля или кобальта (максимально до 0,5%) заметно замедляет процессы, связанные с температурой, временем выдержки при температуре и скорости охлаждения при закалке и старении. Особенно это заметно при термической обработке массивных изделий. Дополнительное легирование задерживает также рекристаллизацию и способствует получению более однородной и равномерно распределенной зеренной структуры. Вместе с тем, учитывая высокую стоимость бериллия, некоторое усложнение технологии плавки сплавов с титаном, возможность риска дополнительного загрязнения расплава оксидами титана, а также заказы на производство и собственно само производство четырех сплавов, которые по основным свойствам весьма близки, вряд ли целесообразно. Унификация составов бериллиевых бронз и оставление в номенклатуре только одной марки — БрБ2 — вполне осуществима и имеет важное значение как для металлургии, так и для использования по основным назначениям. Отдавая предпочтение меднобериллиевым сплавам, безусловно нельзя не отметить, что бериллий является чрезвычайно токсичным, канцерогенным элементом. В соответствии с санитарно-гигиеническими требованиями к воздуху рабочей зоны среднемесячная предельно допустимая концентрация (ПДК) бериллия и его соединений не должна превышать 0,001 мг/м3. Для сравнения — ПДК ртути среднесменно не должна превышать величину, в 5 раз большую (0,005 мг/м3). Поэтому любая плавка, очистка печных агрегатов, печного и литейного оборудования, сухая, сравнительно грубая шлифовка изделий из бериллиевой бронзы требует не только специальной эффективной вентиляции, но и квалифицированного и тоже специального обращения с газо- и пылеобразными выделениями. Указанные недостатки бериллиевых бронз в значительной степени стимулировали проведение исследований, связанных с синтезированием безбериллиевых сплавов не уступающих как минимум по основным пружинным свойствам знаменитым аналогам по многократному применению.

БЕЗБЕРИЛЛИЕВЫЕ СПЛАВЫ

Работы по синтезу безбериллиевых аналогов проводились в специализированной лаборатории отраслевого научно-исследовательского института Минцве. Начало систематических исследований следует отнести к середине 50‑х годов прошлого столетия. Организационное, идейное и научное руководство работами возглавил доктор технических наук А. В. Бобылев и кандидат технических наук З. М. Иедлинская. В результате почти пятидесятилетней разноплановой работы было синтезировано около десятка пружинных сплавов, снискавших либо опытно-экспериментальное, либо промышленное производство и применение (табл. 3).

Таблица 3. Химический состав безбериллиевых пружинных сплавов на медной основе (%)

| Марка сплава | Основные элементы | Примеси не более | ||||||||

| Ni | Al | Cr | Si | Mn | C | Fe | Si | Mg | сумма | |

| МНАХМц (Камелин) | 4,5-4,90 | 4,5-4,9 | 0,7-1,0 | — | 2,5-3,0 | 0,03 | 0,1 | 0,06 | 0,18 | 0,1 |

| МНАХМц (Камелон) | 18-22 | 3,8-4,2 | 2,7-3,1 | — | 3,8-4,2 | 0,03 | 0,2 | 0,06 | 0,2 | 0,5 |

| МНАХК (спл. 538) | 13-15 | 3,2-3,7 | 1,7-2,1 | — | 2,7-3,2 | 0,03 | 0,15 | 0,06 | 0,18 | 0,5 |

| МНАКХ (спл. 131) | 10-11,5 | 2,3-2,7 | 0,6-1,0 | 0,8-1,2 | — | 0,02 | 0,1 | — | Mn 0,01 | 0,5 |

По существу, все четыре отобранных и наиболее популярных в промышленности сплава представляют собой дополнительно легированные куниали со сравнительно заметным различием в содержании никеля. Все они являются дисперсионно твердеющими, а следовательно, упрочняются по хорошо известной схеме [1]: закалка на пересыщенный твердый раствор (мягкое состояние полуфабрикатов), последующая холодная деформация на 20–25% (полутвердое состояние) или холодная деформация на 40–50% (твердое состояние) и старение уже готовых изделий. От всех трех состояний зависит не только технологичность в производстве полуфабрикатов, но, и главным образом, возможность изготовления готовых для дальнейшей успешной эксплуатации пружинных изделий самого разнообразного назначения. В табл. 4 приведены основные свойства безбериллиевых пружинных сплавов, химические составы которых показаны в табл. 3.

Таблица 4. Сравнительные типичные свойства безбериллиевых пружинных сплавов и бериллиевой бронзы БрБ2

| Основные свойства | Марки сплавов | ||||

| БрБ2 | Камелин | Камелон | спл. 538 | спл. 131 | |

| Твердость, HV | 350 | 310 | 420 | 385 | 360 |

| Временное сопротивление, σв, МПа | 1350 | 1150 | 1500 | 1300 | 1250 |

| Относительное удлинение, δ, % | 1,5 | 4,0 | 1,5 | 2,0 | 2,5 |

| Предел текучести, σ0,2, МПа | 1250 | 1000 | 1400 | 1200 | 1150 |

| Предел упругости, σ0,005, МПа | 1050 | 850 | 1100 | 950 | 1000 |

| Удельное электросопротивление, ρ, мкОм.см | 7 | 22 | 35 | 23 | 13 |

| Число циклов до разрушения при изгибе, σисп = 550–600 МПА | 7.104 | 105 | 2.105 | 2.105 | 106 |

| Релаксация напряжений при σ0 = 0,5 от σ0,005 . Температура испытаний 200°С за время 150 час, % | 15,0 | 15,0 | 2,0 | 2,1 | 3,0 |

Свойства приведены в максимально упрочненном состоянии (деформация между закалкой и старением — 40%). Существенно уступая бериллиевой бронзе в электропроводности, вновь созданные сплавы, за исключением Камелина, в столь же значительной степени превосходят ее в теплостойкости. Как минимум три наиболее прочных сплава рекомендуются также взамен бериллиевой бронзы в условиях эксплуатации изделий при температуре 250°С и выше. Сплав Камелин упрочняется при старении фазой NiAl, размеры которой не превышают 5–10 нм (рис. 1) и представляют собой контраст от упругих искажений, возникающих вокруг когерентных выделений.

Рис. 1. Электронная фотография микроструктры фольги из сплава Камелин на просвет (Х 80000) Как правило, прочностные свойства стареющих сплавов после ТМО растут вместе с увеличением степени деформации между закалкой и старением, а пластичность падает. В сплаве Камелин с увеличением деформации растут одновременно пределы прочности и упругости, а пластичность остается на достаточно высоком уровне. При деформации более 80% прочностные свойства достигают бериллиевой бронзы при одновременном сохранении пластичности, позволяющей изготавливать из этого сплава тонкую ленту и даже фольгу. Отсюда и изготовление сплава в качестве бесшовных труб для однослойных сильфонов, корпусов и тончайших прокладок магнитных головок. До температуры 150–170°С он может быть длительно использован в качестве упругих элементов. Что касается остальных сплавов то, как было заявлено выше, они могут полностью заменить бериллиевую бронзу в любом из многочисленных ее применений, кроме тех, которые используются в токопроводящих изделиях. Все сплавы немагнитны, коррозионностойки даже во влажной атмосфере, хорошо свариваются и паяются. Несмотря на, казалось бы, решенную проблему пружинных сплавов на медной основе, исследования в этом направлении продолжаются. Помимо стареющих сплавов исследуются, синтезируются и применяются сплавы, представляющие собой в равновесном состоянии однофазные твердые растворы на основе меди — латуни и бронзы. Для осуществления значительной пластической деформации при изготовлении упругих элементов, а также значительного упрочнения на их основе разработаны сплавы с гетерогенной структурой, упрочняемые еще и за счет закалки и старения или закалки, деформации и старения. Это так называемые деформационно упрочняемые сплавы. Их предел упругости и релаксационная стойкость могут быть существенно повышены в результате применения низкотемпературного (дорекристаллизационного) отжига, вызывающего сложные внутрифазовые изменения вплоть до образования в некоторых сплавах областей или зон типа избыточной фазы.

ФОРМИРОВАНИЕ МАССИВНЫХ ЗАГОТОВОК

Следует оговорить дополнительно технологические особенности деформирования массивных литых заготовок в сочетании с последующей термической обработкой. Как правило, пружинные сплавы на медной основе используют в виде достаточно тонких и малогабаритных деталей и изделий (тонкие полосы, лента, фольга, проволока, реже — сравнительно тонкие прутки). Если безбериллиевые сплавы или сплавы, содержащие в качестве одного из легирующих элементов бериллий в количестве до 0,5% (об этих сплавах с пружинными свойствами пойдет речь ниже), прокатывают, прессуют или куют, то практически всегда осуществляют это в широком температурном интервале (горячая деформация), довольно свободно обращаясь с нижним температурным технологическим пределом деформирования слитка или массивной заготовки. Эти сплавы практически всегда после горячей обработки деформируют в холодном состоянии зачастую с большими степенями, используя при этом промежуточные отжиги. Затем после очередной деформации следует закалка и деформация до требуемого размера. Старение почти всегда осуществляет потребитель сплавов после изготовления конкретного изделия. Только в этом случае полученная деталь приобретает необходимое сочетание свойств. Теперь о бериллиевой бронзе, которая необходима в ряде случаев в качестве массивных амортизаторов двигателей в специальном машиностроении по причине эксплуатации ее в контакте с вполне определенной средой, где только она оказалась подходящей. Подобные массивные детали в условиях работы должны кроме высоких прочностных свойств иметь некоторый запас пластичности для достаточной компенсации пружинных качеств и возможного трещинообразования. Например, кольцевые амортизаторы с внешним диаметром не менее 500 мм и со стенкой размером не менее 50×100 мм получали по разработанной заводской технологии свободной ковкой прессованных и предварительно нагретых прутков. Время нагрева исходных заготовок перед ковкой, температура ее начала и конца, число и режимы подогревов, температурно-временные параметры закалки и старения, скорость охлаждения заготовок, определяемая как их габаритами, так и интенсивностью охлаждения, не могли не сказаться на стабильности и разбросе механических свойств от партии к партии. Дело в том, что бериллиевой бронзе при старении наряду с обычным гомогенным свойственен прерывистый распад пересыщенного твердого раствора. Такого распада стараются избежать, так как двухфазная структура с некогерентными выделениями, образующаяся после него, получается более грубой и менее прочной, чем после обычного дисперсионного твердения с образованием когерентных с матрицей выделений. К тому же некогерентные довольно грубые пластинчатые частицы избыточной фазы, располагающиеся по границам зерен, охрупчивают сплав (рис. 2 и 3). Сопоставление процентного содержания зон прерывистого распада в структуре образцов, закаленных от различных температур в интервале 780–860°С, позволило установить зависимость доли прерывистого распада по границам зерен от температуры закалки (рис. 4). С повышением последней доля прерывистого распада по границам зерен при последующем старении существенно уменьшается.

Рис. 2. Микроструктура сплава БрБ2, состаренного после закалки в воде от температур, °С: а — 750; б — 800 (Х 400)

Рис. 3. Микроструктура сплава БрБ2 после ковки, закалки в воде и старения. Зоны гомогенного (а) и прерывистого (б) распадов (Х 60000)

Рис. 4. Доля прерывистого распада в общем поле шлифа в зависимости от температуры закалки (после старения)

Оптимальное сочетание свойств: прочности, пластичности и ударной вязкости — получено после низкотемпературного нагрева под ковку (температура 650°С), закалки от температуры 800–810°С и старения при 380–400°С. Низкотемпературная ковка, с одной стороны, не вызывала никаких затруднений, а с другой — позволила избежать условий для эвтектоидного распада в процессе охлаждения заготовки при ковке. Поэтому доля зон прерывистого распада после закалки и старения такой заготовки не превышала 4–5% и обеспечивала нужные свойства. Следует отметить, что сегодняшнее высокое качество продукции из медных пружинных сплавов является плодом самоотверженного и кропотливого труда металлургов, которые смогли подобрать подходящие печные агрегаты (оборудование и приспособления, необходимые для производства как бы бескислородной меди, вакуумные плавильные печи или печи с защитной атмосферой, проходные печи с защитной атмосферой и закалочной ванной для обработки ленты), подготовить качественный и хорошо раскисленный расплав, разработать оптимальный метод получения качественного слитка и далее оптимальные режимы горячей прокатки и прессования, режимы холодной прокатки полос и ленты или волочения прутков и проволоки, шахтные печи для безокислительного промежуточного отжига полуфабрикатов. Далее необходимо было подобрать инертную газовую защитную атмосферу, травители и подобрать приборное обеспечение вместе с методами контроля качества продукции. Особое значение имел выбор защитной газовой атмосферы в плавильных печах, печах для безокислительного промежуточного отжига, проходных закалочных печах. Например, нагрев полуфабрикатов из бериллиевой бронзы под прокатку, отжиг или закалку в атмосфере диссоциированного аммиака (в присутствии атомарного водорода) приводит к браку по поверхностным пузырям. Вообще отклонения от технологии производства полуфабрикатов приводит к образованию поверхностных дефектов, расслоениям, пленам и шлаковым включениям.

ПРУЖИННЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ ЭЛЕКТРО- И ТЕПЛОПРОВОДНОСТЬЮ

Кроме высокопрочных пружинных сплавов для целого ряда важнейших отраслей промышленности, включая электротехническую, электронную, авиационно-космическую и ряд других, потребовались пружинные материалы со сравнительно высокой электро- и теплопроводностью (примерно в 2 раза выше, чем у бериллиевой бронзы БрБ2), достаточно циклически выносливые при изгибе, релаксационностойкие хотя бы до температуры +200°С, коррозионностойкие, способные к сварке, пайке, гальваническим покрытиям. Особое условие — технологичность в металлургическом производстве любых полуфабрикатов. При этом, естественно, допускалось снижение всех прочностных свойств почти вдвое при таком же повышении пластичности во всем интервале температур с тем, чтобы облегчить возможность горячего и холодного деформирования с большими степенями при заводских технологических операциях прокатки, прессования, волочения, а также при формовке готовой продукции. Заранее было решено, что проще всего при синтезе сплава ориентироваться на дисперсионно твердеющий сплав. Тем более, что сплавы с подобным сочетанием свойств, но иного назначения, уже существовали. Это были сплавы для электродов контактной сварки БрНБТ; БрНБ2–0,4; БрКоБ2,5–0,5. Как можно понять, все они содержали в своем составе бериллий, а об отрицательных свойствах этого легирующего элемента было достаточно сказано, тем более, что сплав БрНБТ, производимый в основном из отходов сплавов БрБНТ1,7 и БрБНТ1,9, перестал существовать вместе с выпускающим их Московским заводом ОЦМ. Продукция из остальных двух сплавов выпускается в ограниченном объеме одним из заводов ОЦМ, хотя потребность в них как в электродных сплавах полностью не удовлетворяется. Была поставлена задача разработать безбериллиевый сплав, который бы мог безотказно эксплуатироваться в качестве пружинящих контактов штепсельных разъемов в авиационно-космической, да и во многих других важнейших отраслях промышленности. Кроме того, достаточно необходимым оказался подобный материал для довольно массивных пружинных контактов в магнитных пускателях новейшей конструкции, а затем и в качестве высоковольтных разъединителей электрического тока. Учитывая заданный комплекс механических свойств, такие свойства, как жаропрочность и высокотемпературная ползучесть в сочетании со сравнительно высокими электро- и теплопроводностью, можно с необходимой степенью уверенности использовать синтезируемый сплав в качестве электродного сплава для контактной точечной, шовной и шовной с раздавливанием кромок, рельефной и стыковой сварок вместе или взамен сплавов БрКоБ2,5–0,5 и БрНБ2–0,4. После довольно длительных изысканий основы будущего сплава решили остановиться на системе Cu-Ni-Si. Трудности состояли в неточности существующей тройной диаграммы состояния, которую необходимо было уточнить. С другой стороны, уже реально существовали неплохие дисперсионно твердеющие сплавы этой системы, которую можно было принять за основу. Задача заключалась в поиске желательно одного дополнительного легирующего элемента, который, образуя дополнительно к уже существующему в тройной системе интерметаллиду Ni2Si, мог бы, взаимодействуя с ним, образовать еще, по крайней мере, один интерметаллид, который мог бы улучшить хотя бы такие свойства тройного сплава, как электро- и теплопроводность, жаропрочность, изменив в нужную сторону его макро- и микроструктуру. Исследования показали, что таким элементом может быть Cr, который наряду с интерметаллидом Ni2Si образовывал интерметаллид Cr3Si. Если первый из них обеспечивал распад пересыщенного твердого раствора и дисперсионное твердение, то второй, образуясь еще в расплаве и практически не растворяясь в основе, обеспечивал бы необходимую жаропрочность за пределами действия дисперсионного твердения, существенно влияя на структуру и многие качества сплава (рис. 5, 6, 7 и 8). Химический состав сплава приведен в табл. 5.

Таблица 5. Химический состав сплава БрНХК2,5-0,7-0,6

| Марка сплава | Основные легирующие компоненты, % | Примеси, не более, % | ||||

| Ni | Cr | Si | Fe | Pb | сумма | |

| БрНХК | 2,4-2,8 | 0,4-1,0 | 0,5-0,9 | 0,1 | 0,01 | 0,4 |

Примечание. Остальные примеси, регламентированные в соответствующей технической документации, вряд ли следует обозначать, если ориентироваться на сегодняшнее положение с шихтовыми материалами в отечественной цветной металлургии. Многочисленные эксперименты с составом четверного сплава Cu-Ni-Si-Cr показали, что уже при кристаллизации сплавов, содержащих хром в количестве более 0,4%, образуются в дополнение к двойным силицидам никеля еще и труднорастворимые в основе интерметаллиды Cr3Si. Выделение силицидов хрома существенно измельчает литую структуру и структуру после нагрева под закалку. Эффект измельчения структуры неминуемо приводит к изменению протяженности границ зерен, а следовательно, и к изменению морфологии выделений на них силицидов никеля при старении (рис. 5а, б). При максимальном упрочнении и минимальном электросопротивлении происходит выделение частиц силицидов в виде дисков диаметром 1–2 нм. В этом состоянии кристаллические решетки выделяющихся в результате распада пересыщенного твердого раствора фаз закономерно сопряжены с кристаллической решеткой матрицы. При повышении температур старения закономерность в сопряжении решеток фаз и матрицы теряется, изменяется и морфология выделений. Например, после старения при 550 и 600°С диаметр и толщина дисков в сплаве Cu-Ni2Si составляют 14×2 и 35×7 нм (рис. 5в).

а) без хрома б) с 0,7% хрома в) сплав БрНХК Рис. 5. Влияние хрома на структуру сплава меди с 3% Ni2Si (а, б), Х 100 и сплава БрНХК (в), Х 122000

При введении хрома в низколегированные медные сплавы, содержащие никель и кремний, повышается устойчивость пересыщенного твердого раствора, что имеет важное практическое значение — расширяется диапазон скоростей эффективного закалочного охлаждения. Исследование механических свойств сплава БрНХК 2,5–0,7–0,6 после охлаждения от различных температур в воде и на воздухе показало, что обработка на твердый раствор при 900–1000°С и охлаждение как в воде, так и на воздухе обеспечивает после старения практически одинаковый уровень свойств (рис. 6).

Рис. 6. Влияние температуры и скорости охлаждения при закалке на механические свойства сплава БрНХК (после старения при 460°С, 2 ч); сплошные линии — охлаждение в воде; пунктирные — охлаждение на воздухе

Рис. 7. Зависимость свойств сплава БрНХК от температуры старения (выдержка 4 часа) после закалки и деформации

Рис. 8. Циклическая стойкость сплава БрНХК. 1 — старение 480°С 4 часа; 2 — старение 450°С 4 часа

Впечатляющее сочетание высоких прочностных свойств с электро- и теплопроводностью в широком интервале температур позволило использовать сплав БрНХК не только в качестве конструкционного и инструментального материала разнообразного назначения [2], но и как весьма эффективный материал для изготовления токопроводящих пружин и контактных пар в электротехнике. К таким материалам помимо высоких механических свойств предъявляются повышенные требования по циклической и релаксационной стойкости. На рис. 8 приведена циклическая стойкость сплава при различных напряжениях. Предел выносливости сплава σ–1 на базе 107 циклов составляет величину около 300 МПа, что сравнимо с циклической стойкостью эталонного пружинного материала — бериллиевой бронзой БрБ2 (образцы сплава БрНХК при напряжениях 250 и 270 МПа при 106 циклов не разрушились).

Рис. 9. Релаксация напряжений в сплаве БрНХК при различных температурах: 1,4 –100°; 2,5 –150°; 3,6 –200°С. 1–3 — закалка + деформация + старение; 4–6 — закалка + деформация 70%. Начальное напряжение 300 МПа

На рис. 9 приведены зависимости релаксации напряжений в сплаве БрНХК при повышенных температурах в деформированном после закалки и в состаренном после закалки и деформации состояниях. Начальное напряжение составляло 300 МПа, или примерно 50% от предела упругости σ0,005. Сплав в состаренном состоянии имеет высокую релаксационную стойкость, составляющую за 256 часов 6, 10 и 15% при 100, 150 и 200°С соответственно. Как было сказано выше, сплав БрНХК разрабатывался во многом для применения его в качестве пружинного материала многогнездовых цанговых штепсельных разъемов, в том числе и очень ответственного назначения. В последнее время некоторые предприятия, учитывая сложности при обработке резанием сплава БрНХК и с разрешения КБ ШР, стали зачастую применять вместо штыревой части разъемов предельно деформированные проволочные заготовки из медных сплавов БрОЦ 4–3 или БрКМц 3–1, забывая о том, что переходное электросопротивление пары (штырь–гнездо) зависит от электросопротивления и того, и другого. Удельное элекросопротивление сплава БрОЦ 4–3 более чем в два раза выше по сравнению со сплавом БрНХК, а у сплава БрКМц 3–1 — почти в четыре. Релаксация напряжений этих сплавов при температуре 200°С и начальном напряжении 294 МПа равняется без малого 50%. Не нужно еще забывать, что электропроводность и теплопроводность для низколегированных медных сплавов через соотношение Видемана – Франца тесно связанные величины [3]. Поэтому разрезные цанговые контакты теплостойких штепсельных разъемов, целиком изготовленных из сплава БрНХК и работающих в интервале температур –60 — +200°С, успешно эксплуатируются до сих пор и на протяжении десятков лет. В заключение необходимо сказать, что у сплава БрНХК есть равноценный по свойствам конкурент — сплав БрКоБ 2,5–0,5. Но при этом необходимо учитывать, что конкурент более дефицитен и дорог из-за несравненно более высокой стоимости кобальта и особенно бериллия.

ЗАКЛЮЧЕНИЕ

Из приведенной выше информации следует, что высокопрочные пружинные сплавы на медной основе являются незаменимыми и широко используются практически во всех отраслях промышленности. При этом, несмотря на токсичность бериллия, при производстве бериллийсодержащих лигатур и собственно сплавов, чрезвычайно высокую стоимость бериллия унифицированная бериллиевая бронза БрБ2 остается одним из самых популярных и достаточно широко применяемых материалов. Безбериллиевые сплавы, приведенные в статье, также используются в промышленности. Все они, включая бериллиевую бронзу, приемлемо технологичны в металлургическом производстве на всех его стадиях от плавки и литья слитков до изготовления тончайших лент (до 0,05–0,08 мм) и даже фольги.

Литература 1. Николаев А. К. Дисперсионное твердение — эффективное направление синтеза конструкционных сплавов. // РИТМ 2011. № 3. С. 31–35. 2. Николаев А. К. О развитии отраслевой науки. // РИТМ Машиностроения. 2016. № 8. С. 34–38. 3. Николаев А. К., Ашихмин Г. В. Применение жаропрочных медных сплавов в кристаллизаторах непрерывного литья слитков. // Цветная металлургия. 2003. № 11. С. 28–36.

Применение бериллиевой бронзы БрБ2

Прутки из бронзы БрБ2 применяются в приборостроении и автомобилестроении. Ленты БрБ2 также применяются в приборостроении и производстве упругих и пружинящих деталей. Аналогичное применение нашла проволока в машиностроении и приборостроении. Бронза БрБ2 используется в различных областях производства. Из неё изготавливают антифрикционные детали и пружинящие детали: пружинящие детали и пружины. Из неё изготавливают детали ответственного назначения. Также из неё изготавливают неискрящие инструменты.

Технологические характеристики позволяют изготавливать из бериллиевых бронз сложные отливки высокого качества, но обычно детали из них производят из заготовок, подвергнутых предварительной пластической деформации (листы и полосы, проволока, ленты и др). Широкое применение сплавов бериллиевой группы обусловлено еще и тем, что они хорошо поддаются различным видам обработки, а для соединения деталей из них можно использовать все известные способы (сварка и пайка).

Пайка и сварка БрБ2

Пайку бериллиевых бронз следует выполнять сразу же, как была выполнена тщательная механическая зачистка соединяемых элементов. В качестве припоя при выполнении такой технологической операции используются сплавы на основе серебра, а в защитном флюсе, использование которого необходимо, должны в обязательном порядке содержаться фтористые соли. Высокое качество пайки деталей из данных сплавов обеспечивает технология, предполагающая выполнение соединения в вакууме и использование слоя защитного флюса.

Детали из бериллиевых бронз не соединяют при помощи электродуговой сварки, для этого успешно используют другие технологии: точечную, шовную, роликовую и сварку в среде инертных газов. Такое ограничение в применении электродуговой сварки обусловлено тем, что сплавы данной группы обладают большим температурным интервалом кристаллизации. Кроме этого, сварку бронз бериллиевой группы нельзя выполнять после термической обработки, что обусловлено их особыми механическими свойствами.

Износостойкость и коррозионной устойчивость бронзы БрБ2

Детали из бериллиевой бронзы не истираются и в то же время бережно воздействуют на сопрягаемые механизмы, хорошо сопрягаются с друг другом, полируются и идеальным образом взаимодействуют в механизмах при заданных параметрах. Но даже если условия эксплуатации нарушены, детали из БрБ2 способны выдерживать большие нагрузки трения и других механических воздействий. При работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

Коррозионная усталость – это один из показателей коррозионной стойкости металлов. Когда детали работают под воздействием большой массы, циклических динамических нагрузок в коррозионной среде, велика вероятность выхода из строя конструкций, в которых они используются. Сплав БрБ2 хорошо проявляет себя в различных коррозионных средах и может быть использован для изготовления ответственных деталей, так как коррозия проявляется достаточно медленно и не оказывает значительного воздействия на механические и физические свойства деталей из этого материала долгое время. Однако, под действием влажных паров аммиака и воздуха бериллиевые бронзы склонны к межкристаллизационной коррозии и растрескиванию. В газовой среде, насыщенной галогенами (фтором, бромом, хлором и йодом), на их поверхности образуются галогениды бериллия, из-за чего происходят уменьшение его концентрации в сплаве. Особенно активно процесс взаимодействия с галогенами происходит при повышенных температурах. В связи с этим, бериллиевую бронзу БрБ2 не рекомендуют использовать для изготовления деталей, эксплуатируемых в указанных газах.

Область применения

Технологические свойства сплава определяют то, что он может применяться для получения отливок сложной формы и высокого качества. Кроме этого, сплав бериллиевой бронзы обладает хорошей обрабатываемостью, а для соединения деталей могут применяться самые различные методы.

Детали из бериллиевой бронзы БрБ2

Может проводится пайка и сварка с учетом принятых ограничений. Пайка может проводится исключительно после чистки поверхности. В качестве припоя может применяться состав на основе серебра. Также может применяться метод вакуумной пайки, который обладает достаточно высокой эффективностью.

Нельзя применять метод электродуговой сварки для соединения бериллиевой бронзы.

Чаще всего применяются следующие технологии:

- Точечная сварка.

- Шовный метод.

- Роликовая сварка в среде инертных газов.

Электродуговая сварка не может применяться по причине высокого температурного интервала кристаллизации. Кроме этого проводить сварочную работу после термохимической обработки нельзя.

Бронза медно-бериллиевой группы получила широкое применение в той области, где металл должен обладать уникальными эксплуатационными качествами. Ограничением по области применения можно назвать то, что стоимость материала весьма велика. Поэтому его применяют для изготовления небольших деталей.

Наиболее распространенное применение заключается в производстве современных микросхем.

Примеры изготавливаемых из бронзы деталей:

- Гнездовые разъемы, элементы интегральных микросхем.

- Соединительных элементов, через которые проходит передача электричества.

- Контактов пружинного типа.

- Монтажные элементы оптико-волоконных сетей.

- Телекоммуникационное оборудование.

Инструмент из бериллиевой бронзы

Подобный сплав сегодня применяется при производстве различных мобильных устройств, а также оргтехники или бытовых приборов. Кроме этого он используется при выпуске оборудования, применяемого в нефтяной промышленности. Это связано с антикоррозионными и антифрикционные качества. Примером можно назвать то, что сплав применяется для производства труб для бурильных установок, опор для устанавливаемых насосов и других элементов. Этот момент определяет то, что затраты при нефтедобыче весьма велики.

Это интересно: Бронза – состав, свойства и характеристики сплава

Облагораживание и закалка БрБ2

Путём облагораживания изделия из БрБ2 получаются более твёрдыми и более пластичными. Соответственно выпускаются полуфабрикаты в мягком (М) и твёрдом (Т) состоянии. В ходе процедуры закалки металл нагревают до некоторой температуры, после чего остужают в воде. В результате пластичные свойства металла повышаются и его применяют для изготовления деталей путём прокатки, ковки, вытяжки и гибки в холодном состоянии. Также выпускаются полуфабрикаты из БрБ2 с закалкой и холодной деформацией. БрБ2 закаливают при температуре 750-790 °C, после чего сплав отпускают при температуре в пределах 300-350 °C. После холодной деформации механические качества твёрдости, прочности и текучести улучшаются. БрБ2 Т выделяется среди прочих бронз самым высоким показателем прочности на растяжение. Медно-бериллиевый сплав БрБ2, подвергаемый термическому закаливанию, становится более прочным, упругим и пластичным. Первоначально его приводят в мягкое состояние, нагревая до 760-780°С, а затем подвергают старению в воде при температуре 310-330°С в течение 3 часов. При нагревании и последующем охлаждении сплава до комнатной температуры бериллий растворяется в меди с образованием насыщенного твердого раствора. Последующая закалка приводит к его осаждению, в результате чего бронза БрБ2 приобретает высокую твердость до 350 — 400 НВ.

Уникальность сплава бериллия и меди

Бериллия в таком сплаве содержится 1,6–3 процента. К бронзам данной группы относятся сплавы меди, бериллия и кобальта (МКБ), а также меди, бериллия и никеля (МНБ). В МНБ и МКБ содержание бериллия не превышает 0,8%.

Примечательной особенностью бериллиевых бронз является то, что при их нагреве меняется растворимость легирующих элементов, содержащихся в их составе. В частности, при осуществлении закалки деталей из данных материалов из однофазной зоны в них увеличивается концентрация атомов легирующих добавок. В результате такой термообработки формируется пересыщенный твердый раствор, который очень неустойчив по своим термодинамическим свойствам.

Как только изменяются внешние условия, такой раствор распадается на составляющие элементы. Особенно сильно активизируется такой процесс при нагревании сплава, а при снижении температуры распад замедляется. От того, какой дисперсности будут выделения, образующиеся при таком распаде, зависит упрочняющий эффект от проводимой термообработки. Правильно выполненная термическая обработка позволяет не только улучшить прочностные характеристики деталей из бериллиевой бронзы, но и повысить предел текучести данного сплава.