Бронза БрХ0,6Цр0,05 (БрХЦр0,6-0,05) Бронза БрН10,5А0,5 (БрНА10,5-0,5) Бронза БрН2,5Х0,7К0,6 (БрНХК2,5-0,7-0,6) Бронза БрН5Мц2Т0,1 (БрНМцТ5-2-0,1) Бронза БрНЦр Бронза БрСр0,1 Бронза БрТ5Х0,5 (БрТХ5-0,5) Бронза БрХ0,2Нб0,1 (Сплав 204А; БрХНб0,2-0,1) Бронза БрХ0,3Цр0,09 (БрХЦр0,3-0,09) Бронза БрХ0,4Ко0,4Кр0,2Мг0,04 (Сплав №50) Бронза БрХ0,4Нб0,25 (Сплав 204; БрХНб0,4-0,25) Бронза БрХ0,5В0,2Цр0,2 (ХВЦр0,5-0,2-0,2) Бронза БрХ0,6Т0,5 (БрХТ0,6-0,5) Бронза БрМц5 Бронза БрХ0,7 Бронза БрХ0,8 Бронза БрХ1 Бронза БрХ1Цр Бронза БрХНб Бронза БрХНТ Бронза БрХЦрК Бронза БрХЦрТВ Бронза БрЦр0,2 Бронза БрЦр0,3 Бронза БрЦр0,4 Бронза БрЦр0,7 Бронза БрА9Ж4Н4Мц1 (БрАЖНМц9-4-4-1) Бронза БрБ2 Бронза БрА10Ж1,5 (БрАЖ10-1,5) Бронза БрА10Ж3Мц1,5 (БрАЖМц10-3-1,5) Бронза БрА10Ж4Н4 (БрАЖН10-4-4) Бронза БрА10Мц2 (БрАМц10-2) Бронза БрА5 Бронза БрА6Мг1 (БрАМг6-1) Бронза БрА7 Бронза БрА8,5Ж4Н5Мц1,5 (БрАЖНМц8,5-4-5-1,5) Бронза БрА9Ж4 (БрАЖ9-4) Бронза БрА9Мц2 (БрАМц9-2) Бронза БрБ1,7НТ (БрБНТ1,7) Бронза БрБ1,9НТ (БрБНТ1,9) Бронза БрБ1,9НТМг (БрБНТ1,9Мг) Бронза БрН1,5Кр0,5 (БрНКр1,5-0,5) Бронза БрБ2,5 Бронза БрК0,4Х0,6Ко1,6 (БрКХКо0,4-0,6-1,6) Бронза БрК1Н3 (БрКН1-3) Бронза БрК3Мц1 (БрКМц3-1) Бронза БрКд0,5Х0,15 (БрКдХ0,5-0,15) Бронза БрКд1 Бронза БрКо3Мц10 (БрКоМц3-10) Бронза БрМг0,03Цр0,035 (БрМгЦр0,03-0,035) Бронза БрМг0,3 Бронза БрМг0,5 Бронза БрМг0,8 Бронза БрМц12А8Ж3Н2 (БрМцАЖН12-8-3-2)

Описание

Бронза БрБ2 применяется: для изготовления полуфабрикатного проката (ленты, полос, прутков, труб и проволоки); пружин и упругих чувствительных элементов в приборостроении, пружинящих деталей ответственного назначения; износостойких деталей всех видов; неискрящих инструментов.

Примечание

Бериллиевая бронза БрБ2 обладает высокой прочностью и износостойкостью, хорошими антифрикционными свойствами, очень хорошей деформируемостью в закаленном состоянии, средней электропроводностью и теплопроводностью. Аналогом бронзы БрБ2 по СЭВ 377−76 является бронза CuBe2Ni (Co).

Облагораживание БрБ2

Путём облагораживания изделия из БрБ2 получаются более твёрдыми и более пластичными. Соответственно выпускаются полуфабрикаты в мягком (М) и твёрдом (Т) состоянии.

В ходе процедуры закалки металл нагревают до некоторой температуры, после чего остужают в воде. В результате пластичные свойства металла повышаются и его применяют для изготовления деталей путём прокатки, ковки, вытяжки и гибки в холодном состоянии.

Также выпускаются полуфабрикаты из БрБ2 с закалкой и холодной деформацией. БрБ2 закаливают при температуре 750-790 °C, после чего сплав отпускают при температуре в пределах 300-350 °C. После холодной деформации механические качества твёрдости, прочности и текучести улучшаются. БрБ2 Т выделяется среди прочих бронз самым высоким показателем прочности на растяжение. И уступает по твёрдости только БрАЖН и БрАЖМц.

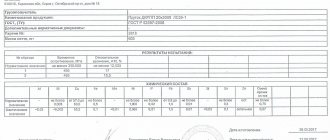

В представленной гистограмме указаны параметры для прутков из бронзы. Ниже представлена таблица с характеристиками верными для лент БрБ2 после закалки и облагораживания.

Данный сплав хорошо поддаётся процедурам облагораживания и закалки. Он имеет высокую прочность и твёрдость в закалённом и холоднодеформированном состоянии и достаточно пластичен после закалки. Словом, из него можно производить множество полуфабрикатов, пригодных для использования в различных областях промышленности. Но давайте обратимся к основным характеристикам этого сплава. Его характеризуют как износостойкий и стойкий к коррозионной усталости. Давайте разберёмся с этими параметрами.

Стандарты

| Название | Код | Стандарты |

| Проволока из цветных металлов и их сплавов | В74 | ГОСТ 15834-77, ОСТ 4.021.108-92 |

| Прутки | В55 | ГОСТ 15835-2013, ОСТ 4.021.024-92 |

| Листы и полосы | В53 | ГОСТ 1789-2013, ОСТ 4.021.069-92 |

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 18175-78, ГОСТ 28873-90, ОСТ 4.021.009-92, TУ 48-21-5062-89 |

| Ленты | В54 | ОСТ 4.021.082-92, TУ 48-0812-12-89, TУ 48-0812-15-90, TУ 48-0812-26-89, TУ 48-21-265-87, TУ 48-21-743-92 |

| Обработка металлов давлением. Поковки | В03 | СТ ЦКБА 010-2004 |

Механические свойства

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d | d10 | HB, МПа | HV, МПа |

| Полосы 1,0-6,0 мм в состоянии поставки по ОСТ 4.021.069-92 (образцы поперечные) | |||||||

| — | — | 390-590 | — | — | ≥30 | — | ≥130 |

| — | — | 640-930 | — | — | ≥2.5 | — | ≥170 |

| Полосы и ленты по ГОСТ 1789-2013, ОСТ 4.021.082-92. Закалка на воздухе с 305-315 °С (выдержка 2,5 ч + время прогрева садки) + Деформация 30-40 % | |||||||

| 0.15-0.25 | — | 590-880 | — | — | — | — | ≥170 |

| 0.15 | — | — | — | — | — | — | ≥170 |

| 0.25 | — | 640-930 | — | — | ≥2.5 | — | ≥170 |

| Полосы и ленты по ГОСТ 1789-2013, ОСТ 4.021.082-92. Закалка на воздухе с 305-315 °С (выдержка 3 ч + время прогрева садки) | |||||||

| 0.15-0.25 | — | 390-590 | — | — | ≥20 | — | ≤130 |

| 0.15 | — | — | — | — | — | — | ≤130 |

| 0.25 | — | 390-590 | — | — | ≥30 | — | ≤130 |

| Полосы и ленты по ГОСТ 1789-2013. Закалка на воздухе с 305-315 °С (выдержка 2,5 ч + время прогрева садки) + Деформация 30-40 % + Старение (дисперсионное твердение) | |||||||

| 0.15-0.25 | — | 1130-1570 | — | — | — | — | ≥360 |

| 0.15 | — | — | — | — | — | — | ≥360 |

| 0.25 | — | 1170-1570 | — | — | ≥1.5 | — | ≥360 |

| Полосы и ленты по ГОСТ 1789-2013. Закалка на воздухе с 305-315 °С (выдержка 3 ч + время прогрева садки) + Старение (дисперсионное твердение) | |||||||

| 0.15-0.25 | — | 1080-1470 | — | — | — | — | ≥330 |

| 0.15 | — | — | — | — | — | — | ≥330 |

| 0.25 | — | 1130-1470 | — | — | ≥2 | — | ≥330 |

| Проволока мягкая (закаленная), твердая (холоднодеформированная после закалки) в состоянии поставки по ГОСТ 15834-77. Нагрев под закалку до 770-790 °С, выдержка 10-20 мин., быстрое охлаждение в воде | |||||||

| 0.06-0.08 | ≥235 | 343-686 | — | 15-60 | — | — | ≥100 |

| 0.1-1 | ≥235 | 392-637 | — | 20-60 | — | — | ≥100 |

| 1.1-5 | ≥235 | 392-637 | — | 25-60 | — | — | ≥100 |

| 5.5-12 | ≥235 | 392-588 | — | 30-60 | — | — | ≥100 |

| 0.06-0.5 | ≥735 | 931-1372 | — | — | — | — | ≥180 |

| 0.55-1 | ≥735 | 833-1274 | — | — | — | — | ≥180 |

| 1.1-5 | ≥735 | 735-1176 | — | — | — | — | ≥180 |

| 5.5-12 | ≥735 | 735-1078 | — | — | — | — | ≥180 |

| Проволока подвергнутая дисперсионному твердению из мягкого (закаленного) и твердого (холоднодеформированная после закалки) состояний в состоянии поставки по ГОСТ 15834-77. Нагрев под закалку до 770-790 °С, выдержка 10-20 мин., быстрое охлаждение в воде + Старение (дисперсионное твердение) при 310-330 °С, выдержка 3ч. | |||||||

| 0.06-0.9 | ≥1078 | 1078-1470 | — | — | — | — | ≥320 |

| 1-12 | ≥1078 | 1078-1568 | — | — | — | — | ≥320 |

| 0.06-12 | ≥1372 | ≥1176 | — | ≥1 | — | — | ≥360 |

| Проволока холоднодеформированная для изготовления деталей и пружин в состоянии поставки по ОСТ 4.021.108-92 (образцы продольные, указано относительное удлинение δ1) | |||||||

| 0.1-1 | — | 392-637 | — | 20-45 | — | — | — |

| 1.2-5 | — | 392-637 | — | 25-60 | — | — | — |

| 5.6-12 | — | 392-588 | — | 30-60 | — | — | — |

| 0.1-0.5 | — | 931-1372 | — | — | — | — | — |

| 0.6-1 | — | 833-1274 | — | — | — | — | — |

| 1.2-5 | — | 735-1176 | — | — | — | — | — |

| 5.6-12 | — | 735-1080 | — | — | — | — | — |

| Прутки круглые прессованые в состоянии поставки по ГОСТ 15835-2013 | |||||||

| 42-100 | — | ≥440 | ≥20 | — | — | — | — |

| Прутки круглые тянутые в состоянии поставки по ОСТ 4.021.024-92, ГОСТ 15835-2013 (образцы продольные) | |||||||

| 5-40 | — | 390-590 | ≥25 | — | — | 100-150 | — |

| 16-40 | — | 640-880 | ≥1 | — | — | ≥150 | — |

| 5-15 | — | 740-980 | ≥1 | — | — | ≥150 | — |

| Прутки круглые тянутые после дисперсионного твердения (старения) по ГОСТ 15835-70 (образцы продольные, в состоянии поставки указано из какого состояния состарены образцы) | |||||||

| — | — | ≥1080 | ≥2 | — | — | — | ≥320 |

| — | — | ≥1180 | ≥2 | — | — | — | ≥340 |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | d10 | Твёрдость по Бринеллю, МПа | HV, МПа |

| Полосы 1,0-6,0 мм в состоянии поставки по ОСТ 4.021.069-92 (образцы поперечные) | |||||||

| — | — | 390-590 | — | — | ≥30 | — | ≥130 |

| — | — | 640-930 | — | — | ≥2.5 | — | ≥170 |

| Полосы и ленты по ГОСТ 1789-2013, ОСТ 4.021.082-92. Закалка на воздухе с 305-315 °С (выдержка 2,5 ч + время прогрева садки) + Деформация 30-40 % | |||||||

| 0.15-0.25 | — | 590-880 | — | — | — | — | ≥170 |

| 0.15 | — | — | — | — | — | — | ≥170 |

| 0.25 | — | 640-930 | — | — | ≥2.5 | — | ≥170 |

| Полосы и ленты по ГОСТ 1789-2013, ОСТ 4.021.082-92. Закалка на воздухе с 305-315 °С (выдержка 3 ч + время прогрева садки) | |||||||

| 0.15-0.25 | — | 390-590 | — | — | ≥20 | — | ≤130 |

| 0.15 | — | — | — | — | — | — | ≤130 |

| 0.25 | — | 390-590 | — | — | ≥30 | — | ≤130 |

| Полосы и ленты по ГОСТ 1789-2013. Закалка на воздухе с 305-315 °С (выдержка 2,5 ч + время прогрева садки) + Деформация 30-40 % + Старение (дисперсионное твердение) | |||||||

| 0.15-0.25 | — | 1130-1570 | — | — | — | — | ≥360 |

| 0.15 | — | — | — | — | — | — | ≥360 |

| 0.25 | — | 1170-1570 | — | — | ≥1.5 | — | ≥360 |

| Полосы и ленты по ГОСТ 1789-2013. Закалка на воздухе с 305-315 °С (выдержка 3 ч + время прогрева садки) + Старение (дисперсионное твердение) | |||||||

| 0.15-0.25 | — | 1080-1470 | — | — | — | — | ≥330 |

| 0.15 | — | — | — | — | — | — | ≥330 |

| 0.25 | — | 1130-1470 | — | — | ≥2 | — | ≥330 |

| Проволока мягкая (закаленная), твердая (холоднодеформированная после закалки) в состоянии поставки по ГОСТ 15834-77. Нагрев под закалку до 770-790 °С, выдержка 10-20 мин., быстрое охлаждение в воде | |||||||

| 0.06-0.08 | ≥235 | 343-686 | — | 15-60 | — | — | ≥100 |

| 0.1-1 | ≥235 | 392-637 | — | 20-60 | — | — | ≥100 |

| 1.1-5 | ≥235 | 392-637 | — | 25-60 | — | — | ≥100 |

| 5.5-12 | ≥235 | 392-588 | — | 30-60 | — | — | ≥100 |

| 0.06-0.5 | ≥735 | 931-1372 | — | — | — | — | ≥180 |

| 0.55-1 | ≥735 | 833-1274 | — | — | — | — | ≥180 |

| 1.1-5 | ≥735 | 735-1176 | — | — | — | — | ≥180 |

| 5.5-12 | ≥735 | 735-1078 | — | — | — | — | ≥180 |

| Проволока подвергнутая дисперсионному твердению из мягкого (закаленного) и твердого (холоднодеформированная после закалки) состояний в состоянии поставки по ГОСТ 15834-77. Нагрев под закалку до 770-790 °С, выдержка 10-20 мин., быстрое охлаждение в воде + Старение (дисперсионное твердение) при 310-330 °С, выдержка 3ч. | |||||||

| 0.06-0.9 | ≥1078 | 1078-1470 | — | — | — | — | ≥320 |

| 1-12 | ≥1078 | 1078-1568 | — | — | — | — | ≥320 |

| 0.06-12 | ≥1372 | ≥1176 | — | ≥1 | — | — | ≥360 |

| Проволока холоднодеформированная для изготовления деталей и пружин в состоянии поставки по ОСТ 4.021.108-92 (образцы продольные, указано относительное удлинение δ1) | |||||||

| 0.1-1 | — | 392-637 | — | 20-45 | — | — | — |

| 1.2-5 | — | 392-637 | — | 25-60 | — | — | — |

| 5.6-12 | — | 392-588 | — | 30-60 | — | — | — |

| 0.1-0.5 | — | 931-1372 | — | — | — | — | — |

| 0.6-1 | — | 833-1274 | — | — | — | — | — |

| 1.2-5 | — | 735-1176 | — | — | — | — | — |

| 5.6-12 | — | 735-1080 | — | — | — | — | — |

| Прутки круглые прессованые в состоянии поставки по ГОСТ 15835-2013 | |||||||

| 42-100 | — | ≥440 | ≥20 | — | — | — | — |

| Прутки круглые тянутые в состоянии поставки по ОСТ 4.021.024-92, ГОСТ 15835-2013 (образцы продольные) | |||||||

| 5-40 | — | 390-590 | ≥25 | — | — | 100-150 | — |

| 16-40 | — | 640-880 | ≥1 | — | — | ≥150 | — |

| 5-15 | — | 740-980 | ≥1 | — | — | ≥150 | — |

| Прутки круглые тянутые после дисперсионного твердения (старения) по ГОСТ 15835-70 (образцы продольные, в состоянии поставки указано из какого состояния состарены образцы) | |||||||

| — | — | ≥1080 | ≥2 | — | — | — | ≥320 |

| — | — | ≥1180 | ≥2 | — | — | — | ≥340 |

БрБ2 Челябинск

| Марка : | БрБ2 ( другое обозначение CuBe2Ni(Co) ) |

| Классификация : | Бронза безоловянная, обрабатываемая давлением |

| Дополнение: | Бериллиевая бронза. Высокая прочность и износостойкость. высокие пружинные свойства. хорошие антифрикционные свойства. средняя электропроводность и теплопроводность. очень хорошая деформируемость в закаленном состоянии |

| Применение: | Пружины, пружинящие детали ответственного назначения, износостойкие детали всех видов, неискрящие инструменты |

| Зарубежные аналоги: | Известны |

Химический состав в % материала БрБ2

ГОСТ 18175- 78

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

| до 0.15 | до 0.15 | 0.2- 0.5 | до 0.15 | 96.9- 98 | до 0.005 | 1.8- 2.1 | всего 0.5 |

Примечание: Cu

-основа. процентное содержание

Cu

дано приблизительно

Литейно-технологические свойства материала БрБ2 .

| Температура плавления : | 955 °C |

| Температура горячей обработки : | 750-800 °C |

| Температура отжига : | 530-650 °C |

Механические свойства при Т=20oС материала БрБ2 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Проволока мягк., ГОСТ 15834-77 | 343-686 | 15-60 | ||||||

| Проволока тверд., ГОСТ 15834-77 | 735-1372 | |||||||

| Полоса мягк., ГОСТ 1789-70 | 390-590 | 20-30 | ||||||

| Полоса тверд., ГОСТ 1789-70 | 590-930 | 2.5 | ||||||

| Сплав мягкий , ГОСТ 1789-70 | 400-600 | 196-344 | 40-50 | |||||

| Сплав твердый, ГОСТ 1789-70 | 600-950 | 588-930 | 2-4 |

| Твердость БрБ2 , Пруток мягк. ГОСТ 15835-70 | HB 10 -1 = 100-150 МПа |

| Твердость БрБ2 , Пруток тверд. ГОСТ 15835-70 | HB 10 -1 = 150 МПа |

Физические свойства материала БрБ2 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.31 | 84 | 8200 | 70 | ||

| 100 | 16.6 | 419 |

Зарубежные аналоги материала БрБ2

Внимание! Указаны как точные, так и ближайшие аналоги.

2.1447

| США | Германия | Япония |

| — | DIN,WNr | JIS |

| C17200 | ||

| CuBe2 |

Обозначения:

| Механические свойства : | |

| sв | -Предел кратковременной прочности , [МПа] |

| sT | -Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | -Относительное удлинение при разрыве , [ % ] |

| y | -Относительное сужение , [ % ] |

| KCU | -Ударная вязкость , [ кДж / м2] |

| HB | -Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | -Температура, при которой получены данные свойства , [Град] |

| E | -Модуль упругости первого рода , [МПа] |

| a | -Коэффициент температурного (линейного) расширения (диапазон 20o-T ) , [1/Град] |

| l | -Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | -Плотность материала , [кг/м3] |

| C | -Удельная теплоемкость материала (диапазон 20o-T ), [Дж/(кг·град)] |

| R | -Удельное электросопротивление, [Ом·м] |

БрБ2-Бронза безоловянная, обрабатываемая давлением БрБ2-химический состав, механические, физические и технологические свойства, плотность, твердость, применение

Доступный металлопрокат

Бронзовый квадрат

Бронзовая фольга

Описание механических обозначений

| Название | Описание |

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| HV | Твёрдость по Виккерсу |

Свойства материала

Самым распространенным сплавом можно назвать БрБ2. Его очень часто называют высоколегированной бронзой. Кроме этого востребованы и другие марки бериллиевой бронзы, которые в составе могут иметь различный процент основных и легирующих компонентов.

Основные свойства бериллиевой бронзы заключаются в нижеприведенных моментах:

- Высокая упругость. Этот параметр определяет то, что изготовленные детали из рассматриваемого сплава могут выдерживать воздействие различной деформационной нагрузки, направленной перпендикулярно или под другим углом относительно оси.

- При соударении изделий не появляются искры. Данный эффект проявляется при применении обычной стали или некоторых других материалов. Подобное качество позволяет применять бериллиевой бронзы для изготовления ответственных деталей, которые работают в сложной, легко воспламеняемой среде.

- Высокая электропроводность бериллиевых бронз определяет большое распространение материала. Однако стоит учитывать, что показатель электропроводности чуть ниже чем у чистой меди.

- Повышенная теплопроводность обуславливает применение материала при изготовлении отводящих тепло элементов. Примером можно назвать изготовление охладительных систем различных компьютеров. Высокая стоимость бериллиевой бронзы не позволяет ее использовать при производстве отопительных систем.

- Не стоит забывать и о том, что сопротивление коррозии также высокое. Материал не реагирует на воздействие влаги, что определяет длительный срок службы при эксплуатации в сложных условиях.

Внешний вид бериллиевой бронзы

Состав сплава определяет основные эксплуатационные качества. Кроме этого не стоит забывать о том, что бериллиевые сплавы подвергаются термохимической обработке. Пластичность и прочность достигается при закалке, которая проводится при температуре около 800 градусов Цельсия.

Уникальные свойства бериллиевой бронзы связаны с ее особым химическим составом. В качестве примеров отметим следующие моменты:

- Бериллий в таком сплаве имеет концентрацию 1,6-3%. В материалах МНБ и МКБ показатель концентрации этого вещества составляет 0,8%.

- Концентрация легирующих элементов может меняться при проведении закалки. Этот момент следует учитывать при рассмотрении термохимической обработки.

Временное сопротивление имеет показатель 450 МПа, но может изменяться в зависимости от особенностей оказываемого воздействия. Пластическая модификация материала позволяет увеличить этот показатель примерно на 40%. После термохимической обработки показатель составляет 1400 МПа.

Изменение основных свойств происходит при нагреве бериллиевой бронзы до температуры 340 градусов Цельсия. При нагреве до 500 градусов Цельсия бериллиевый состав приобретает эксплуатационные качества, которые характерны алюминию.