Сталь 60С2А – конструкционная пружинно-рессорная высококачественная сталь, применяемая для изготовления упругих изделий. Упругость и выносливость являются основными характеристиками сплава. Благодаря содержанию углерода и кремния сплав 60С2А обладает высокими показателями прочности, не влияющими на упругость, что делает сталь пригодной к изготовлению жестких конструкций, за исключением сварных. Сталь практически не поддается свариванию, эта особенность делает в большей степени востребованной для производства деталей в машиностроении, самолетостроении, сельскохозяйственной тяжелой технике и т.д. Сплав относительно прост в производстве и доступен по цене.

Расшифровка и химический состав марки 60С2А

Расшифровка маркировки стали 60С2А указывает на ее химический состав и качество сплава по содержанию вредных примесей – серы и фосфора, а также на степень раскисления.

- Цифра 60 – это показатель примерного содержания углерода в сотых долях процента, то есть сталь 60С2А содержит приблизительно 0,60% углерода. Повышенное содержание углерода придает металлу прочность и твердость, но делает его уязвимым к ударным нагрузкам. Стали с высоким содержанием углерода сложнее обрабатывать – резка, ковка и сварка таких сплавов обычно ограничены, требуют особого оборудования или сопутствующих процедур, например, термической обработки до и после сварки. Низкое содержание углерода делает сталь мягкой и податливой для обработки. Такая сталь отлично сваривается, режется, ее можно ковать и подвергать различным видам механической обработки практически без ограничений. Такая сталь устойчива к ударным нагрузкам, но характеризуется недостатком жесткости.

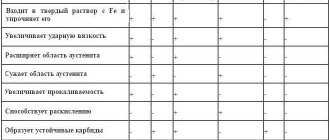

- С2 – указывает на факт (буква С) и на количество (цифра 2) содержания кремния в составе сплава, которого в стали 60С2А приблизительно 2%. Влияние кремния, как легирующей добавки, на свойства стали начинается от 1% содержания. Кремний без снижения вязкости повышает прочность и упругость материала. Благодаря кремнию сталь становится окалиностойкой и лучше противостоит влиянию кислотных сред. Увеличиваются такие показатели, как магнитопроницаемость и электросопротивление.

- Буква А – означает, что сталь 60С2А относится к высококачественным сплавам. Качество сплава определяется химическим составом, а именно – концентрацией вредных примесей серы и фосфора. По качеству стали делятся на обыкновенные (ст), качественные (сталь), высококачественные (А) и особо высококачественные (Ш). Для каждой категории установлены свои стандарты по уровню содержания фосфора и серы. Фосфор и сера образуют с железом нежелательные соединения, негативно влияющие на структуру стали, повышающие ее хрупкость, особенно в состоянии нагрева (красноломкость) и охлаждения (хладноломкость). Высокое содержание этих примесей существенно ограничивает термическую обработку, приводит к ухудшению свариваемости и в целом отрицательно сказывается на свойствах металла.

Все остальные элементы, входящие в состав стали 60С2А, не включены в маркировку, т.к. не оказывают на свойства стали ощутимого влияния.

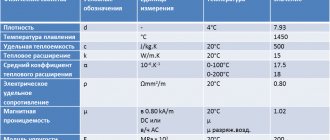

Химический состав, % (ГОСТ 14959-79)

| C | Mn | Si | Cr | Cu | Ni | S | P |

| не более | |||||||

| 0,58-0,63 | 0,60-0,90 | 1,6-2,0 | 0,30 | 0,20 | 0,25 | 0,025 | 0,025 |

Химический состав, % (ГОСТ 14959-2016)

| Марка стали | Массовая доля элементов, % | ||||||||

| С | Si | Mn | Ск | V | W | Ni | B | Cu, не более | |

| 60С2А | 0,58-0,63 | 1,60-2,00 | 0,60-0,90 | Не более 0,30 | — | — | Не более 0,25 | — | 0,20 |

Общая характеристика стали

Такое широкое применение стали оправдано тем, что этот сплав имеет много положительных свойств:

- Физико-химические.

- Механические.

- Технологические.

Если попытаться изменить химический состав этого широко распространенного сплава, то тогда можно получить его с различными свойствами. Такое различие позволит использовать его во многих отраслях, не только в тех, которые связаны с техникой, но и с народным хозяйством.

Все углеродистые сплавы имеют классификацию. В основе такого деления могут лежать следующие факторы:

- Содержание углерода.

- Назначение.

- Качество.

- Степень раскисления.

- Структура в равновесном состоянии.

Заменители и аналоги стали 60С2А

Аналогами называют идентичные по химическому составу сплавы, произведенные в других странах и маркированные в соответствии с иностранными стандартами. Заменители – это любые сплавы, обладающие похожими свойствами в достаточной степени, чтобы ими можно было заменить основную марку. Отечественными заменителями стали 60С2А являются марки 60С2Н2А, 60С2Г, 50ХФА.

Иностранные аналоги:

| Германия DIN (EN) | 60Si7 (1.5027) [1] |

| США (AISI, ASTM) | 9260 |

| Великобритания (BS) | 251A60 |

| Япония JIS | SUP 6 |

| Польша PN/H | 60S2A |

Проволока из стали марки 60С2А

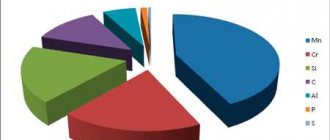

основным элементом является кремний

Такой состав сплава марки 60С2А прекрасно подходит для изготовления пружин и ей подобных изделий, которым порой потом приходится еще и подвергаться высоким нагрузкам, которые обычно вызывают деформацию. Изготовление проволоки из сплава 60С2А осуществляется по определенным стандартам и соответствует всем показателям ГОСТ.

На сегодняшний день существует два способа изготовления пружин. Первый метод — это горячая навивка, второй — холодная навивка. Второй метод позволяет изготовить проволоку равную диаметром от 0,5 мм и до 14,0 мм. Кстати, не стоит забывать, что обычно пружинная проволока может иметь не только обычную точность, но и повышенный вариант точности.

Используется такая марка на машиностроительных заводах и фабриках, которые как раз и нуждаются в таком материале, как рессорно-пружинный. На предприятия такая стальная проволока из марки 60СА поступает уже в определенном виде. Чаще всего это или моток, или пруток. Упругий и выносливый материал позволяет предприятиям изготавливать необходимые рессоры и пружины, используемые, например, в автомобильных подвесках.

Характеристики и применение

Сталь 60С2А не склонна к отпускной хрупкости и нечувствительна к флокенам. Эту сталь называют рессорно-пружинной, что указывает на ее предпочтительное применение – изготовление тяжело нагруженных пружин, колец, фрикционных дисков, валов, шайб. Максимальная температура нагрева стали 60С2А – 250С. Сплав может применяться при повышенной влажности благодаря наличию кремния в составе, но это не делает его нержавеющим. 60С2А является улучшаемым сплавом. Показатели упругости, прочности, устойчивости к динамическим переменным нагрузкам повышаются после термообработки. Для улучшения свойств, сталь подвергается трем видам термической обработки – отжигу, закалке и отпуску. Рекомендуемая термическая обработка:

- низкий отжиг при 650-700 °С;

- закалка с 870±10 °С в масле;

- отпуск при 430-490 °С (HRC 44-48, σв= 155-180 кгс/мм2).

Сталь 60С2А не применяется для изготовления сварных конструкций, т.к. создать прочное сварное соединение не представляется возможным.

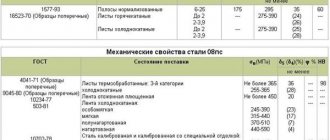

Механические свойства стали 60С2А

Прочностные свойства 60С2А определяются режимами проведенной термообработки. Поскольку интерес представляют эксплуатационные характеристики деталей, в статье не рассматриваются показатели стали в отливках. Они представляют практический интерес только для технологов крупных металлообрабатывающих предприятий, занимающихся изготовлением металлопроката.

Здесь будут рассмотрены прочностные показатели товарной стали в виде круга и ленты.

Как уже говорилось в общем описании марки 60С2А, оптимальные показатели достигаются при закалке в масле и последующем отпуске с целью снятия внутренних напряжений.

Круглая сталь после закалки и отпуска имеет предел прочности 12,7 кг/кв. мм, условный предел текучести 11,7 кг/кв. мм. Близость предела текучести к пределу прочности говорит о высоких упругих свойствах стали.

Предел выносливости 60С2А при симметричном цикле на растяжение равен 49 кг/кв. мм, на кручение 29,5 49 кг/кв. мм.

Чтобы понимать значение приведённых чисел, стоит вспомнить, что предел прочности стали 3 составляет около 37 кг/кв. мм.

Условия применения

Условия применения стали 60С2А для тарельчатых пружин (ГОСТ 33260-2015)

| НД на поставку | Стандарт на пружины | Температура применения, °С | Дополнительные указания по применению |

| Сортамент ГОСТ 2283, ГОСТ 7419. Технические требования ГОСТ 14959 | ГОСТ 3057 | От -60 до 120 | Применяется для работы в условиях атмосферной коррозии с противокоррозионными покрытиями* |

*После электрохимических покрытий обязательна термообработка (отпуск) для снятия водородной хрупкости с указанием в КД.

Условия применения стали 60С2А для винтовых цилиндрических пружин (ГОСТ 33260-2015)

| НД на поставку | Температура применения, °С | Дополнительные указания по применению |

| Проволока ГОСТ 14963. Прокат ГОСТ 2590 | От -60 до 250 | Предохранительные и редукционные клапаны, перепускные и запорные клапаны и др. |

ПРИМЕЧАНИЕ. Для пружин II класса допускается замена проката марки 60С2А на марку 60С2.

Стандарты

| Название | Код | Стандарты |

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Проволока стальная средне- и высокоуглеродистая | В72 | ГОСТ 26366-84 |

| Листы и полосы | В33 | ГОСТ 4405-75, TУ 14-1-1409-75, TУ 14-1-4271-87, TУ 302.02.040-89 |

| Сортовой и фасонный прокат | В32 | ГОСТ 7417-75, ГОСТ 7419-90, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 14959-79, TУ 3-757-83, TУ 14-1-2118-77, TУ 14-1-3493-82, TУ 14-136-327-88, TУ 14-11-245-88, TУ 14-136-367-2008 |

Рекомендуемые режимы обработки рессор из стали 60С2А

| Температура, °C | Твердость HB готовых рессор | |

| закалка в масле | отпуска | |

| 850-870* | 460-480 | 418-387 |

*При гибке листов и закалке с одного нагрева температура повышается до 900-950 °C. Твердость металлопродукции из стали 60С2А в состоянии поставки (ГОСТ 14595-2016)

| Твердость металлопродукции, НВ, не более | |

| без термической обработки (категории 1 Б, 2Б, ЗБ, 4Б, ЗГ, ЗД и ЗЕ) | термически обработанной (категории 1А, 2А, ЗА, ЗБ и 4А) |

| 302 | 269 |

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC | HV, МПа |

| Лента холоднокатаная термообработанная (0,05-1,30 мм) для пружинящих деталей и пружин по ГОСТ 21996-76 и лента плющеная (0,15-2,00 мм) по ГОСТ 21997-76 (указана группа прочности ленты) | ||||||||||

| — | — | — | 1270-1570 | — | — | — | — | — | — | 375-485 |

| — | — | — | 1580-1860 | — | — | — | — | — | — | 486-600 |

| — | — | — | ≥1860 | — | — | — | — | — | — | ≥600 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||||

| — | 300 | ≥1960 | ≥2160 | ≥2 | — | ≥36 | ≥98 | ≥462 | — | — |

| Пруток 17 мм. Закалка в масло с 860 °С + Отпуск при 550 °С (выдержка 3 ч). НВ=340-364 при 20 °С | ||||||||||

| — | — | ≥1090 | ≥1270 | 11-13 | — | ≥33 | ≥235 | — | — | — |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||

| — | — | — | 1520-1770 | — | — | — | — | — | 44-48 | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| 0.1-4 | — | — | 780-1180 | — | — | — | — | — | — | — |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||||

| — | 400 | ≥1470 | ≥1670 | ≥7 | — | ≥39 | ≥177 | ≥425 | — | — |

| Пруток 17 мм. Закалка в масло с 860 °С + Отпуск при 550 °С (выдержка 3 ч). НВ=340-364 при 20 °С | ||||||||||

| — | — | ≥930 | ≥1220 | ≥15 | — | ≥44 | ≥422 | — | — | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| 0.1-4 | — | — | ≤880 | — | ≥8 | — | — | — | — | — |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||||

| — | 500 | ≥1080 | ≥1290 | ≥10 | — | ≥42 | ≥285 | ≥340 | — | — |

| Пруток 17 мм. Закалка в масло с 860 °С + Отпуск при 550 °С (выдержка 3 ч). НВ=340-364 при 20 °С | ||||||||||

| — | — | ≥820 | ≥950 | ≥19 | — | ≥71 | ≥432 | — | — | — |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||||

| — | 600 | ≥730 | ≥1030 | ≥17 | — | ≥48 | ≥235 | ≥298 | — | — |

| Пруток 17 мм. Закалка в масло с 860 °С + Отпуск при 550 °С (выдержка 3 ч). НВ=340-364 при 20 °С | ||||||||||

| — | — | ≥510 | ≥590 | ≥23 | — | ≥87 | ≥422 | — | — | — |

| Сортовой прокат. Закалка в масло с 860 °С + Отпуск при 425 °С | ||||||||||

| — | — | ≥1570 | ≥1710 | ≥10 | — | ≥46 | ≥314 | — | — | — |

| — | — | ≥1370 | ≥1670 | ≥13 | — | ≥40 | ≥334 | — | — | — |

| Лист горячекатаный тонкий (0,5-3,9 мм). Без термоообработки — в состоянии поставки | ||||||||||

| 0.5-3.9 | — | — | ≤931 | ≥13 | — | — | — | — | — | — |

| Сортовой прокат. Закалка в масло с 860 °С + Отпуск при 425 °С | ||||||||||

| — | — | ≥1270 | ≥1570 | ≥20 | — | ≥58 | — | — | — | — |

| Лист. Изотермическая закалка с 860-880 °С в расплавленную соль (tсоли=310-330 °С) + отпуск при 310-330 °С, охлаждение на воздухе | ||||||||||

| ≤10 | — | ≥1570 | ≥1770 | ≥12 | — | ≥50 | ≥608 | — | 47-50 | — |

| Сортовой прокат. Закалка в масло с 860 °С + Отпуск при 425 °С | ||||||||||

| — | — | ≥1080 | ≥1220 | ≥22 | — | ≥71 | — | — | — | — |

| Проволока со специальной отделкой поверхности для изготовления пружин холодной навивкой в состоянии поставки по ГОСТ 14963-78 | ||||||||||

| 0.5-14 | — | — | ≤1030 | — | — | — | — | — | — | — |

| Пружины. Навивка при 850-950 °С. Закалка в масло с 850 -870 °С + Отпуск при 430-460 °С, охлаждение на воздухе | ||||||||||

| — | — | — | — | — | — | — | — | 388-477 | — | — |

| Рессоры. Закалка в масло с 850-870 °С + Отпуск при 400-450 °С, охлаждение на воздухе | ||||||||||

| — | — | — | — | — | — | — | — | 387-418 | — | — |

| Сортовой прокат. Закалка в масло с 870 °C + Отпуск при 470 °C | ||||||||||

| ≤80 | — | ≥1324 | ≥1471 | ≥6 | — | ≥25 | — | — | — | — |

| Сортовой прокат. Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка в масло с 870 °С + Отпуск при 420 °С | ||||||||||

| — | ≥1375 | ≥1570 | ≥6 | — | ≥20 | — | ≤241 | — | — |

Сталь 20х: маркировка, характеристики и применение

Технологические свойства

- Температура ковки, °С: начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251-350 мм — в яме.

- Свариваемость — не применяется для сварных конструкций.

- Обрабатываемость резанием — Kvтв.спл= 0,70 и Kvб.ст = 0,27 в горячекатаном состоянии при НВ 270-320 σв = 1080 МПа.

- Флокеночувствительность — не чувствительна.

- Склонность к отпускной хрупкости — не склонна.

Прокаливаемость (ГОСТ 14959-2016)

| Твердость HRCэ на расстоянии от торца, мм (закалка с 850 °С) | |||||||||

| 1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

| 60-67 | 59-67 | 57-66 | 54-65 | 44,5-63 | 38,5-60 | 35,5-56 | 34-52,5 | 30-43,5 | 27-39,5 |

Критический диаметр d

| Критическая твердость, HRCэ | Количество мартенсита, % | d, мм, после закалки с 850 °С | |

| в воде | в масле | ||

| 51-53 | 50 | 47-82 | 24-53 |

| 58-60 | 90 | 60 | 36 |

Плотность ρп кг/см3 при температуре испытаний, °С

| Сталь | 20° | 100° | 200° | 300° | 400° | 500° |

| 60С2А | 7680 | 7660 | 7630 | 7590 | 7570 | 7520 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 60С2А | 11,8 | 12,7 | 13,3 | 13,7 | 14,1 | 14,5 | 14,4 | 12,2 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 60С2А | 28 | 29 | 29 | 30 | 30 | 30 | 29 | 29 | 28 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 60С2А | 212 | 206 | 198 | 192 | 181 | 178 | 158 | 144 | 134 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 600 | 700 | 800 | |

| 60С2 | 82 | 80 | 77 | 74 | 69 | 54 | 54 | 50 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 60С2А | 510 | 510 | 520 | 535 | 565 | 585 | 620 | 700 |