Для изменения основных эксплуатационных качеств металлов довольно часто проводиться процесс легирования. Он предусматривает включение в основной состав металла дополнительных химических элементов, которые способны изменить определенные свойства. Процесс легирования настолько распространен, что большинство современных металлов относится именно к этой группе. Примером можно назвать сталь 20х. Она является представителем группы конструкционных сталей, но при этом в состав был добавлен хром для изменения некоторых эксплуатационных качеств металла. Рассмотрим сталь 20х, характеристики, применение и многие другие качества подробнее.

Расшифровка марки

Проводить расшифровку маркировки конструкционных сталей достаточно просто. Рассматриваемый металл имеет следующий состав:

- Содержание углерода составляет от 0,17 до 0,23%. Этот элемент определяет твердость и хрупкость металла.

- Легирование в этом случае проводится путем добавления в состав хрома. Тот момент, что после буквы, обозначающей элемент, не стоит цифра указывает на концентрацию хрома в составе не более одного процента.

- Присутствуют и другие элементы, свойственные конструкционным сталям.

Легирование рассматриваемого металла проводится для того, чтобы повысить твердость поверхностного слоя, оставив сердцевину менее прочной и более гибкой.

20Х

- Товары из стали 20Х в наличии:

Круг - Лист

- Полоса

- Квадрат

- Шестигранник

- Поковка

сделать заявку

Сталь 20Х конструкционная легированная хромистая

Заменители: Сталь 18ХГТ, Сталь 20ХН, Сталь 12ХН2, Сталь 15Х

Сталь 20Х применяется: для изготовления горячекатаного толстолистового проката; втулок, шестерен, обойм, гильз, дисков, плунжеров, рычагов и других цементируемых деталей, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины; деталей, работающих в условиях износа при трения; деталей трубопроводной арматуры из сортового проката; штампованных заготовок и поковок (требуется термообработка: закалка в воду и отпуск на воздухе).

Технические характеристики

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | W | V | Ti | Si | Ni | Mo | Cu |

| ТУ 14-1-3238-81 | 0,17-0,23 | ≤0,030 | ≤0,030 | 0,50-0,80 | 0,70-1,00 | ≤0,20 | ≤0,050 | ≤0,030 | 0,17-0,37 | ≤0,30 | ≤0,15 | ≤0,30 |

| ГОСТ 10702-78 | 0,17-0,23 | ≤0,035 | ≤0,035 | ≤0,60 | 0,70-1,00 | ≤0,20 | ≤0,050 | ≤0,030 | ≤0,20 | ≤0,30 | ≤0,15 | ≤0,30 |

| ТУ 14-1-4118-86, ГОСТ 4543-71 | 0,17-0,23 | ≤0,035 | ≤0,035 | 0,50-0,80 | 0,70-1,00 | ≤0,20 | ≤0,050 | ≤0,030 | 0,17-0,37 | ≤0,30 | ≤0,15 | ≤0,30 |

По ГОСТ 4543-71 регламентировано содержание в высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. В соответствии с заказом может быть установлено содержание Si=0,10-0,37%, Mn=0,4-0,8%. По ТУ 14-1-3238-81 химический состав приведен для стали марки 20ХА. Для стали марки 20ХА-СШ содержание S≤0,015%.

| Механические свойства |

| Механические свойства при 20°С |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Заготовки деталей трубопроводной артматуры. Закалка в воду от 880-900 °C (выдержка 2,5-4,0 ч, в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | ||||||||||||||||

| max 80 | 500-560 | ≥345 | ≥590 | ≥16 | ≥45 | ≥588 | 174-217 | |||||||||

| Сортовой прокат (пруток). Закалка в воду или масло с 880 °С + Закалка в воду или масло с 770-820 °С + Отпуск при 180 °С, охлаждение в воздухе или масле | ||||||||||||||||

| ≤15 | ≥635 | ≥780 | ≥11 | ≥40 | ≥579 | |||||||||||

| Сортовой прокат (пруток). Цементация при 920-950 °С, охлаждение на воздухе + Закалка в масло с 800 °С + Отпуск при 190 °С, охлаждение на воздухе | ||||||||||||||||

| 40-60 | ≥390 | ≥640 | ≥13 | ≥40 | ≥481 | ≥250 | 55-63 | |||||||||

| Трубы бесшовные горячедеформированные в состоянии поставки | ||||||||||||||||

| Образец | ≥431 | ≥16 | ||||||||||||||

| Трубы бесшовные холоднодеформированные в состоянии поставки термообработанные (НВ — для стенки > 10 мм) | ||||||||||||||||

| Образец | ≥431 | ≥17 | ≤179 | |||||||||||||

| Механические свойства прутка |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности термообработанная | ||||||||||||||||

| Образец | ≤163 | |||||||||||||||

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | ||||||||||||||||

| Нагартованная (без т/о) | ≥590 | ≥5 | ≥45 | ≤207 | ||||||||||||

| После отжига (отпуска) | ≤550 | ≥60 | ≤179 | |||||||||||||

| После сфероидезирующего отжига | 360-470 | ≥60 | ≤179 | |||||||||||||

| Механические свойства поковок |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Поковки. Закалка + Отпуск | ||||||||||||||||

| КП 245 | 100-300 | ≥245 | ≥470 | ≥19 | ≥42 | ≥383 | 143-179 | |||||||||

| КП 275 | 100-300 | ≥275 | ≥530 | ≥17 | ≥38 | ≥333 | 156-197 | |||||||||

| КП 275 | <100 | ≥275 | ≥530 | ≥20 | ≥40 | ≥432 | 156-197 | |||||||||

| КП 315 | 100-300 | ≥315 | ≥570 | ≥14 | ≥35 | ≥333 | 167-207 | |||||||||

| КП 345 | 100-300 | ≥345 | ≥590 | ≥17 | ≥40 | ≥530 | 174-217 | |||||||||

| Поковки. Нормализация | ||||||||||||||||

| КП 195 | 100-300 | ≥195 | ≥390 | ≥23 | ≥50 | ≥530 | 111-156 | |||||||||

| КП 195 | 300-500 | ≥195 | ≥390 | ≥20 | ≥45 | ≥481 | 111-156 | |||||||||

| КП 195 | <100 | ≥195 | ≥390 | ≥26 | ≥55 | ≥579 | 111-156 | |||||||||

| КП 215 | 100-300 | ≥215 | ≥430 | ≥20 | ≥48 | ≥481 | 123-167 | |||||||||

| КП 215 | <100 | ≥215 | ≥430 | ≥24 | ≥53 | ≥530 | 123-167 | |||||||||

| КП 245 | <100 | ≥245 | ≥470 | ≥22 | ≥48 | ≥481 | 143-179 | |||||||||

| Механические свойства в зависимости от температуры отпуска |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Пруток диаметром 25 мм. Закалка в масло с 900 °С + Отпуск | ||||||||||||||||

| 200 | ≥650 | ≥880 | ≥18 | ≥58 | ||||||||||||

| 300 | ≥690 | ≥880 | ≥16 | ≥65 | ||||||||||||

| 400 | ≥690 | ≥850 | ≥18 | ≥70 | ||||||||||||

| 500 | ≥670 | ≥780 | ≥20 | ≥71 | ||||||||||||

| 600 | ≥610 | ≥730 | ≥20 | ≥70 | ||||||||||||

| Механические свойства при повышенных температурах |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||||||||||

| 700 | ≥120 | ≥150 | ≥48 | ≥89 | ||||||||||||

| 800 | ≥63 | ≥93 | ≥56 | ≥74 | ||||||||||||

| 900 | ≥51 | ≥84 | ≥64 | ≥88 | ||||||||||||

| 1000 | ≥33 | ≥51 | ≥78 | ≥97 | ||||||||||||

| 1100 | ≥21 | ≥33 | ≥98 | ≥100 | ||||||||||||

| 1200 | ≥14 | ≥25 | ||||||||||||||

| Технологические свойства |

| Свариваемость | Сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала — 1260 °C, конца — 760 °C. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. |

| Флокеночувствительность | Малочувствительна. |

| Температура критических точек |

| Критическая точка | Температура °C |

| AC1 | 750 |

| AC3 | 825 |

| AR3 | 755 |

| AR1 | 665 |

| MN | 390 |

| Ударная вязкость |

| Состояние поставки температура | +20 | -20 | -40 | -60 |

| Пруток диаметром 115 мм. Закалка. Отпуск. | 280-286 | 280-289 | 277-287 | 261-274 |

| Предел выносливости |

| Термообработка, состояние стали | s-1 (МПа) | t-1 (МПа) | n | sB (МПа) | s0,2 (МПа) |

| Нормализация. НВ 143-179 | 235 | 1Е+7 | 450-590 | 295-395 | |

| Закалка. Высокий отпуск. НВ 217-235 | 295 | 1Е+7 | 690 | 490 | |

| Цементация. Закалка. Низкий отпуск. HRCэ 57-63 | 412 | 1Е+7 | 930 | 790 |

| Прокаливаемость |

Закалка 860 °C. Твердость для полос прокаливаемости HRCэ.

Расстояние от торца, мм/HRCэ

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 10.5 | 13.5 | 18 |

| 38,5-49 | 34-46,5 | 29-44 | 24,5-40 | 22-35,5 | 32,5 | 30 | 27 | 24,5 |

| Термообработка | Количество мартенсита, % | Крит. диам. в воде | Крит. диам. в масле | Крит. твердость, HRCэ | Расст. от охлаждаемого конца, мм |

| 50 | 26-48 | 8-24 | 32-36 | ||

| 90 | 12-28 | 3-9 | 38-42 |

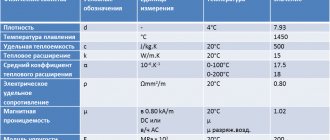

| Физические свойства |

| Температура испытания, °С | 0 | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 |

| Модуль нормальной упругости (Е, ГПа) | 216 | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | |

| Модуль упругости при сдвиге кручением (G, ГПа) | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | ||

| Плотность (r, кг/м3) | 7830 | 7830 | 7810 | 7780 | 7710 | 7640 | |||||

| Коэффициент теплопроводности (l, Вт/(м · °С)) | 42 | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | |

| Уд. электросопротивление (R, НОм · м) | |||||||||||

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10,5 | 11,6 | 12,4 | 13,1 | 13,6 | 13,6 | 14 | ||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 508 | 525 | 537 | 567 | 588 | 626 | 626 | 706 |

| Обозначения |

Механические свойства:

|

Основные свойства

Распространение рассматриваемого металла связано с тем, что он имеет относительно небольшую стоимость и подходит для изготовления самых различных деталей. Основными свойствами можно назвать нижеприведенную информацию:

- Часто в качестве термической обработки проводится нормализация. Она позволяет сделать материал более устойчивым к механическому воздействию.

- Удельный вес составляет 7830 килограмм на метр кубический.

- Твердость поверхности относительно невысокая, но зачастую этого вполне достаточно для изготовления различных неответственных деталей.

- Есть возможность проводить обработку резанием, для чего проводится предварительный нагрев металла.

- За счет добавления в состав хрома существенно повышается степень свариваемости. Исключением можно назвать случай, когда нужно провести сваривание деталей, которые предварительно прошли процесс химико-термической обработки.

- Нет склонности к отпускной хрупкости.

Кроме этого, не стоит забывать, что присутствие небольшого количества хрома в составе не приводит к повышению коррозионной стойкости. Поэтому сталь не подходит для изготовления деталей, которые будут эксплуатироваться в агрессивной среде.

Сталь 20Х — конструкционная легированная

Заменители

Стали 15Х, 20ХН, 12ХН2, 18ХГТ.

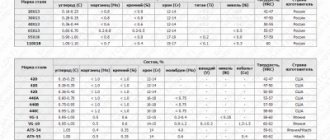

Иностранные аналоги

| Германия DIN | 20Cr4, 20CrS4 | |

| США (AISI, SAE, ASTM) | 5120, 5120H | |

| Великобритания (BS) | 207 | |

| Япония (JIS) | SCr420, SCr420H | |

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Вид поставки

Cортовой прокат, в том числе фасонный: ГОСТ 4543—71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 10702-78, ГОСТ 2879-88.

Калиброванный пруток ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75, ГОСТ 1051-73.

Шлифованный пруток и серебрянка ГОСТ 14955-77.

Лист толстый ГОСТ 1577—93, ГОСТ 19903—74.

Полоса ГОСТ 82—70, ГОСТ 103—76.

Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

Трубы ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 13663-86.

Назначение

Втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

Расшифровка стали 20Х

Цифра 20 обозначает, что содержание углерода в стали составляет 0,2%.

Буква Х означает, что в стали содержится хром в количестве до 1,5%.

Применение стали 20Х корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 20X ГОСТ 4543 | Поковки ГОСТ 8479. Сортовой прокат ГОСТ 4543. Листы ГОСТ 1577, категории 2, 3. Трубы ГОСТ 8731 гр.В, ГОСТ 8733 гр.В | От -40 до 450 | Для сварных узлов арматуры, работающих в неагрессивных средах |

Применение стали 20Х для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка + отпуск при температуре, °С | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 20Х | 200 | 900 (90) | -60 | 15 |

ПРИМЕЧАНИЕ

- При термической обработке на прочность ниже указанной в графе 3 или при использовании в деталях с толщиной стенки менее 10 мм температура эксплуатации может быть понижена.

- Максимальная толщина, указанная в графе 5, обусловлена необходимостью получения сквозной прокаливаемости и однородности свойств по сечению.

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Mн |

| 750 | 825 | 755 | 665 | 390 |

Химический состав, % (ГОСТ 4543-71)

| С | Si | Mn | Cr | Ni | Cu | S | P |

| не более | |||||||

| 0,17-0,23 | 0,17-0,37 | 0,5-0,8 | 0,7-1,0 | 0,30 | 0,30 | 0,035 | 0,035 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B | |

| 20Х | 0,17-0,23 | 0,17-0,37 | 0,5-0,8 | 0,7-1,0 | — | — | — | — | — | — |

ПРИМЕЧАНИЕ: знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если не указано иное.

Твердость (ГОСТ 4543-2016)

- Твердость по Бринеллю металлопродукции в отожженном (ОТ) или высокоотпущенной (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм должна соответствовать нормам, указанным в таблице

Марка стали Твердость HB, не более 20Х 179 ПРИМЕЧАНИЕ Твердость калиброванной металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), может быть на 15 НВ более указанной в таблице выше.

- Твердость горячекатаной и кованой металлопродукции, поставляемой без термической обработки, не нормируют и не контролируют.

- Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ), должна соответствовать нормам, указанным в таблице ниже.

Марка стали Твердость НВ, не более 20Х 229

Механические свойства проката (ГОСТ 4543-2016)

| Марка стали | Режим термической обработки | Механические свойства, не менее | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | ||||||||

| Закалка | Отпуск | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное | Ударная вязкость КС U, Дж/см2 | ||||||

| Температура, °С | Среда охлажде- ния | Темпера- тура, °С | Среда охлаждения | удлинение δ5,% | сужение Ψ, % | ||||||

| 1-й закалки или нор- мализации | 2-й за- калки | ||||||||||

| 20Х | 880 | 770— 820 | Вода или масло | 180 | Воздух или масло | 635 | 780 | 11 | 40 | 59 | 15 |

Механические свойства проката

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость, не более |

| не более | ||||||||

| ГОСТ 4543-71 | Пруток. Закалка с 880 °С в воде или масле, закалка с 770-820 °С в воде или масле; отпуск при 180 °С, охл. в воде или в масле | 15 | 640 | 780 | 11 | 40 | 59 | — |

| ГОСТ 10702-78 | Сталь нагартованная -калиброванная и калиброванная со специальной отделкой без термообработки | — | — | 590 | 5 | 45 | — | HB 207 |

| Пруток. Цементация при 920-950 °С, охл. на воздухе; закалка с 800 °С в масле; отпуск при 190 °С, охл. на воздухе | 60 | 390 | 640 | 13 | 40 | 49 | HB 250; HRC 5 55-63 | |

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость HB , не более |

| не менее | ||||||||

| Нормализация | До 100 | 195 | 195 | 390 | 26 | 55 | 59 | 111-156 |

| 100-300 | 23 | 50 | 54 | |||||

| 300-500 | 20 | 45 | 49 | |||||

| До 100 | 215 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 100-300 | 20 | 48 | 49 | |||||

| До 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 | |

| Закалка+отпуск | 100-300 | 19 | 42 | 39 | 143-179 | |||

| До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

| 100-300 | 275 | 275 | 530 | 17 | 38 | 34 | 156-197 | |

| 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| 100-300 | 345 | 345 | 590 | 17 | 40 | 54 | 174-217 | |

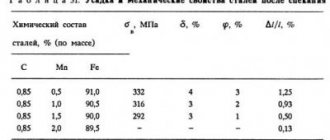

Механические свойства в зависимости от температуры отпуска

| tотп. °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 |

| 200 | 650 | 880 | 18 | 58 | 118 |

| 300 | 690 | 880 | 16 | 65 | 147 |

| 400 | 690 | 850 | 18 | 70 | 176 |

| 500 | 670 | 780 | 20 | 71 | 196 |

| 600 | 610 | 730 | 20 | 70 | 225 |

Примечание: Пруток диаметром 25 мм; закалка с 900 °С, в масле.

Механические свойств при повышенных температурах

| tисп. °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % |

| 700 | 120 | 150 | 48 | 89 |

| 800 | 63 | 93 | 56 | 74 |

| 900 | 51 | 84 | 64 | 88 |

| 1000 | 33 | 51 | 78 | 97 |

| 1100 | 21 | 33 | 98 | 100 |

| 1200 | 14 | 25 | — | — |

ПРИМЕЧАНИЕ: Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный; скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с.

Предел выносливости при n = 107

| Термообработка | σ-1, МПа |

| Нормализация, σ0,2 = 295-395 МПа, σв = 450-590 МПа, HB 143-179 | 235 |

| Закалка + высокий отпуск, σ0,2 = 490 МПа, σв = 690 МПа, HB 217-235 | 295 |

| Цементация + закалка + низкий отпуск, σ0,2 = 790 МПа, σв = 930 МПа, HRCэ 57-63 | 412 |

Ударная вязкость KCU

| Состояние поставки | KCU , Дж/см2, при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Пруток диаметром 115 мм; закалка + отпуск | 280-286 | 280-289 | 277-287 | 261-274 |

Технологические свойства

Температура ковки, °С: начала 1260, конца 750. Заготовки сечением до 200 мм охлаждаются на воздухе, сечением 201-700 мм подвергаются низкотемпературному отжигу.

Обрабатываемость резанием — K

v тв.спл = 1,3 и

K

v б.ст = 1,7 в горячекатаном состоянии при НВ 131 σв = 460 МПа.

Флокеночувствительность — малочувствительна.

Склонность к отпускной хрупкости — не склонна.

Свариваемость

Сталь 20Х сваривается без ограничений(кроме химико-термических обработанных деталей). Способы сварки: РДС, КТС без ограничений.

Критический диаметр d

| Критическая твердость HRC3 | Количество мартенсита, % | d, мм, после закалки | |

| в воде | в масле | ||

| 32-36 | 50 | 26-48 | 8-24 |

| 38-42 | 90 | 12-28 | 3-9 |

Физические свойства

Плотность ρ кг/см3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20Х | 7830 | 7810 | 7780 | — | 7710 | — | 7640 | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20Х | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | — |

Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 10,5 | 11,6 | 12,4 | 13,1 | 13,6 | 14,0 | — | — | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 496 | 508 | 525 | 537 | 567 | 588 | 626 | 706 | — | — |

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20Х | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | — |

Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20Х | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | — |

Узнать еще

Сталь 10Х17Н13М2Т (ЭИ448) коррозионностойкая аусте…

Сталь 60 конструкционная углеродистая сталь…

Сталь 20ХНР конструкционная легированная…

Сталь марки 03Х18Н11 хромисто-никелевая, аустенитн…