Сталь ферритного класса

К ферритному классу относятся некоторые виды углеродистых и низколегированных сталей. В состав сплава включаются хром, ванадий, молибден, кремний, прочие химические элементы. За счет защитного слоя хрома продукции придается устойчивость к агрессивным кислотно-щелочным средам.

Ферритные стали имеют кристаллическую структуру. Основным компонентом является кубическая ячейка, в центре которой расположен атом. Зерновой тип структуры актуален для альфа-железа и становится незаменимым условием придания ферритной стали магнитных свойств.

Свойства и преимущества ферритных сталей

Несмотря на то, что ферритный класс стали не обладает высокой прочностью, благодаря термообработке достигаются уникальные физико-химические показатели, которые не присущи другим видам металла. Наличие в составе легирующих компонентов делает такую продукцию невосприимчивой к коррозии на протяжении десятилетий. Незначительное содержание хрома, магния, прочих добавок снижает стоимость проката, поэтому по цене изделия выходят намного ниже конкурирующих товаров.

Среди преимуществ ферритной стали стоит отметить:

•пластичность;

•небольшой вес;

•легкость обработки;

•длительный срок службы (от 10 лет);

•сенсибилизацию только при термическом режиме свыше 925°С.

После приобретения антикоррозийных свойств, феррит по прочностным характеристикам мало в чем уступает обычной стали. Даже если ржавчина и возникает на таких изделиях, то она имеет очаговую специфику, а окисление металла связано с повреждением защитного покрытия.

Центральные свойства и особенности использования материала

При использовании такой разновидности продукции потребуется учитывать ряд значимых особенностей, накладывающих ограничения или расширяющих возможности применения. Среди таких особенностей можно выделить:

- Высокая стойкость к коррозии. Как уже было отмечено, особенно такая стойкость проявляется в условиях, когда в среде не присутствуют ионы хлора. Еще один показатель – возможность сохранения стабильных характеристик использования при воздействии азотной кислоты. Такого типа материал хорошо выдерживает язвенную коррозию, а также растрескивание и коррозийное повреждение под высоким напряжением. Специалисты называют оптимальной коррозийную стойкость стали после медленного охлаждения и после отжига при повышенных температурах.

- Сталь выдерживает достаточно высокий нагрев, так как закаляется при повышенных температурах.

- При обработке образует достаточно уязвимые сварные швы. Потому к варке потребуется подходить с осторожностью (об этом будет дополнительно рассказано ниже).

- Материал отличается высокой прочностью и хорошо переносит механическое воздействие.

Ферритная нержавеющая сталь: виды

Для классификации ферритных металлов применяется ГОСТ 5632-2014. Он пришел на смену ГОСТ 5632-72, который был разработан еще во времена СССР. Обозначенный стандарт действует для деформируемых сталей, производимых на железоникелевой и никелевой основе. Эти металлы предназначены для коррозионно-активных условий эксплуатации.

Исходя из основных характеристик сплавов, эти материалы классифицируют на группы:

- коррозионно-стойкие (нержавеющие) – сплавы с высокой устойчивостью против различных видов ржавчины;

- жаростойкие – сплавы с высокой устойчивостью против химической деградации поверхности при термическом режиме свыше 550 °С;

- жаропрочные – сплавы, способные сохранять свои свойства при высоком термическом режиме.

По фактору структуры стали в соответствии с ГОСТ 5632-2014 выделяют мартенситные, мартенситно-ферритные, ферритные, аустенитно-ферритные, аустенитно-мартенситные, аустенитные стали. В СНГ маркировка нержавеющих металлов осуществляется с помощью буквенно-цифрового сочетания. В буквах зашифрованы химические элементы и варианты выплавки, а в цифрах – число химических элементов.

Помимо ГОСТ, существует общепринятая классификация нержавеющих сталей по стандарту AISI (American Iron and Steel Institute). Такая маркировка продукции используется преимущественно на рынках металлопроката США и Европы. Выделяют три класса: 200-й, 300-й, 400-й. Для ферритов предусмотрена 400-я серия.

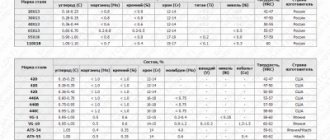

В зависимости от компонентного состава ферритной стали выделяют 5 видов металлов 400-й серии:

- 430;

- 409/410 L;

- 430 Ti, 439, 441;

- 434, 436, 444;

- 446, 445, 447.

Первая из перечисленных групп (марка 430) является наиболее распространенной. В структуре присутствует высокое содержание хрома, поэтому она крайне устойчива к агрессивным кислотно-щелочным воздействиям. Этот сорт стали подходит как недорогая замена для аустенитных типов.

Ферритная нержавеющая сталь марки 409/410 L содержит минимальный объем хрома. Металл используется в среде, где воздействие кислотно-щелочной среды минимально. Обычно это бытовые условия с комфортным температурным режимом, отсутствием резких термических перепадов, низким уровнем влажности.

Марки 430 Ti, 439, 441 обладают пластичностью, что облегчает процесс сваривания и обработки (резки, изгиба и др.). Изделия выдерживают суровые условия эксплуатации, в частности при отрицательных температурах, высоком уровне влажности, постоянном ультрафиолетовом излучении.

Продукция марки 434, 436, 444 содержит значительное количество молибдена, что повышает ее коррозионную стойкость. Такие изделия имеют специальное назначение. Они используются в промышленных условиях, где требуется прочность, легкость, долговечность металла. Например, марка 444 обладает коэффициентом стойкости к истиранию (PRE), сравнимым с более тяжелыми видами стали (например, с маркой 316), что предопределило ее применение в подвижных механизмах.

Марки 446, 445, 447 относятся к категории ферритов специального назначения. Здесь присутствует максимальная процентная доля хрома, поэтому такие изделия не подвержены коррозии. Максимальная кислотная устойчивость сделала этот класс наиболее востребованным, но и значительно повысило его стоимость. Коррозионная стойкость марки 447 идентична аналогичному показателю у титана. Иногда в этот тип металла вместе с хромом добавляют молибден для придания прочностных характеристик.

Центральные области применения

Описанные выше возможности объяснили обширную область применения ферритных сталей. В зависимости от конкретной марки стали, она может использоваться при создании деталей высокотемпературного оборудования, внутренних элементов химических аппаратов. Не менее значимая область использования – создание змеевиков пиролиза, а также различного рода контейнеров и емкостей.

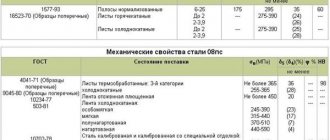

Использование определяется при анализе технических характеристик конкретной марки. Для того чтобы читатель получил лучшее представление о таких механических свойствах, мы собрали их в рамках отдельной таблицы, приведенной ниже:

Таблица 2. Хромистые ферритные стали: механические свойства, не менее.

| Марка стали | σв, МПа | σ0,2,МПа | δ5, % | ψ,% | KCU, Дж/см2 | Примеры использования |

| 08Х13 | 590 | 410 | 20 | 60 | 10 | Внутренние устройства химических аппаратов |

| 08Х17Т | 372 | — | 17 | — | — | |

| 08Х23С2Ю | 490 | 10 | 60 | Змеевики пиролиза | ||

| 04Х14Т3Р1Ф | 500 | 320 | 15 | 20 | 10 | Стеллажи ядерного топлива, контейнеры |

| ЭП 882-ВИ | 372 | 245 | 22 | — | 60 | Заменитель Сг — Ni аустенитных сталей |

| ЭП 904-ВИ | 440 | 323 | 24 | Детали высокотемпературного оборудования | ||

| 15Х25Т | — | 14 | 20 | Внутренние устройства химических аппаратов |

Сфера применения

Ферритная нержавеющая сталь — востребованный материал, используемый в многочисленных отраслях деятельности человека. Марка 430 часто встречается в конструкции бытовых приборов, например, барабанах стиральных машин, нагревательных элементах, кухонных раковинах. Из такой стали также изготавливают столовые приборы и дверные ручки. Марка 409/410 L относится к сравнительно недорогим материалам, в результате чего такой металл применяют производители автомобилей. Сталь входит в состав элементов выхлопной системы и кузова транспортных средств.

Марки 434, 436, 444 используются в различных промышленных конструкциях. Речь идет, например, о резервуарах для горячей жидкости, солнечных нагревателях, теплообменниках. Иногда этот класс стали применяется в элементах микроволновой печи, электронных схемах, ЖКИ экранах. Что касается ферритной стали марок 446, 445, 447, то она задействуется при судостроении или производстве изделий специального назначения, подверженных сильной коррозии.

Ферритный класс стали представляет собой углеродистый и низколегированный материал, который отлично зарекомендовал себя при эксплуатации в агрессивных кислотно-щелочных средах. Изделия из этого металла обладают многочисленными преимуществами, что предопределило их популярность. Они используются в различных отраслях деятельности человека, в том числе в бытовой и промышленной сфере.

Металлолом

К этой группе сталей отнесены высокохромистые стали на основе 13—28 % Cr, которые при достаточно низком содержании углерода или легирования их ферритообразующими элементами имеют однофазную ферритную структуру. Эти стали применяют для изготовления теплообменников, деталей аппаратуры химических производств, печного оборудования и других изделий, которые не испытывают значительных нагрузок и работают при высоких температурах длительное время.

Хромоалюминиевые стали главным образом применяют в виде ленты и проволоки, используемой в качестве нагревательных элементов бытовых приборов, печей, реостатов и окалиностойких труб и арматуры. Они имеют высокое омическое сопротивление в широком интервале температур. Для сохранения в сталях однофазной ферритной структуры необходимо достаточно строго выдерживать соотношение аустенитообразующих и ферритообразующнх элементов. Чтобы определить пределы минимального содержания хрома в этих сталях, можно использовать следующую формулу (Ф. Ф. Химушин):

СгЭКв = %Сг + 4 % Si — 22 % С — 0,5% Mn — — 1,5% Ni — 30% N. (51)

Чем выше содержание хрома, алюминия и кремния в сталях, тем больше температуры, при которых они сохраняют требуемые эксплуатационные свойства.

Легирование сталей этого типа преследует цель повышения жаростойкости путем введения таких элементов, как алюминий и кремний, а также связывание углерода в специальные карбиды такими элементами, как Ti, Nb, Mo, Zr, что препятствуют обеднению твердого раствора хромом, предотвращает чрезмерный рост зерна при нагреве. Эффективность действия карбидообразующих элементов проявляется тогда, когда весь углерод связывается в специальные карбиды. Так, в стали типа Xl7 при содержании углерода ОД % требуется 0,5—0,6 % Ti или 1,0—1,2% Nb, т. е. отношение Ti/C=5^6, a Nb/C = 10-M2.

При введении кремния в высокохромистые жаростойкие стали резко возрастает склонность к росту зерна; кремний улучшает их литейные свойства и свариваемость, повышает жаростойкость, особенно в средах с повышенным содержанием серы.

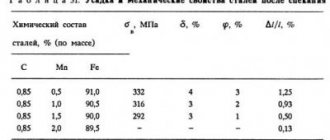

Таблица 44. Окалииостойкость и механические свойства некоторых жаростойких сталей ферритиого класса

| Марка стали | Режим термической обработки, 0C | W °С | ‘исп> 0C | «V МП а | Б, % | Ф. % |

| 08X17Т | Нормализация 760—780 | 950—1000 | 20 | 500 | 20 | 50 |

| |ЭИ645) | J | 400 | 370 | 21 | 65 | |

| 600 | 220 | 34 | — | |||

| 12X17 | » 760—780 | 900—950 | 20 | 520 | 28 | 70 |

| 600 | 200 | 60 | — | |||

| 700 | 85 | 68 | 97 | |||

| 900 | 25 | 60 | 98 | |||

| 15Х25Т | » 760—780 | 1150 | 20 | 450 | 20 | 45 |

| 700 | 77 | 48 | 93 | |||

| 800 | 26 | 104 | 99 | |||

| 1000 | 11 | 148 | 99 | |||

| 1100 | 8 | 139 | 99 | |||

| 15X28 | » 780—800 | 1250 | 20 | 520 | 30 | 45 |

| 600 | 140 | 62 | — | |||

| 800 | 30 | 104 | — | |||

| 1000 | 10 | 148 | —- | |||

| 1100 | 9 | 140 | — | |||

| 1Х13Ю4 | Отжиг 720—740 | 1200 | 20 | 580 | 23 | 48 |

| 05Х23Ю5 | » 760—780 | 1260 | 20 | 820 | 16 | 52 |

| 05Х27Ю5 | » 760 | 1300 | 20 | 620 | — | — |

| 1000 | 70 | 8 |

Стали ферритного класса обладают невысокой прочностью и жаропрочностью, высокой пластичностью и удовлетворительными технологическими свойствами. Механические свойства, окалииостойкость и режимы термической обработки основных промышленных марок ферритных сталей приведены в табл. 44.

345

Изделия из хромоалюминиевых сталей (содержание Al от 3,5 до 5,8 %) устойчивы в атмосфере воздуха, в среде сернистых газов, но резко теряют работоспособность в восстановительных средах, содержащих окись углерода, пары воды, а также хлорсодержащих средах. При длительной

22—970 работе в азотсодержащих средах образуются нитриды алю миния, которые устойчивы до высоких температур и не: оказывают вредного влияния на свойства сталей.

Хромистые и хромоалюминиевые стали имеют крупный, недостаток: они могут охрупчиваться в процессах техноло– гических нагревов и длительных выдержек при повышен-! ных температурах во время эксплуатации (рис.202). В них возможна хрупкость при выдержках при температурах 450—500’С («хрупкость 475 °С»), хрупкость при 600—

Время, ч Температура испытания°С

Рис. 202. Влияние длительности выдержки при 475 «С (а) и температуры испытания (б) иа механические свойства стали 15X27

800 °С, (в связи с образованием 0-фазы) и хрупкость вследствие образования чрезмерно крупных зерен, например при сварке (см. гл. XXI, п. 5).

Хрупкость хромистых ферритных сталей трудно, а часто и невозможно устранить последующей обработкой, что сужает возможности их практического использования и накладывает ограничения на технологические операции. Так, ковку и прокатку ферритных сталей следует проводить при температурах ниже 1150 0C и заканчивать при возможно более низкой температуре, чтобы получить мелкое зерно. Все операции гибки, правки необходимо проводить в подогретом до 150—250 0C, особенно при работе с холоднокатаными полуфабрикатами.

3. Мартенситные хромокремнистые стали

Жаростойкие стали, имеющие повышенное содержание углерода (до 0,5—0,8 %) и легированные совместно хромом и кремнием, имеют после закалки или нормализации мар – тенситную структуру и обычно называются сильхрома – м и. Они обладают хорошим сопротивлением газовой коррозии в продуктах сгорания различных топлив и высокой износостойкостью при трении и ударных нагрузках.

Стали 15Х6СЮ (0,15 % С; 1,2—1,8 % Si; 5,5—7,0 % Cr; 0,7—1,1 % Al) и 40Х9С2 (0,35—0,45% С; 2,0—3,0% Si; 8,0—10,0 % Cr) отжигают при 850—870 °С.

Сталь 40Х10С2М (0,35—0,45% С; 1,9—2,6% Si; 9,0— 10,5% Cr; 0,7—0,9 % Mo) подвергают закалке с IlOO0C и отпуску при 740 «С.

Сталь 30Х13Н7С2 (0,25—0,34 % С; 2,0—3,0 % Sh, 12,0— 14,0 % Cr; 6,0—7,5 % Ni)— закалке с 1050 0C и отпуску при 660—680 °С.

Сталь 70Х20Н2С2ХВ (0,8 % С; 2,0 % Si; 21,0 % Cr; 1,5% Ni)—закалке с IlOO0C и старению при 780—800°С.

Основное назначение сталей этой группы — клапаны автомобильных, тракторных и авиационных двигателей средней мощности. К клапанным сталям предъявляется ряд специфических требований: сохранение высокой твердости и прочности при рабочих температурах (до 7000C), хорошая сопротивляемость действию теплосмен и усталости, высокое сопротивление газовой коррозии в продуктах сгорания жидкого топлива.

Кроме того, сильхромы используют в качестве жаростойких сплавов для изготовления регуляторов, теплообменников и колосниковых решеток в котельном и химическом машиностроении.

Требуемые свойства в-сталях типа сильхромов обычно достигаются совместным введением хрома (6—14%) н кремния (1—3 %), которые позволяют получить высокое сопротивление газовой коррозии, а повышенное содержание углерода обеспечивает возможность закалки этих сталей и получение высоких значений твердости и износостойкости. Введение молибдена повышает жаропрочность и препятствует развитию отпускной хрупкости сталей. В стали, имеющие высокое содержание хрома (например, при 21—23 %), вводят еще больше углерода или никель для расширения у-области и, следовательно, возможности закалки стали на мартенсит.

Присутствие в сильхромах большого количества хрома, кремния и углерода существенно повышает критические точки сталей. Так, критические точки стали 40Х9С2 AC1== =900 0C, ЛC3=970 0C, Art=810 °С, Аг3=8700C.

22*

347

Большинство современных сильхромов обрабатываются на мартенситную структуру (твердость после закалки HRC 50—56), для чего их закаливают от температур 1000—1050 0C. При нагреве до более высоких температур у этих сталей резко проявляется склонность к росту зерна что может приводить к хрупкости, связанной с грубозернистой структурой и нафталинистым изломом. Такой вид хрупкости в сильхромах обычно удается устранить повтор – ‘ ной обработкой (фазовой перекристаллизацией).

Сильхромы также подвержены отпускной хрушшсти при медленном охлаждении после отпуска от 700—800°С, причем процесс охрупчивания развивается в интервале 500— 600 °С. Этой хрупкости можно избежать с помощью быстрого охлаждения (в масле или воде) или путем легирования стали молибденом.

Таким образом, термическая обработка сильхромов состоит чаще всего из закалки на мартенсит и высокого отпуска. Для каждой стали важно точно установить температурный интервал нагрева под закалку. Перегрев может вызвать значительный рост зерна и нафталинистый излом, а недогрев (т. е. неполная закалка)—образование двухфазной структуры, состоящей из хромистого феррита и мартенсита, что резко снижает пластичность и жаропрочность сталей. Температура отпуска зависит от условий работы детали и необходимой твердости стали.

Подверженность сильхромов различным видам хрупкости накладывает отпечаток и на технологию горячей обработки давлением. Штамповка может производиться как в у-области (1050°С), так и в а-состоянии (ниже 9300C), но предпочтительнее деформация при пониженных Температурах.

Жаропрочные свойства сильхромов достаточно высоки до 600 0C, а при более высоких температурах резко снижаются.

В данном разделе уместно рассмотреть и некоторые другие клапанные стали. В первую очередь это относится к сталям типа 40X23H4M3C. Стали этого типа содержат небольшие количества кремния (~1 %), но имеют высокое содержание хрома (22—24 % Cr), повышенное содержание молибдена (2,5—3,3%) и никеля (4—6%). После закалки от температур 1050—1150°С в структуре сталей обнаруживается примерно равное количество б-феррита и аустенита и некоторое (3—5 %) количество карбидной фазы в основном типа (Fe, Сг)2зСб. Затем стали подвергают старению при температуре 780—800 °С, в процессе которого выделяется значительное количество 0-фазы и резко повышается твердость сталей.

Интересно отметить, что стали данного типа представляют редкий случай использования упрочнения, возникающего при образовании 0-фазы для обеспечения требуемых эксплуатационных свойств, сохранения высокой твердости, износостойкости и сопротивления термической усталости при температурах до 800—850 °С, что объясняет широкое применение сталей этого типа для изготовления клапанов автомобильных и авиационных двигателей.

В интервале 650—950 °С существует прямая зависимость между твердостью и количеством 0-фазы в структуре стали (рис. 203). Установлено, что 0-фаза образуется в основном из б-феррита, причем при 800 0C — температуре максимальной скорости образования 0-фазы — за 150 ч происходит практически полное превращение 6-мт+у и в структуре стали может присутствовать свыше 30 % 0-фазы. При образовании 0-фазы (которая обогащена хромом, молибденом, кремнием) в 6-феррите образуются зоны с пониженной концентрацией ферритообразующих элементов, что приводит к 6-*7-превращению. Таким образом, термическая обработка этих сталей состоит из закалки от температур порядка IlOOcC и старения при 780cC в течение 15— 20 ч. После такой обработки стали приобретают высокую твердость (до HRC 48—52), которая сохраняется до температур порядка 800 0C на более высоком уровне, чем у клапанных сталей других марок.

Недостатком этих сталей является их низкая ударная вязкость по сравнению с другими сильхромами и узкие температурные интервалы при горячей обработке: при перегреве сталей снижается их способность к упрочнению, а при недогреве могут образоваться трещины и повысится хрупкость.

4. Аустенитные стали и сплавы

В качестве жаростойких сталей аустенитного класса главным образом применяют стали на хромоникелевой основе. Эти стали не имеют больших преимуществ по жаростойкости перед высокохромистыми сталями ферритного класса, но выгодно отличаются от них по уровню механических свойств, в том числе жаропрочных, технологичности (способности к глубокой вытяжке, штамповке, свариваемости), они также менее склонны к охрупчиванию после длительных выдержек при высоких температурах.

Недостатком сталей этого класса является их сравнительно высокая стоимость, использование в больших количествах дефицитного никеля, низкие теплопроводность и сопротивление газовой коррозии в средах, содержащих S.

Универсальные аустенитные стали типа 18-8, в том числе 08Х18Н9Т, 12Х18Н9, 12Х18Н9Т, используют в качестве жаростойкого материала для выхлопных систем, труб, листовых и сортовых деталей при температурах 600—800 °С и невысоких нагрузках.

Повышение жаростойкости аустеннтных сталей достигается увеличением содержания в стали хрома, никеля, а также дополнительным легированием кремнием.

Как указывалось выше, повышение содержания таких ферритообразующих элементов, как хром и кремний, вы-

Рис. 203. Изменение горячей твердости HB после изотермической выдержки при 760 °С (а) и зависимость твердости HRC от количества а-фазы (б) в стали 40X23H4M3C (Р. Могфорд, Ф. Болл, Р. Браун)

Нуждают для сохранения аустенитной структуры значительно увеличивать содержание никеля. Так, в сталях с 22— 25 % Cr должно содержаться не менее 17—20 % Ni (при содержании углерода 0,1—0,2 % (например, сталь 10Х23Н18). При увеличении содержания хрома до 24— 27 % и введении 2—3 % кремния необходимо иметь в стали 19—21 % никеля (сталь типа 20Х25Н20С2). Отметим, что эти стали более склонны к охрупчиванию благодаря образованию 0-фазы в интервале 600—800 °С.

В качестве жаростойких материалов для работы в науглероживающих средах до IlOO0C (например, печные контейнеры и арматура) используют стали с повышенным содержанием углерода (сталь 36Х18Н25С2). Иногда для стабилизации аустенитной структуры и в дополнение и частично для замены никеля вводят марганец (6—10%) и азот <0,3—0,4%), например, в стали 12Х25Н16Г7АР, 55Х20Г9АН4. Термическая обработка аустеннтных жаростойких сталей заключается обычно в закалке от температур 1000—1050 0C.

В качестве жаростойких сплавов повышенной жаропрочности, более надежных и почти не склонных к охрупчива – нию, обладающих высокими технологическими свойствами, в авиационной промышленности (камеры сгорания, жаровые трубы) используют железоникелевые сплавы с добавками молибдена (до 3,3 %), вольфрама (до 3,5 %). титана (до 1,2%), например сплав ХН38ВТ (0,1 % С, 21 % Cr, 38 % Ni, 3,0% W, 1 % Ti) и сплав ХН28ВМАБ (0,1 % С, 21 % Cr, 28 % Ni, 5 % W, 3 % Mo, 1 % Nb, 0,15 % N).

2100

§ 1900

O3- 1700

^ 1500

| Г\_770°С | ||

| 770 0C | * ПО | 1 |

| —— | /У \ | |

| Ч 105 | ||

| Illl | Illl |

100 300 500 700

100 300 5ОС 700

Torn,0O

Рис. 204. Зависимость удельного электросопротивления р и твердости HB сплава Х20Н80 от температуры отпуска после закалки с 770 и 1100 «С (Б. Г. Лифшнц)

В сплавах этого типа в интервале 350—550 0C обнаружено возникновение так называемого К-состояния, которое сопровождается изменениями микроструктуры, возрастанием электросопротивления, теплоемкости и твердости (рис. 204). Считается, что по своей природе это превращение протекает внутри твердого раствора и заключается в локальном упорядочении с образованием устойчивых комплексов титана и хрома вокруг атомов никеля (Б. Г. Лившиц). При более высоких температурах нагрева /(-состояние разрушается.

Положительное влияние на долговечность и работоспособность никельхромовых сплавов оказывает микролегирование их щелочноземельными и редкоземельными металлами (Ca, Mg, Ce, Th при содержании до 0,1—0,3 %). Их влияние обычно связывают с рафинирующим действием на вредные примеси. Так, установлено, что при введении Ca, Mg, Ce сера связывается в тугоплавкие сульфиды.

Для ответственных деталей (камер сгорания, жаровых труб и др.) в газотурбостроении используют сплав ХН60ВТ (ЭИ868), который содержит 25% Cr и 15% W, введение последнего значительно повысило жаропрочность у-твердо – го раствора без заметного уменьшения пластичности и технологичности сплава.

Определенное распространение, особенно за рубежом, получил сплав на никелевой основе, легированный 15 % Cr и 7 % Fe, которые изготавливают с применением феррохрома, что позволяет экономить дорогостоящий металлический хром. Этот сплав (по американской терминологии инко – нель) имеет хорошую технологичность, по свойствам близок к нихромам типа 80-20 и применяется после отжига при температурах 760—980 0C.

Термическая обработка этих сплавов, которые можно отнести к сплавам с невысоким уровнем дисперсионного упрочнения, обычно заключается в закалке от 1100—1120 0C с охлаждением на воздухе. Дисперсионное упрочнение их происходит в процессе эксплуатации при рабочих температурах (800—IOOO0C). Сплавы на железоникелевой основе имеют после закалки невысокие прочностные свойства (0в==55О—700 МПа) и хорошую пластичность (6=45%).

. Жаростойкие сплавы на никельхромовой основе (нихромы) получили значительное распространение в качестве материалов для работы при 800—IlOO0C, а при кратковременной работе до 1200 0C. Эти сплавы применяют для изготовления деталей газовых турбин, не испытывающих больших рабочих нагрузок и работающих при высоких температурах (камеры сгорания, жаровые трубы, нагревательные элементы электрических печей и других деталей).

Сплавы представляют собой в основном твердый раствор хрома в никеле с г. ц. к. решеткой, слабо упрочняются при термической обработке, имеют высокую пластичность, высокое электросопротивление и хорошие технологические свойства.

Содержание хрома в этих сплавах обычно составляет 15—27%. В качестве элементов, дополнительно повышающих жаростойкость, применяется Al (до 3,5%). Введение алюминия существенно повышает жаростойкость и жаропрочность, но снижает пластичность (особенно в интервале 700—8000C) и технологичность сплавов.

Легирование сплавов этого типа также преследует цель несколько повысить прочность при комнатной температуре, жаропрочные свойства, что достигается введением титана, молибдена, ниобия в небольших количествах, а также вольфрама. Вольфрам является благоприятным легирующим элементом, так как он повышает температуру солидуса и жаропрочность сплавов и почти не ухудшает их жаростойкости. Введение этих элементов обусловливает образование некоторого количества упрочняющих интерметаллидных фаз.

Часть

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

К инструментальным относят стали, применяемые для обработки материалов резанием и давлением и обладающие определенными свойствами (твердостью, теплостойкостью, износостойкостью и др.) в условиях эксплуатации.