Латунь — двойной или многокомпонентный сплав на основе меди легированный цинком

Латунь – коррозиестойкий сплав цинка и меди, сочетающий в себе высокую прочность с хорошей обрабатываемостью. Медь представляет собой основу латуни, определяющую базовые свойства. Цинк – легирующий компонент, процентное содержание которого может достигать 49%. В составе могут присутствовать и другие легирующие элементы, но их массовая доля обычно составляет не более 1,5%. Латунные сплавы имеют ярко желтый цвет, меняющийся в зависимости от процентного соотношения основных компонентов.

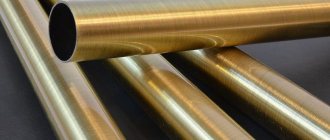

Удачное сочетание характеристик делает латунь оптимальным выбором для изготовления труб, профилей, водопроводной арматуры, деталей некоторых механизмов и других элементов, для которых важна хорошая коррозиестойкость в сочетании с прочностью. Характерной особенностью производственного процесса является то, что порядка половины всего используемого цинка поступает с утилизационных предприятий. Поверхность латунных изделий легко поддается полировке, но темнеет со временем под воздействием воздуха, поэтому часто покрывается лаком или подвергается никелированию.

Элементы состава

Основу латуни составляют медь и цинк. В наиболее традиционном составе такого сплава медь содержится в количестве 70%, а цинк – 30%. Существуют марки технической латуни, в составе которой цинк содержится в количестве 48–50 процентов. Что характерно, больше 50% цинка, используемого для производства латунных сплавов, получают из отходов данного металла.

В зависимости от особенностей внутренней структуры различают латуни альфа- и альфа-бета-типа, которые также называют одно- и двухфазными.

Их основные отличия заключаются в следующем.

- В химическом составе латунных сплавов, относящихся к альфа-типу, содержится 35% цинка.

- Альфа-бета-латуни (двухфазные) на 47–50% состоят из цинка. В их составе также содержится свинец, количество которого не превышает 6%.

Несмотря на то, что латунь, также созданная на основе меди, внешне очень похожа на некоторые марки бронзы, по профессиональной классификации она не относится к бронзовым сплавам. В составе некоторых видов латуни содержится олово – основной легирующий элемент бронзы, но его добавляют в очень незначительных количествах, чтобы добиться улучшения отдельных характеристик сплава. Кроме олова, в химическом составе отдельных марок латуни могут содержаться такие элементы, как свинец, марганец, железо, никель и др., которые также позволяют улучшить ее свойства.

Содержание химических элементов в простых (двойных) латунях (нажмите для увеличения)

Содержание химических элементов в свинцовых латунях (нажмите для увеличения)

Изделия из латуни отличаются красивым золотисто-желтым цветом, хорошо поддаются полировке и другим видам механической обработки. В зависимости от марки сплава, из которого изготовлено изделие, последнее можно подвергать ковке в холодном или нагретом состоянии, но некоторые виды данного металла методами пластической деформации обрабатывать нельзя. Несмотря на то, что для латуни характерна высокая коррозионная устойчивость, поверхность изделий из данного металла при их длительном взаимодействии с окружающим воздухом покрывается окисной пленкой и темнеет. Чтобы избежать изменения цвета поверхности латунных изделий с течением времени, их часто покрывают защитным слоем бесцветного лака.

Зависимость характеристик от состава латуни

Свойства латуни напрямую определяются массовыми долями основных компонентов. При доле цинка до 35% латунь имеет однофазную структуру (альфа-фаза), для которой характерна высокая пластичность в широком температурном диапазоне. При большей доле цинка латунные сплавы приобретают двухфазную структуру и в естественных температурных условиях становятся достаточно хрупкими.

В продаже представлены двухкомпонентные марки, состоящие только из цинка и меди, и многокомпонентные – легированные дополнительными химическими элементами, модифицирующими их свойства. Дополнительные легирующие компоненты позволяют менять отдельные характеристики, такие как прочность, вязкость, пластичность и прочее.

- Сетка латунная

- Латунный квадрат

- Латунные листы Л63

- Латунные листы ЛС59-1

- Латунные ленты

- Латунные прутки Л63

- Латунная проволока Л63

- Латунные трубы Л63

- Латунные шестигранные прутки ЛС59-1

- Латунные шестигранные прутки Л63

- Латунные круглые прутки ЛС59-1

- Латунная проволока ЛС59-1

- Латунные трубы Л68

Марки латуни

- Л63 – плохо обрабатывается механическими методами, используется для изготовления гаек, болтов, деталей машин и элементов теплотехники;

- ЛС59-1 – хорошо обрабатывается, применяется для изготовления гаек, болтов, зубчатых колес и втулок.

Первая марка представляет собой двухкомпонентный сплав с массовой долей цинка до 37%. Во втором содержание цинка достигает 40%, но, несмотря на это, он пластичнее и технологичнее благодаря дополнительному легированию свинцом.

Технологичность латуни

Металлы на основе меди и цинка хорошо поддаются механической обработке, благодаря чему из заготовок и предварительных отливок можно вытачивать любые детали. Кроме того, они хорошо поддаются пайке.

Основным недостатком можно назвать склонность к растрескиванию латуни с повышенным содержанием цинка (более 20%), особенно при использовании во влажной среде и при наличии паров аммиака. Первым признаком снижения прочности латунного металлопроката является потеря естественного цвета, постепенно ухудшаются и другие свойства.

Физико-механические свойства

Сплав л63 является двойным, структура — однофазная. По сравнению с медью, имеет более высокую прочность, твердость, пластичность, упругость и коррозионную стойкость. С увеличением содержания цинка, данные показатели возрастают. Наибольшей практической ценностью при кристаллизации сплавов на основе меди и цинка, обладают соединения с содержанием цинка до 50%. К этому числу относится латунь л63.

Структура

В соответствии с диаграммой состояния Cu-Zn, в зависимости от состава (содержание цинка от 0 до 39%), материал является однофазной латунью, состоящей из a-твердого раствора с равновесной структурой. Такое количество цинка позволяет сплаву кристаллизироваться в равновесном состоянии, образуя гранецентрированную кубическую решетку (ГЦК), чем достигается его пластичное состояние. Увеличение содержания цинка в однофазных латунях сопровождается повышением их прочности и пластичности.

Пластичность

Относительное удлинение материала в холодном состоянии, характеризующее его пластичность, составляет 55%. В состоянии отжига латунь марки Л63 наименее пластична. Но в стадии приложения холодной деформации, пластичность сохраняется долгий период. Более высокие пластические характеристики сплава замечаются при использовании мягких схем напряженного состояния в процессе деформации материала, что учитывается при прогнозе возможного разрушения металла.

Подверженность обработке

Л63 является однофазным сплавом, в b фазе, которая снижает механические показатели изделий, содержит ничтожно малое количество вещества, поэтому хорошо поддается способам обработки давлением при низких температурах:

- чеканке;

- прокатке;

- изгибу;

- глубокой вытяжке;

- волочению.

Обработанный материал требует неукоснительного соблюдения режима охлаждения.

Некоторые параметры сплава

По сравнению с медью, теплопроводность и электропроводность латуни марки л63 за счет высокого содержания цинка ниже, а обрабатываемость в 2 раза выше. Ударная вязкость сплава хуже, чем у Л68, но лучше чем у многокомпонентной латуни.

Характеристики латуни л63:

- удельное электрическое сопротивление – 0.065;

- ударная вязкость – 14;

- обрабатываемость – 40%;

- теплопроводность – 0.25.

Удельный вес латуни л63 — 8.44 г/см

3

. Коэффициент трения со смазкой составляет 0.012, без смазки — 0.390. Жидкотекучесть — 65 см, линейная усадка — 1.77%. Твердость по Бриннелю – 150-160 МПа.

Прочность

Сплав Л63 имеет наибольшую прочность в холодном состоянии. Предел прочности на срез составляет 240 МПа. По этому показателю металл уступает латуни Л59-1. Временное сопротивление (предел прочности) двойной латуни л63 в состоянии предельного упрочнения составляет 735 МПа. Предел прочности при растяжении твердого сплава для проката находится в пределах 680-750 МПа, мягкого сплава – 380-450 МПа.

Температура плавления

Интервал температур для термомеханической и термической обработки этого металла меньше, чем для других двойных латуней. Температура плавления латуни л63 составляет 906°С.

В связи с тем, что при повышении содержания цинка в латунном сплаве происходит снижение температуры плавления, во избежание пережога заготовок и их перегрева, температура горячей обработки снижается до 750-880, а отжига – до 550-660°С.

При одинаковой температуре горячей деформации, наиболее низкие значения сопротивления деформации имеет латунь л63. Условный предел текучести сплава составляет 700 МПа.

Температурные режимы обработки двойной латуни марки 63:

- литья – 1060-1100°С;

- горячей деформации – 650-850;

- начала рекристаллизации – 350-370

; - полного отжига – 660-670°С.

Коррозионная стойкость

Латунь марки Л63 в холодном состоянии подвержена коррозионному (сезонному) растрескиванию и обесцинкованию (растворению в водной среде). После растворения латуни, вследствие обменной реакции, происходит осаждение меди из раствора. Медная пленка имеет губчатый вид и создает с латунью гальваническую пару, что способствует ускорению коррозионного процесса. Обесцинковывание проходит более интенсивно при повышении температуры среды и увеличении скорости движения воды.

Причины

Основные причины, приводящие к коррозионному растрескиванию сплава л63:

- неблагоприятная среда (содержание влаги и кислорода, следов аммиака, ртутных солей, сернистого газа);

- наличие в металле остаточных растягивающих напряжений;

Особенно неблагоприятными в коррозионном плане считаются сезонные явления (осенью, весной), когда повышена влажность воздуха и, соответственно, содержание в нем аммиака.

Внутренние остаточные напряжения в заготовке подразделяются:

- первого рода (зональные), которые обусловлены неравномерным распределением деформаций при обработке материала давлением и неравномерностью охлаждения заготовки после проведения термической обработки;

- второго рода, причинами которых являются фазовые и структурные превращения в сплаве.

Меры против растрескивания

Чтобы избежать коррозионного растрескивания, применяют:

- низкотемпературный отжиг латуни для уменьшения остаточного напряжения при 240-300°С;

- создание в наружных слоях заготовок сжимающих остаточных напряжений;

проведение других производственных мероприятий, направленных на снижение границы остаточных растягивающих напряжений в металле.

Устойчивость и неустойчивость к проявлениям коррозии

Л63 имеет повышенную антикоррозионную стойкость в таких условиях:

- воздушная среда;

- сухой пар;

- пресная и малоподвижная морская вода;

- сухой газ-галоген;

- спирт, фреон, антифриз.

После обработки на станках или резанием материал л63 теряет устойчивость к коррозии по причине нарушения кристаллической структуры.

Неустойчивость сплава к коррозионному растрескиванию наблюдается при контакте:

- с рудничными водами;

- сероводородом;

- большим давлением;

- жирными кислотами;

- влажным насыщенным паром;

- окислительными растворами;

- минеральными кислотами;

- хлоридами.

Наиболее подвержены коррозионному воздействию тонкостенные изделия. Не рекомендуется сплав л63 применять в контакте с цинком, алюминием и железом во избежание его ускоренного разрушения.

Способы улучшения характеристик латунных сплавов

Значительно снизить хрупкость сплава можно при помощи отжига, осуществляемого в температурном диапазоне 240-260 °C. В процессе термической обработки улучшаются прочностные показатели материала, и устраняется остаточное напряжение. Основным способом влияния на эксплуатационные характеристики (прочность, плотность, пластичность, цвет и прочие) является введение легирующих компонентов.

Чистый сплав цинка и меди называется двухкомпонентным, если в составе присутствуют легирующие элементы – многокомпонентным. Чаще всего в качестве легирующих добавок выступает свинец, кремний, никель, железо, олово и марганец. Их процентное содержание обычно невелико (до 1-1,5%), но характеристики меняются кардинально. Если превысить норму, то качество латунного металлопроката может значительно ухудшиться.

Введение кремния и свинца позволяет улучшить прочностные и антифрикционные характеристики латуни, благодаря чему значительно возрастает износостойкость изготовленных из него механических деталей. Если массовая доля кремния превысит технические нормативы, характеристики латуни могут резко ухудшиться. Также свинец и кремний при соблюдении пропорций позволяют улучшить эстетические свойства материала.

Олово, алюминий и марганец повышают приспособляемость к растяжению, а добавление железа с марганцем позволяет увеличить показатель относительного удлинения. Здесь важно отметить, что все остальные легирующие добавки действуют на показатель удлинения отрицательно.

Для повышения антикоррозионных свойств в латунные сплавы добавляют никель, олово, марганец и алюминий. Добавление никеля позволяет избавиться от растрескивания в условиях повышенной влажности. Дополнительный положительный эффект от легирования оловом заключается в повышении прочности, плотности и стойкости к морской воде, а также соляным туманам. Поэтому такие материалы используются в приборах, предназначенных для судоходства.

Легирование свинцом повышает пластичность и технологичность, благодаря чему латунь легче поддается механической резке. При обработке на токарном станке заготовки не растрескиваются. Стружка получается мелкой, а поверхность – практически идеально гладкой, благодаря чему готовая деталь не нуждается в финишной обработке.

Мышьяк в качестве легирующего компонента для сплавов цинка и меди применяется редко. Обычно легированные им детали применяются для работы в агрессивных химических средах. Если одновременно с мышьяком в сплав добавляется железо и никель, стойкость готового изделия значительно возрастает, и оно может работать в контакте со слабыми растворами щелочей и кислот.

По способу изготовления изделий различают латуни деформируемые и литейные

Деформируемые латуни маркируются буквой Л, за которой следует число, показывающее содержание меди в процентах, например в латуни Л62 содержится 62 % меди и 38 % цинка. Если кроме меди и цинка, имеются другие элементы, то ставятся их начальные буквы ( О – олово, С – свинец, Ж – железо, Ф – фосфор, Мц – марганец, А – алюминий, Ц – цинк). Количество этих элементов обозначается соответствующими цифрами после числа, показывающего содержание меди, например, сплав ЛАЖ60-1-1 содержит 60 % меди, 1 % алюминия, 1 % железа и 38 % цинка.

Однофазные a–латуни используются для изготовления деталей деформированием в холодном состоянии. Изготавливают ленты, гильзы патронов, радиаторные трубки, проволоку.

Для изготовления деталей деформированием при температуре выше 500 o С используют (a) – латуни. Из двухфазных латуней изготавливают листы, прутки и другие заготовки, из которых последующей механической обработкой изготавливают детали. Обрабатываемость резанием улучшается присадкой в состав латуни свинца, например, латунь марки ЛС59-1,

которую называют “автоматной латунью”.

Латуни имеют хорошую коррозионную стойкость, которую можно повысить дополнительно присадкой олова. Латунь ЛО70-

1 стойка против коррозии в морской воде и называется “морской латунью“.

Добавка никеля и железа повышает механическую прочность до 550 МПа.

Литейные латуни также маркируются буквой Л, После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего ставится цифра, указывающая его усредненное содержание в сплаве. Например, латунь ЛЦ23А6Ж3Мц2 содержит 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца.. Наилучшей жидкотекучестью обладает латунь марки ЛЦ16К4. К литейным латуням относятся латуни типа ЛС, ЛК, ЛА, ЛАЖ, ЛАЖМц. Литейные латуни не склонны к ликвации, имеют сосредоточенную усадку, отливки получаются с высокой плотностью.

Латуни являются хорошим материалом для конструкций, работающих при отрицательных температурах.

Сплавы меди с другими элементами кроме цинка называются бронзами.

Бронзы подразделяются на деформируемые и литейные

.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр,

затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показавающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10 % олова, 1 % фосфора, остальное – медь.

Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

Оловянные бронзы

При сплавлении меди с оловом образуются твердые растворы. Эти сплавы очень склонны к ликвации из-за большого температурного интервала кристаллизации. Благодаря ликвации сплавы с содержанием олова выше 5 % имеют в структуре эвтектоидную составляющую , состоящую из мягкой и твердой фаз. Такое строение является благоприятным для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами.

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье.

Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах

содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15.

В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17

, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Алюминиевые бронзы, БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4.

Бронзы с содержанием алюминия до 9,4 % имеют однофазное строение a– твердого раствора. При содержании алюминия 9,4…15,6 % сплавы системы медь – алюминий двухфазные.

Оптимальными свойствами обладают алюминиевые бронзы, содержащие 5…8 % алюминия. Увеличение содержания алюминия до 10…11 % вследствие появления

– фазы ведет к резкому повышению прочности и сильному снижению пластичности. Дополнительное повышение прочности для сплавов с содержанием алюминия 8…9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

· меньшая склонность к внутрикристаллической ликвации;

· большая плотность отливок;

· более высокая прочность и жаропрочность;

· меньшая склонность к хладоломкости.

Основные недостатки алюминиевых бронз:

· склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

Литейные сплавы латуни

Выделяют два основных вида латунных сплавов массового потребления: литейные и деформируемые (в отдельную группу выделяют также ювелирные). Характеристики и технологии обработки литейных латуней описываются в ГОСТ 17711. Для материалов данного типа характерна повышенная плотность, сниженное содержание газов и хорошая коррозионная стойкость. Благодаря частичному испарению цинка в процессе литья металл хорошо раскисляется, но этот процесс важно контролировать, чтобы характеристики готового изделия соответствовали расчетным значениям.

Для литейных латуней характерна пониженная ликвация (неоднородность, возникающая в процессе литья и кристаллизации), повышенная текучесть расплава и незначительный коэффициент усадки. По механическим характеристикам готовые детали из такого металла похожи на изделия из алюминиевых и оловянных бронз, при этом их себестоимость существенно ниже за счет более простой технологии получения.

Разумеется, литейные латунные сплавы имеют и определенные недостатки. Так при кристаллизации на поверхности изделий могут образовываться достаточно крупные раковины, приводящие к значительному проценту брака. Также важно учитывать, что из-за испарения цинка плавку необходимо осуществлять с применением специальных флюсов.

Латунь – состав, марки, характеристики сплава

Латунь, которая хорошо известна и активно применяется уже на протяжении многих лет, является сплавом меди с цинком. Изобретателем этого материала с целым рядом уникальных характеристик считается англичанин Джеймс Эмерсон, который и запатентовал его в 1781 году.

Латунный металлопрокат отличается хорошей коррозионной стойкостью и высокой прочностью

Деформируемые сплавы латуни

Данная категория сплавов цинка и меди обрабатывается давлением. Характеристики и технология работы с ними регламентируется стандартом ГОСТ 15527. Поставляются они в виде металлопроката и заготовок для последующей обработки и изготовления деталей необходимой формы. Дополнительно выделяют две категории медно-цинковых сплавов: двойные (двухкомпонентные) и специальные (многокомпонентные). К деформируемым сплавам относятся две наиболее популярные марки: Л63 (двухкомпонентная) и ЛС59-1 (многокомпонентная, легированная свинцом).

По структуре выделяют также однофазные и двухфазные сплавы. Однофазная латунь имеет однородный неизменяемый цвет и обладает хорошей технологичностью. У двухфазных повышена плотность, они становятся более хрупкими и хуже поддаются холодной обработке. Температура плавления для всех медьсодержащих сплавов находится примерно в одном диапазоне.

Латуни

Латуни представляют собой двойные или многокомпонентные медные сплавы, в которых цинк является основным легирующим компонентом. Цинк способен растворяться в меди в твердом состоянии до 39 % (рис. 2,а).

Рис. 2,а. Диаграмма состояния медь-цинк.

| Рис. 2,б. График изменения механических свойств латуней, в зависимости от содержания цинка: d – относительной удлинение; sв– предел прочности |

Твердый раствор Zn в Сu имеет кристаллическую решетку меди и называется a-фазой. При содержании цинка, превышающем 39 %, наряду с a-фазой образуется b-фаза, представляющая собой твердый раствор на базе химического соединения СuZn.

Количество b-фазы зависит от того, насколько содержание цинка превышает его предел растворимости в меди (39 %). Поэтому латуни, содержащие цинк до 39 %, имеют структуру, состоящую из зерен a-фазы и называются однофазными. Латуни с содержанием цинка более 39 %, но менее 46 % имеют структуру, состоящую из зерен a и b-фазы и относятся к двухфазным.

Микроструктура литой однофазной латуни имеет дендритное строение (рис. 3,а). Эта же латунь после холодной обработки давлением и рекристаллизационного отжига, имеет зернистую структуру с наличием двойников (рис. 3,б).

| Рис. 3. Микроструктура однофазной латуни (справа – схематическое изображение): а) литая; б) деформированная и отожженная |

Микроструктура литой двухфазной (a + b)-латуни состоит из светлых зерен a-фазы и темных зерен b-фазы. В деформированной и отожженной (a + b)-латуни на зернах a-фазы имеются ее двойники (рис. 4).

Таким образом, латуни, содержащие от 39 до 46 % Zn, имеют двухфазную структуру (a + b) и обладают низкой пластичностью, поэтому они хорошо обрабатываются давлением лишь в горячем состоянии, в отличие от a-латуни, которая хорошо обрабатывается в холодном состоянии.

По технологическому признаку латуни подразделяют на литейные и обрабатываемые давлением. Физические и механические свойства латуней, обрабатываемых давлением, нормируются ГОСТ 15527-2004. Двойные латуни маркируются буквой «Л» и числом, характеризующим среднее содержание меди в сплаве (табл. 2).

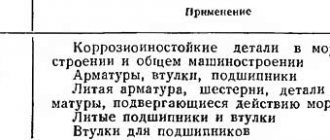

| Таблица 2 Двойные деформируемые латуни, применяемые в судостроении: марки, назначение (ГОСТ 15527–2004) |

Для повышения прочности, коррозионной стойкости и некоторых специальных свойств разработаны специальные многокомпонентные латуни. Состав сложных латуней отражается в ее марке, где большие буквы А, H, Мц, К, О, Ж обозначают соответственно алюминий, никель, марганец, кремний, олово, железо, а цифры, следующие после содержания меди, показывают процентное содержание данного металла в сплаве. Олово существенно снижает обесцинкование латуней при работе в пресной и морской воде, поэтому оловянные латуни иногда называют «морскими» (ЛО90-1, ЛО62-1).

| Рис. 4. Микроструктура двухфазной латуни (справа – схематическое изображение): а) литая; б) после деформации и отжига |

Марганец улучшает стойкость латуней в морской атмосфере(ЛМц58-2). Кремний резко упрочняет латуни, также повышает коррозионную стойкость (ЛК62-0,5). Более сложные по составу латуни содержат совместно алюминий (до 2 %), железо, никель, марганец, кремний (по 1–3 %). Отличительная особенность этих сплавов еще более высокая прочность и стойкость в различных средах. К этой группе сплавов относится латунь ЛЖМц59-1-1.

Для улучшения обработки резанием (точение, сверление и пр.) в некоторые двойные латуни вводят свинец (ЛС59-1). Он не растворяется в меди и в структуре распределен в виде отдельных включений. При обработке резанием латуни, в структуре которой имеются мелкие равномерно распределенные включения свинца, получается сыпучая, а не витая стружка. Это не только облегчает процесс обработки резанием, но и позволяет получать чистую без заусенцев отработанную поверхность.

В табл. 3 приведены примеры специальных латуней, обрабатываемых давлением, а в табл. 4 их фазовый состав. Они широко применяются в судостроении в качестве антифрикционных материалов и для деталей судовой арматуры.

| Таблица 3 Деформируемые латуни (ГОСТ 15527–2004) |

| Таблица 4 Фазовый состав латуней |

Литейные латуни нормируются по ГОСТ 17711–93, они содержат те же элементы, что и латуни, обрабатываемые давлением, от последних литейные латуни отличает, как правило, большее легирование цинком и другими металлами. Вследствие малого интервала кристаллизации литейные латуни обладают хорошими литейными характеристиками. В марке литейной латуни указывается содержание цинка. Например: ЛЦ40С – литейная латунь, содержащая 40 %Zn и 1 %Pb. В таблице 5 указаны состав и область применения сплавов этой группы.

| Таблица 5 Литейные латуни ГОСТ 17711–93 |

Физико-химические свойства латунных сплавов

По внешнему виду латунь напоминают бронзу, из-за чего их путают или даже отождествляют. Но в бронзе основным легирующим компонентом является олово, а не цинк, поэтому это два совершенно разных медьсодержащих металла с существенно отличающимися физико-химическими свойствами.

Цинк (Zn, Zincum) находится на 30-й позиции в периодической таблице Менделеева. Он входит в побочную подгруппу второй группы четвертого периода. В нормальных условиях чистый цинк представляет собой хрупкий металл с характерным голубоватым оттенком. На воздухе он быстро окисляется, а если палочку из цинка согнуть, слышен характерный треск (этим цинк напоминает олово). В природе чистый цинк не встречается.

Медь (Cu, Cuprum) в периодической таблице расположилась прямо перед цинком – на 29-й позиции. Она относится к элементам одиннадцатой группы четвертого периода. В чистом виде представляет собой мягкий пластичный металл розово-золотого цвета. В естественных условиях поверхность очищенной меди быстро окисляется, вступая в соединение с кислородом воздуха. Несмотря на это, встречается в самородном виде, благодаря чему стала одним из первых металлов, известных человеку. Наиболее древние медные изделия, найденные при раскопках селения Чатал-Гююк (Турция), датируются 7500-м годом до нашей эры.

Влияние доли цинка на свойства латунного сплава

Основные свойства сочетания цинка и меди зависят от процентного содержания главных компонентов. Поскольку чистая медь пластична, сплавы с долей цинка менее 30 процентов также обладают данным свойством. Повышение доли цинка постепенно делает металл более хрупким, а при появлении β’-фазы хрупкость резко возрастает. При этом твердость растет вплоть до 45-процентного содержания цинка, после чего данный параметр резко снижается.

Поскольку одним из основных видов формовки латунных деталей является деформация под давлением, важно учитывать пластичность используемых сплавов. Однофазные составы сохраняют пластичность и могут проходить штамповку при обычной температуре, но в диапазоне 300-700 °C могут приобретать нежелательную хрупкость. Двухфазные сплавы приобретают необходимую для штамповки пластичность только при температурах, превышающих 700 °C.

Технология расплава латуни

Для получения расплава используется две основных технологии:

- плавление в тиглях из огнеупорной глины нагревом в пламенной или шахтной печи;

- плавление в отражательной печи без применения тиглей.

Расплавленный металл заливают в песчаные формы для получения заготовок и слитков. Важно учитывать, что часть цинка во время процесса испаряется, поэтому необходимо выбирать сплав, в котором его доля будет несколько выше. Поправка на испарение рассчитывается индивидуально для конкретной технологии так, чтобы доли металлов в готовом изделии максимально соответствовали проектным значениям.

Маркировка латуни

Во избежание путаницы первая буква в маркировке медно-цинковых сплавов всегда «Л». Если сплав двухкомпонентный, то маркировка состоит только из данной буквы и двух цифр, показывающих процентное содержание меди. Так маркировка одного из наиболее распространенных сплавов Л63 подразумевает 63% меди и до 37% цинка (допустимые значения составляют 62-65% для меди и 34-37,5 для цинка, количество других примесей – не более 0,5%).

Добавление дополнительных легирующих компонентов в значимых количествах также отражается в обозначении марки сплава. Также в название добавляется название основного легирующего компонента. К примеру, популярная марка ЛС59-1 расшифровывается следующим образом:

- Л – латунь;

- С – свинцовая;

- 59 – процентное содержание меди;

- 1 – содержание свинца.

Расшифровка марок латуни с большим количеством компонентов производится аналогичным образом. Буквы после «Л» обозначают дополнительные легирующие примеси, а через дефис (или несколько дефисов) указываются их весовые доли в процентах. Например, маркировка ЛАЖМц70-5-3-1 подразумевает наличие в составе 5% алюминия, 3% железа и 1% марганца. Доля цинка составляет соответственно 20-21% (с учетом 0,5-0,75% примесей).

Порядок маркировки литейных и деформируемых латуней разный.

Латунь — сплав меди с цинком (Zn от 5 до 45%). Латунь с содержанием от 5 до 20% цинка называется красной (томпаком), с содержанием 20–36% Zn – желтой. На практике редко используют латуни, в которых концентрация цинка превышает 45%. Обычно латуни делят на

двухкомпонентные латуни или простые, состоящие только из меди, цинка и, в незначительных количествах, примесей;

многокомпонентные латуни или специальные – кроме меди и цинка присутствуют дополнительные легирующие элементы.

Деформируемые латуни маркируются по ГОСТ 15527-70.

Марка простой латуни состоит из буквы «Л», указывающей тип сплава — латунь, и двузначной цифры, характеризующей среднее содержание меди. Например, марка Л80 — латунь, содержащая 80 % Cu и 20 % Zn. Все двухкомпонентные латуни хорошо обрабатываются давлением. Их поставляют в виде труб и трубок разной формы сечения, листов, полос, ленты, проволоки и прутков различного профиля. Латунные изделия с большим внутренним напряжением (например, нагартованные) подвержены растрескиванию. При длительном хранении на воздухе на них образуются продольные и поперечные трещины. Чтобы избежать этого, перед длительным хранением необходимо снять внутреннее напряжение, проведя низкотемпературный отжиг при 200-300 C.

В многокомпонентных латунях после буквы Л пишут ряд букв, указывающих, какие легирующие элементы, кроме цинка, входят в эту латунь. Затем через дефисы следуют цифры, первая из которых характеризует среднее содержание меди в процентах, а последующие — каждого из легирующих элементов в той же последовательности, как и в буквенной части марки. Порядок букв и цифр устанавливается по содержанию соответствующего элемента: сначала идет тот элемент, которого больше, а далее по нисходящей. Содержание цинка определяется по разности от 100%.

Латуни в основном применяются как деформируемый коррозионно-стойкий материал. Из них изготавливают листы, трубы, прутки, полосы и некоторые детали: гайки, винты, втулки и др.

ЛМц58-2 – латунь: Cu – 58 %, Mn – 2 %, Zn – 40 %.

ЛС59-1 – латунь: Cu – 59 %, Pb – 1 %, Zn – 40 %.

Л90 – латунь: Cu – 90 %, Zn – 10 %.

Литейные латуни маркируются в соответствии с ГОСТ 1711-30. В начале марки тоже пишут букву Л (латунь), после которой пишут букву Ц, что означает цинк, и число, указывающее на его содержание в процентах.В легированных латунях дополнительно пишут буквы, соответствующие введенным легирующим элементам, и следующие за ними числа указывают на содержание этих элементов в процентах. Остаток, недостающий до 100 %, соответствует содержанию меди. Литейные латуни используют для изготовления арматуры и деталей для судостроения, втулок, вкладышей и подшипников.

ЛЦ40С – латунь содержит 40 % цинка и 1 % свинца (остальное – медь).

ЛЦ40МцЗЖ – латунь содержит 40 % цинка, 3 % марганца и 1 % железа (остальное – медь).

Бронзы(сплавы меди с различными элементами, где цинк не является основным). Они подобно латуням подразделяются на литейные и деформируемые. Маркировка всех бронз начинается с букв Бр, что сокращенно означает бронза.

В литейных бронзах после Бр пишут буквы с последующими цифрами, которые символически обозначают элементы, введенные в сплав (в соответствии с таблицей 1), а последующие цифры обозначают содержание этих элементов в процентах. Остальное (до 100 %) – подразумевается медь. Иногда в некоторых марках литейных бронз в конце пишут букву «Л», что означает литейная.