27.09.2019

Мобильный расточной станок для обработки отверстий – высокопродуктивное, экономичное и удобное в эксплуатации оборудование. Оно стабильно пользуется популярностью у специалистов, несмотря на то, что находит свое применение в довольно узкой сфере. Рассмотрим его виды, особенности, режимы функционирования, решаемые задачи. Максимум полезной информации, чтобы вы могли составить свое впечатление.

В современной отечественной промышленности наиболее востребованы агрегаты серий Пионер (1, 2) и Сармат (200, 600), прошедшие проверку практикой в условиях реального производства и получившие достаточное количество отзывов от специалистов. Высокое качество их комплектующих, а также аккуратность поставки, сборки и пусконаладки известны и не вызывают сомнений.

Варианты обработки деталей при помощи мобильного станка:

Основные из возможных к выполнению действий следующие:

- • резьбовое нарезание;

- • растачивание технических отверстий;

- • их последующая обработка прямо на металлоконструкции.

Теперь рассмотрим каждый вид работы подробнее.

Резьбовое нарезание

Оно осуществляется так:

Инструмент за счет постоянного движения перемещается по направляющей вдоль вращающейся детали. Своим заостренным концом он прочерчивает винтовую линию с определенным углом подъема/увеличения (который зависит от частоты электродвигателя и величины подачи). Таким образом формируется рисунок винтового типа, то есть резьба, с характерным шагом и профилем одного из следующих видов:

- • прямоугольный;

- • треугольный;

- • трапецеидальный;

- • круглый;

- • упорный.

Все рабочие параметры можно задать при помощи ЧПУ во время наладки расточного станка, а потом изменить при необходимости. Резьбовые соединения просты в изготовлении и отличаются надежностью, позволяют состыковать два элемента с высокой точностью, выдерживают значительные осевые напряжения, обладают эффектом самоторможения – у них достаточно актуальных преимуществ.

Плоскостное фрезерование

В качестве основного рабочего инструмента можно установить цилиндрическую фрезу, имеющую особенную конфигурацию режущей части. Во время вращения она будет равномерно удалять материал сразу по всей поверхности. Данный процесс полностью контролируемый, благодаря чему не составит труда снять строго определенный объем металла и параллельно обеспечить необходимую гладкость.

Обратите внимание, что для кромок и вертикальных плоскостей применяются лезвия с другим профилем зубцов – угловые и торцевые соответственно.

Растачивание технических отверстий

Выполняется либо для дополнительной обработки заготовки после поковки или отлива, либо для корректировки ранее подготовленных посадочных мест (если после штамповки, ковки или литья их поверхности не отвечают заданным требованиям).

Особенности следующие:

- • Основным инструментом в данном случае является твердосплавный резец, что позволяет достичь точность обработки H7, при чистоте отделки Ra = 1,6-2,5 мкм.

- • Вращение детали в процессе дает возможность обеспечить прямолинейность расширения, полностью совпадающую с осью движения шпинделя (увод минимизируется за счет использования направляющих втулок).

- • Электродвигатель поддерживает высокую скорость (до 3000 об/мин, в зависимости от конкретной модели).

С такими особенностями возможно даже тонкое растачивание, а оно особенно актуально для не жестких корпусов, для которых важно, чтобы возникающие силы зажима и деформации были небольшими (а лучше – минимальными).

Обработка отверстий металлических деталей

В общем случае является целой совокупностью технологических операций – сверления, зенкерования, зенкования и цекования. В нашей ситуации помогает выполнить следующие задачи:

- • привести к требуемым значениям форму и геометрию места под болт, винт или другой элемент;

- • уменьшить степень шероховатости внутренних кромок и поверхностей (довести ее до 1,6-2,5 мкм);

- • повысить точность параметров.

Для решения каждого вопроса могут использоваться разные инструменты, устанавливаемые на борштангу, причем некоторые из них требуют особых условий эксплуатации. Так, зенковкам нужны небольшие обороты шпинделя (до 100 об/мин).

Хотя есть и общие правила обработки отверстий на расточных станках – и они сформулированы так:

- • любые отклонения выбираются только по специальным таблицам допусков;

- • надежность фиксации корпусов и других объемных или сложных по форме деталей нужно постоянно контролировать;

- • все техпроцессы осуществляются в соответствии с нормами охраны труда при работе на слесарном оборудовании;

- • качество результата проверяется в обязательном порядке – с помощью специальных калибров.

Посадочные места, диаметр которых необходимо увеличить или шероховатость которых требуется уменьшить, могут быть созданы в толще материала любым способом, в том числе и методом продавливания или литья.

Развертывание отверстий на станке

Это процедура для расширения уже просверленных элементов с параллельным улучшением степени чистоты поверхностей. В теории может проводиться и вручную, но при наличии высокопроизводительного оборудования машинный метод выглядит гораздо предпочтительнее.

Режущий инструмент, устанавливаемый на борштангу, называется разверткой. Он бывает цилиндрическим, или коническим, чистовым или черновым. При его использовании, то есть при проведении операции по увеличению диаметра, следует придерживаться следующих рекомендаций:

- • выбирать допуски не произвольно, а по актуальным таблицам отклонений;

- • обращать внимание на материал детали – чугунные можно обрабатывать всухую, стальные – только с применением смазочно-охлаждающих жидкостей;

- • выполнять развертывание на переносном станке для расточки отверстий лучше сразу после сверления;

- • обязательно проведение последующей калибровки для проверки качества результата;

- • черновое расширение должно предшествовать чистовому.

Стандартные развертки состоят из заборной части (с канавками и режущей кромкой определенного профиля), из калибрующей, из шейки, хвостовика и квадрата. С их помощью (с классом точности H7 и шероховатостью поверхностей Ra = 0,4-0,8 мкм) можно получить посадочное место диаметром 1-300 мм. Хотя тот же «Пионер-2» поддерживает и 400 мм, а наплавочный «Сармат НК 450» – и вовсе 450 мм. В их случае на борштангу устанавливаются инструменты комбинированного типа, сочетающие в себе преимущества цилиндрических и конических.

Мобильные расточные станки: координатные, алмазные и другие

В последнее время большим спросом стали пользоваться мобильные расточные станки, которые имеют свою узкую сферу применения. Но надо отметить, что это оборудования является необходимым и очень продуктивным для выполнения работ, поставленных для серийного выпуска и для индивидуального пользования. Известно, что в зависимости от масштабности работ шпиндель может располагаться либо горизонтально, либо же вертикально.

Варианты обработки при помощи станка

Стоит немного подробнее остановиться на том, какие операции можно производить на мобильном расточном станке. Так, прежде всего все необходимые действия связаны с тем, что идет полная или частичная обработка какой–либо детали.

Действия, выполняемые на станке:

- Резьбовое нарезание.

- Плоскостное фрезерование.

- Растачивание различных отверстий.

- Обработка отверстий на металлических деталях.

- Развертывание на станке отверстий.

Если же перечислять все операции, которые можно выполнять на таком расточном оборудовании, то сюда же можно отнести и обработка изделий следующего типа: торцевая и наружная, то есть имеется в виду обработка отверстий цилиндрической поверхности.

Конструкция мобильного расточного станка

Конечно же, все мобильное оборудование, основная функция которых заключается в обработке необходимых деталей, могут иметь свои особенности в конструкции. На сегодняшний день все расточное оборудование можно разделить на два типа: универсальные и специализированные. В основе такого деления станков лежит различия в конструкции, а также от этого зависит и то, какая именно обработка изделия будет происходить. В свою очередь, все универсальное мобильное оборудование делится еще на несколько групп.

Основные группы универсального расточного оборудования:

- Вертикально-координатные.

- Горизонтальные.

- Алмазные.

Основной особенностью мобильного расточного станка является то, что в нем есть шпиндель, который может располагаться в разном направлении: горизонтально или вертикально. Благодаря такой детали в станке и происходит движение подачи по оси. Именно поэтому такое расточное оборудование позволяет выполнять большой объем работы, причем они могут быть совершенно разной по своему характеру. Из–за такого выполнения работы станком и сама заготовка по полному циклу обрабатывается.

Эффективно и то, что другие станки здесь уже не нужны, ведь все можно выполнить на одном. Эта и есть основная причина, по которой многие предприятия переходят на такое расточное оборудование, так как оно позволяет производить любую, даже самую сложную, обработку деталей. Если же рассматривать технический процесс обработки деталей при помощи такого станка, то все действия основаны на сечение основного шпинделя.

Кстати, именно эта часть расточного оборудования влияет на размеры агрегата. Но, кроме основной детали – шпинделя, данный станок имеет еще и другие части. Например, расточное оборудование имеет и метчики машинные, и разнообразные режущие предметы: фрезы, резцы, сверла и многое другое.

Основные особенности станков

На сегодняшний день существует несколько типов расточного оборудования, которое помогает качественно обрабатывать любые изделия. Каждый из этих станков имеет свое определенное назначение и, соответственно, функции. Какие же бывают типы расточного оборудования?

Типы станков:

- Координатный.

- Алмазные.

- Токарный.

- Горизонтальные.

Стоит немного охарактеризовать каждый из них. Первый тип – координатно-расточный. Он позволяет работать с любыми деталями, чтобы совершать на нем различные операции по обработке отверстий. Такие операции позволяют выполнять те составляющие элементы, которые установлены на таком координатном станке. Так, многообразие электрических, индуктивных, механических, оптических и других видов механизмов, совершающих отсчет, позволяет говорить о высоком уровне выполнения обработки изделия станком, так как измерение всех узлов, особенно подвижных происходит безупречно верно.

Есть и другие преимущества у такого координатно-расточного оборудования. Это стол, который не только является универсальным, но еще и может выполнять различные повороты, что помогает выполнять обработку даже тех изделий, где необходимо отверстия обрабатывать под определенным наклоном. Поэтому у такого станка может быть и не одна, а, например, две стойки. И для одной стойки и для двух стоек есть свои способы передвижения, где заняты определенные части расточного оборудования. Так, с двумя стойками установочных передвижений — три, а вот в станке, где одна стойка — всего лишь два.

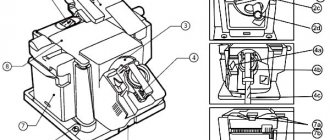

Специальные приспособления для станков

Любая обработка отверстий на расточном оборудовании не может обойтись без специального оборудования. Прежде всего, большое значение имеют головки, которые помещаются еще в какие-то детали. Сама головка должна состоять из державки известного всем хвостовика. Державка выполняется из цельнометаллического материала и размещается на пазе, чтобы помогать передвижению резца. В голове, кроме державки, есть еще и элемент, которые срабатывает автоматически. Именно это позволяет работать головке и двигаться ползуну.

Необходимо в работе расточного оборудования обосновать и наличие другого приспособления, которое помогает все детали растачивать эффективно, качественно и, самое главное, быстро. Но для этого такое приспособление необходимо на столе крепко зафиксировать, даже можно с двух сторон, используя, например, болты. Головка в таком случае необходима регулирующая. Такого типа головка практически всегда имеет квадратную форму. Маленькие винты в станке необходимы для того, чтобы помогать настраивать головку и регулировать ее. Но есть небольшое предупреждение: не во всех типах расточного оборудования могут быть головки.

Разнообразие расточного оборудования

Но не только координатные станки имеют свои особенности, но и другие типы расточного оборудования имеют индивидуальные технические характеристики. Сюда можно отнести и скорость, которая является повышенной, и процедуры, совершающие режущие действия, и небольшие подачи. Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние.

Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Горизонтальные токарные станки являются разновидностями уже известного координатного оборудования. Они различаются движением и расположением шпинделя. Довольно редко используется в настоящее время расточное оборудование.

Современные станки для обработки отверстий

В современной промышленности можно встретить и другие типы расточного оборудования, которые имеет тоже много положительных характеристик. Так, современное расточное оборудование универсально и просто в использовании, но зато имеет высокую производительность. Это позволяет сэкономить время на обработку изделия. Основные его действия и функции сохраняются такие же, как и в другом расточном оборудовании. Другого брака обычно при работе такого агрегата не бывает. В последнее время такие аппараты получают и программное управление. Именно поэтому такой оборудование пользуется спросом в настоящее время.

- Автор: Фёдор Ильич Артёмов

- Распечатать

stanok.guru

Особенности конструкции мобильного расточного станка и схемы его управления

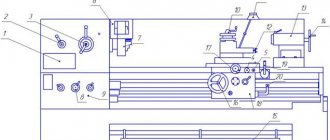

Функцию опорного элемента выполняет станина, на которой находятся направляющие круглого вида.

- По последним передвигаются стойки (опционально) и/или салазки со столом (обязательно), и уже на нем закреплена борштанга.

- В этот вал вставляется резец и надежно фиксируется.

- Электропривод (дрель или серводвигатель) обеспечивает перемещение подвижных элементов.

Так выглядит строение в самом общем случае, в конкретной ситуации он может быть оснащен дополнительными элементами, в зависимости от модели и типа оборудования, а также от решаемых задач. Принцип же его действия всегда прост:

- • за счет энергии, получаемой от привода, борштанга совершает вращательно-поступательные движения, вместе с закрепленной на стойках деталью;

- • при контакте инструмент (развертка, фреза или подобный им) наносит на поверхность заготовки резьбу, снимает металл, зачищает и расширяет отверстие – выполняет свою функцию;

- • с помощью смены скорости и переключения подачи можно регулировать режим и влиять на конечный результат.

Характеристики, на которые стоит обращать внимание при покупке:

- • диаметр, длина, рабочий ход борштанги, возможность корректировки этих параметров;

- • вид, мощность, тип питания двигателя;

- • максимальное расстояние перемещения по осям;

- • допустимый вес и размеры деталей;

- • глубина и квалитет точности обработки;

- • диапазон скоростей и способ подачи.

Чтобы не сомневаться в соответствии всех реальных параметров заявленным, стоит заказывать оборудование у его прямого производителя (и стоимость приобретения в таком случае окажется дешевле). В таких условиях покупка техники от удобна еще и потому, что, как непосредственный производитель, она готова предоставить исчерпывающую консультацию.

Схемы управления расточными станками представлены ниже – вместе с описанием особенностей тех или иных их видов.

Основные типы

В зависимости от назначения и специфики конструкции, выделяют 4 варианта, каждый из которых стоит рассмотреть подробнее.

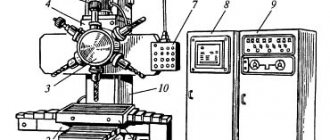

Координатные

Оснащены универсальными столами, способными поворачиваться. Это конструктивное решение позволяет обрабатывать любые детали, даже крупногабаритные или нестандартные. На таком оборудовании изготавливают штампы, шаблоны, кондукторы.

Особенности:

- • обладают набором дополнительных устройств – механических, оптических, электронных, – что обуславливает высокую точность расположения функциональных узлов;

- • обрабатывают без смещения режущего инструмента;

- • передвижение борштанги происходит в горизонтальной плоскости;

- • могут быть одно- и двухстоечными.

Алмазные

Предназначены для нарезания резьбы, расширения отверстий и выполнения других технологических операций на заготовках, выполненных из особенно прочных металлов. Также могут фрезеровать поверхности цилиндрических и конусных предметов. Актуальны в сфере приборостроения – с их помощью выпускают особо точную аппаратуру.

Конструкция не отличается чем-то принципиальным, алмазная модель оригинальна только исполнением режущей части инструмента, который может быть прямоугольной или квадратной формы, с резьбовым, канавочным, проходным или подрезным профилем.

Переносные токарные станки

Являются классическим решением для заводов. Могут быть прецизионными и обеспечивать высокую точность создания нужного диаметра низкую степень шероховатости посадочного места. Их плюсом является сравнительная жесткость – в процессе эксплуатации они эффективнее всего сопротивляются упругим деформациям, что позволяет поддерживать серьезные скорости вращения борштанги.

Способны выполнять широкий круг задач, но в данную категорию обычно относят не передвижное, а стационарное оборудование.

Горизонтально-расточные мобильные станки

Одни из самых распространенных видов. Свою популярность, несмотря на наличие и развитие высокоточных координатных, сохраняют из-за ключевой конструктивной особенности. Шпиндель у них не просто расположен в одной плоскости (давшей название всему типу), а еще и может выдвигаться. Такое решение позволяет расширять диаметры даже на труднодоступных участках рам, стрел и других подобных металлоконструкций.

Еще один нюанс в том, что вращательно-поступательные движения совершает и заготовка, а не только инструмент. Это расширяет возможности подачи, особенно вместе с использованием дополнительных комплектующих, например, шпиндельных бабок.

Популярные модели мобильных расточных станков и их характеристика

Сегодня на рынке РФ широко представлены как зарубежные, так и отечественные марки. Иностранные бренды обычно отличаются высокой стоимостью, поэтому имеет смысл искать более практичные варианты по соотношению «цена/качество». Хорошо себя зарекомендовала серия «Пионер» от ижевской . Купить оборудование можно по вполне доступным ценам, кроме того, производитель всегда готов предоставить развернутую консультацию и помочь выбрать мобильный расточный станок с подходящим, а также дополнительно оснастить устройство в зависимости от ваших нужд.

Мобильные расточные станки

Главная / Продукция / CLIMAX / Мобильные расточные станки

Мобильные (портативные) расточные станки Climax предназначены для токарной обработки внутренних цилиндрических поверхностей диаметром от 38 мм до 3000 мм, торцевых плоских поверхностей диаметром до 2500 мм, (расточки вала, блока, цилиндра) с точностью, качеством и скоростью, как современные высокоточные стационарные станки.

Специально разработанные крепления со сферическими подшипниками, самоцентрирующиеся монтажные конусы, подвижные приводы вращения и подачи упрощают монтаж и настройку, и позволяют применять данное портативное оборудование для работы в любом пространственном положении, условиях ограниченного пространства.

Все модели портативных расточных станков CLIMAX могут комплектоваться электрическим, пневматическим или гидравлическим приводом вращения расточной штанги, мобильными автоматическими наплавочными комплексами, высокоточными системами позиционирования и юстировки.

- Диаметр расточной штанги — 31,8 мм

- Диаметры растачивания — 38,1-127 мм

- Осевой ход — 254 мм

- Крутящий момент на расточной штанге — 54,2 Н·м

- Диаметр расточной штанги — 44,5 мм (31,8 мм опционально)

- Диаметр расточной штанги — 57,2 мм (44,5 мм, 31,8 мм опционально)

- Диаметр расточной штанги — 63,5 мм (47,6 мм опционально)

- Диаметр расточной штанги — 88,9 мм

- Диаметр расточной штанги — 127 мм

- Диаметры расточной штанги — 203,2 мм

Применение мобильных расточных станков:

- Мобильный расточной станок BB5000

- Мобильный расточной станок BB4500 (Восстановление отверстия в очистном комбайне Eickhoff)

- Мобильный расточной станок BB4500 (Восстановление отверстий в проушинах ковша Liebherr)

Заявка отправлена.

Скоро наш менеджер свяжется с вами.

nt-tools.ru